Изобретение относится к металлургии, в частности к непрерывной разливке металлов в заготовки ответственного назначения.

Наиболее близким к предлагаемому способу получения непрерывнолитых деформированных заготовок является способ непрерывного вертикального литья стальной ленты в кристаллизаторе с конической формой верхней части его рабочей полости /1. А.с. СССР N 1336943, В 22 D 11/00, 1987/, включающий подачу жидкой стали в кристаллизатор, охлаждение, формирование затвердевшей корочки и вытягивание заготовки из кристаллизатора.

Недостатком известного способа непрерывного вертикального литья стальной ленты /1/ является возможность получения только стальных лент. Кроме этого, несогласование скорости разливки и вытягивания ленты приводит к ее разрыву или короблению.

Заявляемый способ направлен на создание высокопроизводительного процесса получения непрерывнолитых деформированных заготовок.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. повышении производительности процесса получения непрерывнолитых заготовок;

2. улучшении качества поверхности и внутренней структуры заготовок;

3. Увеличении выхода годных заготовок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача расплава в вертикальный кристаллизатор; кристаллизатор из двух пар противоположно расположенных стенок с расширяющейся в верхней части рабочей полостью; формирование с деформацией затвердевшей корочки; проталкивание заготовки из кристаллизатора.

Отличительные признаки: стенки кристаллизатора приводят в движение, сообщая одной паре стенок вращательное движение, а другой паре - возвратно-поступательное движение; в кристаллизатор разливают последовательно два расплава, из которых первый расплав имеет более низкую температуру затвердевания, чем второй; первый расплав разливают в неохлаждаемый кристаллизатор; первый расплав разливают в течение времени, необходимого для достижения расчетного значения температуры рабочей поверхности стенок при стационарном режиме работы кристаллизатора на втором сплаве; включение системы охлаждения стенок при достижении расчетного значения температуры рабочей поверхности на стационарном режиме работы кристаллизатора на втором сплаве.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Приведение стенок кристаллизатора в движение с сообщением одной паре стенок вращательного движения обеспечивает обжатие корочек и захватывание заготовки.

Приведение стенок кристаллизатора в движение с сообщением другой паре стенок возвратно-поступательного движения обеспечивает проталкивание заготовки и исключается необходимость наличия механизма ее вытягивания.

Разливка в кристаллизатор последовательно двух расплавов, из которых первый расплав имеет более низкую температуру затвердевания, чем второй, обеспечивает разогрев стенок кристаллизатора и вывод их на рабочую скорость с последующей непрерывной разливкой второго расплава. В результате облегчается запуск кристаллизатора при разливке труднодеформируемых сплавов с высоким значением коэффициента теплопроводности (алюминиевые сплавы) и исключается растрескивание заготовок с деформацией приводных валов стенок.

Разливка первого расплава с более низкой температурой затвердевания, например свинцовые сплавы по сравнению с алюминиевым сплавом, в неохлаждаемый кристаллизатор обеспечивает меньшее время разогрева стенок до необходимой температуры.

Разливка первого расплава в неохлаждаемый кристаллизатор в течение времени, необходимого для достижения расчетного значения температуры рабочей поверхности стенок при стационарном режиме работы кристаллизатора на втором сплаве, обеспечивает получение деформированных заготовок с одинаковой структурой и механическими параметрами на протяжении всей длины. В результате исключается необходимость обрезания головной части заготовки для переплава и последующей повторной разливки.

Включение системы охлаждения стенок кристаллизатора при разливке сплава обеспечивает равномерное охлаждение заготовки и исключает повышение температуры поверхности стенок выше расчетных значений.

Для реализации заявляемого способа заявляется устройство, уровень техники которого известен /1/. Известное устройство для получения непрерывнолитых заготовок /1/ содержит разливочную емкость с погружным стаканом, вертикальный кристаллизатор, состоящий из двух пар продольных рабочих стенок с водоохлаждаемыми каналами, при этом первая пара стенок выполнена в верхней части сужающейся под углом не менее 10 к вертикали, а вторая пара вертикальных рабочих стенок выполнена с возможностью возвратно-поступательного движения.

Недостатки устройства /1/ заключаются в возможности его использования только для получения стальных лент. Кроме этого, использование известного устройства для реализации заявляемого способа не позволяет получить заготовки ответственного назначения с качественной поверхностью и внутренней структурой по всей длине по причине неравномерного разогрева стенок кристаллизатора.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в:

1. повышении эффективности процесса формирования деформированной заготовки;

2. повышении надежности работы устройства.

Заявляемое устройство характеризуется следующими существенными признаками.

Ограничительные признаки: разливочная емкость с погружным стаканом; вертикальный кристаллизатор, состоящий из двух пар продольных рабочих стенок с водоохлаждаемыми каналами в них; стенки первой пары кристаллизатора выполнены в верхней части сужающимися под углом наклона к вертикали 10o.

Отличительные признаки: стенки первой пары кристаллизатора выполнены с возможностью совершать вращательное движение, а стенки второй пары - возвратно-поступательное движение; две разливочные емкости со стопорами, расположенные одна над другой; в стопоре нижней разливочной емкости выполнено сквозное отверстие; в стенках первой пары кристаллизатора установлены термопары.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение стенок первой пары сужающимися в верхней части под углом наклона к вертикали 10o определяется следующим. Изготовление стенок первой пары в верхней части под углом наклона к вертикали более 10o приводит к возможности выплескивания расплава за пределы кристаллизатора и потере производительности устройства по причине ухудшения захватывания и проскальзывания заготовки. Кроме этого, повышается вероятность окисления мениска расплава в кристаллизаторе по причине увеличения поверхности контакта с окружающей средой.

Изготовление стенок первой пары в верхней части под углом наклона к вертикали менее 10o затрудняет подвод расплава в кристаллизатор через погружной стакан и уменьшается прочность получаемой заготовки по причине недостаточной степени обжатия корочки металла.

Выполнение стенок кристаллизатора первой пары с возможностью совершать вращательное движение обеспечивает деформацию корочки металла и захватывание заготовки.

Выполнение стенок второй пары кристаллизатора с возможностью возвратно-поступательного движения исключает приваривание корочки металла к рабочей поверхности стенок и обеспечивается проталкивание заготовки из кристаллизатора.

Наличие в устройстве двух разливочных емкостей со стопорами, расположенными одна над другой обеспечивает последовательное истечение в кристаллизатор двух расплавов с различной температурой затвердевания.

Выполнение в стопоре нижней разливочной емкости сквозного отверстия обеспечивает равномерный подвод расплава из верхней разливочной емкости в рабочую полость кристаллизатора и обогрев расплава, что исключает его преждевременное затвердевание.

Установка в стенках первой пары термопар обеспечивает контроль температуры рабочей поверхности и необходимое время разливки первого расплава для достижения расчетного значения температуры поверхности.

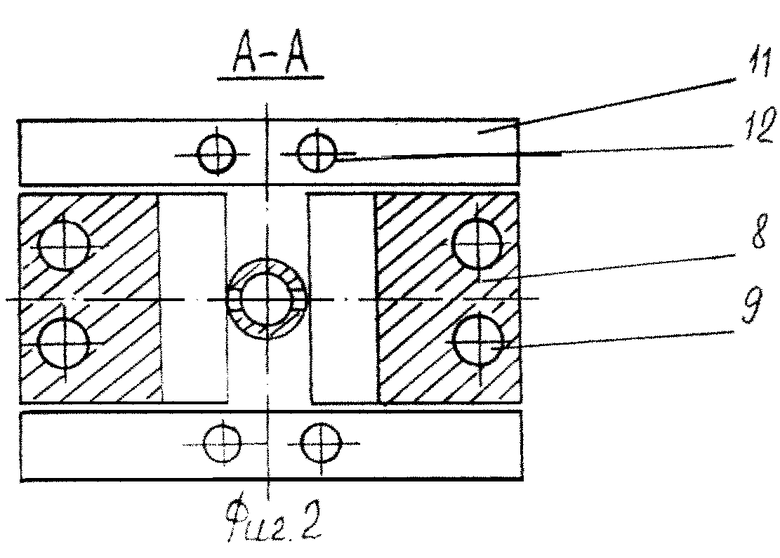

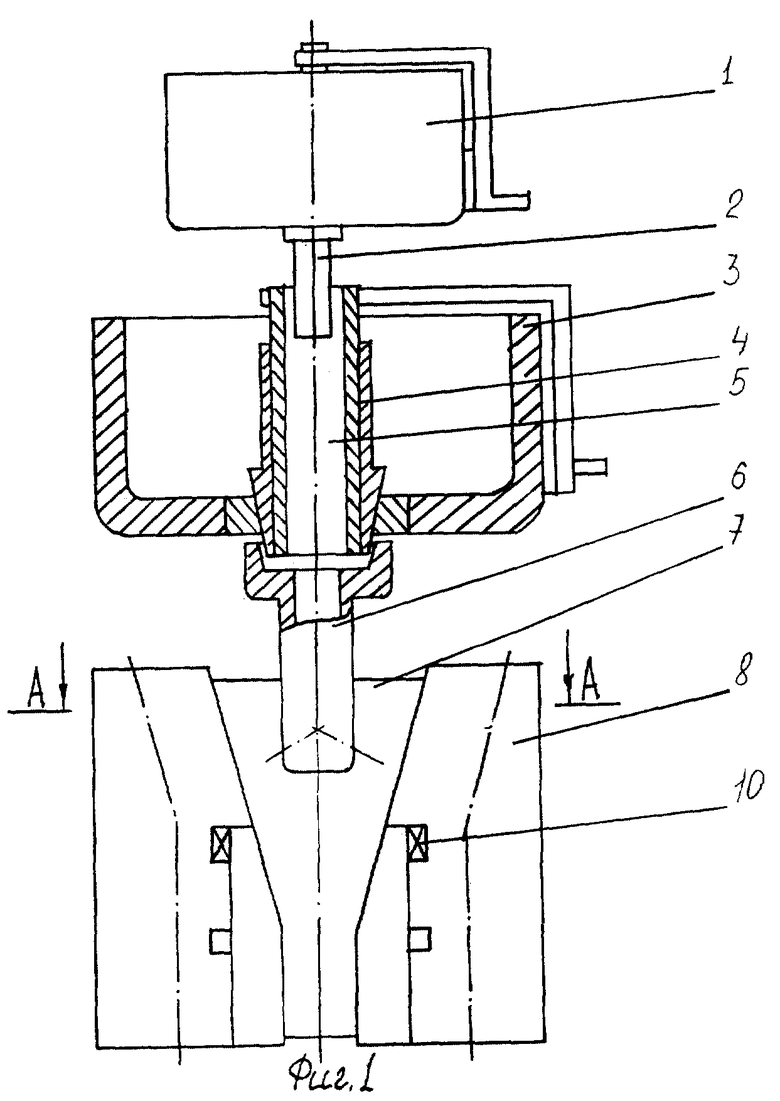

На фиг. 1 изображено заявляемое устройство, а на фиг.2 - сечение А-А.

Заявляемое устройство на фиг. 1 и 2 состоит из верхней разливочной емкости 1 с насадком 2 и стопором, нижней разливочной емкости 3, стопора 4 со сквозными отверстиями 5, погружного стакана 6, кристаллизатора 7 со стенками первой пары 8 с водоохлаждаемыми каналами 9 и термопарами 10, стенок второй пары 11 с водоохлаждаемыми каналами 12. Перед разливкой расплавов в кристаллизатор 7 устанавливается специальное приспособление - затравка, исключающая их выливание. В разливочные емкости 1 и 3 заливаются расплавы с различной температурой затвердевания.

Способ осуществляется заявляемым устройством следующим образом. Расплав с более низкой температурой затвердевания из верхней разливочной емкости 1 со стопором через насадок 2 поступает в нижнюю разливочную емкость 3 и через отверстие 5 в стопоре 4 далее поступает последовательно в погружной стакан 6 и кристаллизатор 7. После достижения расплавом определенного уровня включается привод стенок 8 и 11 кристаллизатора 7. При этом стенки первой пары 8 совершают вращательное движение с обжатием корочки и захватыванием заготовки, а стенки второй пары 11 - возвратно-поступательное движение с проталкиванием заготовки из кристаллизатора. В процессе разгона стенок кристаллизатора до рабочей скорости и их прогрева производится непрерывный контроль температуры стенок 8 по показаниям термопар 10, подключенным ко вторичному контрольно-измерительному прибору. После достижения стенками расчетного значения температур при стационарном режиме работы кристаллизатора на втором сплаве производится одновременное включение подачи охлаждающей воды в каналы 9 и 12 стенок 8, 11 и подача расплава из нижней разливочной емкости 3 при поднятии стопора 4. При этом подача расплава из верхней емкости 1 прекращается.

Способ получения непрерывнолитых деформированных заготовок включает подачу расплава в вертикальный кристаллизатор, состоящий из двух пар противоположно расположенных стенок с расширяющейся в верхней части рабочей полостью, формирование с деформацией корочки и проталкивание заготовки из кристаллизатора. Стенки кристаллизатора приводят в движение и разливают последовательно два расплава, причем первый расплав имеет более низкую температуру затвердевания, чем второй. Кроме этого, первый расплав разливают в неохлаждаемый кристаллизатор в течение времени, необходимого для достижения расчетного значения температуры рабочей поверхности стенок при стационарном режиме работы кристаллизатора на втором сплаве с включенной системой охлаждения стенок. Кристаллизатор состоит из двух пар рабочих стенок с водоохлаждаемыми каналами, образующих рабочую полость, расширяющуюся вверх под углом к вертикали 10° за счет одной из пар рабочих стенок. Две стенки, образующие расширение, выполнены с возможностью вращательного движения, а две другие - с возможностью возвратно-поступательного перемещения. Устройство содержит две разливочные емкости, расположенные одна над другой и оборудованные стопорами. В стопоре нижней разливочной емкости выполнено сквозное отверстие для прохода расплава из верхней емкости. Технический результат заключается в повышении производительности процесса, увеличении выхода годного и повышении качества поверхности и внутренней структуры заготовки при эффективной и надежной работе устройства. 2 c.п.ф-лы, 2 ил.

| Кристаллизатор и способ непрерывного вертикального литья стальной ленты | 1984 |

|

SU1336943A3 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1994 |

|

RU2079390C1 |

| Устройство для определения места нахождения на земной поверхности источника звука | 1925 |

|

SU2526A1 |

| DE 3833014 A1, 05.04.1990. | |||

Авторы

Даты

2000-09-10—Публикация

1998-03-26—Подача