Изобретение относится к промышленному и гражданскому строительству и акустике, в частности для повышения теплоизоляции ограждающих конструкций и звукопоглощения внутри помещений.

Известны, например, способы изготовления пористо-волокнистых матов по конструкции или при помещении их в жесткую оболочку. В известных способах применяют в качестве волокнистой основы натуральные и синтетические волокна, а при наружном армировании - металлические или асбоцементные оболочки.

Однако известные способы обладают теми недостатками, что требуют использования сложного технологического оборудования и длительной и энергоемкой температурной обработки, металлические оболочки дефицитны и дороги, а асбоцементные оболочки обладают канцерогенными свойствами, что затрудняет и делает неэкономичным массовый выпуск необходимых в строительстве материалов.

Известен также способ изготовления пористо-волокнистых материалов, включающий смешивание волокон со связующим и разбавителем, отжим влаги и формование материала под давлением. В известном способе в качестве волокнистой основы используют стекловолокна, получаемые фильерно-дутьевым способом, которые потом размельчают, смешивают со связующим (эпоксидная смола), формуют, прессуют одновременно с энергоемкой термической обработкой, фрезеруют, окрашивают, перфорируют. Недостатком данного способа является то, что в качестве сырья используют вредные и канцерогенные стекловолокна, а в качестве связующего ядовитые мочевиноформальдегидные или эпоксидные пожароопасные компоненты.

Регулирование плотности, звукопоглощения и теплоизоляционных свойств материала осуществляется путем применения вакуумно-отжимных и других энергоемких технологических аппаратов в ограниченных пределах из-за использования при формировании одного фактора - давления. При этом физико-механические показатели получаемых материалов обуславливаются в основном прочностью связующего, введение которого ограничено в виде его горючести и снижения вследствие этого огнестойкого материала.

Целью изобретения является одновременное повышение звукопоглощения и прочности и сокращение продолжительности процесса изготовления.

Поставленная цель достигается тем, что в способе изготовления пористо-волокнистого материала, включающем смешивание волокон со связующим и разбавителем, отжим влаги и формование материала под давлением и перфорирование, готовят смесь состава, мас.%: Отходы волокон

химических 10-20

натуральных 5-10

Поливинилацетатная эмульсия 2,5-3,5 Гипс 2,5-5 Цемент 8,0-12,5 Жидкое стекло 3,5-5,0

Вспениватель (алюминиевая пудра) 0,05-0,1

Поверхностно-актив- ное вещество 0,05-0,075

Электропроводящее вещество 0,5-1 Вода Остальное

Затем прогревают ее переменным током по сечению материала по совмещенным стадиям отжима, рыхления, формования и последующего глазурования с одновременным перфорированием, причем на стадии глазурования материал обрабатывают композицией состава, мас.%:

Поливинилацетатная эмульсия 7,5-10,5 Гипс 7,5-15 Цемент 30-37,5 Жидкое стекло 10,5-15

Вспениватель (алюминиевая пудра) 0,05-0,1

Поверхностно-актив- ное вещество 0,15-0,25

Электропроводящее вещество 1,5-3 Вода Остальное

Результатом предлагаемого способа является повышение прочности материала, его звукопоглощения за счет формования смеси определенного состава и глазурования с помощью связующего той же модификации, что при формовании материала, а также сокращение продолжительности процесса.

П р и м е р.

Отходы химических и натуральных волокон текстильных производств, мас.%, например лавсан (нитрон) 10 и хлопок (восстановленная шерсть) 5, смешивают со связующим состава, мас.%: 50%-ная поливинилацетатная эмульсия (ПВА) 2,5; гипс (ГОСТ 125-70) 2,5; цемент (например, М-300) 8,0; 35%-ное жидкое стекло 3,5; алюминиевая пудра (вспениватель) 0,05; поверхностно-активное вещество (например, ОП-7) 0,05; NaCl (электропроводящее вещество) 0,5; вода - остальное, смешивают в смесителе типа С-357 и подают шнековым насосом типа W-W-3 (Финляндия) в жестяной формующе-накопительный короб, откуда подают смесь на типовые отжимные валки с рабочим давлением 0,5 кПа и окружной скоростью 0,05 м/с, с помощью которых происходит одновременный прогрев и сушка смеси при t = 130-170оС. Отжатую, частично сформованную смесь подают на рыхлящие валки и отжимные с зубьями, что позволяет получить рыхлую заготовку, которую подают на формующие и отжимные валки с кольцевыми ребрами, которые образуют в заготовке канавки для армирования. Причем на все типы валков на I-ой стадии подают переменный ток с напряжением 24 В. На II-ой стадии изготовления пористо-волокнистого материала осуществляют глазурование и одновременно перфорирование заготовки. Глазурование осуществляют композицией состава, мас.%: ПВА 7,5; гипс 7,5; цемент 30; жидкое стекло (35%) 10,5; алюминиевая пудра (вспениватель) 0,05; ОП-7 0,15; NaCl (электропроводящее вещество) 1,5; вода - остальное, которую получают в смесителе типа СМ-578. Глазурующая композиция из смесителя поступает в бункер, края основания которого выполняют с гребенчатой перфорацией под форму проходящих под ним шипов глазурующих валков. Заготовку подают на глазурующие валки с перфораторами в виде шипов диаметром 3 мм, расположенных на поверхности валков с шагом, например, 15 мм. Причем во избежание разрушения краев отверстий при выходе шипов из заготовки они расположены под углом 70% к поверхности валков в сторону, противоположную направлению движения. Прогрев и сушку на II-ой стадии осуществляют также электрическим током напряжением 24 В, что позволяет на выходе получить просушенный материал в виде звукопоглощающей и теплоизолирующей панели. Прочность полученной панели повышается за счет образования армирующих ребер, образующихся при затекании и затвердевании глазурующей композиции в канавках для армирования.

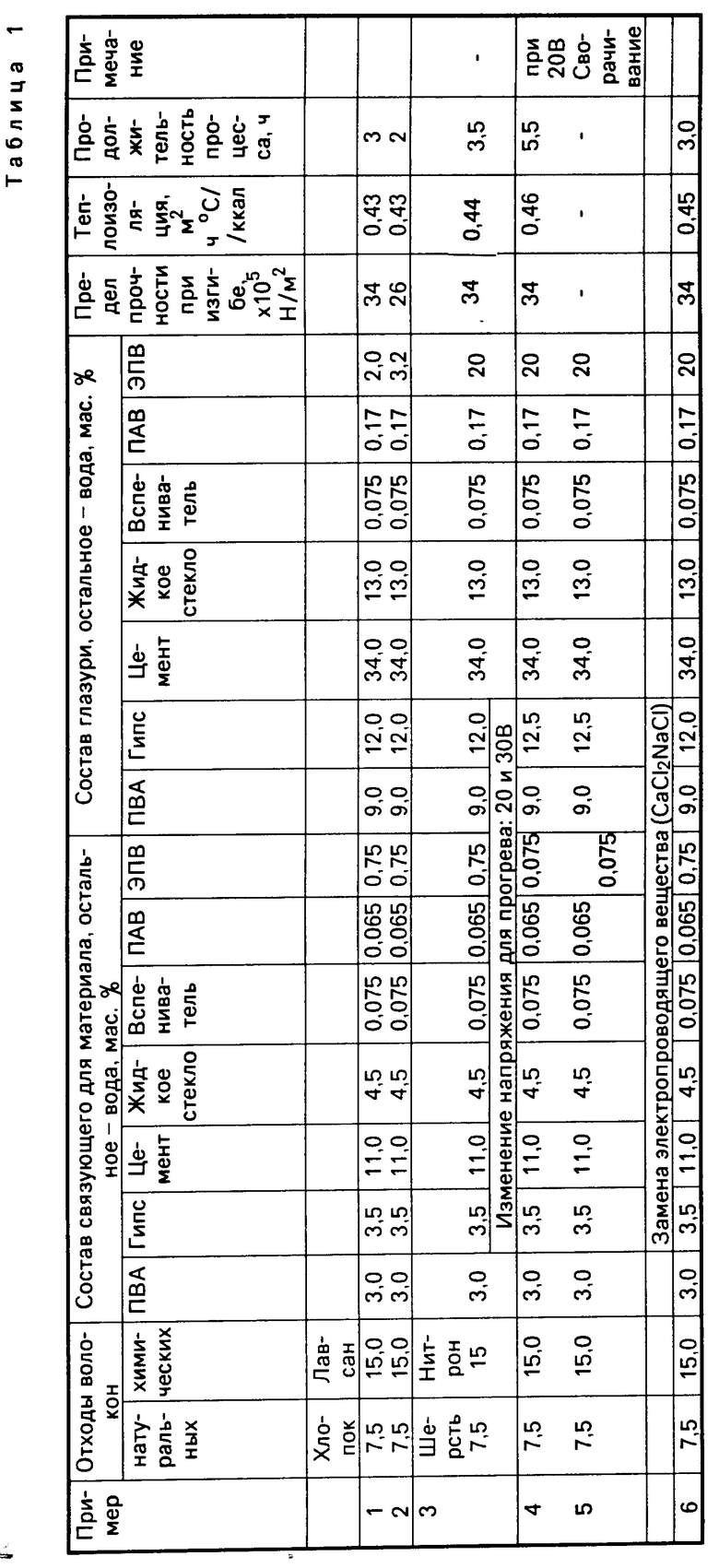

Результаты испытаний приведены в табл. 1. Измерение прочности при изгибе осуществлялось стандартным методом при нагружении контрольного образца грузами, расположенными симметрично относительно горизонтальной оси измеряемого образца. (Ст.СЭВ 2345-80). Для испытаний использовались панели, изготовленные по заявляемому способу и прототипу.

Теплоизоляция определялась типовым способом при измерении теплопередачи сквозь модульную панель в течение 1 ч при разности температур на ее поверхности 5оС в специальной теплофизической камере (Ст. СЭВ 4923-84). Звукопоглощение пористо-волокнистого материала проводили по методике Ст.СЭВ 1929-79.

При исследовании влияния рабочего напряжения при сушке (п.81 и 82) вместо оптимальных 24 В было найдено, что при уменьшении напряжения до 20 В длительность сушки увеличилась до 5,5 ч, а при 30 В наблюдалось сворачивание массы, что исключало возможность изготовления образца.

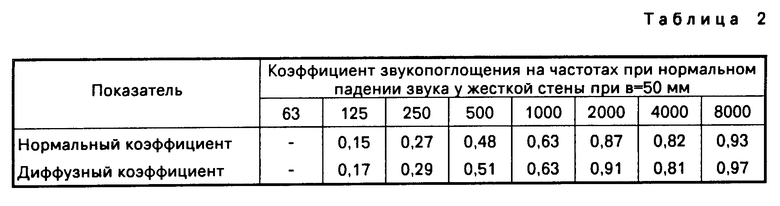

Коэффициенты поглощения для волокнисто-пористого материала с оптимальными параметрами теплофизических показателей значения коэффициентов звукопоглощения приведены в табл. 2.

Разработанный способ обеспечивает получение пористо-волокнистого материала с улучшенными звукопоглощающими и теплоизоляционными свойствами, отличается технологичностью и высокими экономическими показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕТКАНЫЙ ОБЪЕМНЫЙ МАТЕРИАЛ | 1994 |

|

RU2093626C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТАТЕЛЬНОЙ СРЕДЫ ДЛЯ ВЫРАЩИВАНИЯ ГРИБНОЙ БИОМАССЫ | 1996 |

|

RU2125364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕКСТИЛЬНОГО КАТАЛИЗАТОРА НА ПОДЛОЖКЕ ИЗ СТЕКЛОВОЛОКОН | 1998 |

|

RU2134613C1 |

| СОСТАВ РЕЗЕРВНОЙ КРАСКИ ДЛЯ НАНЕСЕНИЯ КОНТУРОВ РИСУНКА В ПРОЦЕССЕ НИЗКОТЕМПЕРАТУРНОЙ ХУДОЖЕСТВЕННОЙ РОСПИСИ ТКАНЕЙ | 1997 |

|

RU2136796C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 1997 |

|

RU2121483C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВАЛКОСПОСОБНОСТИ ШЕРСТИ | 1992 |

|

RU2027993C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО ВОЛОКНА | 1994 |

|

RU2096536C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2156265C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗБЫТОЧНОГО АКТИВНОГО ИЛА, СОДЕРЖАЩЕГО ТЯЖЕЛЫЕ МЕТАЛЛЫ | 1998 |

|

RU2133231C1 |

Использование: промышленное и гражданское строительство и акустика, в частности теплоизоляционные ограждающие конструкции, звукопоглощающие конструкции. Сущность: способ изготовления пористо-волокнистого материала включает приготовление смеси состава, мас.%: отходы химических волокон 10 - 20; отходы натуральных волокон 5 - 10; поливинилацетатная эмульсия 2,5 - 3,5; гипс 2,5 - 5; цемент 8,0 - 12,5; жидкое стекло 3,5 - 5,0; вспениватель (Al - пудра) 0,05 - 0,1; поверхностно-активное вещество 0,05 - 0,075; электропроводящее вещество 0,5 - 1,0; вода остальное, последующее ее прогревание переменным током по сечению материала по совмещенным стадиям отжима, рыхления, формования и последующего глазурования с одновременным перфорированием, причем на стадии глазурования материал обрабатывают композицией состава, мас.%: поливинилацетатная эмульсия 7,5 - 10,5; гипс 7,5 - 15,0; цемент 30 - 37,5; жидкое стекло 10,5 - 15,0; вспениватель (Al - пудра) 0,05 - 0,1; ПАВ 0,15 - 0,25; электропроводящее вещество 1,5 - 3,0; вода - остальное. Полученные изделия характеризуются теплоизоляцией 0,43 м2ч·C/ккал , коэффициентом звукопоглощения 0,15 - 0,93 в диапазоне частот 125 - 8000 Гц.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТО-ВОЛОКНИСТОГО МАТЕРИАЛА, включающий смешивание волокон со связующим и разбавителем, отжим влаги, и формование материала под давлением, перфорирование, отличающийся тем, что, с целью одновременного повышения звукопоглощения и прочности и сокращения продолжительности процесса, готовят смесь состава, мас.%:

Отходы волокон химических - 10,0 - 20,0

Отходы волокон натуральных - 5,0 - 10,0

Поливинилацетатная эмульсия - 2,5 - 3,5

Гипс - 2,5 - 5,0

Цемент - 8,0 - 12,5

Жидкое стекло - 3,5 - 5,0

Вспениватель (алюминиевая пудра) - 0,05 - 0,1

Поверхностно-активное вещество - 0,05 - 0,075

Электропроводящее вещество - 0,5 - 1,0

Вода - Остальное

затем прогревают ее переменным током по сечению материала по совмещенным стадиям отжима, рыхления, формования и последующего глазурования с одновременным перфорированием, причем на стадии глазурования материал обрабатывают композицией состава, мас.%:

Поливинилацетатная эмульсия - 7,5 - 10,5

Гипс - 7,5 - 15,0

Цемент - 30,0 - 37,5

Жидкое стекло - 10,5 - 15,0

Вспениватель (алюминиевая пудра) - 0,05 - 0,1

Поверхностно-активное вещество - 0,15 - 0,25

Электропроводящее вещество - 1,5 - 3,0

Вода - Остальное

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Юдин Е.Я | |||

| Звукопоглощающие и звукоизоляционные материалы, М.: Стройиздат, 1966, с.72-76. | |||

Авторы

Даты

1995-02-27—Публикация

1991-10-31—Подача