Изобретение относится к электротехнике и касается способов изготовления токопроводящих скользящих контактов, преимущественно электрощеток и токоприемников электроподвижного состава, работающих в условиях затрудненной коммутации, высоких плотностей тока, значительных ударных и вибрационных нагрузок. Изобретение может быть также использовано для изготовления угольных электродов сухих элементов источников тока, для которых необходима высокая механическая прочность.

Известен способ изготовления токопроводящих контактных элементов на основе углеродистых наполнителей - кокса, технического углерода и связующего - каменноугольного пека и каменноугольного масла [1].

Недостатком известного способа является низкая износостойкость получаемых токопроводящих скользящих контактов из-за плохих антифрикционных свойств. Это вызвано тем, что элементы не содержат дополнительных антифрикционных добавок, в результате чего в процессе эксплуатации существенно возрастает коэффициент трения, что приводит к нарушению процесса политурообразования, расстройству коммутации, увеличению электроэрозионного износа контактируемых элементов.

Известен способ изготовления контактных элементов, содержащих технический углерод и связующее [2].

Недостатки известного способа связаны со структурной неоднородностью компонентов углеродистых наполнителей и наличием в ней крупногабаритных, размером до 630 мкм, кусков кокса, что в процессе технологической переработки композиции способствует формированию у скользящего контактного элемента недостаточной износостойкости и плохих шлифующих и антифрикционных свойств. Это объясняется тем, что в структуре основного элемента области матричной системы, состоящие из мельчайших частиц кокса, графита и техуглерода, связанных связующим, и крупногабаритные куски кокса имеют резко отличающиеся прочностные характеристики. Например, микротвердость матричной системы составляет 24-38 единиц Нv 0,02, а микротвердость крупногабаритных кусков кокса всего 14-18 единиц Нv 0,02. В результате этого под действием электрических перегрузок, ударных и вибрационных нагрузок происходит серьезное нарушение поверхности скользящего контакта. Крупногабаритные куски кокса с прилегающими к ним областями матричной системы разрушаются, что приводит к нарушению политурообразования, возрастанию коэффициента трения, ухудшению шлифующих и антифрикционных свойств.

Известен способ изготовления токопроводящего контактного элемента, например, электрощеток на основе кокса, графита, технического углерода и связующего [3].

Недостатки известного способа также связаны с наличием существенных различий составляющих структурных элементов по размерам. Так, например, отношение среднего размера частиц кокса к среднему размеру частиц натурального графита находится в пределах 15-60, а отношение максимальных размеров частиц достигает нескольких сотен единиц. Это отрицательно сказывается на износостойкости, шлифующих и антифрикционных свойствах контактного элемента.

Известен способ изготовления токопроводящего контактного элемента на основе частиц кокса, техуглерода, натурального графита и связующего, которые обрабатывают в вибромельнице с целью стабилизации размеров компонентов (отношение среднего диаметра частиц кокса к среднему диаметру частиц натурального графита составляет 0,8-4,0) [4].

Недостатки известного способа связаны с различием прочности структурных составляющих готового контактного элемента, в результате чего отношение микротвердости графита к микротвердости кокса составляет от 5 до 8, а отношение микротвердости техуглерода к микротвердости кокса от 7 до 12. Это ухудшает износостойкость, шлифующие и антифрикционные свойства контактного элемента.

Целью изобретения является повышение износостойкости, шлифующих и антифрикционных свойств токопроводящего контактного элемента.

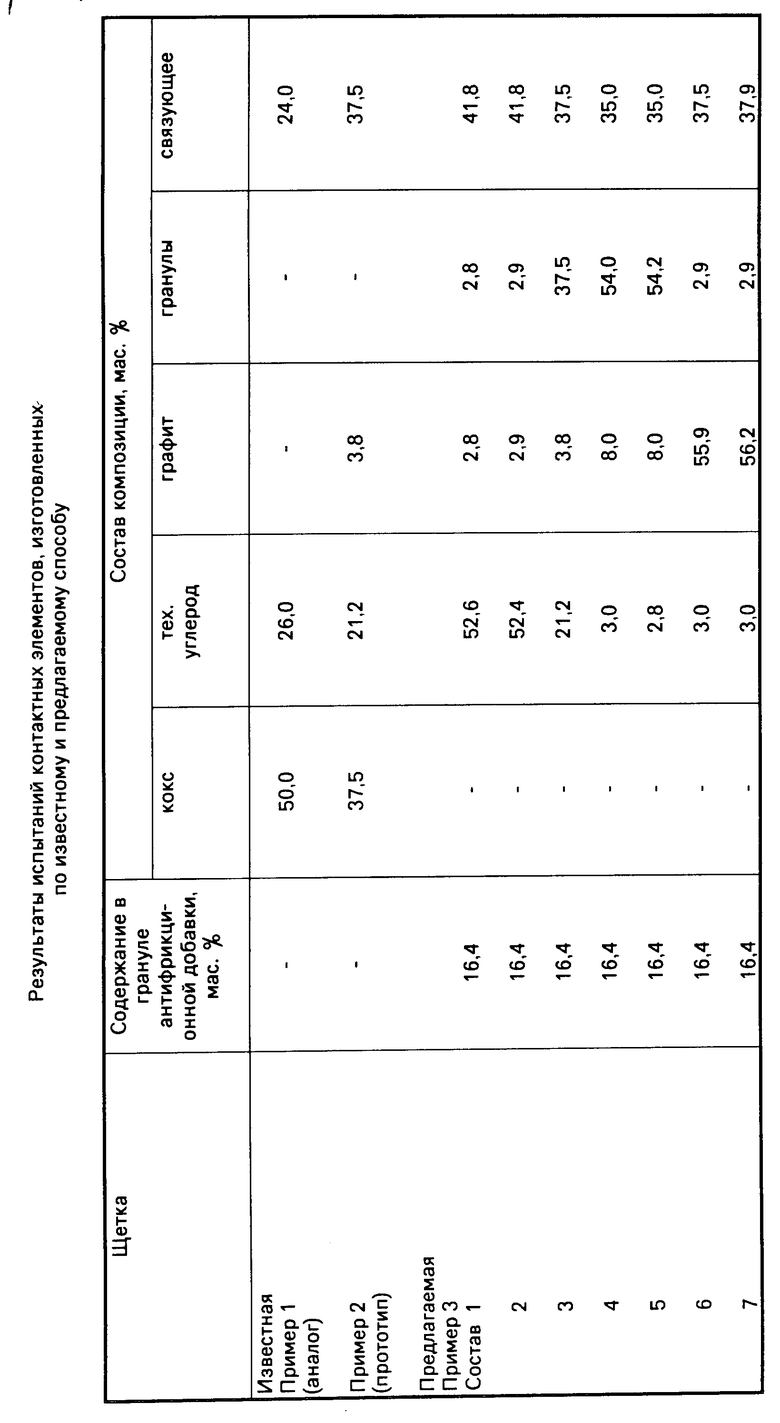

Указанная цель достигается тем, что в способе изготовления токопроводящих контактных элементов, включающем подготовку композиции, содержащий кокс, технический углерод, графит, антифрикционную добавку, например, полимер на основе фурфурилового спирта и связующее, смешение компонентов, формование из композиции заготовок и их термообработку, антифрикционную добавку и кокс предварительно объединяют композиционно в гранулы в соотношении от 1:4 до 1:49 по массе, а затем гранулы смешивают с остальными ингредиентами композиции при следующем соотношении компонентов, мас.%:

Композиционно объединенные гранулы 2,9-54,0 Технический углерод 3,0-52,4 Графит 2,9-55,9 Связующее Остальное

Создание композиционно объединенных гранул можно производить композиционным гранулированием кокса путем пропитки в автоклаве растворы антифрикционной добавки с последующей сушкой и полимеризацией гранул, либо путем гранулирования кокса с антифрикционной добавкой в грануляторе с одновременной сушкой и полимеризацией гранул, либо любым другим способом. При спекании и графитации заготовок полимер антифрикционной добавки, распределенный в порах гранул кокса, существенно повышает его прочность. Причем микротвердость композиционно объединенных гранул существенно возрастает и становится соизмеримой с микротвердостью остальных структурных компонентов элемента.

Упрочняется связь полимера с граничными областями матричной системы за счет взаимодействия его со связующим при спекании. Данное обстоятельство приводит к повышению износостойкости, шлифующих и антифрикционных свойств контактного элемента. При значениях содержания компонентов, отличающихся от указанных, ухудшаются характеристики композиции и получаемых на ее основе токопроводящих контактных элементов. При меньших значениях содержания антифрикционной добавки в композиционно объединенных гранулах возрастает износ, снижаются шлифующие и антифрикционные свойства контактного элемента, при больших - ухудшается политурообразование, возрастает эрозия контактируемого с элементом материала (коллектора, троллейных и контактных проводов и т.д. ). При содержании в композиции композиционно объединенных гранул выше предлагаемого предела повышается степень искрения в контакте, увеличивается износ контактного элемента из-за нарушения коммутации. При введении в композицию гранул ниже предлагаемого предела снижается теплопроводность контактного элемента, возрастают тепловые потери в контакте, что приводит к увеличению износа элемента и к ухудшению его антифрикционных свойств.

П р и м е р 1. В смеситель ЭЛ400 загрузили последовательно технический углерод 26 мас.%, кокс, с содержанием частиц размером менее 45 мкм 70% по массе (50 мас.%) и подвергли смешению с одновременным подогревом до 110оС в течение 2-х часов. Затем в смеситель залили нагретое до 180оС связующее (смесь жидкого каменноугольного пека и каменноугольной смолы) в количестве 24 мас.% и композицию подвергали дальнейшему смешению с подогревом до 130оС в течение шести часов. Затем композицию выгружали и вальцевали при температуре нагретых валков 160-180оС. После охлаждения композицию размалывали в порошок (содержание фракции - 0063 в порошке составило 68%) и прессовали с кажущейся плотностью 1,48-1,52 г/см3 блоки размером 30х80х125 мм. Блоки обжигали в туннельной печи и графитировали в печи НеРС при температуре 2800оС.

П р и м е р 2. В вибромельницу СВМ 40/2 последовательно загрузили технический углерод (21,2 мас.%), размолотый предварительно кокс (37,5 мас.%), натуральный графит ГЛС-3 (1,8 мас.%) связующее - размолотый высокотемпературный пек марки "В" (остальное до 100 мас.%) и композицию подвергли совместному размолу в вибромельнице в течение 45 мин. Полученный порошок просеяли через сетку 07 на вибросите и прессовали из него с кажущейся плотностью 1,26-1,30 г/см3 блоки размером 30х80х125 мм. Блоки обжигали в туннельной печи при максимальной температуре 1200оС и графитировали в печи НеРС при температуре 2800оС.

П р и м е р 3. Кокс с размерами кусков от 5 до 150 мм подвергали композиционному гранулированию путем пропитки в автоклаве при остаточном давлении 0,94 кгс/см2 раствором, состоящим из 72,8 мас.% фурфурилового спирта, 24,3 мас.% воды и 2,9 мас.% ортофосфорной кислоты. Затем композиционно объединенные гранулы выгружали из автоклава и подвеpгали термообработке при максимальной температуре 140оС в сушильной печи с целью полимеризации фурфурилового спирта. Содержание антифрикционной добавки в композиционно объединенных гранулах составило 16,4% по массе. Затем композиционно объединенные гранулы размалывали в шаровой мельнице и использовали для приготовления щеток по способу примера 2 с различным содержанием компонентов (составы 1-7).

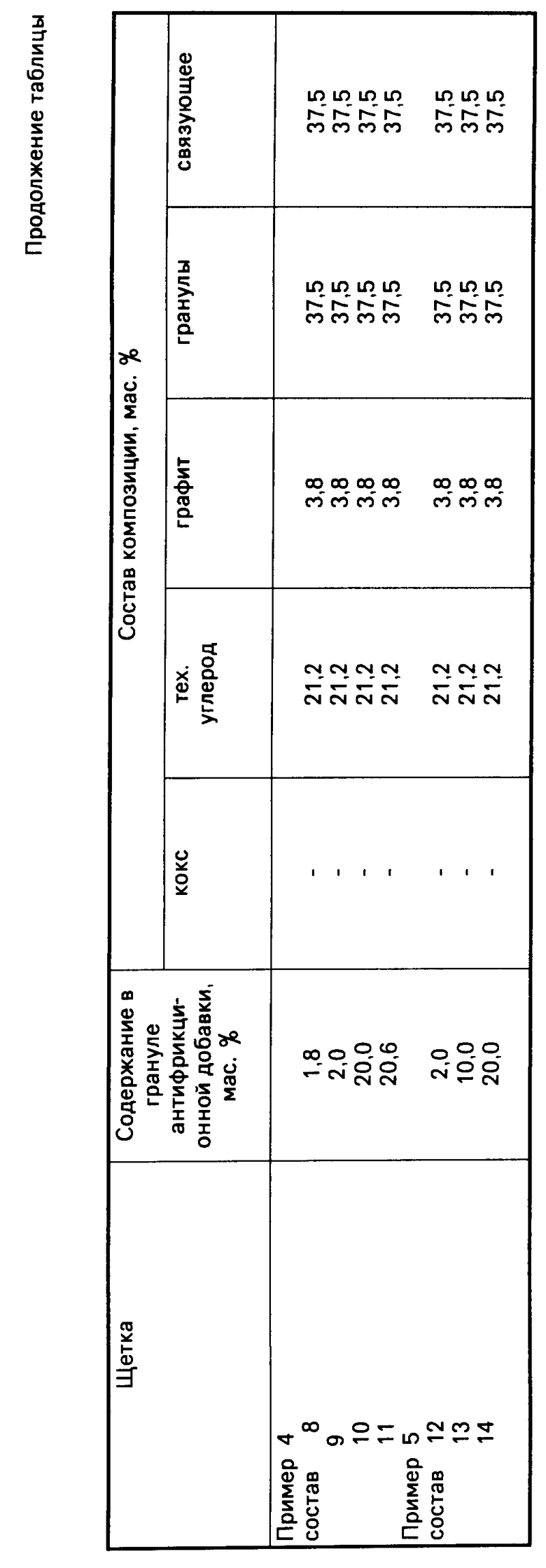

П р и м е р 4. По технологии примера 3 подготавливали композиционно объединенные гранулы с различным содержанием антифрикционной добавки в гранулах путем изменения остаточного давления в автоклаве. Подготовленные композиционно объединенные гранулы (составы 8-11) использовали для изготовления контактного элемента по способу примера 3.

П р и м е р 5. Тонко измельченные частицы кокса с различным содержанием раствора для пропитки (пример 3) загружали в гранулятор и подвеpгали грануляции при температуре 110-120оС. Затем подготовленные композиционно объединенные гранулы использовали для приготовления композиции (составы 12-14) и по технологии примера 3 изготавливали образцы контактного элемента.

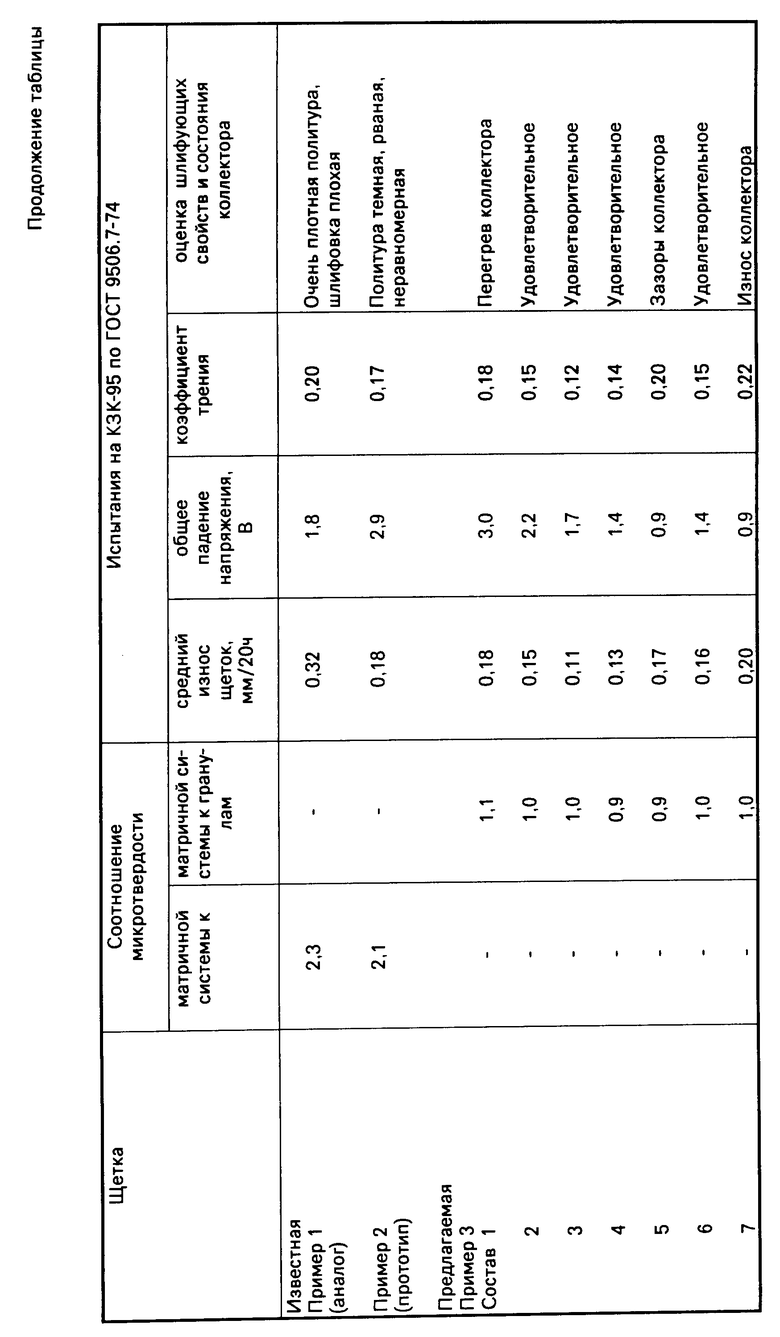

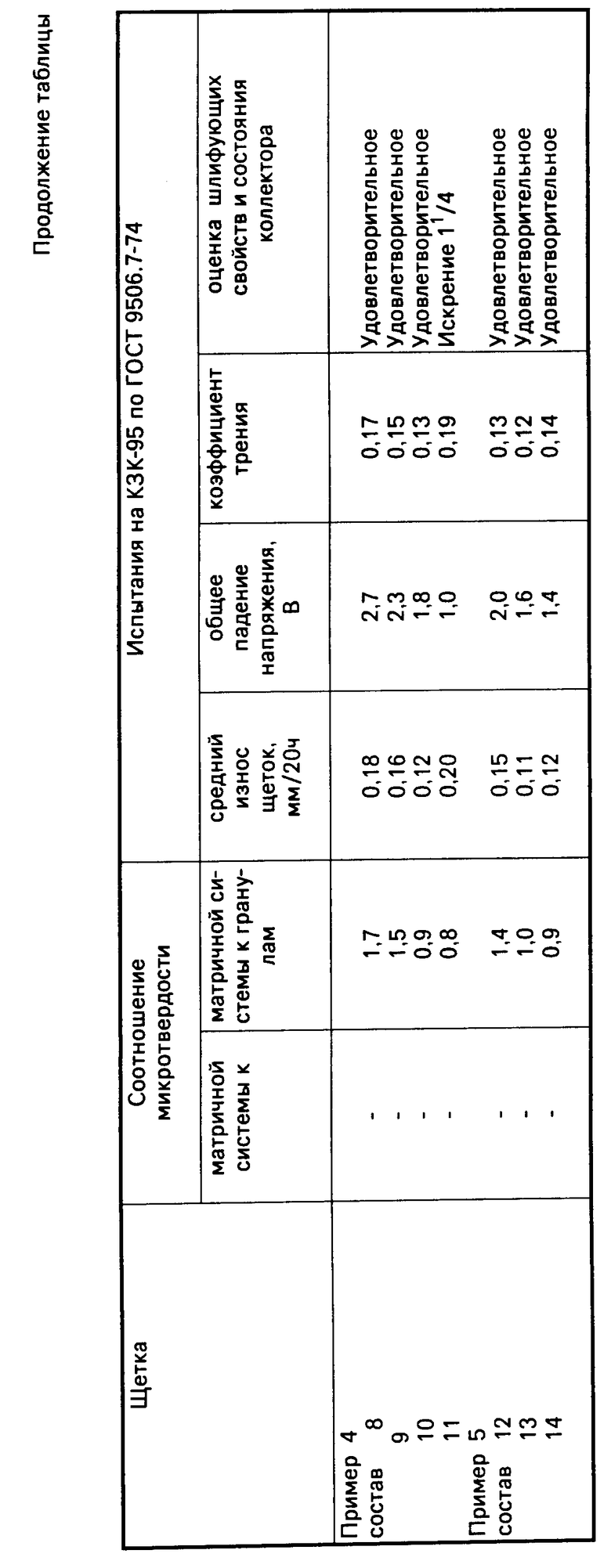

Подготовленные из композиций по способу примеров 1-5 образцы и контактные токопередающие элементы подвергали испытаниям (см. таблицу).

Как следует из представленных в таблице данных, применение предлагаемой композиции взамен известной (за базу для сравнения принят прототип) позволяет реализовать следующие преимущества:

- повышается износостойкость токопроводящих контактных элементов; в 1,2-1,6 раза уменьшается износ при испытаниях щеток на коллекторной установке КЗК-95 по ГОСТ 9506.7-74;

- улучшаются антифрикционные свойства контактных элементов, на 10-15% уменьшается коэффициент трения при испытаниях щеток на коллекторной установке КЗК-95 по ГОСТ 9506.7-74;

- существенно повышаются шлифующие свойства, политура коллектора при испытаниях на коллекторной установке КЗК-95 более равномерная и тонкая.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлографитовых щеток | 1989 |

|

SU1718312A1 |

| Металлокерамическая композиция для электрощетки | 1984 |

|

SU1239777A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2647498C2 |

| Композиция для электрических щеток | 1985 |

|

SU1319123A1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

| КОМПОЗИЦИЯ ДЛЯ УМЕНЬШЕНИЯ ИЗНОСА В ПАРЕ ТРЕНИЯ КОЛЕСО - РЕЛЬС | 2000 |

|

RU2181754C2 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| КОМПОЗИЦИЯ ДЛЯ ЛУБРИКАЦИИ И УПРОЧНЕНИЯ ПОВЕРХНОСТИ В ЗОНЕ ТРЕНИЯ КОЛЕСО-РЕЛЬС | 2001 |

|

RU2196807C2 |

| Композиционный материал | 1988 |

|

SU1666494A1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ УСТРОЙСТВ КОНТАКТНОГО ТОКОСЪЕМА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2441854C1 |

Использование: изготовление токопроводящих контактных элементов. В композиции, содержащей кокс, технический углерод, графит, шлифуюшую добавку, от 2 до 20 мас.% антифрикционной добавки и от 80 до 98 мас.% кокса композиционно объединены в гранулы при определенном соотношении. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ, включающий подготовку композиции, содержащей кокс, технический углерод, графит, антифрикционную добавку, например полимер на основе фурфурилового спирта, и связующее, смешение компонентов, формирование из композиции заготовок и их термообработку, отличающийся тем, что, с целью повышения износостойкости, шлифующих и антифрикционных свойств, антифрикционную добавку и кокс предварительно объединяют композиционно в гранулы в соотношении от 1 : 4 до 1 : 49 по массе, а затем гранулы смешивают с остальными ингредиентами композиции при следующем соотношении компонентов, мас.%:

Композиционно объединенные гранулы - 2,9 - 54,0

Технический углерод - 3,0 - 52,4

Графит - 2,9 - 55,9

Связующее - Остальное

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР N 1335096, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-02-27—Публикация

1990-06-18—Подача