Область техники, к которой относится изобретение

Изобретение относится к области электротехники и касается способа изготовления токопроводящих контактных элементов (и материала для них), преимущественно электрощеток и угольных контактных вставок для токоприемников электроподвижного состава, работающих в условиях высоких плотностей тока, значительных вибраций и ударных нагрузок.

Уровень техники

Известен способ изготовления токопроводящих контактных элементов для указанной цели, включающий подготовку порошков в основном из отходов механообработки графитовых конструкционных электродов, их смешение с фенолформальдегидной смолой, выдавливание нагретой смеси через фильеру (мундштук) на горизонтальном прессе с размерами под готовые габариты изделия на коксовой (вставка А) или графитовой (вставка Б) основе (ГОСТ 14692-78 Вставки угольные контактные для токоприемников электроподвижного состава, М. - 1978, - аналог).

Недостатки известного способа заключаются в низкой электроэрозионной стойкости элементов, особенно в условиях работы при воздействии атмосферных осадков, в результате чего на контактной поверхности образуется значительное количество зон со следами поджогов с выкрашиванием материала, с резким увеличением износа контактных элементов от действия высокой плотности тока в контакте. Кроме того, данный способ не позволяет обеспечить высокую точность получаемых размеров изделий, что также отрицательно сказывается на эксплуатационной надежности контактных элементов.

Известен способ изготовления материала для токопроводящих контактных элементов, включающий совместный размол и смешение технического углерода, графита, кокса, углеродистого аэрогеля, молотых отходов обожженного и графитированного углеродистого материала при определенных соотношениях компонентов, связующего, формование из полученных порошков заготовок и их термообработку. Готовый токопроводящий элемент получают методом механической обработки под готовые размеры из графитированного полуфабриката (патент №2075805, опубликован 20.03.1997, - прототип). Данный способ позволяет повысить электроэрозионную стойкость элементов, уменьшить количество зон со следами поджогов и выкрашивание материала на контактной поверхности, снизить износ контактных элементов, но имеет ряд существенных недостатков, препятствующих широкому использованию этого способа.

Недостатки данного способа связаны с наличием достаточно большого количества составляющих компонентов, что при высокой дешевизне способа не позволяет в полной мере получать элементы с гарантированными производством показателями качества изделий. Это существенно осложняет как производство элементов, так и их эксплуатацию. С другой стороны, элементы, получаемые по данному способу, не содержат дополнительно связующих и антифрикционных добавок, что отрицательно сказывается на прочности материала и его способности не скалываться и не изнашивать контактные с элементами материалы (медный контактный провод, контактное медное кольцо, коллектор и т.д.).

Известен способ изготовления токопроводящих контактных элементов, включающий подготовку композиции, содержащей кокс, технический углерод, графит, антифрикционную добавку, например полимер на основе фурфурилового спирта, и связующее, смешение компонентов, формирование из композиции заготовок и их термообработку (патент №2030044, опубликован 27.02.1995). В этом способе антифрикционную добавку и кокс предварительно объединяют композиционно в гранулы в определенном соотношении, а затем гранулы смешивают с остальными ингредиентами композиции при определенном соотношении компонентов. Способ позволяет улучшить антифрикционные свойства материала и повысить износостойкость контактного элемента.

Однако антифрикционная добавка содержится только в одном компоненте - коксе и воздействие ее на характеристики всего материала малоэффективно, что подтверждается недостаточной электроэрозионной стойкостью материала в эксплуатации с образованием поджогов и выкрашиванием на контактной поверхности элемента.

Раскрытие изобретения

Техническим результатом изобретения является повышение электроэрозионной стойкости материала токопроводящих контактных элементов, ликвидация на контактной поверхности поджогов и выкрашивания материала, снижение износа и повышение стойкости материала к воздействию ударных и вибрационных нагрузок.

Указанный технический результат достигается тем, что при изготовлении материала для токопроводящих контактных элементов заготовки с готовыми размерами контактного элемента насыщают путем пропитки дополнительной связующей и антифрикционной добавкой, причем вначале в качестве связующей добавки используют полимер на основе фурфурилового спирта, полимеризованный при конечной температуре 160°С - 220°С в количестве 5 масс. % - 15 масс. %, а затем в качестве антифрикционной добавки - полимер на основе фурфурилового спирта, полимеризованный при конечной температуре 110°С - 160°С в количестве 1 масс. % - 8 масс. %.

Применение связующей добавки с температурой полимеризации 160°С - 220°С, вводимой в материал путем первичной пропитки и находящейся на поверхности сквозных пор, позволяет дополнительно укрепить связи между компонентами матричной системы материала, что способствует повышению его прочности и сопротивлению к воздействию ударных вибрационных нагрузок.

Антифрикционная добавка с температурой полимеризации 110°С - 160°С вводится в материал при вторичной пропитке, что позволяет дополнительно упрочнить материал и существенно улучшить антифрикционные свойства материала, что выражается в образовании в процессе эксплуатации на контактной поверхности элемента глянца с отсутствием поджогов и выкрашивания материала. При этом резко снижается износ элемента.

Возможно также применение однократной пропитки фурфуриловым спиртом с конечной температурой полимеризации при 140°С - 180°С, однако при этом не обеспечивается достаточная связка между компонентами матричной системы материала, что несколько снижает его прочность и сопротивление к воздействию ударных и вибрационных нагрузок.

Осуществление изобретения

Пример

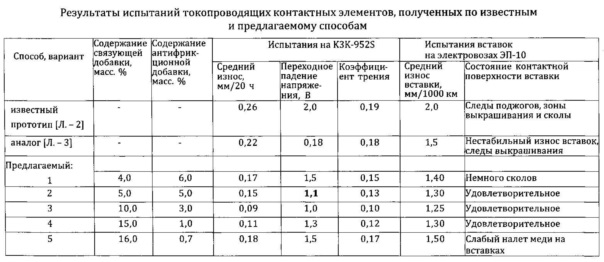

Из электрографитированного конструкционного материала марки ГЭ (ТУ 48-20-86-81] изготавливали заготовки угольных пантографных вставок для токоприемников электроподвижного состава с размерами 30×36×260,8 мм. Заготовки подвергали первичной пропитке жидким раствором, состоящим из 72,8 масс. % фурфурилового спирта, 2,9 масс. % ортофосфорной кислоты и 24,3 масс. % воды, в автоклаве с остаточным давлением 0,94 кгс/см2. После этого заготовки подвергали сушке и полимеризации при конечной температуре 160°С - 220°С. Затем заготовки охлаждали и пропитывали вторично тем же самым раствором, который использовали при первичной пропитке, с последующей сушкой и полимеризацией при конечной температуре 110°С - 160°С. Изготовленные вставки испытывали в локомотивном депо Москва - Сортировочная Московской ж. д. на электровозах ЭП-10. Для сравнения испытывали также вставки, изготовленные по способу аналога и прототипа. Дополнительно из вставок изготавливали щетки-образцы размером 8×12,5×12,5 мм, которые затем испытывали на установках КЗК-95Д при воздействии ударных и вибрационных нагрузок. Результаты испытаний представлены в таблице.

При содержании связующей добавки ниже предлагаемого предела не обеспечивается достаточная прочность материала, но в эксплуатации появляются сколы на контактной поверхности материала; при содержании выше предлагаемого предела начинает изнашиваться контактный провод, что подтверждается наличием слабого налета меди на контактной вставке.

В случае содержания антифрикционной добавки ниже предлагаемого предела нарушается глянец на контактной поверхности вставки, увеличивается ее износ. При содержании антифрикционной добавки выше предлагаемого предела (только в случае содержания связующей добавки ниже предлагаемого значения) увеличивается вероятность сколообразования материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 2020 |

|

RU2737611C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| ДРЕВЕСИНА, ПРОПИТАННАЯ ФУРАНОВЫМ ПОЛИМЕРОМ | 2003 |

|

RU2309836C2 |

| ДРЕВЕСИНА, ПРОПИТАННАЯ ФУРАНОВЫМ ПОЛИМЕРОМ, И СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2002 |

|

RU2276010C2 |

| Щетка для электрических машин и способ ее изготовления | 1986 |

|

SU1376157A1 |

| ДРЕВЕСИНА, ПРОПИТАННАЯ ФУРАНОВЫМ ПОЛИМЕРОМ | 2003 |

|

RU2309837C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ | 2004 |

|

RU2362671C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2570075C1 |

Изобретение относится к области электротехники. Способ предусматривает насыщение путем пропитки дополнительной связующей и антифрикционной добавкой материала для токопроводящих контактных элементов, заготовки с готовыми размерами контактного элемента, причем вначале в качестве связующей добавки используют полимер на основе фурфурилового спирта, полимеризованный при конечной температуре 160°С - 220°С в количестве 5 масс. % - 15 масс. %, а затем в качестве антифрикционной добавки - полимер на основе фурфурилового спирта, полимеризованный при конечной температуре 110°С - 160°С в количестве 1 масс. % - 8 масс. %. Способ позволяет повысить прочность материала для токопроводящих контактных элементов и стойкость к воздействию ударных вибрационных нагрузок, а также существенно улучшить антифрикционные свойства материала. Технический результат заключается в повышении электроэрозионной стойкости материала токопроводящих контактных элементов, ликвидации на контактной поверхности поджогов и выкрашивания материала, снижении износа и повышение стойкости материала к воздействию ударных и вибрационных нагрузок. 1 табл.

Способ изготовления токопроводящих контактных элементов, включающий изготовление электрографитированной пористой заготовки с готовыми размерами каждого токопроводящего контактного элемента, отличающийся тем, что сквозные поры заготовки насыщают путем пропитки связующей и антифрикционной добавкой, причем вначале в качестве связующей добавки используют полимер на основе фурфурилового спирта, полимеризованный при конечной температуре 160°C-220°C в количестве 5%-15% от массы заготовки, а затем в качестве антифрикционной добавки - полимер на основе фурфурилового спирта, полимеризованный при конечной температуре 110°C-160°C в количестве 1%-8% от массы заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТЕРИАЛА ДЛЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1992 |

|

RU2075805C1 |

| Материал для изготовления щеток электрических машин | 1981 |

|

SU985868A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ЭЛЕМЕНТОВ | 1990 |

|

RU2030044C1 |

| Материал для контактных колец электрических машин | 1975 |

|

SU721017A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОУГОЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2560619C2 |

| Автоматическое дозирующее устройство опрыскивателей сельскохозяйственных культур | 1980 |

|

SU1037901A1 |

Авторы

Даты

2018-03-16—Публикация

2016-08-26—Подача