Изобретение относится к обрабатывающим системам, в которых обрабатываемые заготовки передаются через серию равноразнесенных и линейно расположенных рабочих позиций, которые выполняют операции в заданной последовательности на обрабатываемой заготовке.

Автоматизированные и частично автоматизированные системы, в которых обрабатываемая заготовка передается через ряд рабочих позиций, каждая из которых выполняет одну из серии операций на обрабатываемой заготовке становятся нормой в таких производственных отраслях, как металлообработка. В производственных операциях, таких как штамповка металлических изделий, могут потребоваться многие отдельные операции штамповки для штамповки из плоского металлического листа такого изделия, как, например, колпак ступицы колеса для автомобиля. Вместо использования нескольких отдельных прессов для штампования детали стало промышленным стандартом использовать многопозиционный пресс, один ход которого используют для выполнения многих операций по штамповке на множестве обрабатывающих позициях. Обычно над и под каждой рабочей позицией размещают пару сопряженных матриц. Во время каждого хода пресса заготовка штампуется между каждой парой матриц. Так как отдельная заготовка перемещается через ряд рабочих позиций, то она последовательно штампуется каждой парой матриц для образования конечного изделия.

Для эффективной работы такого многопозиционного пресса важно, чтобы ряд заготовок одновременно передавался с одной рабочей позиции на следующую между каждым ходом пресса. Также необходимо повторно центрировать заготовку с различными позициями штампа многопозиционного пресса. Например, необходимо перемещение заготовки линейно в каком-либо горизонтальном направлении или ее вращение. Обычно необходимо повторно ориентировать заготовку несколько раз, прежде чем из нее будет образована готовая деталь. Очевидно, что должны предусматриваться некоторые средства для быстрого и точного выполнения многочисленных передач и повторного размещения заготовки.

Одна система для выполнения повторных передач заготовки и многократного повторного центрирования относится к типу системы с шагающей балкой, которая имеет направляющие рельсы, проходящие вдоль обеих сторон линейной оси (ось Х) через рабочие позиции, по которым заготовки перемещаются между каждой смежной рабочей позицией. На направляющих рельсах расположены пальцевые захваты для захватывания заготовки. В системе этого типа каждый направляющий рельс предназначен для перемещения вдоль оси Х и вертикальной оси (ось Z), т.е. он поднимает и опускает заготовку и перемещает ее линейно с одной обрабатывающей позиции к другой. Кроме того, пальцевые захваты имеют взаимодействующие с ними исполнительные механизмы, которые дают им возможность перемещаться поперек (вдоль оси Y) и от заготовки для входа и выхода из контакта с заготовкой. Таким образом, эта конструкция дает возможность пальцевым захватам сначала захватывать заготовку благодаря работе их исполнительного механизма, затем поднимать заготовку до передаточного уровня путем приведения в действие направляющих рельсов, линейно перемещать заготовку на следующую позицию обработки путем дальнейшего приведения в действие направляющих рельсов, опускать заготовку и наконец полностью освобождать заготовку путем отвода от нее пальцевых захватов с тем, чтобы пресс мог работать. Хотя такие передаточные системы широко используются, однако они имеют много недостатков. Например, многие изготовители небольших штамповочных прессов и матриц для штамповки листового металла не имеют многопозиционных прессов, которые требуют значительных капиталовложений, но имеют необходимость в дублировании действия многопозиционного пресса для целей отладки матриц и кратковременного производственного испытания.

Поскольку стандартный многопозиционный пресс несет рельсы на каждом конце оси Х, а не в середине, то обычно рельсы очень тяжелые и имеют поперечное сечение, предназначенное свести до минимума прогиб. Перемещение массы этих рельсов с производственными скоростями требует больших зубчатых колес и кулачков и массивных рам для поддерживания механизма и обеспечения его устойчивости.

Кроме того, стандартные многопозиционные прессы обычно имеют стандартизованные положения рельсов и допускают только два или три разных расстояния между рельсами в поднятом положении. Стандартные многопозиционные прессы также имеют только ограниченное число регулирований вдоль оси Х и не имеют регулировки расстояния перемещения в направлениях вверх-вниз или назад-вперед. Дополнительно к этой проблеме стандартизованные установки являются индивидуальными для каждого изготовителя, а не широкими для стандартизованной отрасли промышленности. Поэтому фактически невозможно одному цеху иметь многопозиционные прессы, способные испытывать или отлаживать многие возможные комбинации имеющихся установок от разных изготовителей прессов.

Другая проблема со стандартными многопозиционными прессами заключается в том, что отсутствуют возможности для легкого удаления рельсов для доступа с целью замены матриц. Направляющие рельсы должны быть более длинными, чем расстояние между колоннами пресса, так как они также служат для загрузки заготовок в пресс и выгрузки из него. Таким образом, необходима разработка соединительных средств для возможности удаления части рейки, когда удаляют оснастку. Поэтому возможность замены штампа является дорогостоящим вариантом и позволяет заменять или удалять рельс лишь с большим трудом.

Известна система, в которой частично решаются некоторые из этих проблем, т. е. в которой направляющий рельс не перемещается в линейном направлении от одной позиции к другой. Вместо этого вторая направляющая смонтирована на ней, а пальцевые захваты в свою очередь смонтированы на второй направляющей. Вторая направляющая имеет возвратно-поступательное движение вдоль оси Х между смежными рабочими пространствами. Это перемещение осуществляется серводвигателем, смонтированным на второй направляющей. Пальцевые захваты сами по себе предназначены для поперечного перемещения к и от заготовки и приводятся в действие дополнительными серводвигателями. Для поднятия или опускания заготовок предусмотрены подъемные колонны, на которых смонтирован направляющий рельс.

Эти подъемные колонны также приводятся электрическими серводвигателями. Поэтому согласно известной конструкции токосерводвигатели, которые вызывают поперечное перемещение пальцевых захватов, фактически передаются по вторичным направляющим, тем самым уменьшая размер рельсов, упрощая систему и делая ее менее склонной к повреждению. Действительно в прессе расположено меньшее количество механизмов, тем самым обеспечивая менее затруднительную его работу. Однако даже с усовершенствованием указанной системы на направляющих рельсах все же расположено много механизмов.

Необходимы направляющие рельсы, которые поддерживаются в центре, чтобы рельс имел значительно меньшее поперечное сечение и можно было бы создать передаточную систему любой длины. Такая модульная система обеспечивает возможность создания более длинных передаточных систем.

Необходимо также создать более гибкую передаточную систему, обеспечивающую установление множества положений рельсов и регулировку перемещения пальцевых захватов в каждом из трех направлений перемещения. Далее необходимо создать усовершенствованную экономичную систему, в которой пальцевые захваты можно расположить на рельсах относительно заготовки во время монтажа и отладки штампа, когда не имеется многопозиционного пресса. Такая система должна также обеспечивать большую доступность к матрицам во время профилактики и ремонта благодаря размещению системы исполнительного механизма для передаточного механизма в отдельных модулях, которые можно удалять, оставляя направляющие рельсы в правильном положении относительно заготовки. Также необходимо создать систему, которая может использоваться в штамповочном цеху для моделирования действия любого многопозиционного пресса, чтобы проверить правильность зазоров подвижных частей штампов относительно траектории перемещения направляющего рельса, пальцевых захватов и заготовок без необходимости фактической установки штампов в многопозиционном прессе.

Желательно создать модульную систему, в которой модули можно изготавливать с ограниченным количеством размеров и использовать в прессах разных размеров и конфигураций независимо от направления подачи заготовки или конструкции пресса.

Изобретение касается модульной системы, особенно пригодной для передачи заготовок вдоль ряда равномерно разнесенных и точно сцентрированных обрабатывающих позиций. Хотя конкретный вариант исполнения изобретения используют в многопозиционном прессе с передачей заготовок, однако систему можно применять для передачи заготовок в любой системе, имеющей ряд равноотстоящих друг от друга обрабатывающих позиций, точно сцентрированных линейно вдоль оси, на которых выполняется заданная последовательность операций на заготовках.

В конкретном варианте исполнения пара разнесенных и параллельных направляющих рельсов проходит в продольном направлении вдоль обеих сторон точно сцентрированных обрабатывающих позиций. Предпочтительно пару рельсов смонтировать на боковой стороне, чтобы обеспечить доступ к прессу. Множество пальцевых захватов, которые предназначены для захвата заготовки и передачи ее между смежными обрабатывающими позициями, смонтировано на одноуправляемой направляющей для пальцевых захватов, которая, в свою очередь, смонтирована на каждом передаточном рельсе.

Каждый из пальцевых захватов расположен поперечно к своей соответствующей обрабатывающей позиции и оканчивается свободным концом, имеющим механизм контактирования с заготовкой, смонтированной на нем. Механизм контактирования с заготовкой предназначен для захвата или поддерживания заготовок и переноса их между смежными обрабатывающими позициями. В одном варианте исполнения механизм контактирования с заготовкой содержит горизонтально выдвинутые пальцы, которые приспособлены для подъема заготовки снизу. В случае применения захватывающего механизма с горизонтально выступающими пальцами, который поднимает заготовки, предусмотрены два параллельных направляющих рельса и соответствующие направляющие для пальцевых захватов, которые приподнимают заготовки на обеих сторонах. Такая система пригодна для передачи сравнительно больших и тяжелых заготовок, например тех, которые обычно подвергают операциям штамповки в многопозиционном прессе.

Отдельно управляемые средства предусмотрены для сообщения возвратно-поступательного линейного движения направляющим пальцевых захватов вдоль направления перемещения заготовок, когда они проходят через ряд точно сцентрированных обрабатывающих позиций. Направляющая для пальцевых захватов подвижно смонтирована на направляющем рельсе.

Предусмотрен по крайней мере один исполнительный механизм, который поддерживается независимо направляющим рельсом и расположен в позиции, смещенной поперек от него на стороне ее напротив обрабатывающих позиций. Если предусмотрена пара направляющих рельсов, тогда по крайней мере одна пара исполнительных механизмов должна быть предусмотрена, из которых один располагают позади каждого направляющего рельса. Каждый исполнительный механизм имеет поперечно расположенный рычаг или каретку, которая поддерживает направляющий рельс и предназначена для сообщения ей движения в поперечном направлении вверх и вниз. Поперечное перемещение осуществляется вдоль оси Y в направлении, соответствующем движению пальцевых захватов в положение входа в контакт и выхода из контакта с заготовками. Движение вверх и вниз происходит вдоль оси Z и соответствует перемещению пальцевых захватов для подъема и опускания заготовок.

В конкретном исполнении исполнительный механизм включает гидропривод, приводящий в движение рычаг в направлении осей Y и Z для захвата и подъема заготовки, затем опускания и отхода после того как заготовка будет передана на следующую обрабатывающую позицию направляющей пальцевого захвата. Гидравлический исполнительный механизм включает пару гидроцилиндров, соединенных параллельно с одним источником гидравлической жидкости, приводимым в действие независимым двигателем. Когда источник подает на выход гидравлическую жидкость, рычаг сначала перемещается вдоль оси, при этом создается наименьшее сопротивление, пока рычаг не достигнет упора. Затем рычаг начинает перемещаться вдоль второй оси, поскольку эта ось создает наименьшее сопротивление для перемещения. Таким образом исполнительный механизм автоматически достигает последовательности действий своих движущих сил без необходимости в дополнительном синхронизирующем устройстве.

В конкретном исполнении исполнительный механизм и его двигатель удерживаются независимо и остаются неподвижными относительно движения направляющего рельса. В другом варианте исполнительные механизмы содержат модульные блоки, которые можно легко переместить и удалять в рабочей связи с направляющими рельсами.

Передаточная система обеспечивает движение пальцевых захватов во всех трех направлениях, необходимых для осуществления передачи заготовок и их повторного центрирования. В противоположность известным системам ни один из исполнительных механизмов или двигателей, который обеспечивает перемещение в трех направлениях, не расположен на самой направляющей пальцевого захвата или на направляющих рельсах. Поэтому направляющий рельс может быть выполнен более меньшего размера и легче. Кроме того, исполнительные механизмы поддерживаются независимо направляющим рельсам, что ведет к эффективной модульной системе.

Предпочтительно передаточная система дополнительно включает в сетке по крайней мере один датчик детектирования состояния функционирования взаимодействующей производственной системы для синхронизации работы передаточного механизма с работой системы. В случае многопозиционного пресса датчик устанавливают на штампе пресса для определения положения штампа во время каждого хода пресса. Датчик функционально соединен со средством централизованного управления перемещением направляющего рельса, а также направляющей пальцевых захватов, чтобы синхронизировать перемещение заготовок через последовательно расположенные обрабатывающие позиции во временном соотношении с выполнением цикла операций. Через эту централизованную систему управления можно выполнять большое число сложных передач и многократное повторное центрирование синхронно с работой пресса, причем быстро, точно и эффективно.

Линейный исполнительный механизм для сообщения возвратно-поступательного движения направляющей пальцевых захватов взаимодействует для перемещения с направляющим рельсом, но смонтирован независимо от него. Двигатель для управления линейным исполнительным механизмом смонтирован независимо от направляющего рельса и остается неподвижным относительно перемещения направляющего рельса.

В показанной конструкции линейным исполнительным механизмом является система ременного привода, смонтированная независимо от направляющего рельса, взаимодействующая с ним для перемещения и обеспечивающая возвратно-поступательное движение направляющей пальцевых захватов. Система ременного привода управляется независимым двигателем, который остается неподвижным во время работы направляющих рельсов и направляющей пальцевых захватов.

Система ременного привода содержит ремень, смонтированный с направляющим рельсом для возвратно-поступательного вращения в направлении перемещения заготовок. Ремень приводится в движение поперечным шлицевым валом, который может двигаться при поперечном перемещении направляющего рельса в направлении рабочих позиций. Поперечный шлицевый вал приводится в движение вертикальным шлицевым валом, предназначенным для вертикального перемещения с направляющим рельсом, когда заготовка поднимается. Вертикальный шлицевый вал приводится независимым двигателем, который остается неподвижным относительно направляющего рельса и направляющей пальцевых захватов.

В одном варианте исполнения исполнительные механизмы и двигатели для направляющих рельс и направляющих пальцевых захватов смонтированы на верхней части самого многопозиционного пресса для обеспечения беспрепятственного доступа к штампам и обрабатывающим позициям. В конструкции направляющий рельс и взаимодействующая направляющая пальцевых захватов расположены на каждой стороне многопозиционного пресса, причем каждая сторона предпочтительно механически не зависит от другой, но электронно синхронизирована с датчиком плунжера пресса. Таким образом, направляющие рельсы и направляющая пальцевых захватов функционируют независимо, но совместно для передачи заготовок между обрабатывающими позициями.

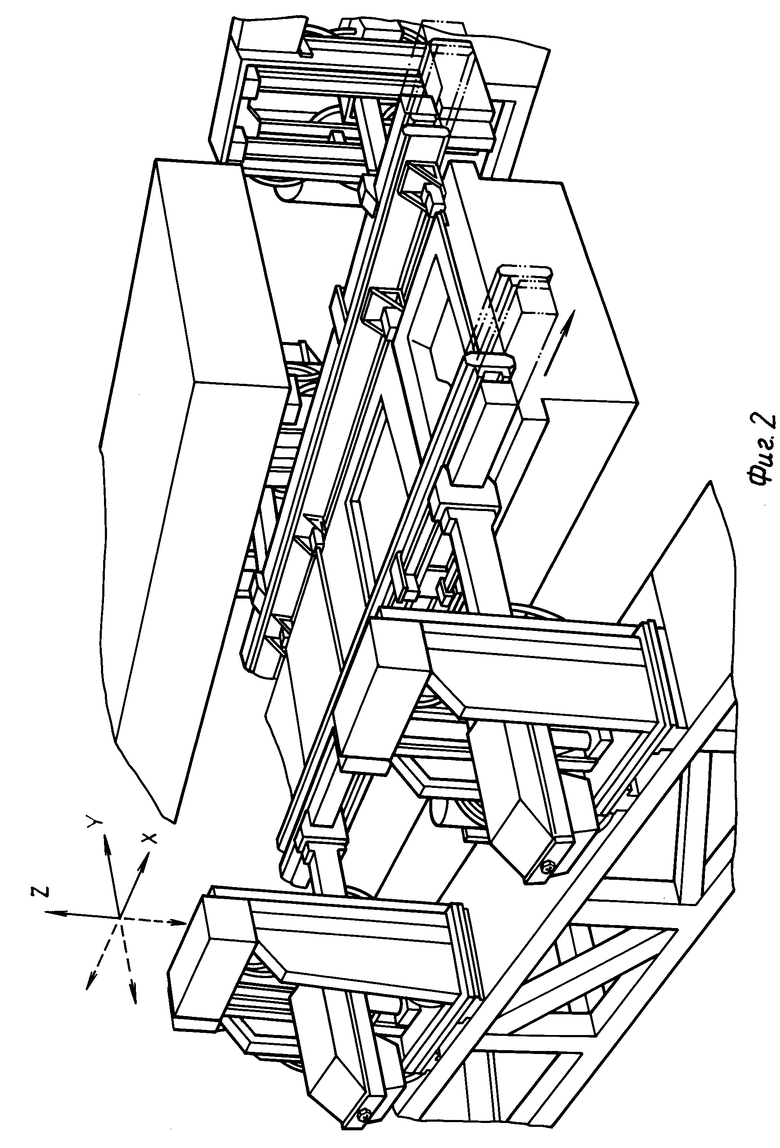

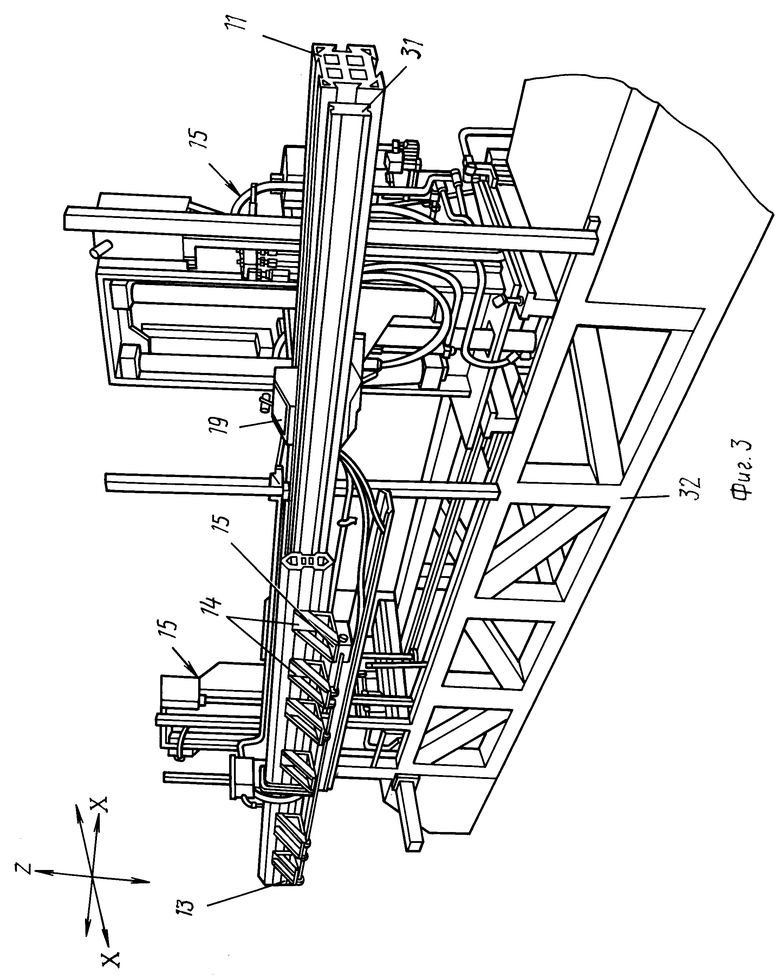

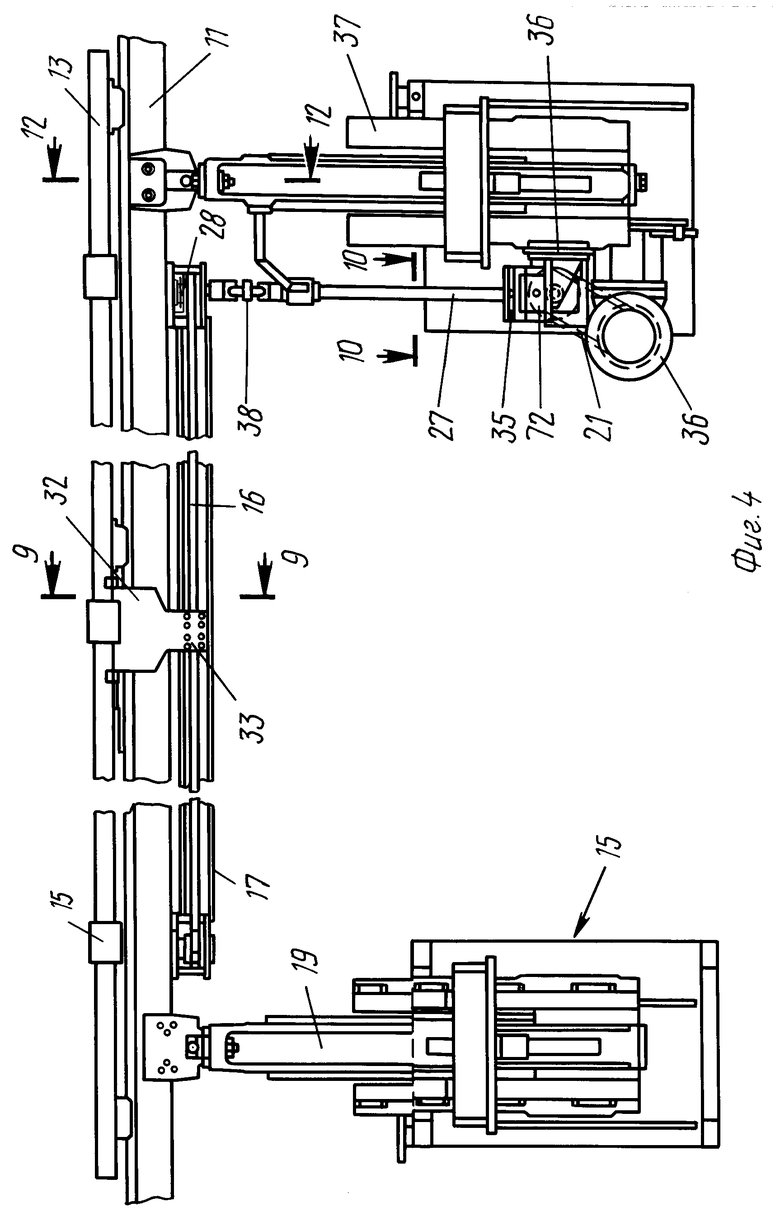

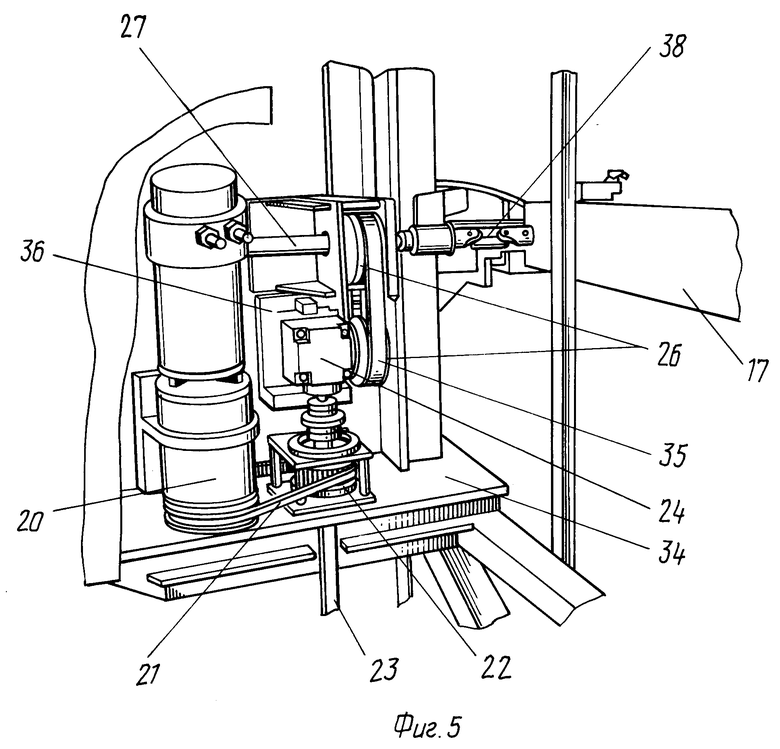

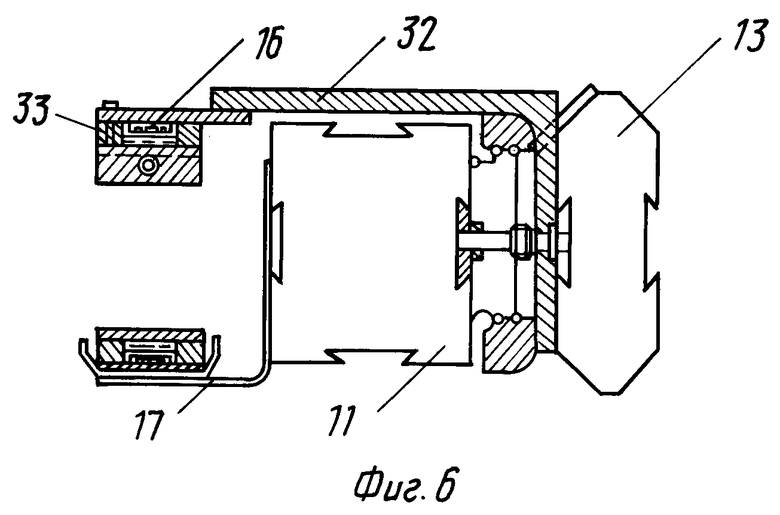

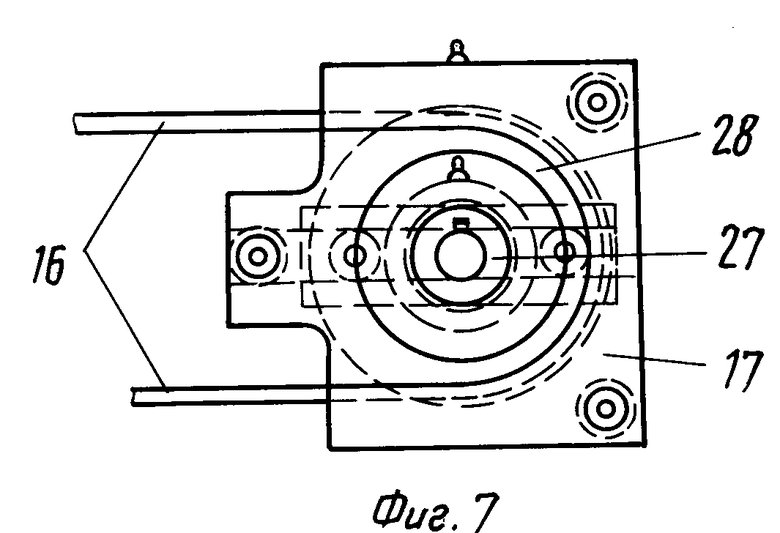

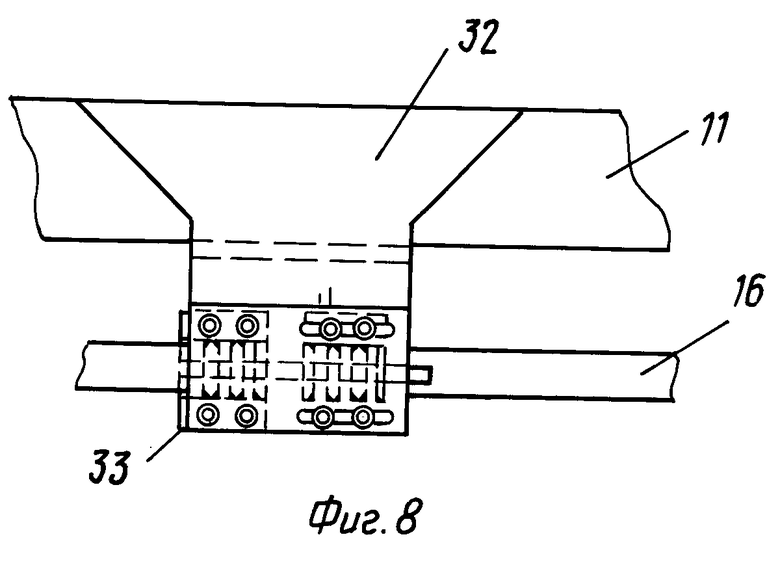

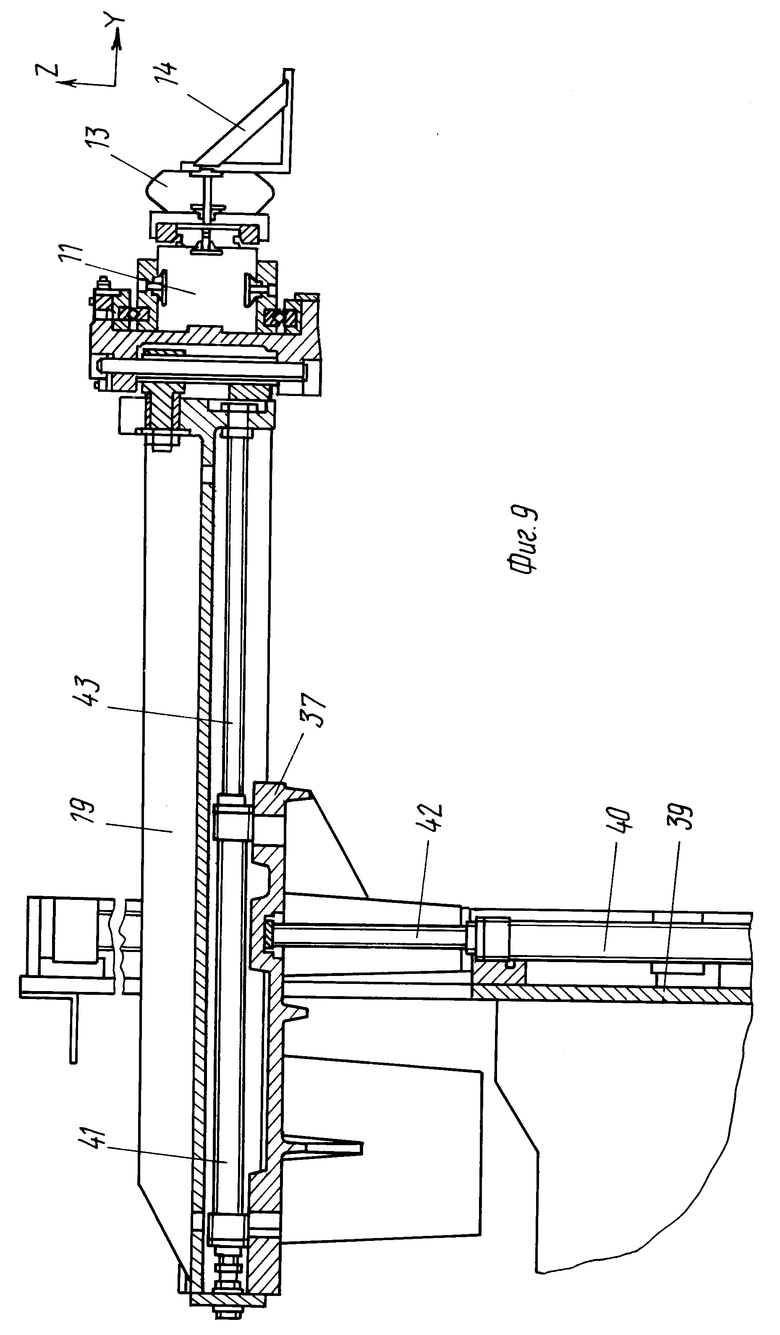

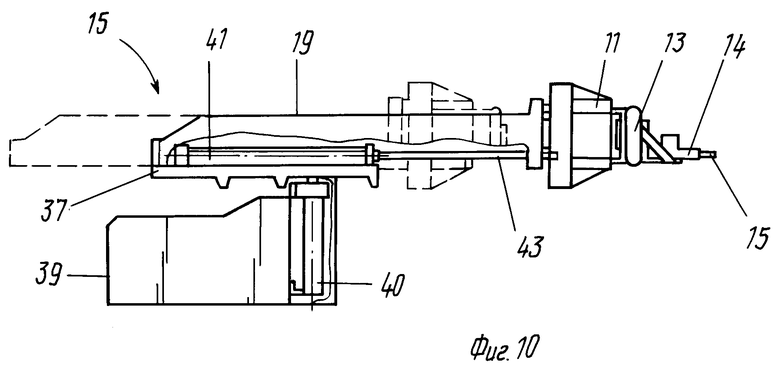

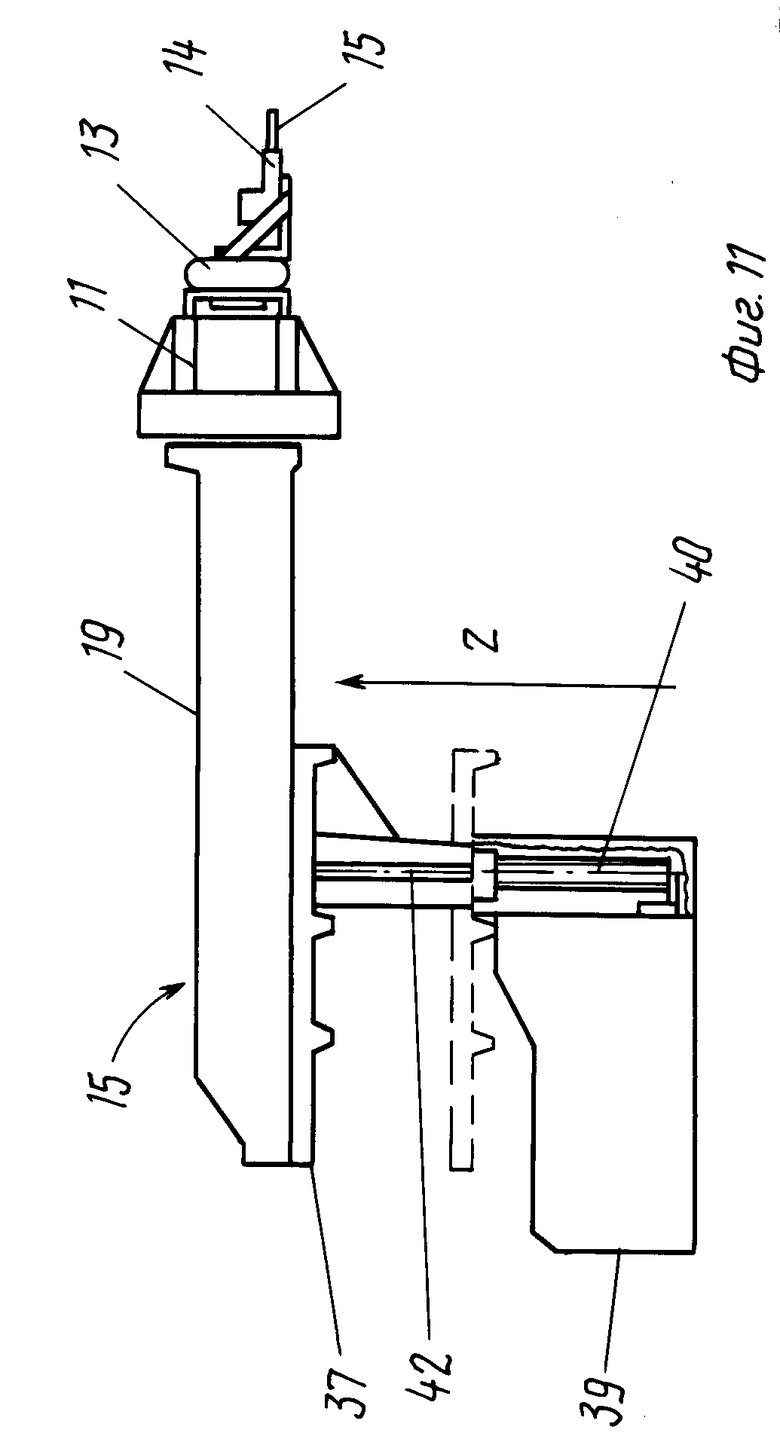

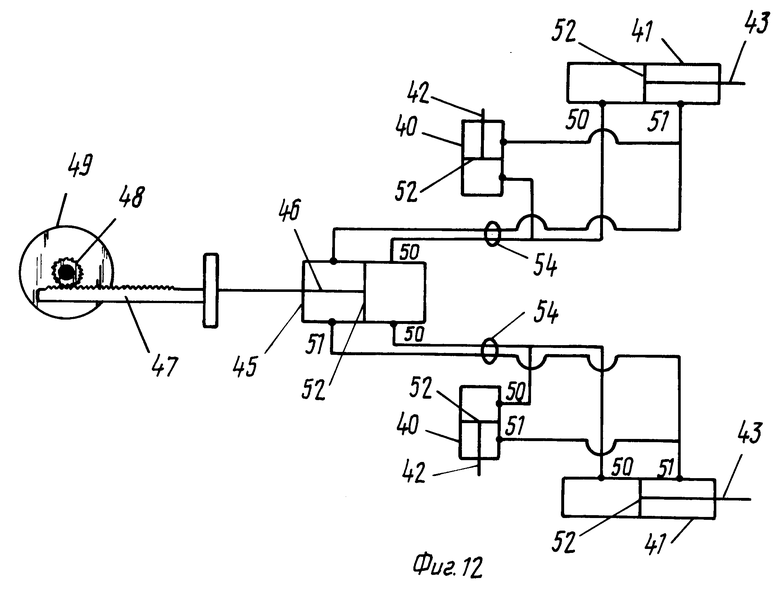

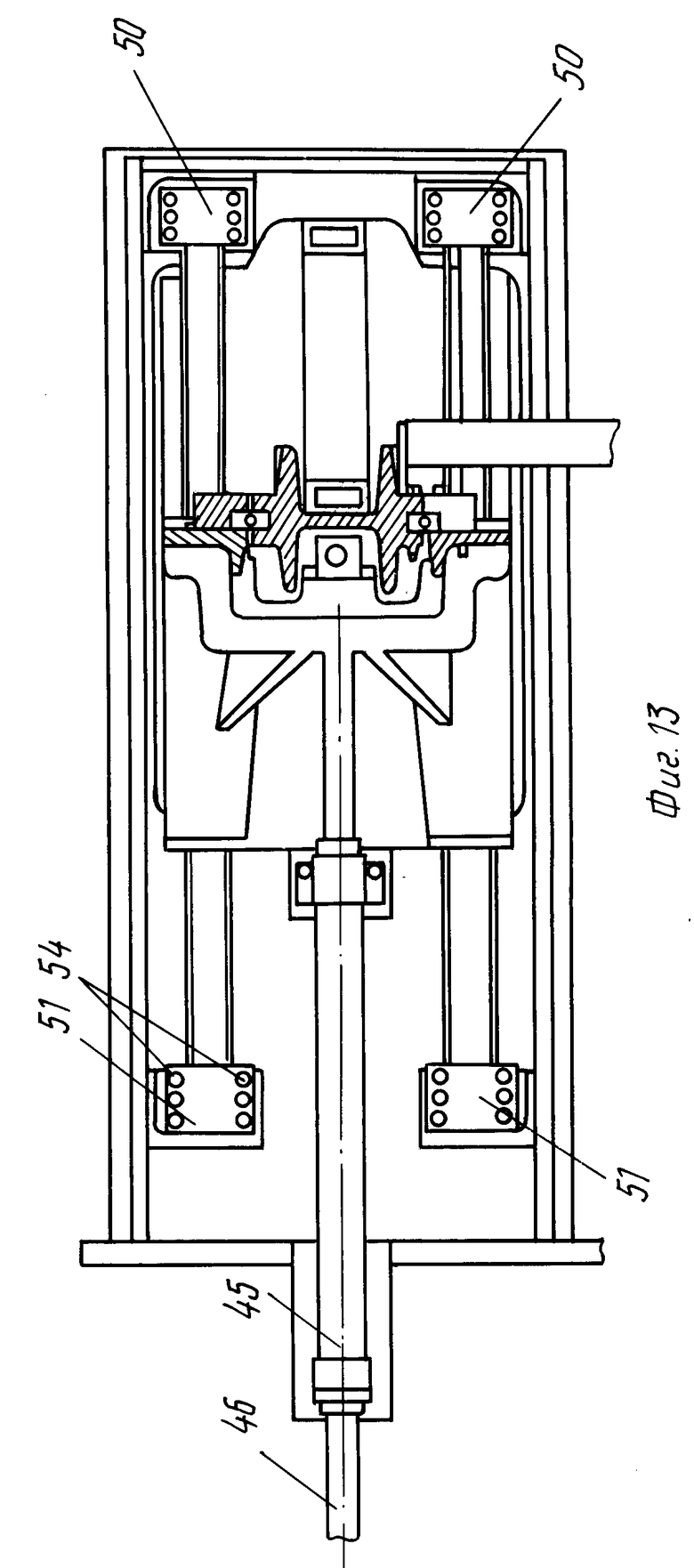

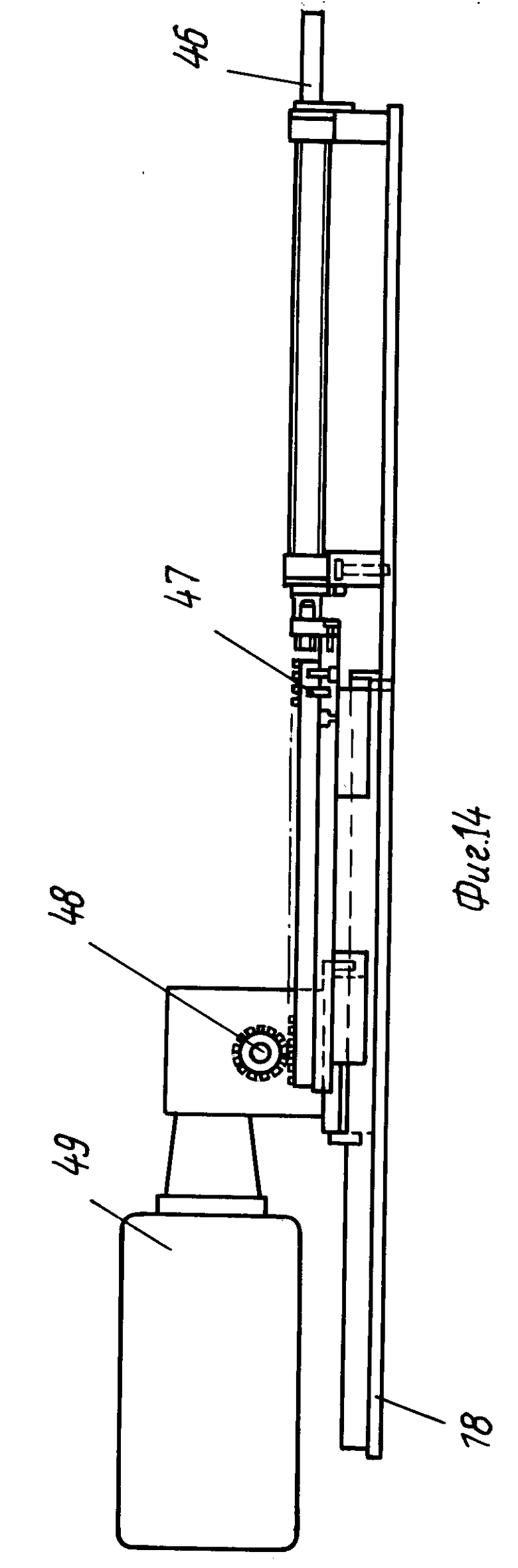

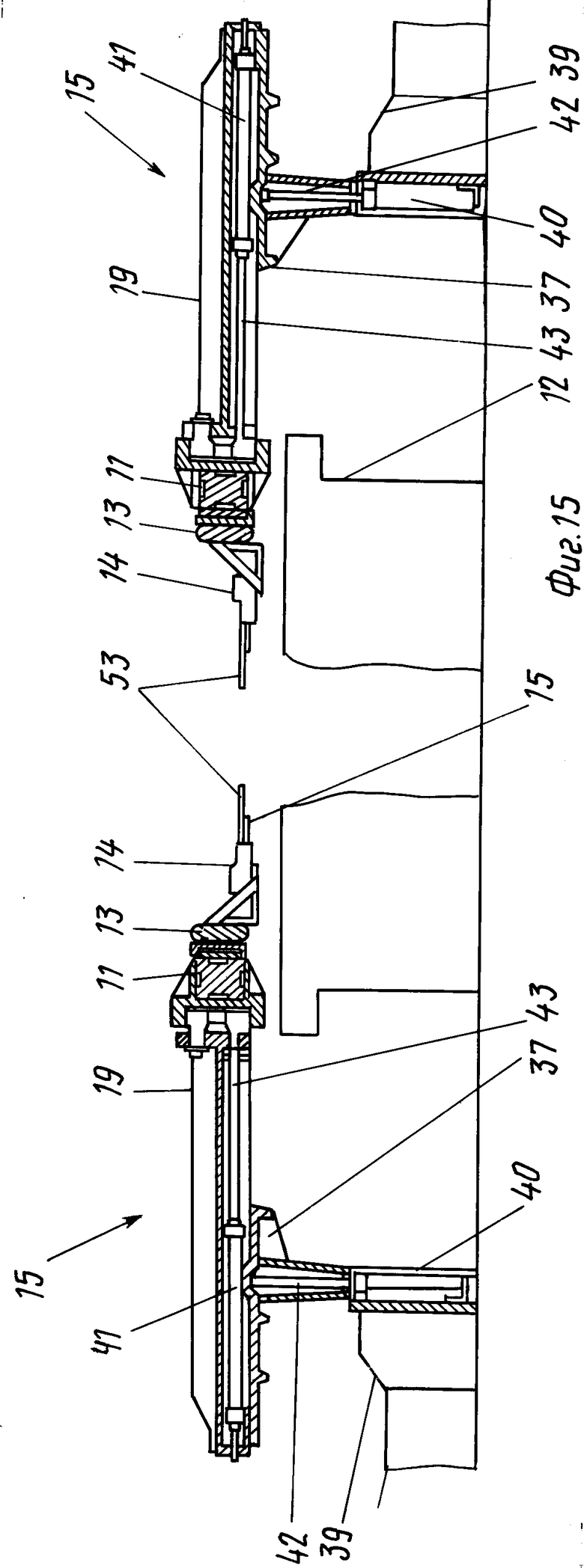

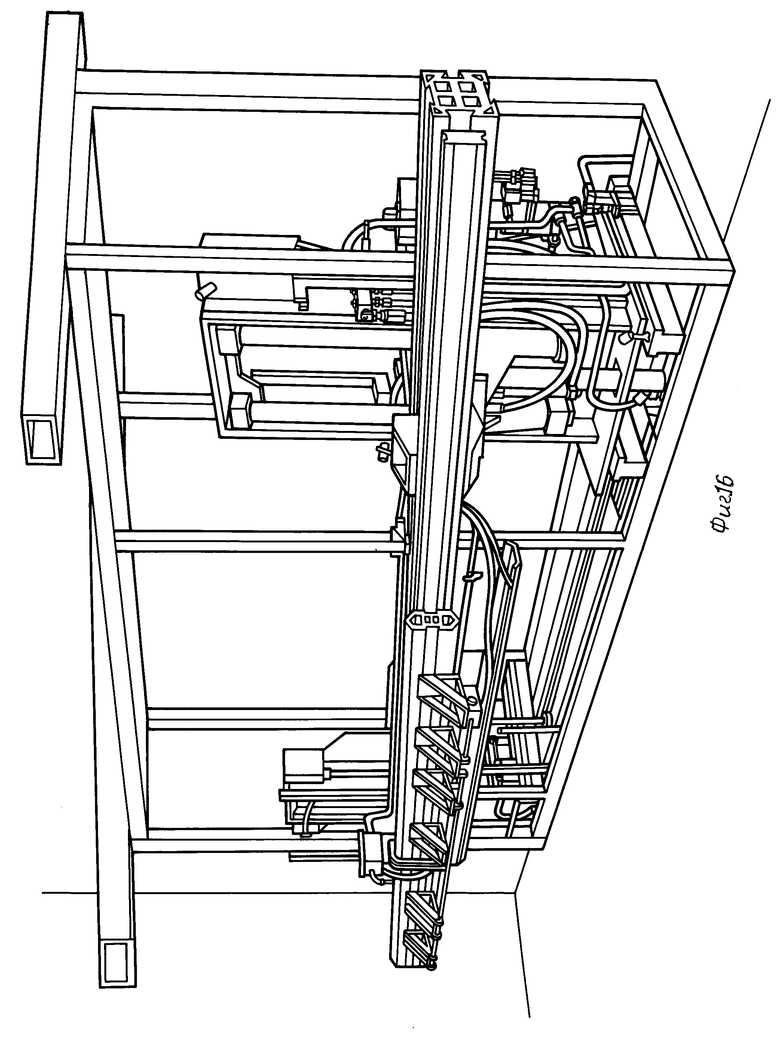

На фиг. 1 показана передаточная система, установленная на многопозиционном прессе, вид в перспективе; на фиг.; 2 - то же, система показана отдельно от многопозиционного пресса; на фиг. 3 - передаточная система согласно изобретению, вид в перспективе; на фиг. 4 - то же, вид в плане (частично в разрезе); на фиг. 5 - двигатель и система ременного привода, взаимодействующая с передаточной системой для возвратно-поступательного перемещения направляющей пальцевых захватов; на фиг. 6 и 7 - виды в разрезе на фиг. 4, показывающие подробности соединения приводного ремня с направляющей пальцевого захвата; на фиг. 9 - вид в разрезе на фиг. 5, показывающий подробности двуосного гидравлического исполнительного механизма; на фиг. 10 и 11 - исполнительный механизм на фиг. 9 показывающий движение, сообщаемое исполнительным механизмом направляющему рельсу, вид сбоку; на фиг. 12 - принципиальная схема двигателя и гидравлической исполнительной системы для исполнительного механизма на фиг. 6; на фиг. 13 - наружная конструкция гидравлической исполнительной системы на фиг. 12, вид в плане; на фиг. 14 - двигатель для привода в действие гидравлической исполнительной системы на фиг. 12, вид сбоку; на фиг. 15 - противолежащие исполнительные механизмы, захватывающие и поднимающие заготовки с обрабатывающей позиции многопозиционного пресса, вид с торца и частично в разрезе; на фиг. 16 - передаточная система, предназначенная для установки на подвесной неподвижной верхней части, вид в перспективе.

Система передачи заготовки 3 установлена на многопозиционном прессе 4, имеющем множество обрабатывающих позиций 5, на которых осуществляют ряд последовательных операций штамповки на ряде заготовок. Плунжер 6 несет множество верхних половин 7 штампа и во время каждого хода плунжера 6 осуществляется штампование заготовок между верхней матрицей 7 и взаимодействующей нижней матрицей 8, чтобы образовать детали. Как обычно, нижние матрицы 8 смонтированы на подштамповых подушках 9, а верхние матрицы 7 - на плунжере 6. Верхняя неподвижная часть многопозиционного пресса 4 обозначена как вершина 10.

В продольном направлении и разнесенной связи вдоль обеих сторон множества обрабатывающих позиций 5 многопозиционного пресса 4 расположена передаточная система. Хотя показана противолежащая пара передаточных систем, однако можно применять одну систему (фиг. 3) в зависимости от размера или типа передающих заготовок. Передаточная система 3 включает направляющий рельс 11, расположенный поперек снаружи обрабатывающей позиции 5 и штампов 12, расположенных параллельно с ним. На каждой паре направляющих рельсов 11 смонтирована направляющая 13 пальцевых захватов, расположенная поперек внутренней части направляющего рельса 11 смежно с обрабатывающими позициями 15. На направляющих 13 пальцевых захватов в свою очередь смонтировано множество пальцев 14, которые выступают поперек в сторону заготовок. Каждый из пальцев 14 оканчивается секций 15 захвата заготовки. В показанной конструкции каждая секция 15 образует опору для угла каждой из заготовок, когда они последовательно передаются с одной смежной обрабатывающей позиции 5 на другую позицию 5. Множество механизмов передачи заготовок могут иметь разные конструкции или конфигурации, такие, как, например, захватывающие пальцы.

Множество пальцевых захватов равномерно разнесены продольно вдоль направляющего рельса 11. Для заготовок пальцевые захваты 14 расположены попарно, так что механизмы передачи заготовок могут поддерживать каждый угол заготовки W. Расстояние между смежными парами пальцевых захватов соответствует расстоянию между смежными обрабатывающими позициями.

Направляющая 13 пальцевых захватов установлена с возможностью скольжения на направляющей рельсов 11, чтобы позволить направляющей 26 пальцевых захватов перемещаться линейно и возвратно-поступательно относительно направляющего рельса 11 вдоль оси Х, т.е. в направлении перемещения заготовок вниз к линии обрабатывающих позиций 5. Такое возвратно-поступательное линейное перемещение направляющей 13 пальцевых захватов обеспечивает ремень 16, расположенный внутри кожуха 17 на направляющем рельсе 11 и приводимый в действие системой ременного привода (фиг. 5). При подводе соответственно регулируемого электрического тока система ременного привода и ремень обеспечивают возвратно-поступательное линейное перемещение направляющей 13 относительно рельса 11.

Линейное возвратно-поступательное перемещение направляющей 13 пальцевых захватов по направляющему рельсу 11 заставляет пальцевые захваты также перемещаться возвратно-поступательно в линейном направлении вдоль оси Х (см. направление стрелки на фиг. 2). Чтобы заставить пальцы 14 перемещаться в направлении Z (вверх и вниз) и направлении Y (поперек, в контакт и из контакта с заготовкой), предусмотрен по крайней мере один исполнительный механизм (фиг. 9). Исполнительный механизм поддерживается независимо от направляющего рельса 11. В конструкции (см. фиг. 1 и 2) исполнительный механизм смонтирован на полу посредством продольной опорной рамы 18, проходящей параллельно вдоль стороны многопозиционного пресса.

В другом варианте исполнительный механизм может быть установлен на или внутри своего собственного модульного корпуса, снабженного, например, роликами или колесиками, чтобы он мог легко перемещаться из положения функциональной связи с многопозиционным прессом.

Исполнительный механизм включает расположенный поперек рычаг или передаточную каретку 19, которая проходит в направлении заготовки и поддерживает направляющий рельс 11. В конструкции (см. фиг. 3 и 4) пара исполнительных механизмов и взаимодействующие передаточные каретки 19 предусмотрены для соответствующей опоры для направляющего рельса 11. Считается, что по крайней мере один исполнительный механизм потребуется для каждого направляющего рельса 11, причем необходима по крайней мере одна пара исполнительных механизмов для опоры каждого направляющего рельса 11.

На фиг. 3, 5 и 6 показаны система ременного привода и двигатель ременного привода для обеспечения возвратно-поступа- тельного линейного перемещения направляющей 13 пальцевых захватов вдоль оси Х. Система ременного привода приводится вращающимся двигателем 20, соединенным с возвратно-поступательным движением посредством ремня 21 с ведущим колесом 22, подвижно входящим в зацепление с вертикальным шлицевым валом 23. Поступательное возвратное и вращательное движение, сообщаемое шлицевому валу 23 двигателем 20, передается через редуктор 24, ремень 25 и ведущие колеса 26 поперечному шлицевому валу 27. Поперечный шлицевой вал 27 соединен через стенку корпуса 17 на направляющем рельсе 11 с ведущим колесом 28, расположенным на нем (см. фиг. 5). Ведущее колесо 28 имеет невращающееся колесо, продольно отстоящее от него в корпусе, а приводной ремень 16 смонтирован между двумя колесами. Возвратно-поступательное вращательное движение двигателя 20 передается через систему ременного привода приводному ремню, смонтированному в корпусе на направляющем рельсе 11.

На фиг. 6 и 8 показана направляющая 13 пальцевых захватов, установленная с возможностью скольжения поперечно внутрь направляющего рельса 11 вдоль оси Y с помощью опорных блоков 29, имеющих множество подшипников или роликов 30, входящих в контакт с канавкой качания блока 31, смонтированного на направляющем рельсе 11. Рычаг 32 опорного кронштейна, прикрепленный к части приводного ремня 16 с помощью соответствующей крепежной конструкции 33, проходит над и поперек направляющего рельса 11 и жестко прикреплен к направляющей 26 пальцевых захватов. Когда приводной ремень 16 перемещается возвратно-поступательно в кожухе, рычаг 32 кронштейна, соединенный с приводным ремнем, перемещает возвратно-поступательно направляющую 13 пальцевых захватов относительно направляющего рельса в направлении движения приводного ремня, т.е. вдоль оси Х.

Следует отметить, что устройство двигателя для системы ременного привода, включающее двигатель 20, ведущее колесо 22 и ремень 21, поддерживается поверхностью 34 продольной опоры 18 независимо от направляющего рельса и неподвижно относительно направляющего рельса. Вертикальный шлицевый вал 23, редуктор 24, ремень, колеса 35 и 26 и поперечный шлицевый вал 27, представляющие систему ременного привода, соединены через корпус 36 системы с опорой 37 каретки передаточной каретки 19 на исполнительном механизме для перемещения с ней вдоль оси Z.

После поперечного выдвижения внутрь вдоль оси Y направляющего рельса 11 поперечный шлицевый вал 27, смонтированный для перемещения в верхнем ведущем колесе 26 и соединенный с помощью соединительного блока 38, соединенного с приводным ремнем в кожухе 17, перемещается вдоль вместе с ним благодаря скользящему зацеплению с верхним колесом 26 с зубчатым зацеплением. Когда направляющий рельс поднимается исполнительным механизмом вдоль оси Z, например, для поднятия захваченной с обрабатывающей позиции заготовки, система ременного привода поднимается вместе с ним исполнительным механизмом, поскольку вертикальный шлицевый вал 23 перемещается через ведущее колесо 12.

Когда система ременного привода перемещается вдоль осей Y и Z направляющим рельсом, например, после захвата заготовки пальцевыми захватами и подъема с обрабатывающей позиции, приводится в действие стационарный двигатель 20 приводного ремня для возвратно-поступательного перемещения направляющей 13 пальцевых захватов и заготовки вдоль оси Х между смежными обрабатывающими позициями. Независимая опора и установка двигателя приводного ремня и системы ременного привода относительно направляющего рельса 11 и направляющей рейки 13 пальцевых захватов значительно уменьшают массу, которая должна поддерживаться ими, позволяя уменьшить размер и массу направляющих и соответственно достичь более высокой производительности.

На фиг. 9-12 показан в разрезе исполнительный пусковой блок - механизм для сообщения направляющему рельсу движения вдоль осей Y и Z. Передаточная каретка 19, поддерживающая направляющий рельс 11, подвижно установлена вдоль оси относительно опоры 37 каретки, которая в свою очередь может перемещаться вдоль оси Z относительно основания 39 исполнительного механизма. Исполнительный механизм включает двухосный привод для приведения в движение каждого средства, передающего заготовку, состоящего из подъемного гидроцилиндра 40 и гидроцилиндра 41 поступательного движения. Подъемный гидроцилиндр соединен с основанием исполнительного механизма, а шток 42 цилиндра соединен с опорой каретки. Гидроцилиндр поступательного движения прикреплен к опоре каретки, а шток 43 цилиндра соединен с передаточной кареткой.

На примере 10 и 11 описана работа двухосного привода для привода в действие исполнительного механизма. Благодаря выступающему штоку 43 гидроцилиндра 41 поступательного движения передаточная каретка 19 перемещается в направлении оси Y относительно опоры 37. Сплошными линиями на фиг. 10 показана передаточная каретка 15 в положении захвата заготовки, а пунктирными линиями она показана в отведенном положении. Действие гидроцилиндра 40 и его штока 12 при движении передаточной каретки 3 и опоры 37 каретки в направлении Z показано на фиг. 14. Сплошные линии показывают передаточную каретку 13 в ее самом высоком положении подъема заготовки, а пунктирные линии - в нижнем положении. Движение передаточной каретки 19 в направлении осей Y и Z принуждает направляющий рельс 11, направляющую 13 пальцевых захватов и множество пальцев 14 перемещаться соответственно. Эти поступательные движения обеспечивают требуемые перемещения для захвата и подъема заготовок до их передачи в направлении Х на следующую обрабатывающую позицию 5 с последующими опусканием и отводом от заготовок, чтобы обеспечить пространство для следующего хода пресса.

Синхронизация всех исполнительных механизмов, поддерживающих направляющий рельс, достигается путем использования централизованного управляющего блока для обеспечения подачи гидравлической жидкости через трубопровод для гидравлической жидкости, чтобы привести в действие каждый индивидуальный подъемный гидроцилиндр 40 и гидроцилиндр 41 поступательного движения в системе 3 передачи заготовок.

На фиг. 12 схематично показаны подъемные гидроцилиндры 40 и гидроцилиндры 41 поступательного движения для привода двух разных исполнительных механизмов, описанных ранее. Также показан гидроцилиндр 45 источника со штоком 46 цилиндра, прикрепленным к рейке 47 и шестерне 48. Вращающий двигатель 49, действующий через рейку 47 и шестерню 48, сообщает возвратно-поступательное движение штоку 46 гидроцилиндра источника. Гидроцилиндр источника, двигатель 49, рейка и шестерня, соединяющие их, показаны подробно на фиг. 13-15. В показанном варианте конструкция смонтирована на продольной опоре 18 смежно с полом (см. фиг. 3). Подъемный гидроцилиндр 40 и гидроцилиндр 41 имеют поступательного движения каналы 50 и 51 для гидрожидкости, расположенные на противоположных сторонах их поршней 52, каждый из которых соединен с аналогично обозначенным каналом на каждой стороне гидроцилиндра 45 источника. Когда поршень 52 гидроцилиндра 45 источника гидравлической жидкости движется в сторону каналов 50 для гидрожидкости, гидрожидкость вытесняется из каждого канала 50 для привода в действие каждой группы подъемных гидроцилиндров 40 и гидроцилиндров 41 поступательного движения. Первоначально штоки 43 гидроцилиндров 41 встречают значительно меньшее сопротивление движению, чем штоки 42 подъемных гидроцилиндров 40 по причине массы направляющих рельсов 11, направляющих пальцевых захватов 13 и пальцев 14 для захвата заготовок 53, которые опираются на них и должны подниматься подъемными гидроцилиндрами 40. Как следствие, штоки 43 гидроцилиндров 41 поступательного движения сначала выступают, принуждая пальцы 41 входить в контакт с заготовками 53. После того, как штоки 43 гидроцилиндров 41 полностью выдвигаются, штоки 42 подъемных гидроцилиндров 40 выдвигаются благодаря меньшему сопротивлению, действующему против их перемещения. Это приводит к подъему направляющих рельсов 11, направляющей 13 пальцевых захватов и пальцев 14, удерживающих заготовки 53.

Во время второй половины цикла шток 46 гидроцилиндра 45 источника побуждается к перемещению в сторону каналов В для гидрожидкости благодаря вращающему двигателю 49, действующему через рейку 47 и шестерню 48. Таким образом гидравлическая жидкость вытесняется из каналов 51 в канал 54 для гидрожидкости, который питает каналы В гидроцилиндров 41 поступательного движения и подъемных гидроцилиндров 40. В течение этого цикла масса направляющих рельсов 11, направляющей 13 пальцевых захватов, пальцев 14 и взаимодействующих заготовок 53 содействует отводу штоков 42 подъемных гидроцилиндров 40. Поскольку создается меньше сопротивления движению, то штоки 42 подъемных гидроцилиндров 40 втягиваются первыми с последующим втягиванием штоков 43 поступательного перемещения гидроцилиндров 41. Таким образом, передаточный механизм опускает заготовки 53 и затем отводит назад пальцы 14.

В предпочтительном варианте исполнения изобретения используется один гидроцилиндр 45 источника для подачи гидравлической жидкости во все группы подъемных гидроцилиндров 40 и гидроцилиндров 41 поступательного движения, расположенных в разных исполнительных механизмах 15. Результатом этого является автоматическая синхронизация всех исполнительных механизмов многопозиционного пресса без применения редукторов, кулачков, сложных механических средств синхронизации или сложных электронных сервомеханизмов. Вместо использования одного гидроцилиндра 45 источника (см. фиг. 12) можно использовать ряд гидроцилиндров меньшего диаметра для источника, из которых каждый один приводит в действие гидроцилиндр поступательного движения и подъемный гидроцилиндр 47. Синхронизация может быть достигнута путем одновременного приведения в действие всех штоков гидравлических цилиндров 34 источника с помощью рейки 16.

В конкретном исполнении изобретения все гидроцилиндры имеют по одному штоку. В других вариантах исполнения изобретения все одноштоковые гидроцилиндры могут быть заменены двухштоковыми цилиндрами, которые имеют штоки, выступающие из каждого конца цилиндра. Такие одноштоковые и двухштоковые цилиндры выпускаются промышленностью и хорошо известны специалистам в этой области техники.

Таким образом предлагаемая система передачи заготовок обеспечивает возможность перемещения множества заготовок вдоль всех трех осей движения. Перемещение одной заготовки 53 во время типичного цикла многопозиционного пресса 4 происходит следующим образом. Для загрузки заготовки 53 на многопозиционном прессе обычно пару направляющих 13 пальцевых захватов изготавливают длиннее остальной части системы. Допустим, что такая загрузка производится, когда пальцевые захваты для заготовок находятся в поднятом положении контакта, показанном сплошными линиями на фиг. 15. Иначе говоря, подъемные гидроцилиндры 40 находятся в их выдвинутом положении, причем гидроцилиндры 41 поступательного движения и передаточные каретки 55 также находятся в выдвинутом положении. В результате работы системы ременного привода заготовка 53 перемещается вдоль оси Х к первой обрабатывающей позиции 5. Как только она достигает заданного правильного положения вдоль оси Х для правильного выравнивания с верхней и нижней матрицами 7 и 8, перемещение вдоль оси Х прекращается и подъемный гидроцилиндр отводится назад, тем самым заставляя заготовки 53 пускаться в рабочее положение. Гидроцилиндр 41 поступательного движения и передаточная каретка 34 также отводятся и выводят из контакта с заготовкой 53 пальцевые захваты 14. Затем приводится в действие плунжер 6 для штамповки заготовки 53 между частями штампа. По завершении своего хода плунжер 6 поднимается. В течение отрезка времени, когда пальцевые захваты отведены от заготовки 5, во время хода плунжера, если конфигурация матрицы разрешает это, система ременного привода может сообщать возвратно-поступательное движение направляющей 13 пальцевых захватов вдоль оси Х в противоположном направлении, тем самым принуждая новую группу пальцевых захватов 14 быть в положении захвата заготовки 53. Передаточная каретка 19 тогда перемещается вдоль оси Y в выдвинутое положение, вызывая вхождение в контакт пальцевых захватов 14 с заготовкой 53. Подъемный цилиндр 40 перемещает шток 42 вдоль оси в свое выдвинутое положение, чтобы поднять заготовку обратно в положение, показанное на фиг. 15. После захвата пальцевыми захватами 14 заготовки 53 и подъема заготовки, как описано выше, система ременного привода перемещает заготовку 53 вдоль оси Х на достаточное расстояние для ее точного центрирования с следующей обрабатывающей позицией 5. Затем цикл повторяется. При каждом цикле передаточной системы 3 множество заготовок передается между смежными обрабатывающими позициями 5. Для того, чтобы одна заготовка 53 прошла через все множество обрабатывающих позиций 5, системе необходимо начинать свой цикл работы столько раз, сколько имеется обрабатывающих позиций 5.

Очевидно, чтобы система работала правильно и эффективно, необходимо, чтобы каждое одно из единичных перемещений множества заготовок 53 по всем трем осям выполнялось точно как в отношении расстояния перемещения, так и в отношении времени перемещения. Для этого необходимо, чтобы каждый направляющий рельс и соответственно множество исполнительных механизмов и систем ременного привода, взаимодействующих с ними, управлялись независимо. Независимо управляющие средства (не показаны) для каждой стороны передаточной системы соединены с центральным управляющим устройством 30 (см. фиг. 1). Датчики, например датчик абсолютного положения (не показан), соединены с плунжером пресса известным способом и их используют для детектирования положения плунжера 6. В результате передачи информации от датчиков в центральное управляющее средство 30 функционирование каждой механически независимой стороны системы 3 может электронно координироваться, так что передача и точное центрирование множества заготовок 53 синхронизируются друг с другом и с работой многопозиционного пресса 4. Это может достигаться путем одновременного приведения в действие в правильной последовательности разных двигателей для исполнительных механизмов 15 и систем ременного привода для каждой передаточной системы 3 на каждой стороне пресса.

Поскольку каждая передаточная система 3 на каждой стороне многопозиционного пресса 4 может управляться независимо, то система 3 может использоваться для повторного центрирования и позиционирования множества заготовок 53, как это требует каждая операция штамповки. Например, правый элемент противолежащей пары направляющих 13 пальцевых захватов выполнен так, чтобы перемещаться быстрее, чем левый элемент. Такое перемещение заставляет заготовку 53 слегка вращаться. Аналогично движение исполнительного механизма 15 может изменяться, когда необходимо регулировать для установления требуемых рабочих условий.

Как показано в конкретном варианте исполнения, исполнительные механизмы являются двухосными гидравлическими приводами, как описано выше. Однако изобретение не ограничено этим типом исполнительного механизма, поскольку возможны другие эквивалентные средства обеспечения линейного движения.

Предлагаемая система может быть приспособлена для работы с большим разнообразием многопозиционных прессов разных конструкций и размеров. Так, например, в установке, имеющей многопозиционные прессы разных типов, операционную систему 3 можно перемещать от одного многопозиционного пресса к другому. Передаточная система является модульной, и она может включать так много компонентов, сколько это необходимо для соответствия с размером пресса и числом обрабатывающих позиций в нем. Исполнительные механизмы могут использоваться с известными системами, имеющими смонтированные направляющие рельсы, которые используют поперечный подвижный кронштейн. Поэтому переналадка известных систем является недорогой и простой. Если необходимы операции по замене матриц, то предлагаемую систему легче демонтировать, чем известные системы. Кроме того, если в известных системах разные детали исполнительного механизма, двигателя и привода смонтированы непосредственно на направляющем рельсе и создают помехи для работы пресса, исполнительные механизмы, двигатели и приводы предлагаемой системы размещены снаружи самого пресса и поддерживаются независимо от направляющих рельсов и направляющих пальцевых захватов, что упрощает ее работу, а также уменьшает массу направляющей, необходимой для поддержания системы.

В другом варианте исполнения, показанном на фиг. 16, предлагаемая передаточная система смонтирована или подвешена на верхней неподвижной части пресса, показанной на фиг. 1, посредством опорной рамы 56. Этот вариант действует так же, как описано, но при этом значительно увеличивается доступное пространство смежно с многопозиционным прессом и обеспечивается беспрепятственный доступ к нему. Опорная рама 56 может иметь разные формы, а размеры исполнительных механизмов могут изменяться для приспосабливания к такому навесному монтажу.

Хотя предлагаемая система установлена на многопозиционном прессе, однако ее можно приспособить для любой системы, требующей периодическую передачу множества заготовок от одной смежной обрабатывающей позиции к другой. Например, такие многократные передачи могут потребоваться в работе дыропробивного пресса, систем нанесения покрытия, распылителях краски и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2041001C1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Устройство для подачи листовых заготовок в рабочую зону пресса | 1991 |

|

SU1777569A3 |

| ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ | 2005 |

|

RU2381099C2 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для подачи заготовок | 1980 |

|

SU935168A1 |

| ПРЕССОВЫЙ АГРЕГАТ С НЕСКОЛЬКИМИ ПРЕССАМИ ДЛЯ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА (ВАРИАНТЫ) | 1990 |

|

RU2076011C1 |

| Грейферное подающее устройство | 1987 |

|

SU1407632A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

Использование: для транспортирования обрабатываемых заготовок через серию линейно выравненных равноразнесенных станций или пунктов обработки, где производятся операции в заданной последовательности. Сущность: заготовки передаются вдоль оси X посредством множества сервоприводов захватных пальцев обрабатываемой заготовки, смонтированных на транспортирующей рейке в равноразнесенных местах на ней в соответствии с расстояниями обрабатывающих станций. Транспортирующая рейка может возвратно - поступательно перемещаться вдоль оси X на расстояние, равное расстоянию между смежными обрабатывающими станциями. Предусмотрены независимо поддерживаемые блоки пускателей, которые имеют боковой рычаг для поддерживания транспортирующей рейки и придания ей движения вверх, вниз, назад и вперед. Средства для перемещения обрабатываемой заготовки в направлении всех трех осей индивидуально управляются и могут координироваться с операцией, например, передаточного пресса. 28 з.п. ф-лы, 16 ил.

Авторы

Даты

1995-03-10—Публикация

1990-12-21—Подача