Изобретение относится к кузнечно-прессовому машиностроению, в частности к установкам для производства штамповок половин бензобаков.

Известна автоматическая линия для штамповки крупногабаритных деталей, содержащая установленные на одной оси в технологической последовательности прессы со штампами, устройство для подачи исходного материала, расположенные между прессами промежуточные опоры для заготовок, установленные на станинах двух соседних прессов устройства для транспортировки заготовок, каждое из которых оснащено установленными с возможностью вертикального и горизонтального перемещения захватных органов и систему управления, причем устройство для транспортирования заготовки выполнено в виде несущего элемента и установленных с возможностью возвратно-поступательного перемещения в вертикальной плоскости опор, на каждой из которых установлен механизм горизонтального перемещения в вертикальной плоскости опор, на каждой из которых установлен механизм горизонтального перемещения захватных органов, выполненный в виде подвижной каретки с захватными органами и опорными роликами, направляющих для каретки, установленных с возможностью взаимодействия с опорными роликами, зубчатой рейки, установленной на каретке, двигателя с шестерней, установленной с возможностью взаимодействия с зубчатой рейкой, механизм вертикального перемещения захватных органов выполнен в виде установленных на каждой опоре вертикальных направляющих с зубчатой рейкой, установленных на несущем элементе, имеющих механизм регулировки направляющих роликовых букс под вертикальные направляющие, двигателя с шестернями, установленными с возможностью взаимодействия с зубчатыми рейками вертикальных направляющих, каждая опора снабжена установленными на несущем элементе уравновешивающими цилиндрами с штоками, при этом каждый шток связан с опорой шарнирно [1]

Недостаток этой линии заключается в том, что привод горизонтального перемещения заготовок в устройстве межпрессового транспортирования осуществляется через зубчатую рейку, закрепленную на каретке, а это существенно увеличивает габариты и металлоемкость каретки, а эти недостатки дополнительно сказываются на отрицательном влиянии повышенных инерционных масс кареток при транспортировке заготовок между прессами. Кроме того, наличие большого количества электроприводов со сложными системами управления усложняет переналадку линии.

Известна также автоматическая линия для изготовления деталей типа топоров, которая содержит установленные в технологической последовательности на одной оси устройство для подачи заготовок, пресс черновой штамповки, перекладчик с приводными кареткой и ложементами, кантователь с клещевыми захватами, и пресс чистовой вырубки, причем устройство для транспортировки топоров между прессом черновой штамповки и ковочными вальцами состоит из каретки, с закрепленными на ней ложементами, с возможностью поворота последних вокруг вертикальных осей на 90о, перемещающейся возвратно-поступательно по неподвижным горизонтальным направляющим и рамы, с закрепленными на ней неподвижно ложементами, которая совершает возвратно-поступательное перемещение в вертикальном направлении. Перемещение каретки осуществляется от отдельного привода через реечный механизм, рейка которого закреплена на каретке, перемещение рамы осуществляется от индивидуального привода через червячно-винтовые механизмы, а поворот ложеметов на каретке осуществляется от установленных на направляющих в конце хода каретки упоров, которые взаимодействуют с закрепленными на ложементах рычагами. Перемещение изделия осуществляется за счет того, что перемещение каретки с изделиями на ложементах вперед осуществляется при опущенной раме, а возвратное перемещение каретки происходит при поднятой раме с изделиями на ее ложементах [2]

Указанная автоматическая линия является наиболее близким по своему функциональному и конструктивному назначению и поэтому принимается за прототип.

Недостатком прототипа, как и в аналоге, является горизонтальное перемещение каретки, осуществляемое зубчатой рейкой, закрепленной на каретке, что увеличивает габариты и массу подвижных частей, а поворот ложементов каретки (выполняющий функцию кантователя) осуществляется в конце хода каретки за счет взаимодействия рычагов ложеметов с жесткими упорами на угол не более 120о без жесткой фиксации ложементов в промежуточных положениях. Кроме того, поворот ложементов осуществляется в конце хода каретки за короткое время, что приемлемо только для малогабаритных и малоинерционных деталей, при совмещении оси вращения ложемента с центром тяжести последних, и неприемлемо для крупногабаритных листовых изделий, обладающих большой парусностью.

Упомянутые недостатки устраняются тем, что кантователь с клещевыми захватами смонтирован в двух корпусах, расположенных на концах линеек грейферной подачи пресса чистовой вырубки, каждый из которых содержит два замкнутых контура, состоящих из кинематически связанных посредством зубчатых ремней шкивов, жестко установленных на валах, смонтированных в подшипниковых узлах в упомянутом корпусе и, снабженных по наружной поверхности профилем, соответствующим профилю зубчатых ремней, а зубчатый ремень одного из контуров жестко связан с кронштейном, неподвижно установленном на станине пресса чистовой вырубки, причем шкив упомянутого контура смонтирован на одном валу с шкивом другого контура, второй шкив которого смонтирован на полом валу с внутренними шлицами, на одном торце которого закреплена крышка с отверстием под регулировочный винт, внутри полого вала смонтирован шлицевой вал с внутренней резьбой под упомянутый регулировочный винт, а на другом торце шлицевого вала закреплена направляющая в виде поперечины, на которой смонтированы с возможностью перемещения захватные органы кантователя.

Сопоставительный анализ с известными решениями в линиях для штамповки крупногабаритных деталей показывает, что заявленное решение кантователя с клещевыми захватами, снабженного приводом, задействованным посредством зубчатых ремней от возвратно-поступательного движения грейферных линеек, позволяет наиболее оптимально решить вопрос расширения технологических возможностей линии за счет возможности кантования крупногабаритных листовых изделий на 180о, совмещенное с плавным перемещением последних в грейферной подаче, что обеспечивает повышение надежности работы линии в целом.

К совокупности существенных признаков заявляемой линии, обеспечивающей упомянутый технический результат, следует отнести указанную конструкцию привода кантователя, который позволяет значительно уменьшить неинерционность кантуемых масс, так как кантование заготовки осуществляется вокруг оси, близко совпадающей с ее центром тяжести.

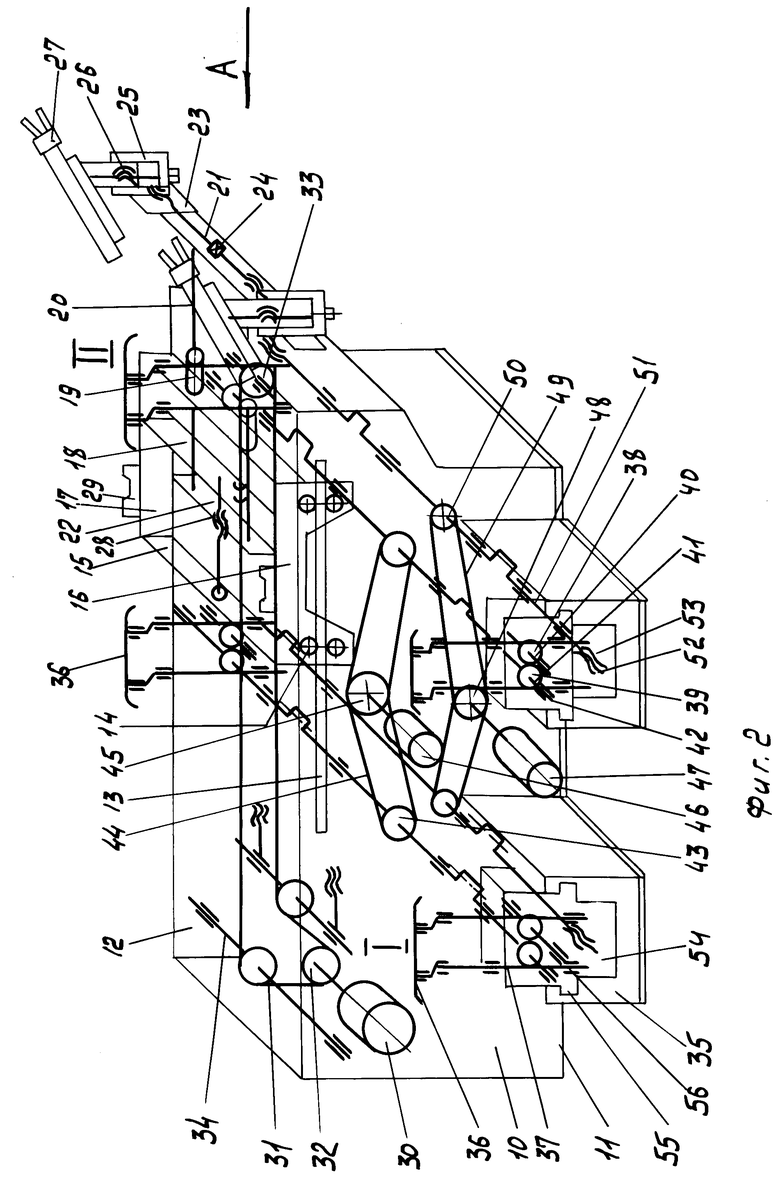

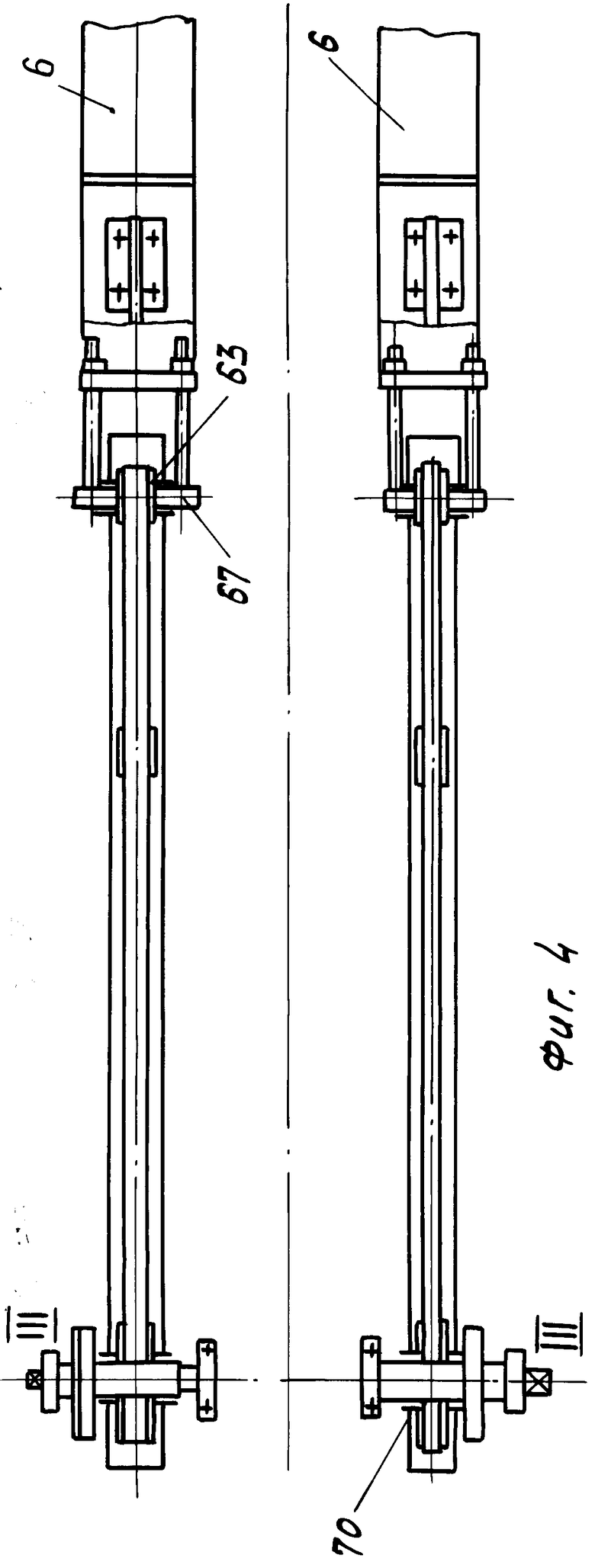

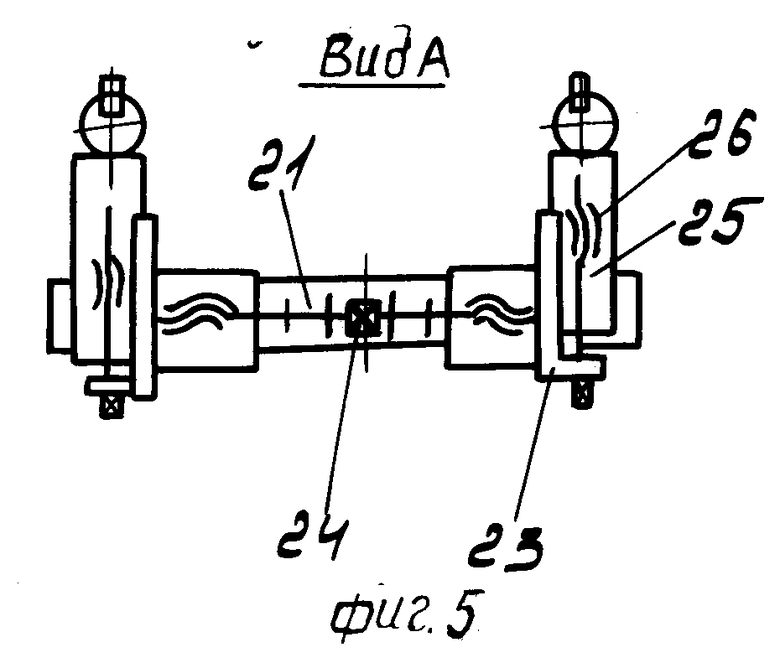

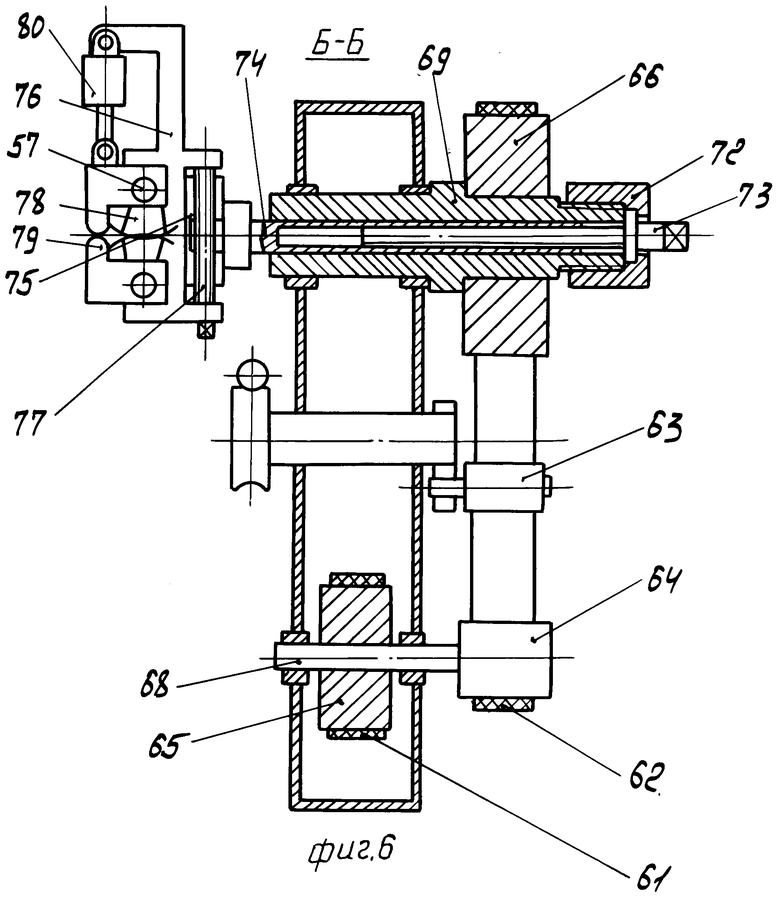

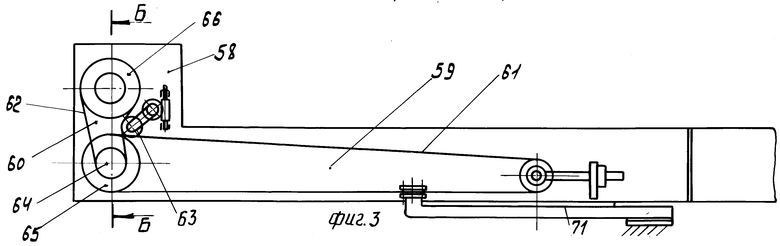

На фиг. 1 изображена предлагаемая линия, общий вид; на фиг.2 общий вид перекладчика, общий вид; на фиг.3 кантователь, общий вид; на фиг.4 то же, план; на фиг.5 вид по стрелке А на фиг.2; на фиг.6 разрез Б-Б на фиг.3.

Автоматическая линия для штамповки крупногабаритных деталей содержит установленные на одной оси в технологической последовательности устройство 1 для подачи заготовок 2 в пресс двойного действия (пресс черновой штамповки) 3, перекладчик 4, кантователь 5, смонтированный на концах грейферных линеек 6, привод 7 которых задействован от многопозиционного пресса (пресса чистовой штамповки) 8. Перечисленные устройства объединены системой управления, содержащей программируемый контроллер 9. Перекладчик 4 содержит сварную станину 10, состоящую из основания 11 и вертикальных плит 12, на которых закреплены направляющие 13. По этим направляющим на роликах 14 перемещается каретка 15, состоящая из листов 16, 17 и перемычки 18, в ее направляющих втулках 19 размещены скалки 20, с двух сторон которых закреплены поперечины 21 и 22. На поперечине 21 смонтированы ползушки 23, регулируемые в горизонтальной плоскости винтовой парой 24, одновременно в этих ползушках выполнены направляющие для дополнительных ползушек 25, регулируемых в вертикальной плоскости винтовой парой 26, причем на дополнительных ползушках смонтированы приводные захватные клещи 27. На поперечине 22 смонтирована гайка винтовой пары 28, регулирующей перемещение в горизонтальной плоскости поперечины 21, в направлении перпендикулярном перемещению ползушек 23. На листах 17 каретки 15 закреплены ложементы 29 для установки заготовок. Привод каретки 15 осуществляется от двигателя 30 посредством зубчатого ремня 31, жестко закрепленного на этой каретке и шкивов 32 и 33, жестко закрепленных, соответственно на валу двигателя 30 и на валах 34, установленных в подшипниковых узлах, смонтированных в станине 10. Кроме того, на внешней стороне плит 12 этой станины закреплено по два корпуса 35, в каждом из которых установлены проводки 36, которые смонтированы на верхних концах зубчатых реек 37, кинематически связанных с ведомой 38 и ведущей 39 шестернями, установленными подвижно на шлицевых валах 40 и 41, смонтированных в подшипниковых узлах 42.

Ведущие шестерни 39 установлены на концах валов 41, в середине которых жестко закреплены звездочки 43, кинематически связанные цепными передачами 44 со звездочками 45, закрепленными на валу двигателя 46, смонтированного в упомянутом основании. В этом основании размещен и механизм изменения расстояния между проводками 36, содержащий двигатель 47, на валу которого закреплены звездочки 48, кинематически связанные цепными передачами 49 со звездочками 50 жестко установленных на дополнительных валах 51, концы которых снабжены резьбами 52, которые взаимодействуют с гайками 53, каждая из которых жестко смонтирована в ползушке 54, установленной в дополнительных направляющих 55, закрепленных на основании 11 перпендикулярно направляющим 13 каретки 15.

В свою очередь каждая ползушка 54 снабжена направляющими 56 для монтажа нижних цилиндрических концов зубчатых реек 37.

Кантователь 5 с захватами 57 для приема заготовки 2 с проводок 36 перекладчика 4 смонтирован на концах грейферных линеек 6 и выполнен в виде двух кожухов 58, каждый из которых содержит два замкнутых контура 59 и 60, состоящих из кинематически связанных посредством зубчатых ремней 61 и 62 шкивов 63 66, жестко установленных на валах 67 69, смонтированных в подшипниковых узлах 70 в упомянутом корпусе. Зубчатый ремень 61 контура 59 жестко связан с кронштейном 71, неподвижно установленном на станине пресса 8. Шкивы 63 служат для регулировки натяжения зубчатых ремней 61, 62. Шкив 64 контура 59 смонтирован на валу 68 совместно со шкивом 65 контура 60, второй шкив 66 которого смонтирован на полом валу 69, снабженном внутренними шлицами, на одном торце которого закреплена крышка 72 с отверстием под регулировочный винт 73, снабженный головкой под ключ, а с другой стороны в полость вала 69 вставлен шлицевой вал 74 с внутренней резьбой под винт 73.

На шлицевом валу 74 закреплена направляющая 75, на которой смонтированы захваты 57, содержащие корпус 76, регулировочный винт 77 и зубчатые секторы 78 с захватными губками 79, приводимыми в движение от силового цилиндра 80.

Автоматическая линия для штамповки крупногабаритных деталей работает следующим образом.

По получении от программируемого контроллера 9 командного сигнала на совершение рабочего хода, устройство 1 для подачи заготовок 2 совершает рабочий ход и подает заготовку в пресс 3, который по получению от контроллера 9 командного сигнала на совершение рабочего хода ползуна осуществляет рабочий ход. При ходе ползуна пресса 3 вверх, в соответствии с программой, контроллер 9 подает командный сигнал на включение двигателя 30 привода каретки 15 с клещами 27 и перемещение последних в зону отштампованной в прессе 3 заготовки 2, поднятой на уровень выгрузки, с последующим захватом ее клещами 27. После чего дается команда на реверс двигателя 30 и заготовка 2, зажатая клещами 27, подается на проводки 36 перекладчика 4, а клещи 27 раскрываются и занимают исходное положение.

Следующим командным сигналом включается двигатель 46 и посредством кинематической связи звездочек 43 и 45, цепной передачи 44, а также ведущей 39 и ведомой 38 шестерен проводки 36, установленные на зубчатых рейках 37, поднимаются вверх вместе с уложенной на них заготовкой 2, а каретка 15 с клещами 27 совершает обратный ход, перемещаясь под заготовкой в исходное положение. Очередным командным сигналом происходит реверсирование двигателя 46, в результате чего проводки 36 с заготовкой 2 опускаются, укладывая последнюю на ложементы 29 каретки 15. Затем цикл работы повторяется, т.е. каретка 15 с клещами 27 выгружает из пресса 3 очередную отштампованную заготовку 2 и перемещает ее на позицию I проводок 36, а предыдущая заготовка, находящаяся на ложементах 29 переносится на позицию II проводок 36.

Описанным ранее способом производится на позиции II подъем проводок 36 с заготовкой 2, которая зажимается захватными губками кантователя 5, срабатывающих через зубчатые секторы 78 при включении силового цилиндра 80. Упомянутый зажим заготовки производится на первой позиции грейферной подачи многопозиционного пресса 8.

Далее заготовка поднимается грейферными линейками 6 и перемещается по позициям обработки пресса 8 с одновременной кантовкой ее, в силу технологической надобности, вокруг оси III-III, проходящей близко к центру тяжести заготовки и укладывается затем на проводки грейферной подачи. Процесс кантования заготовки осуществляется посредством жесткой связи кронштейна 71 с зубчатым ремнем 61 контура 59, благодаря чему при возвратно-поступательном движении грейферных линеек относительно станины пресса 8 происходит перемещение зубчатых ремней 61, которые приводят во вращательное движение через шкивы 63 66, регулируемую по вылету винтом 73 направляющую 75, на которой смонтированы упомянутые захватные органы. Каретка 15 перекладчика 1 при подходе к прессу 3 делает выстой, а проводки 36 перекладчика при этом подняты и опускаются только после того, как клещи захватят заготовку в штампе этого пресса, обеспечивая передачу заготовки 2 с проводок 36 перекладчика 4 в течение холостого хода каретки и ее выстоя, допуская тем самым значительное рассогласование по циклу в процессе работы в линии прессов 3 и 8.

При этом упрощается регулировка механизмов линии при переходе с одного типоразмера штампуемой заготовки на другой, так как кантователь закреплен на грейферных линейках и устанавливается на нужный размер переналадкой грейферной подачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006323C1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2116855C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ ЛИСТОВОГО МАТЕРИАЛА | 1992 |

|

RU2043814C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1989 |

|

RU1633592C |

| Грейферная подача для транспортировки листового материала вдоль линии прессов | 1983 |

|

SU1090475A1 |

| Грейферный перекладчик к штамповочному прессу | 1983 |

|

SU1159699A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

| Многопозиционный пресс для горячей объемной штамповки | 1985 |

|

SU1279716A1 |

Использование: изобретение относится к кузнечно-прессовому машиностроению, в частности к установкам для производства штамповок половин бензобаков. Сущность изобретения: линия позволяет оптимально решить задачу повышения производительности, надежности и улучшения условий эксплуатации посредством упрощения и сокращения времени на ее переналадку, решению упомянутой задачи способствует снабжение кантователя приводом, задействованным посредством зубчатых ремней 61 и 62 от возвратно-поступательного движения грейферных линеек, причем зубчатый ремень 61 жестко связан с кронштейном 71, неподвижно установленным на станине пресса. 6 ил.

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ,содержащая установленные в технологической последовательности на одной оси устройства для подачи заготовок, пресс черновой штамповки, перекладчик с приводной кареткой и ложементами, кантователь с клещевыми захватами и пресс чистовой вырубки с подающим механизмом, а также общую систему управления приводами всех механизмов, отличающаяся тем, что кантователь с клещевыми захватами смонтирован в двух корпусах, расположенных на концах линеек грейферной подачи пресса чистовой вырубки, каждый из которых содержит два замкнутых контура, состоящих из кинематически связанных посредством зубчатых ремней шкивов, жестко установленных на валах, смонтированных в подшипниковых узлах в упомянутом корпусе и снабженных по наружной поверхности профилем, соответствующим профилю зубчатых ремней, а зубчатый ремень одного из контуров жестко связан с кронштейном, неподвижно установленным на станине пресса чистовой вырубки, причем, шкив упомянутого контура смонтирован на одном валу со шкивом другого контура, второй шкив которого смонтирован на полом валу с внутренними шлицами, на одном торце которого закреплена крышка с отверстием под регулировочный винт, внутри полого вала смонтирован шлицевой вал с внутренней резьбой под упомянутый регулировочный винт, а на другом торце шлицевого вала закреплена направляющая в виде поперечины, на которой смонтированы с возможностью перемещения захватные органы кантователя.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-08-09—Публикация

1992-08-20—Подача