Изобретение относится к технологии изготовления изделий из композиционного материала и может быть использовано для получения методом автоклавного формования конструкций таких агрегатов, как крыло, оперение, механизация крыла и оперения летательного аппарата, а также створок грузового отсека и т.п.

Известна оснастка для формования агрегатов из композиционного материала (Абибов А.Л. и др. Технология самолетостроения. - М.: Машиностроение, 1970, стр.486), содержащая совокупность формообразующих элементов внутренней части оснастки, выполненных из металла и имеющих форму внутренних полостей агрегата. В процессе изготовления агрегата элементы внутренней части оснастки устанавливаются вплотную друг к другу на общем жестком основании после того, как на них выложат слои композиционного материала.

Такой подход использован, в частности, в способе изготовления панели из композиционного материла (патент РФ 1777297, В 64 С 3/26), в котором слои композиционного материала выкладывают на блоки металлической оснастки, затем производят сборку блоков с образованием формообразующей поверхности, вставляют усиливающие элементы конструкции, выкладывают остальные слои композиционного материала и проводят формование панели.

Однако таким образом нельзя изготовить агрегат двоякой кривизны и сужающегося сечения, так как жесткие металлические элементы внутренней части оснастки невозможно будет извлечь после автоклавного формования агрегата из композиционного материала. Изготовление же этих элементов разборными существенно увеличит трудоемкость изготовления оснастки и агрегата в целом, что приведет к нецелесообразности применения данной оснастки для подобных конструкций агрегатов. Кроме того, при множестве элементов внутренней части оснастки (то есть при многостенной конструкции агрегата из композиционного материала), а также при небольшой относительной высоте этих элементов в процессе автоклавного формования невозможно создать необходимое давление на внутренние стенки агрегата, что приведет к очень низкой прочности стенок (для качественного формования композиционного материала необходимо давление в шесть атмосфер). Еще одним недостатком или ограничением вышеуказанной оснастки является неточная и некачественная поверхность, не связанная с жестким основанием. Поэтому такая оснастка может иметь очень ограниченное применение, например, для плоских небольших створок, где требования к внутреннему контуру невысокие. Но она не может быть применена к таким агрегатам как крыло, оперение и т.д., где требуются высокие прочностные характеристики отформованного материала и высокая точность наружной поверхности агрегата с двумя аэродинамическими поверхностями, которые могут иметь двоякую кривизну.

Известны также способы формования полых изделий, в которых давление передается через стенки раздутого эластичного мешка, размещаемого внутри изделия, заполняемого жидкостью или газом. По окончании формования среда, наполняющая мешок, удаляется и мешок вынимается. Такой способ описан, в частности, в а. с. СССР 431733, кл. В 64 С 27/46. Так как эластичный мешок не способен держать форму полости изделия, то заготовку собирают из отдельных пакетов открытого контура, выложенных и предварительно отпрессованных с частичным склеиванием слоев и частичной полимеризацией связующего на специальных оправках в автоклаве. Недостатком этого способа является его сложность и трудность применения для формования изделий объемного и сложного каркаса.

Попытка объединить подход, использующий формообразующие элементы внутренней части оснастки, и подход, использующий эластичные оболочки, сделаны в следующих двух изобретениях.

Способ изготовления полых панельно-каркасных конструкций (патент RU 2030336, B 64 F 5/00) включает изготовление заготовки путем выкладки слоев препрега верхней и нижней обшивок, раскроенных по шаблонам, формирование каркаса на выложенной послойно на поверхности пресс-формы заготовке нижней обшивки путем последовательной установки цулаг, количество, расположение и форма которых соответствует конструкции изделия, и выкладки подкрепляющих элементов, укладку заготовки изделия в пресс-форму и укладку на каркас твердых оправок с эластомерной герметичной оболочкой, формование верхней части конструкции изделия аналогичным образом, прессование и последующее удаление оправок из изделия.

Часть цулаг выполнена с замкнутыми герметичными полостями, заполненными легкокипящей жидкостью. Твердые оправки упрощенной конструкции покрыты герметичными эластомерными оболочками, которые под воздействием горячего воздуха, подаваемого под давлением в оправки, прессуют и воздействуют на цулаги, выполненные из эластомерного материала. Цулаги, воспринимая давление герметичной оболочки, непосредственно участвуют в формовании изделия. Попадая в пресс-форму, воздух под давлением ее одновременно нагревают до требуемой температуры прессования.

Недостатком этого способа является сложность изготовления цулаг и их фиксации в объемной конструкции. Внутри чехла находится жесткая оснастка, которую можно вынимать после формования агрегата только в расширяющийся контур, что существенно ограничивает область ее применения. Множество цулаг из эластомерного материала не обеспечивают качественное формование в углах конструкции, т. к. не создают необходимое для формования давление. В целом эти оснастка и способ изготовления полых конструкций имеют существенное ограничение по области применения, т.к. не обеспечивают изготовления объемных конструкций, имеющих множество стенок.

Описанное в а.с. СССР 1785910 (В 29 С 43/12, 43/20 // В 29 К 105:04; B 29 L 9: 00) устройство для изготовления слоистой конструкции из композиционного материала содержит форму, оправки с замкнутыми эластичными чехлами, средства для подачи рабочей среды под давлением, нагрева и охлаждения изделия. С целью повышения качества изделия эластичные чехлы снабжены жесткими пластинами, размещенными в стенке этих чехлов ближе к изнаночной их стороне в соответствии с формуемыми поверхностями. При изготовлении изделия композиционный материал укладывают на оправки с установленными на них замкнутыми эластичными чехлами и на нижнюю часть оснастки, потом оправки укладывают на нижнюю часть оснастки, выкладывают верхнюю обшивку, смыкают форму и подают в полости чехлов рабочую среды определенной температуры под давлением, а затем в эти полости подают хладагент.

Эта оснастка обеспечивает качество и быстрый съем изделия. Однако она имеет существенный недостаток, который заключается в том, что она не позволяет изготовить изделие со сложной формой внутренних полостей. Причина этого в том, что оправки, на которые надеты чехлы, поверх которых укладывают слои композиционного материала, выполняют функцию образования формы, которую будут иметь полости изделия, являются стальными и неразъемными. При некоторых формах полостей оправки не смогут быть извлечены из изделия.

Наиболее близким к предлагаемому способу является способ, описанный в SU 1777297, а наиболее близкой к предлагаемому устройству - оснастка, описанная в SU 1785910.

Задачей предлагаемой группы изобретений является изготовление из композиционного материала агрегатов модульной конструкции повышенной сложности, в том числе двойной кривизны и со сложной формой полостей, с высоким уровнем прочностных характеристик формуемого агрегата, высокой точностью по внешнему контуру и низкой трудоемкостью изготовления агрегата, например крыла летательного аппарата, за счет исключения процесса подгонки и доводки как до, так и после процесса автоклавного формования. Группа изобретений охарактеризована совокупностью признаков, раскрытых в формуле изобретений.

Поставленная задача решается с помощью способа формования агрегатов из композиционного материала, в котором выкладывают слои композиционного материала на элементы внутренней части оснастки, соединяют их по боковым граням на общем основании и выкладывают дополнительные слои, после чего проводят автоклавное формование и извлекают элементы внутренней части оснастки из отформованного агрегата, отличающегося тем, что перед автоклавным формованием проводят нагрев композиционного материала до температуры, лежащей в диапазоне от температуры плавления легкоплавкого материала внутренней части оснастки до температуры желатинизации связующего композиционного материала, выдерживают эту температуру до полного расплавления упомянутого легкоплавкого материала, после автоклавного формования разбирают внешнюю часть оснастки и извлекают элементы внутренней части оснастки.

В этом способе производят нагрев только тех элементов внутренней части оснастки, которые не могут быть извлечены по своим конструктивным особенностям.

Предлагается также оснастка для формования агрегатов из композиционного материала, содержащая совокупность элементов внутренней части оснастки, которые имеют форму соответствующих внутренних полостей агрегата и представляют собой герметичные эластичные чехлы, заполненные формообразующим материалом, снабженные штуцерами и выполненные с возможностью установки на внешней части оснастки, выполненной в виде жесткого основания, а также дополнительные жесткие элементы, отличающаяся тем, что упомянутый материал является легкоплавким, с температурой плавления ниже температуры желатинизации связующего композиционного материала, а дополнительные жесткие элементы соединены между собой и с основанием и образуют негативную часть оснастки по наружному контуру агрегата.

Штуцеры чехлов снабжены обратным и предохранительным клапанами, а предохранительный клапан тарирован на давление формования.

В качестве легкоплавкого материала может быть использован парафин.

Связь между существенными признаками предлагаемых изобретений и техническим результатом заключается в следующем.

Выполнение элементов внутренней части оснастки в виде замкнутых герметичных эластичных чехлов, заполненных легкоплавким материалом, позволяет

- на этапе выкладки слоев композиционного материала зафиксировать форму внутренних полостей агрегата, т.к. на этом этапе упомянутый материал находится в твердой фазе,

- в процессе автоклавного формования обеспечить необходимое постоянное давление на все стенки агрегата из композиционного материала, а также принудительное распрямление волокон выложенных слоев под действием того же давления на внутреннюю поверхность стенок агрегата, что в обоих случаях приводит к обеспечению высоких прочностных характеристик композиционного материала. Это объясняется тем, что при формовании композиционного материала толщина пакета выложенных слоев уменьшается примерно в два раза под действием давления формования, равного 6 атмосфер, для композиционного материала на основе углеродных волокон, например, марки ЭЛУР-0,08П. При уменьшении толщины пакета слоев композиционного материала внутренний контур полостей агрегата увеличивается в объеме, но эластичность герметичных чехлов элементов внутренней части оснастки позволяет им следовать изменениям внутреннего контура, что обеспечивает постоянное необходимое давление на стенки агрегата.

Выбор легкоплавкого материала с температурой плавления меньше температуры желатинизации связующего композиционного материала позволяет получить качественное формование композиционного материала, так как для этого нужно обеспечить необходимое давление на стенки агрегата до температуры желатинизации связующего, то есть после расплавления легкоплавкого материала.

Наличие дополнительных жестких элементов в виде негативной части оснастки дает возможность получить качественную и точную поверхность всего наружного контура агрегата, например обеих аэродинамических поверхностей крыла летательного аппарата. Это также исключает процесс доводки (подгонки) теоретического контура, что приводит к снижению трудоемкости изготовления всего агрегата.

Наличие штуцера с обратным и предохранительными клапанами на стенке герметичного чехла позволяет заполнить внутренний объем чехла необходимым количеством легкоплавкого материала в жидкой фазе. Можно также слить излишек жидкости, например, в процессе извлечения оправки через отверстие в агрегате сечением меньше сечения оправки.

Наличие предохранительного клапана, тарированного на давление режима формования, позволяет обеспечить формование композиционного материала в полостях.

Использование в качестве легкоплавкого материала парафина позволяет снизить стоимость оснастки. Свойство парафина уменьшать объем при отверждении жидкой фазы облегчает извлечение элементов внутренней части оснастки после формования.

Нагрев агрегата перед автоклавным формованием композиционного материала в диапазоне температур от температуры плавления легкоплавкого материала до температуры желатинизации связующего композиционного материала необходим для того, чтобы превратить твердое содержимое элементов внутренней части оснастки в жидкую среду для формования композиционного материала. Только после этой операции можно обеспечить полноценный качественный режим автоклавного формования композиционного материала с давлением изнутри, то есть действующим на внутренние стенки агрегата.

Нагрев элементов внутренней части оснастки до температуры плавления легкоплавкого материала после окончания формования композиционного материала позволяет извлечь их из замкнутых полостей агрегата в случае сужающегося контура или через отверстие в стенке агрегата, что позволяет расширить возможности применения способа и оснастки. Исключение нагрева тех элементов внутренней оснастки, которые и так могут быть извлечены (например, при расширяющемся контуре) снижает энергоемкость процесса и снижает трудоемкость восстановления оснастки для ее повторного применения.

В целом предлагаемые способ и оснастка для изготовления агрегатов из композиционного материала позволяют получить качественные конструкции сложных агрегатов разнообразных аэродинамических поверхностей модульной конструкции за один процесс автоклавного формования. Это существенно упрощает процесс сборки за счет исключения крепежных элементов и дополнительных деталей и исключает трудоемкий процесс подгонки. В конечном итоге это приводит к снижению веса агрегата и трудоемкости его изготовления.

Возможность осуществления приведенной группы изобретений подтверждается описанием со ссылками на фигуры 1-3.

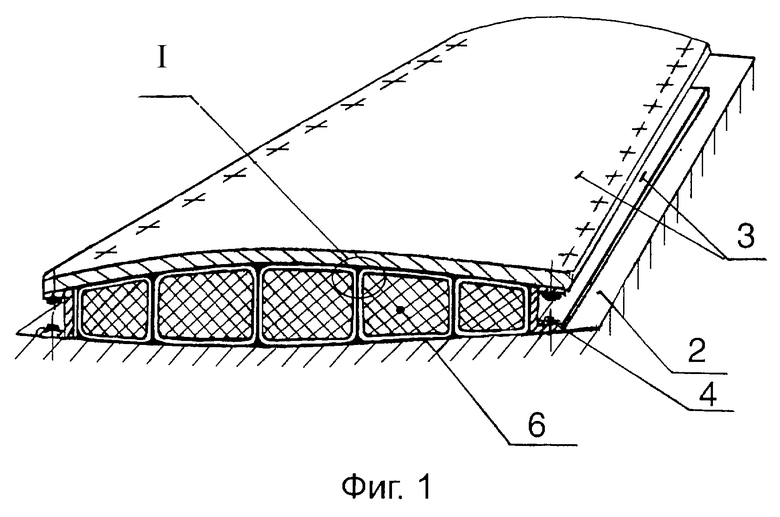

На фиг.1 изображен разрез общего вида оснастки в сборе в аксонометрии.

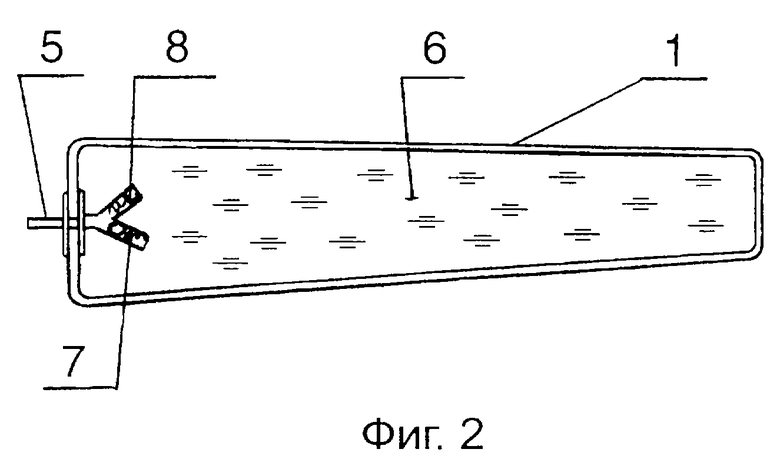

На фиг.2 показано сечение элемента внутренней части оснастки.

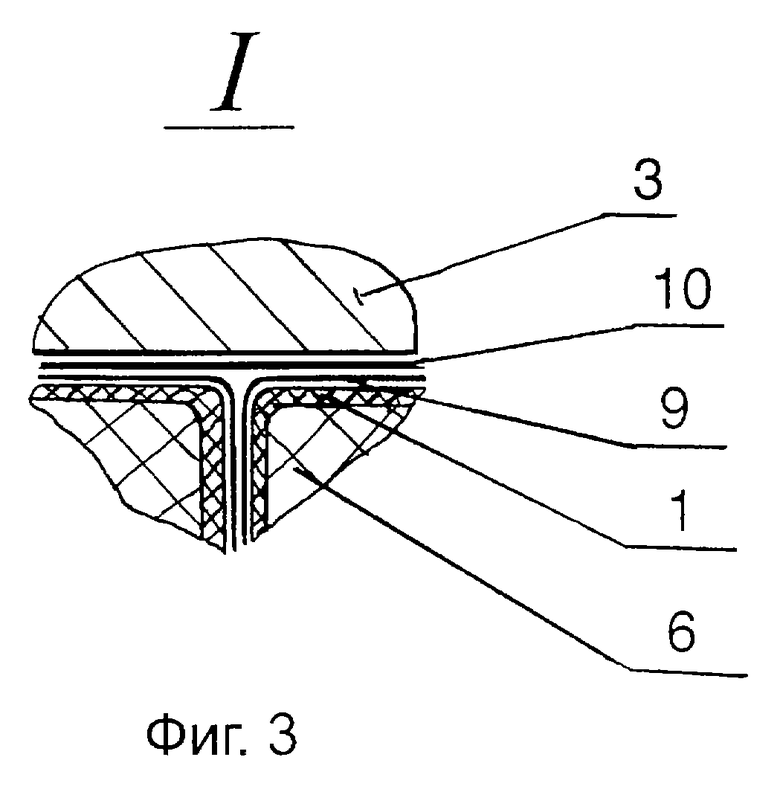

На фиг. 3 приведен увеличенный фрагмент выкладки композиционного материала на элементы внутренней части оснастки.

Оснастка для формования агрегатов из композиционного материала включает совокупность элементов внутренней части, выполненных в виде замкнутых герметичных эластичных чехлов (1) из листовой резины толщиной 1-2 мм. Внешние поверхности чехлов повторяют формы соответствующих внутренних полостей агрегата в начале процесса, на стадии выкладки слоев композиционного материала, т. к. находящийся в чехлах (1) легкоплавкий материал (6) на этом этапе находится в твердом состоянии и тем самым определяет форму полостей агрегата.

Элементы внутренней части выполнены так, что они могут быть установлены на внешней части оснастки, состоящей из основания (2) и дополнительных жестких элементов (3) негативной части оснастки. Сборка внешней части оснастки может производиться крепежным элементом (4).

На одной из стенок каждого чехла (1) смонтирован штуцер (5) для подачи легкоплавкого материала (6) внутрь чехла (1) и его слива (см. фиг.2). Штуцер (5) снабжен обратным клапаном (7) и предохранительным клапаном (8), регулирующими давление и слив легкоплавкого материала (6) в жидкой фазе.

Легкоплавкий материала должен быть выбран таким, чтобы его температура плавления была ниже температуры желатинизации связующего композиционного материала. Для композиционного материала на основе углеродных волокон, например, марки ЭЛУР-0,08П можно применить связующее марки ЭНФБ с температурой желатинизации ~ 130oС. В этом случае в качестве легкоплавкого материала можно применить парафин с температурой плавления ~ 90oС, который при отверждении жидкой фазы уменьшает свой первоначальный объем, что облегчает извлечение элементов внутренней части оснастки после автоклавного формования.

Предлагаемая оснастка может быть использована для осуществления предлагаемого способа формования агрегатов из композиционного материала (например, крыла летательного аппарата), состоит в следующем.

Слои (9) композиционного материала (см. фиг.3) выкладывают на каждый из элементов внутренней части оснастки. После этого соединяют их боковыми гранями на общем основании (2) и выкладывают дополнительные слои (10) композиционного материала. Затем устанавливаются дополнительные жесткие элементы (3) негативной части оснастки, которые скрепляются между собой и с основанием (2) крепежными элементами (4).

Агрегат подготавливают для автоклавного формования и помещают внутрь автоклава.

Перед формованием агрегат нагревают внутри автоклава до температуры, находящейся в диапазоне от температуры плавления легкоплавкого материала до температуры желатинизации связующего (в описанном выше сочетании материалов в диапазоне 90oС<tнагр.<130oС). Выбор температуры обусловлен тем, что при tнагр.<90oС легкоплавкий материал (например, парафин), содержащийся в герметичном чехле (1), находится в твердой фазе и не может быть средой для формования, а при tнагр.>130oС связующее находится в упругом нетекучем состоянии и препятствует сжатию (утонению) стенок агрегата, что приводит к пористости в материале и завышенному процентному содержанию связующего в структуре композиционного материала, что в конечном итоге приводит к низкой прочности отформованного композиционного материала.

Температуру в указанном диапазоне поддерживают в течение времени, необходимого для полного расплавления легкоплавкого материала (6) в чехлах (1). Это время прямо пропорционально объемным характеристикам элементов внутренней оснастки и может быть определено экспериментально.

Осуществляют автоклавное формование. Для указанного выше сочетания материалов его проводят при температуре 175oС, давлении 6 атмосфер в течение 5-6 часов.

После этого извлекают готовый агрегат из автоклава, разбирают негативную часть оснастки из полостей агрегата. Те элементы внутренней части оснастки, которые не могут быть извлечены по своим конструктивным особенностям из полостей агрегата, нагревают до температуры плавления легкоплавкого материала (6) внутри чехлов (1), после чего легко извлекают.

Конструкция оснастки и способ изготовления агрегатов из композиционного материала позволяют получать сложные агрегаты модульной конструкции за одну стадию автоклавного формования, что в комплексе значительно уменьшает вес конструкции и трудоемкость ее изготовления. По сравнению со "сборными" агрегатами из композиционного материала вес снижается на 20-30%, а трудоемкость изготовления - на 30-40%.

Кроме того, применение данной оснастки дает возможность формовать композиционный материал агрегатов без использования дорогостоящих и энергоемких автоклавов, а производить этот процесс в термошкафах или специальных комнатах. Это может быть особенно актуально при габаритах агрегатов, превышающих вместимость автоклава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ С ВНУТРЕННИМИ СТЕНКАМИ | 2012 |

|

RU2522725C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2348526C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2185285C2 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2603798C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| Способ изготовления эластичного формующего элемента | 2020 |

|

RU2743700C1 |

| Устройство для вакуумавтоклавного формования | 1982 |

|

SU1039730A1 |

| Способ нанесения слоистых теплозащитных композиционных материалов на крупногабаритные конструкции | 2022 |

|

RU2793800C1 |

Изобретение предназначено для изготовления изделий из композиционного материала и может быть использовано для получения методом автоклавного формования конструкций таких агрегатов, как крыло, оперение, механизация крыла и оперение летательного аппарата, а также створок грузового отсека и т. п. Способ формования агрегатов из композиционного материала включает выкладывание слоев композиционного материала на элементы внутренней части оснастки, соединение их по боковым граням на общем основании и выкладывание дополнительных слоев. После этого проводят автоклавное формование и извлекают элементы внутренней части оснастки из отформованного агрегата. Перед автоклавным формованием проводят нагрев композиционного материала до температуры, лежащей в диапазоне от температуры плавления легкоплавкого материала внутренней части оснастки до температуры желатинизации связующего композиционного материала, выдерживают эту температуру до полного расплавления упомянутого легкоплавкого материала. После автоклавного формования разбирают внешнюю часть оснастки и извлекают элементы внутренней части оснастки. Оснастка для формования агрегатов из композиционного материала содержит совокупность формообразующих элементов внутренней части оснастки, выполненных в виде снабженных штуцерами эластичных герметичных чехлов и имеющих форму соответствующих внутренних полостей агрегата, выполненных с возможностью установки на внешней части оснастки, выполненной в виде жесткого основания. В качестве материала формообразующих элементов используют легкоплавкий материал с температурой плавления ниже температуры желатининизации связующего композиционного материала. Внешняя часть оснастки снабжена соединенными между собой и с основанием дополнительными жесткими элементами. Технический результат заключается в изготовлении из композиционного материала агрегатов модульной конструкции повышенной сложности, в том числе двойной кривизны и со сложной формой полостей, с высоким уровнем прочностных характеристик формуемого агрегата. 2 с. и 3 з.п.ф-лы, 3 ил.

| SU 1777297 A1, 20.05.1997 | |||

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| Способ изготовления пластмассовых изделий | 1975 |

|

SU566738A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| Устройство для вакуумного прессования трехслойных панелей из армированных пластиков | 1990 |

|

SU1813654A1 |

| Пресс-форма для изготовления полимерных изделий | 1986 |

|

SU1407820A1 |

Авторы

Даты

2003-11-27—Публикация

2001-10-31—Подача