Изобретение относится к технологии изготовления слоистых изделий объемной формы, содержащих замкнутые полости с малой геометрической высотой, в частности к способам изготовления аэродинамических поверхностей летательных аппаратов, их корпусов или отсеков, и других полых панельно-каркасных конструкций из неметаллических композитных материалов.

Из уровня техники известны технологии изготовления изделий из слоистых композитных материалов объемной формы, содержащих замкнутые полости с малой геометрической высотой.

Из изобретения RU 2030336, МПК B64F 5/00, дата публикации 15.03.1995, [1], известен способ изготовления конструкций, содержащих полости с малой геометрической высотой, включающий изготовление раскроенных по шаблонам заготовки слоев препрега, изготовление формообразующих твердых оправок, выкладку на твердую поверхность формующей оправки слоев препрега, установку выложенных заготовок в пресс-форму, прессование при нагревании оправок, размещенных внутри заготовки конструкции, и удаление оправок из изделия после прессования.

Недостатком способа [1] является выполнение полых конструкций открытыми, по меньшей мере, с одной стороны для удаления после формования оправок.

Из изобретения RU 2217309, МПК B29C 51/28, B29C 51/30, B29C 43/12, B64F 5/00, дата публикации 27.11.2003 [2], известен способ изготовления конструкций, содержащих замкнутые полости с малой геометрической высотой, включающий изготовление раскроенных по шаблонам заготовки слоев препрега, изготовление формообразующих твердых оправок из слепочной массы, соответствующих по форме внутренним полостям изделия, укладку слоев заготовок препрега на подготовленные твердые оправки, сборку в пресс-форме отдельных заготовок со своими формообразующими элементами оснастки в единую заготовку конструкции, прессование путем нагрева пресс-формы с заготовками и размещенными в замкнутых полостях внутри заготовки формующими оправками, выполненными из слепочной массы, и удаление слепочной массы из внутренней полости после формования.

Особенностью способа [2], принятого в качестве наиболее близкого аналога, является выполнение слепочной массы в виде легкоплавкого материала, например парафина, который заливается в предварительно изготовленный по форме полости изделия герметичный мешок, охлаждается в нем, образуя вместе с мешком твердую оправку, а при формовании изделия переходит в жидкое агрегатное состояние и может быть вылит из оправки после формования для облегчения ее удаления из отформованной полости изделия. Это приводит к увеличению продолжительности изготовления конструкций и энергозатрат в связи с необходимостью прогрева до полного расплавления легкоплавкого материала, но не обеспечивает гарантированного удаления оправки (парафина) и мешка из полости изделия через малое отверстие в его стенке, что является недостатком данного способа.

Технический результат изобретения состоит в уменьшении энергозатрат при уменьшении продолжительности изготовления.

Технический результат также состоит в сокращении времени размещения пресс-формы с конструкцией в технологическом оборудовании, обеспечивающем нагрев при формовании.

Сущность изобретения заключается в следующем.

Способ изготовления конструкций, содержащих замкнутые полости с малой геометрической высотой, как и в наиболее близком аналоге [2], включает изготовление раскроенных по шаблонам заготовки слоев препрега, изготовление формообразующих твердых оправок из слепочной массы, соответствующих по форме внутренним полостям изделия, укладку слоев заготовок препрега на подготовленные твердые оправки, сборку в пресс-форме отдельных заготовок со своими формообразующими элементами оснастки в единую заготовку конструкции, прессование путем нагрева пресс-формы с заготовками и размещенными в замкнутых полостях внутри заготовки формующими оправками, выполненными из слепочной массы, и удаление слепочной массы из внутренней полости после формования, но в отличие от наиболее близкого аналога [2] оправки из слепочной массы выполняют из материала с высоким коэффициентом линейного расширения и низкими механическими свойствами, оправки из слепочной массы обертывают антиадгезионной пленкой, после формования слепочную массу оправки разрушают и удаляют из замкнутой полости через одиночное отверстие небольших размеров.

Способ характеризуется тем, что слепочная масса выполнена на кремний-органической основе.

Способ характеризуется тем, что слепочная масса выполнена на основе натриевых солей высших жирных кислот, например обезвоженного твердого мыла.

Способ характеризуется тем, что слепочную массу разрушают инструментом с ультразвуковым наконечником. Изобретение поясняется чертежами.

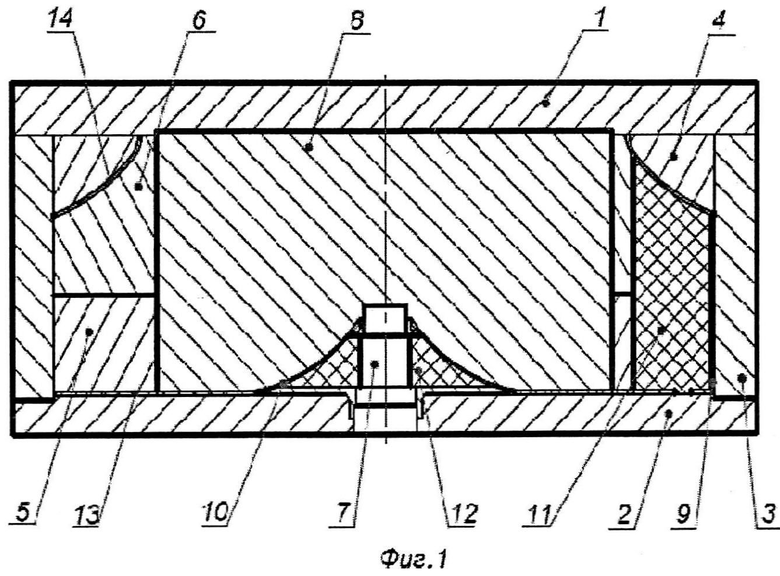

На фиг.1 представлен разрез пресс-формы с размещенной в ней конструкцией.

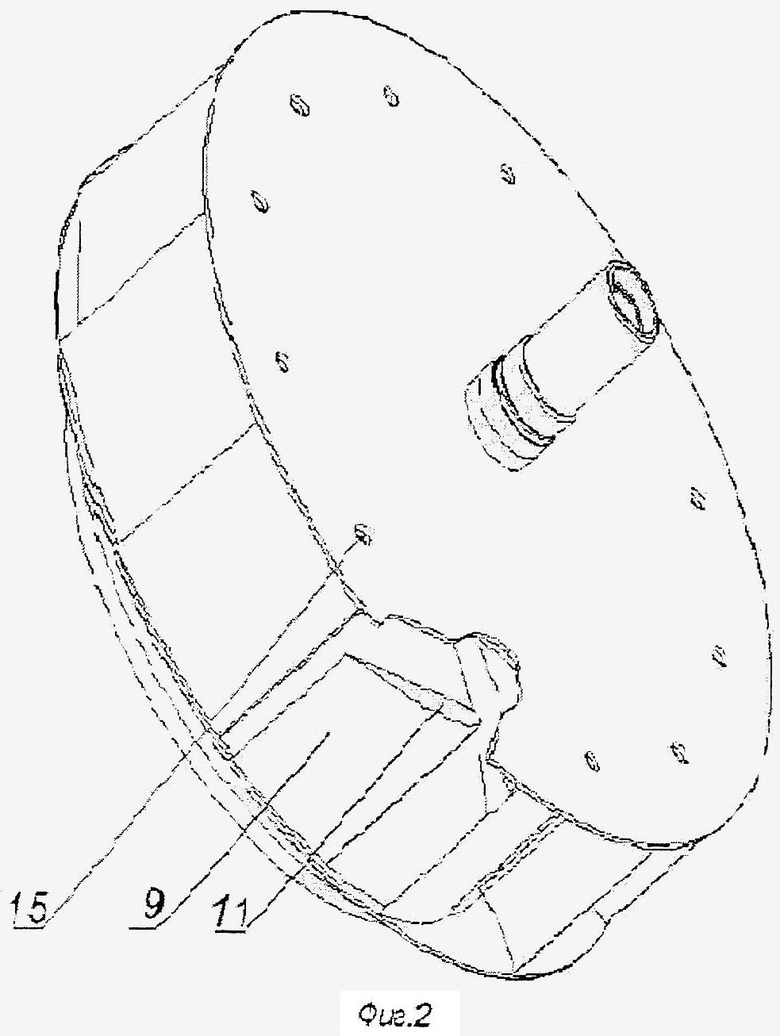

На фиг.2 представлен общий вид конструкции с полостями с малой геометрической высотой, изготовленной с использованием заявленного изобретения.

Способ изготовления конструкций, содержащих замкнутые полости с малой геометрической высотой, реализуется следующим образом:

- изготавливают раскроенные по шаблонам заготовки слоев препрега;

- изготавливают твердые оправки из слепочной массы с высоким коэффициентом линейного расширения и низкими механическими свойствами, соответствующие по форме внутренним полостям изделия, и обертывают их антиадгезионной пленкой;

- укладывают слои заготовок препрега на подготовленные твердые оправки;

- собирают в пресс-форме отдельные заготовки со своими формообразующими элементами оснастки в единую заготовку конструкции;

- осуществляют прессование путем нагрева пресс-формы с заготовками и размещенными в замкнутых полостях внутри заготовки формующими оправками, выполненными из слепочной массы;

- после формования слепочную массу оправки разрушают и удаляют из внутренней полости через одиночное отверстие небольших размеров.

В предпочтительном варианте реализации способа слепочную массу выполняют на кремнийорганической основе, или на основе натриевых солей высших жирных кислот, например, в виде обезвоженного твердого мыла, а слепочную массу разрушают инструментом с ультразвуковым наконечником.

Реализация способа поясняется примером выполнения оснастки для формования радиального рабочего колеса вентилятора.

Способ осуществляют в пресс-форме, содержащей верхнюю 1 и нижнюю 2 плиты, разъемную обечайку 3, кольцо 4, сухари 5 и 6, ось 7 и центральную вставку 8 (фиг.1).

Отдельные заготовки лопаток 9 и заготовку центрального тела 10, выложенные на твердых оправках 11 и 12, выполненных из слепочной массы с высоким коэффициентом линейного расширения и низкими механическими свойствами, со своими формообразующими элементами оснастки собирают в единую заготовку конструкции, стягивают обечайкой 3, после чего на отогнутых краях заготовок лопаток 9 выкладывают задний 13 и передний 14 диски.

Полностью собранную пресс-форму помещают в технологическом оборудовании с элементами нагрева, например, между обогреваемыми плитами пресса (не показано). При этом задний 13 и передний 14 диски формуются прямым прессованием, а обшивки лопаток 9 и центрального тела 10 - за счет расширения при нагревании слепочной массы, из которой изготовлены оправки 11 и 12 этих элементов конструкции.

После охлаждения конструкции слепочную массу оправок 11, 12 разрушают и удаляют из внутренних полостей изделия через одиночные отверстия небольших размеров. Например, слепочную массу оправки 11 лопатки 9 удаляют через одиночное отверстие 15 небольших размеров (фиг.2).

В предпочтительном варианте реализации способа слепочную массу выполняют на кремнийорганической основе, или на основе натриевых солей высших жирных кислот, например, в виде обезвоженного твердого мыла, а разрушают слепочную массу оправок 11, 12 инструментом с ультразвуковым наконечником, например, ультразвуковым скалером (не показано).

Аналогичным образом могут изготавливаться такие элементы конструкции с замкнутыми внутренними полостями, как законцовки крыльев, закрылки, элероны, рули, триммеры рулей и т.п.

Достижение заявленного технического результата обеспечивается благодаря выполнению оправок из слепочной массы с высоким коэффициентом линейного расширения и низкими механическими свойствами, что по сравнению с наиболее близким аналогом [2] обеспечивает уменьшение энергозатрат при уменьшении продолжительности изготовления конструкций. Поскольку конструкция не должна находиться в нагретом состоянии при удалении слепочной массы оправок в технологическом оборудовании с элементами нагрева, также сокращается время размещения пресс-формы с конструкцией в технологическом оборудовании.

Представленная в описании изобретения совокупность признаков и пример реализации способа достаточны для реализации изобретения на любом специализированном предприятии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ КОНСТРУКЦИЙ С ВНУТРЕННИМИ СТЕНКАМИ | 2012 |

|

RU2522725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПАНЕЛЬНО-КАРКАСНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2030336C1 |

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ РУКОЯТИ ДЛЯ ХОККЕЙНОЙ КЛЮШКИ ИЗ ПОЛИМЕРНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2817450C1 |

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОРПУСОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507069C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДКРЕПЛЕННОЙ ОБОЛОЧКИ С МЕТАЛЛИЗИРОВАННЫМ ПОКРЫТИЕМ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2224653C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ РУЛЕВОГО ВИНТА ВЕРТОЛЕТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2614163C1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

Изобретение относится к способу изготовления конструкций из слоистых композитных материалов, содержащих замкнутые полости с малой геометрической высотой. Изготавливают раскроенные по шаблонам заготовки слоев препрега и формообразующие твердые оправки из слепочной массы, соответствующих по форме внутренним полостям изделия. Оправки из слепочной массы выполняют из материала с высоким коэффициентом линейного расширения и низкими механическими свойствами и обертывают антиадгезионной пленкой. Укладывают слои заготовок препрега на подготовленные твердые оправки. Затем собирают в пресс-форме отдельные заготовки со своими формообразующими элементами оснастки в единую заготовку конструкции. Осуществляют прессование путем нагрева пресс-формы с заготовками и размещенными в замкнутых полостях внутри заготовки формующими оправками, выполненными из слепочной массы. После формования слепочную массу оправки разрушают и удаляют из замкнутой полости через одиночные отверстия небольших размеров. Достигается уменьшение энергозатрат при уменьшении продолжительности изготовления конструкций. 3 з.п. ф-лы, 2 ил.

1. Способ изготовления конструкций, содержащих замкнутые полости с малой геометрической высотой, включающий изготовление раскроенных по шаблонам заготовок слоев препрега, изготовление формообразующих твердых оправок из слепочной массы, соответствующих по форме внутренним полостям изделия, укладку слоев заготовок препрега на подготовленные твердые оправки, сборку в пресс-форме отдельных заготовок со своими формообразующими элементами оснастки в единую заготовку конструкции, прессование путем нагрева пресс-формы с заготовками и размещенными в замкнутых полостях внутри заготовки формующими оправками, выполненными из слепочной массы, и удаление слепочной массы из внутренней полости после формования, отличающийся тем, что оправки из слепочной массы выполняют из материала с высоким коэффициентом линейного расширения и низкими механическими свойствами, оправки из слепочной массы обертывают антиадгезионной пленкой, после формования слепочную массу оправки разрушают и удаляют из замкнутой полости через одиночное отверстие небольших размеров.

2. Способ по п.1, отличающийся тем, что слепочная масса выполнена на кремнийорганической основе.

3. Способ по п.1, отличающийся тем, что слепочная масса выполнена на основе натриевых солей высших жирных кислот, например, в виде обезвоженного твердого мыла.

4. Способ по п.1, или 2, или 3, отличающийся тем, что слепочную массу разрушают инструментом с ультразвуковым наконечником.

| СПОСОБ ФОРМОВАНИЯ АГРЕГАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ОСНАСТКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2217309C2 |

| Способ изготовления лопастей | 1991 |

|

SU1822396A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛОЙ КОМПОЗИТНОЙ ЛОПАСТИ ВОЗДУШНОГО ВИНТА | 1994 |

|

RU2099188C1 |

| US 4169749 A, 02.10.1979 | |||

Авторы

Даты

2014-07-27—Публикация

2013-04-23—Подача