Изобретение относится к технике получения экстракционной фосфорной кислоты, широко используемой в производстве концентрированных удобрений и других фосфатсодержащих продуктов.

Известен способ получения экстракционной фосфорной кислоты концентрацией 45-48% P2O5, включающий обработку природного фосфатного сырья оборотными основым и промывным фильтратами и серной кислотой с введением соединений щелочных металлов, фильтрацию реакционной пульпы и промывку осадка полугидрата сульфата кальция водой [1].

Недостатком способа является необходимость введения дополнительного реагента, например соды, переход в осадок больших количеств водорастворимых соединений фтора (до 2% в пересчете а F), а также усиленное зарастание рабочих поверхностей оборудования отложениями фторсодержащих соединений и сульфата кальция, что обусловливает частые (один раз в 7 дней) остановки систем на промывку и чистку (Егодовой фонд рабочего времени не превышает 300 сут. при переработке качественного апатита [2].

Известен способ получения экстракционной фосфорной кислоты концентрации 35-36% P2O5, включающий обработку природного фосфатного сырья серной кислотой и оборотными основным и промывным фильтратами, фильтрацию реакционной пульпы и промывку осадка полугидрата сульфата кальция водой [3]. Способ позволяет достигать высокой интенсивности процесса при переработке высококачественного апатитового концентрата и получать полугидрат сульфата кальция, содержащий не более 0,4% фтора (преимущественно в виде водонерастворимого СаF2).

Недостаток способа - необходимость частых остановок систем на замену фильтровальной ткани и чистку и ремонт оборудования. При переработке высококачественного апатитового концентрата (39,4% P2O5, 0,2-0,3% Na2O, 0,30-0,45% Al2O3) остановки необходимы через 10 дней; при использовании сырья с большим содержанием примесей щелочных металлов (38,7-39,0% P2O5, 0,4-0,5% Na2O, 0,5-0,7 Al2O3) остановки, как показала практика действующих производств приходится осуществлять через 4-5 дней. В результате годовая производительность технологической системы падает на 10%.

Целью изобретения является увеличение производительности технологических систем (за счет сокращения зарастания оборудования и соответственно простоев на ремонт и чистку) при переработке природного фосфатного сырья с повышенным содержанием алюмосиликатов щелочных металлов. Указанная цель достигается предлагаемым способом получения экстракционной фосфорной кислоты, включающим обработку природного фосфатного сырья серной кислотой, оборотными основным и промывным фильтратами, фильтрацию реакционной пульпы с отделением осадка полугидрата сульфата кальция водой, в которую добавляют 0,05-0,10% H2SO4 и 0,02-0,10% H2SiF6, с получением промывного фильтрата, часть которого, отвечающего 5-40 ч. P2O5 на 100 ч. природного фосфатного сырья, присоединяют к продукционной фосфорной кислоте (части основного фильтрата). Для усиления достигаемого эффекта целесообразно промывной фильтрат отстаивать и присоединять к продукционной кислоте сгущенную часть, а оставшиеся 90-70% слива направлять на обработку природного сырья.

Отличием предлагаемого способа от известного решения являются промывка осадка водой, в которую введены небольшие количества серной (0,05-0,10%) и гексафторкремниевой (0,02-0,10% ) кислот, вывод с продукционной фосфорной кислотой (основным фильтратом) части промывного фильтрата, отвечающей 5-40 ч. P2O5 на 100 ч. природного фосфатного сырья. Дополнительным отличием является предварительное отстаивание промывного раствора с присоединением сгущенной части к продукционной кислоте. По известному способу промывку осадка осуществляют водой, весь промывной фильтрат без какой-либо подготовки направляют на обработку фосфатного сырья.

Предлагаемый способ разработан на основе анализа результатов обследования экстракционных систем Волховского алюминиевого завода работающих в полугидратном режиме на апатитовом концентрате с различным содержанием алюмосиликатов щелочных металлов. Указанные данные показали, что промывной фильтрат характеризуется существенно более высоким, чем основной относительным содержанием примесей щелочных металлов (и соответственно фтора), что обусловлено частичным растворением осадков кремнефторида и фторалюмината натрия в процессе промывки полугидрата сульфата кальция водой. В частности при переработке апатита, содержащего, %: 0,45 Na2O; 0,6 Al2O3; 3,0 фтора и 39,0 P2O5, массовые отношения Na2O:P2O5 и F:P2O5 в основном фильтрате составляют 0,0085 и 0,032, а в промывном - 0,015 и 0,044 соответственно. Следовательно, в процессе промывки осадка водой в промывной фильтрат переходят фторидные соединения щелочных металлов (Na2SiF6, NanAlF3+n), способствующие инкрустированию оборудования. На основе полученных данных был сделан вывод о том, что часть обогащенного примесями промывного фильтрата целесообразно выводить из системы, достигая тем самым более полного удаления данных примесей из реакционной массы, чем это возможно сделать при выводе всей продукционной кислоты в виде основного фильтрата. Поиск возможности повышения перевода указанных примесей в промывной фильтрат показал, что наилучшим в этом отношении является использование для промывки полугидрата кальция воды, в которую одновременно добавлены серная и гексафторкремниевая кислота в количествах 0,05-0,10 и 0,02-0,10% соответственно. В процессе закрепления промывного фильтрата (на третьей и вторых зонах вакуум-фильтра) часть фторсодержащих соединений переходит в твердую фазу, вызывая, с одной стороны, зарастание поверхностей оборудования, а с другой, создавая условия для полного их вывода из системы при осветлении и последующем отборе сгущенного промывного раствора.

П р и м е р 1. В экстрактор подают 30,5 т/ч апатитового концентрата с повышенным содержанием алюмосиликатов щелочных металлов (P2O5=39,0%; Na2O= 0,45% ; Al2O3=0,6%; F=3,10%), 29,6% т/ч серной кислоты (92%), 40,9 т/ч первого фильтрата (37,5% P2O5) и 47,8 т/ч второго фильтрата (20,6% P2O5). Экстракцию осуществляют при 95-100оС; при этом в газовую фазу удаляется 7,6 т/ч воды и 0,3 т/ч (2НF+SiF4). Образовавшиеся 140,9 т/ч пульпы направляют на вакуум-фильтр КВФ-50, где отделяют 69,7 т/ч основного (первого) фильтрата (37,5% P2O5). Осадок промывают кислотными фильтратами и 32,9 т/ч воды, которую предварительно готовят введением 36 кг/ч H2SO4 (92%) и 164 кг/ч Н2SiF6 (12%) в 32,7 т/ч чистой воды (состав промывной воды 0,1% H2SO4 и 0,06% H2SiF6. В результате образуется 50,7 т/ч второго фильтрата с концентрацией 20,6% P2O5. 2,9 т/ч второго фильтрата (0,6 т/ч P2O5 или 5 ч. P2O5 на 100 ч. P2O5 апатита) присоединяют к 28,8 т/ч первого фильтрата и выводят образовавшуюся смесь (31,7 т/ч) в виде продукционной кислоты (36% P2O5, 0,32% Na2O, 1,10% F, 0,42% Al2O3). Оставшуюся часть 40,9 т/ч первого фильтрата и 47,8 т/ч второго возвращают в экстрактор. В указанных условиях годовой фонд рабочего времени установки составляет 293 сут. по сравнению с 270 сут. при осуществлении процесса по прототипу в условиях переработки апатита аналогичного состава, а годовая производительность (с учетом механических потерь) 78,1 и 73,0 тыс. т P2O5 соответственно.

П р и м е р 2. В экстрактор подают 29,9 т/ч апатита состава аналогичного примеру 1, 29,0 т/ч серной кислоты (92%), 54,85 т/ч первого фильтрата (48,1% P2O5) и 31,0 т/ч второго фильтрата (27,15% P2O5). Экстракцию ведут при 95-100оС; при этом в газовую фазу удаляется 6,3 т/ч воды и 0,4 т/ч (2HF+SiF4). Образовавшиеся 138,1 т/ч пульпы направляют на вакуум-фильтр КВФ-50, где отделяют 68,4 т/ч основного (первого) фильтрата (48,1% P2O5). Осадок промывают кислотными фильтратами и 31,0 т/ч воды, которую предварительно готовят введением 15,4 кг/ч H2SO4 (92%) и 51,8 кг/ч H2SiF6 (12%) в 30,9 т/ч чистой воды (состав промывной воды 0,05% H2SO4 и 0,02% H2SiF6). В результате образуется 48,3 т/ч второго фильтрата с концентрацией 27,15% P2O5. 17,3 т/ч второго фильтрата (4,7 т/ч P2O5 или 40 ч. P2O5 на 100 ч. P2O5 апатита) присоединяют к 13,6 т/ч первого фильтрата и выводят образовавшуюся смесь (30,9 т/ч) в виде продукционной кислоты (36,0% P2O5, 0,25% Na2O, 0,82% F, 0,47% Al2O3). Оcтавшиеся 54,85 т/ч первого фильтрата и 31,0 т/ч второго фильтрата возвращают в экстрактор. В указанных услових годовой фонд рабочего времени установки составляет 295 сут., а годовая производительность 78,4 тыс.т P2O5.

П р и м е р 3. В экстрактор подают 29,9 т/ч апатита состава аналогичного примеру 1,29 т/ч серной кислоты (92%), 47,5 т/ч первого фильтрата (42% P2O5) и 39,1 т/ч второго фильтрата (23,4% P2O5). Экстракцию осуществляют при 95-100оС; при этом в газовую газу удаляется 6,9 т/ч воды и 0,4 т/ч (2HF+SiF4). Образовавшиеся 138,1 т/ч пульпы направляют на вакуум-фильтр КВФ-50, где отделяют 68,4 т/ч основного (первого) фильтрата (42% P2O5). Осадок промывают кислотными фильтратами и 31,6 т/ч воды, которую предварительно готовят введением 24 кг/ч H2SO4 (92%) и 263,3 кг/ч H2SiF6 (12%) в 31,3 т/ч чистой воды (состав промывной воды 0,07% Н2SO4 и 0,1% Н2SiF6). В результате образуется 49,1 т/ч второго фильтрата с концентрацией 23,4% P2O5. 10 т/ч второго фильтрата (2,33 т P2O5 в 1 ч или 20 ч. P2O5 на 100 ч. P2O5 апатита) присоединяют к 20,9 т/ч первого фильтрата и выводят образующуюся смесь (30,9 т/ч) в виде продукционной ки слоты (36% P2O5, 0,31% Na2O, 1,03% F, 0,40% Al2O3). Оставшиеся 47,5 т/ч первого фильтрата и 39,1 т/ч второго возвращают в экстрактор. В указанных условиях годовой фонд рабочего времени установки составляет 296 сут., а годовая производительность 79 тыс. т P2O5.

П р и м е р 4. В экстрактор подают 29,6 т/ч апатита состава аналогичного примеру 1, 28,6 т/ч серной кислоты (92%), 47,0 т/ч первого фильтрата (42% P2O5) и 38,7 т/ч осветленного второго фильтрата (23,5% P2O5). Экстракцию осуществляют при 95-100оС; при этом в газовую фазу удаляется 6,8 т/ч воды и 0,4 т/ч (2HF+SiF4). Образовавшиеся 136,7 т/ч пульпы направляют на вакуум-фильтр КВФ-50, где отделяют 67,7 т/ч основного (первого) фильтрата (42% P2O5). Осадок промывают кислотными фильтратами и 31,3 т/ч воды, которую предварительно готовят введением 23,8 кг/ч H2SO4 (92%) и 156,5 кг/ч H2SiF6 (12% ) в 31,1 т/ч чистой воды (состав промывной воды :0,07% H2SO4 и 0,06% H2SiF6). В результате образуется 48,6 т/ч второго фильтрата с концентрацией 23,4% P2O5, который отстаивают. Сгущенную часть второго фильтрата (содержащую повышенные количества соединений натрия, алюминия и фтора) в количестве 9,9 т/ч (2,32 т P2O5 или 20 ч. P2O5 на 100 ч. P2O5 апатита) присоединяют к 20,7 т/ч первого фильтрата и выводят образущуюся смесь (30,6 т/ч) в виде продукционной кислоты (36% P2O5, 0,33% Na2O, 1,00% F, 0,45% Al2O3). Оставшиеся 47 т/ч первого фильтрата и 38,7 т/ч осветленного второго возвращают в экстрактор. В указанных условиях годовой фонд рабочего времени установки составляет 320 сут., а годовая производительность 84,6 тыс. т P2O5. При осуществлении процесса заявленным способом без отстаивания второго фильтрата годовой фонд рабочего времени 310 сут., а годовая производительность 82 тыс.т P2O5.

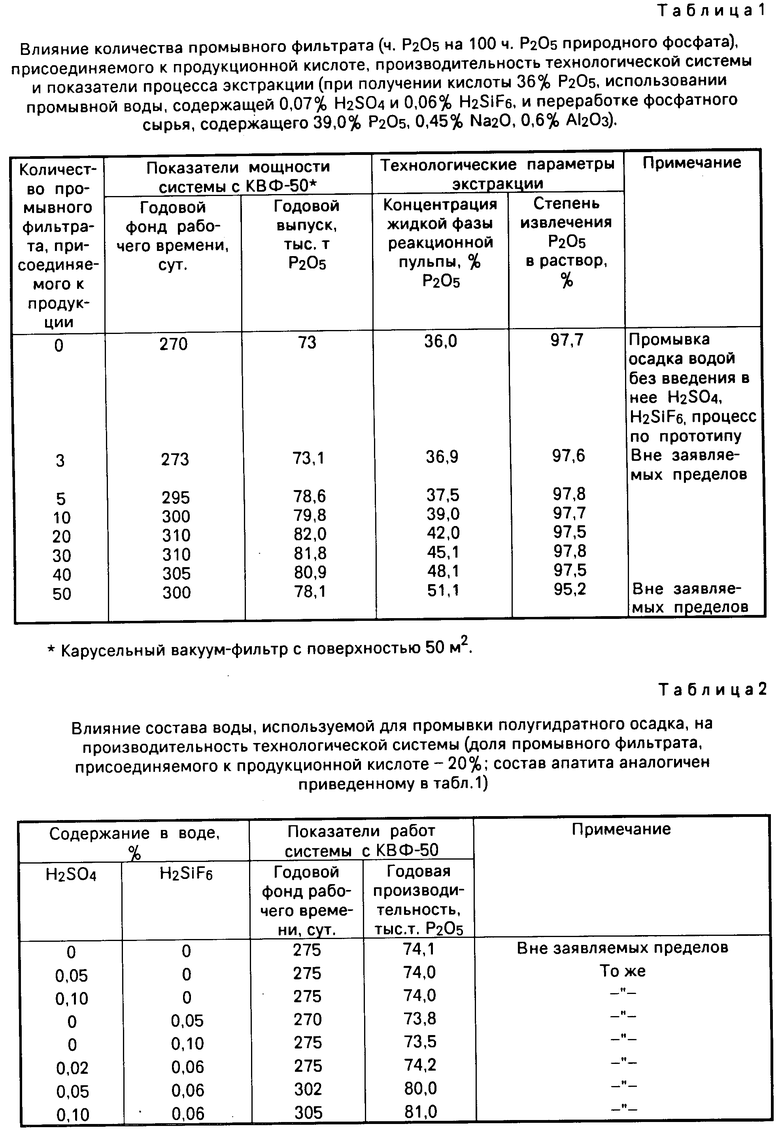

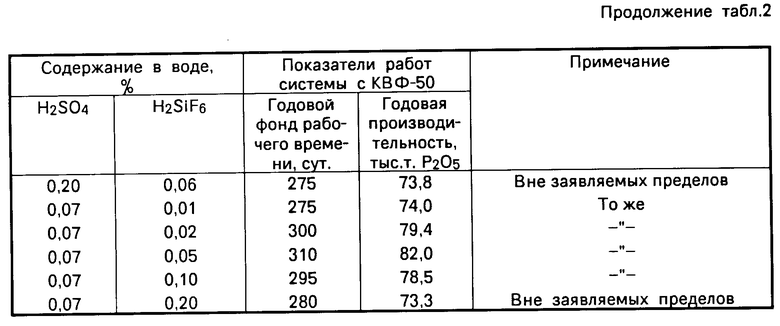

В табл.1 представлены данные об изменении производительности процесса и показателей экстракции при добавке промывного фильтрата к продукции. В табл. 2 иллюстрируется роль состава промывной воды (содержания в ней H2SO4 и H2SiF6) в процессе экстракции с присоединением промывного фильтрата к продукции.

При осуществлении процесса часть обогащенного примесями соединений натрия, алюминия и фтора промывного фильтрата выводится из системы, обеспечивая тем самым более низкое содержание указанных примесей в реакционной массе, чем то, которое устанавливается в системе при выводе всей продукционной кислоты в виде основного фильтрата. Обязательным условием эффективного перевода примесей в промывной фильтрат является использование для промывки полугидрата сульфата кальция воды, в которую одновременно добавлены серная и гексафторкремниевая кислота в количествах 0,05-0,10 и 0,02-0,10% соответственно. Указанное обусловлено воздействием этих кислот при их малых концентрациях на растворение примесей в процессе промывки осадка и растворимость соответствующих соединений в промывных фосфорнокислотных растворах. Повышенная растворимость примесных компонентов в промывном фильтрате, выводимом из системы и присоединяемом к продукционной кислоте, позволяет стабилизировать на более низком уровне содержание нежелательных соединений в реакционной массе и за счет этого добиться существенного положительного эффекта. Последний достигается не за счет ухудшения качества продукционной кислоты, а благодаря уменьшению циркуляционных примесных потоков, возникающих в системе экстрактор-фильтр, вследствие растворения кремнефторидов и фторалюминатов при промывке осадка водой на последней зоне вакуум-фильтра и последующего их высаливания по мере закрепления промывных фильтратов на предыдущих зонах фильтра и в экстракторе. Вывод части промывного фильтрата осуществляется при одновременном повышении концентрации P2O5 в жидкой фазе продукционной пульпы; в результате содержание P2O5 в продукционной кислоте не изменяется. При этом, чем выше доля выводимого из процесса промывного фильтрата, тем более высокую концентрацию P2O5 поддерживают в жидкой фазе пульпы на стадии экстракции. Поскольку растворимость кремнефторидов и фтоалюминатов щелочных металлов в фосфорнокислотных растворах с повышением содержания P2O5 резко убывает, а давление паров фторгазов увеличивается, массовая доля указанных веществ в основном фильтрате уменьшается.

В связи с тем, что в процессе закрепления промывного фильтрата (на третьей и вторых зонах вакуум-фильтра) часть фторсодержащих соединений переходит в твердую фазу, создавая условия для их более эффективного вывода из системы при осветлении и последующем отборе сгущенного промывного раствора, целесообразно для усиления достигаемого эффекта промывной фильтрат отстаивать и присоединять к продукционной кислоте сгущенную часть, а слив направлять на обработку природного фосфата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2007 |

|

RU2333151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2012 |

|

RU2505478C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ИЗ СЫРЬЯ ТИПА ФОСФОРИТОВ КАРАТАУ | 2010 |

|

RU2437831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

| Способ получения концентрированной фосфорной кислоты | 1988 |

|

SU1641771A1 |

| ГРАНУЛЫ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2804426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1995 |

|

RU2145571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| Способ получения фосфорной кислоты | 1981 |

|

SU1033428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 1992 |

|

RU2042612C1 |

Изобретение относится к способу получения экстракционной фосфорной кислоты. Способ включает обработку природного фосфатного сырья серной кислотой, оборотными основным и промывным фильтрами, фильтрацию реакционной пульпы и промывку осадка полугидрата сульфата кальция водой, содержащей серную и гексафторкремниевые кислоты в количествах 0,05-0,10 мас.% и 0,02-0,10 мас.% соответственно. Причем часть промывного фильтра в количестве 5-40 ч. P2O5 на 100 ч. P2O5 природного фосфатного сырья выводят и присоединяют к продукционной фосфорной кислоте. Способ позволяет перерабатывать фосфатное сырье с повышенным содержанием алюмосиликатов шелочных металлов. 1 з.п. ф-лы.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Там же, с.127. | |||

Авторы

Даты

1995-03-10—Публикация

1991-03-12—Подача