со

Од 4 Ю 00 Изобретение относится к технологии получения фосфорной кислоты и iполугидрата сульфата кальция и может быть использовано для производства минеральных удобрений. Известен способ получения фосфор ной кислоты и полугидрата сульфата кальция, включающий разложение природных фосфатов при повышенных температурах смесью ,концентрированной серной кислоты, оборотных фосфорной кислоты -и пульпы и фильтрацию, процесс разложения ведут при 104-115 С а концентрированную сернуюкислоту предварительно-смешивают с оборотной фосфорной кислотой и оборотной пуль пой при кратности рециркуляции пос-ледней 0,5-4,0. Концентрация серной кислоты в смеси 5-15 вес.% Однак.о данный способ характеризуется сравнительно высокой температурой процесса, недостаточной производительностью фильтрации осадка полугиДрата сульфата кальция, невысоким коэффициентом извлечения в раствор. . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения фосфорной кислоты путем двухстадийного разложения фосфатного сырья, на первой стадии его обрабатывают оборотной фосфорной кислотой содержащей /37% . и 1-3% 304. и подаваемой в количестве 9 вес.ч.на 1 в ее.ч. кальция. Образующуюся смесь монокальцийфосфата, фосфорной кислоты и сульфата кальция на второ стадии обрабатывают серной кислотой которой подают на О,.5-2% больше, чем необходимо для перевода кальция в сульфат, полугидрит сульфата кальци отделяют фильтрованием от продукцио ной фосфорной кислоты и промьшают. Промывные воды смешивают с частью продукционной фосфорной кислоты и/и с частью пульпы со второй стадии и подают на первую стадию. Концентрация серной кислоты в пересчете на серный ангидрид составляет на перво стадии 0,5%, на второй 1,5-2,0%. Температура на обеих стадиях 80115 С t2j. Недостатком известного способа я ляется невысокая скорость фильтраци (не более 800 кг/м ч) и степень ра ложения сырья не более 96,3%. Цель изобретения - интенсификаци процесса путем повышения скорости фильтрации и повышение степени разложения сырья, Поставленная цель достигается согласно способу двухстадийного раз ложени;р1 фосфатного сырья при повышенной температуре с подачей на пер вую стгщию фосфатного сырья, оборот ной фосфорной кислоты и пульпы со второй стадии и поддержанием KOH-i ентрации серной кислоты и пересчётё| а серный ангидрид 1,3-2,0%, подачей а вторую стадию серной кислоты и оддержанием концентрации серной ислоты в пересчете на серный ангидид 2,7-3,5%, отделением осадка сульата кальция от продукционной кислоы фильтрованием, промывкой осадка возвращением промьшных вод в каестве оборотной фосфорной кислоты а первую стадию. При этом темперауру на второй стадии поддерживают а больше, чем на первой, а ульпу со второй стадии на первую одают в количестйе 15-25 кг на 1 кг осфатного сырья. Пример 1. В экстрактор по- , ают 1 т апатита, 3,5 т оборотного ильтрата (24,6% , 2,.1% SO,,) и 25 т: пульпы с предьщущего опыта с отношением Ж:Т - 2,5 (с.одержание в жидкой фазе пульпы 31%,S05 2,7%| Разложение ведут с перемешиванием 1 ч при . Содержание SO, в жид- кой фазе пульпы после перемешивания 1,3%,. В пульпу вводят 0,992 т серной кислоты (93% ) Перемешивают ее 1 ч при . Содержание SOj в жидкой фазе пульпы после перемешивания 2,7%. Пульпу разделяют на 2 части, первую из которых (2,5 т) передают на последующий опыт, а вторую (5,436 т) фильтруют на вакуум-фильтре, осадок сульфата кальцияпромывают 1,117 т горячей -воды с температурой 8О С (с учетом испаряющейся в процессе воды в- количестве .0,15 т) . В результате получают 1,258 т продукционной кислоты (31% , 2,7% SOj) г 3,5 т оборотного фильтра та (24,6% , 2,1% SO-}) и 1,647 т влажного осадка полугидрата сульфата кальция (влажность 15%). Съем осадка сульфата кальция при фильтрации 1820 . Коэффициент разложения сырья 99,1%, коэффициент отмывки осадка 99,9%, коэффициент выхода 99,0%. Пример 2. В экстрактор подают i т апатит.а, 3,5 т оборотного фильтрата (31% , 2,6% 20 т пульпы с предыдущего опыта с отношением Ж:Т S 2,5 (содержание в жидкой фазе пульпы: 36,5%, SO, 3,1%). Разложение ведут с перемешиванием 1 ч при . Содержание SO- в жидкой фазе пульпы после перемешивания 1,6%. В пульпу вводят 0,990 т серной кислоты (93% H2.S04.). Перемешивают ее 1 ч при . Содержание ЗОз в жидкой фазе пульпы после перемешивания 3,1%, Пульпу разделяют, на 2 части, первую из которых (20 т) передают на последующий опыт, а вторую (5,438 т) фильтруют на вакуум-фильт.ре/ осадок сульфата кальция промы-

вают т горячей воды с температурой (с учетом испаряющейся

в процессе воды в количестве 0,17 т)

В результате получают 1,068 т продукционной кислоты (36,5% 3,1% SOa) 3,5 т оборотного фильтрата (31% PjLOg., 2,6% SO,) и 1,707 т влажного осадка полугидрата сульфата кальция (влажность 18%). Съем осадка сульфата кальция при фильтрации 1630 кг/м ч. Коэффициент разложения сырья 98,8%, :коэффициент выхода 98,1%.

Пример 3. В экстрактор подают 1 т апатита, 3,5 т оборотного фильтрата. (37,3% , 3,0% SO,) и 15 т пульпы с предыдущего опыта с отношением Ж:Т 2, 5 (содержание в жидкой .фазе пульпы: 42% SO) Разложение ведут с перемешиванием 1 ч при/ЭО С. Содержание ВО в жидкой фазе цульпы после перемешивания 2,0%v В пульпу вводят 0,989 т серной кислоты (93%. Нй5О4) и перемешивают ее 1 ч при 93с. Содержание

SO в жидкой фазе пульпы после перемешивани.я 3,5%. Пульпу разделяют v на 2 части, первую из которых (15 т) передают на последующий опыт, а вторую (5,438 т) фильтруют на вакуумфильтре. Осадок сульфата кальция промывают 930 кг горячей воды с температурой (с учетом испаряющейся в процессе воды в количестве 190 кг) .

.В результате получают 0,928 т . продукционной кислоты (42% 3,5% SO3)3,5 т оборотного фильтрата (37,3% , 3,0% SOo) и 1,75 т влажного осадка полугидрата сульфата кальция (влажность 20%). Съем осадка сульфата каЛьция при фильтрации 1420 кг/м.ч. Коэффициент разложения сырья 98,5%, коэффициент отмывки осадка 99,1%, коэффициент выхода 97,6%.

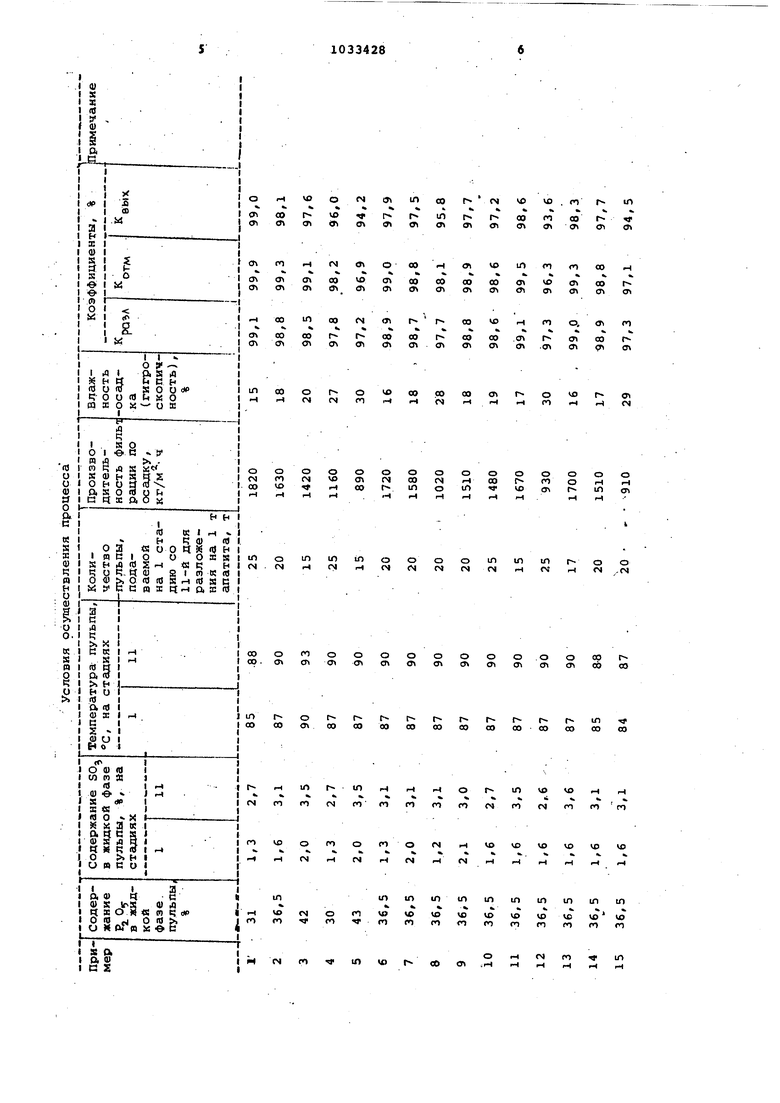

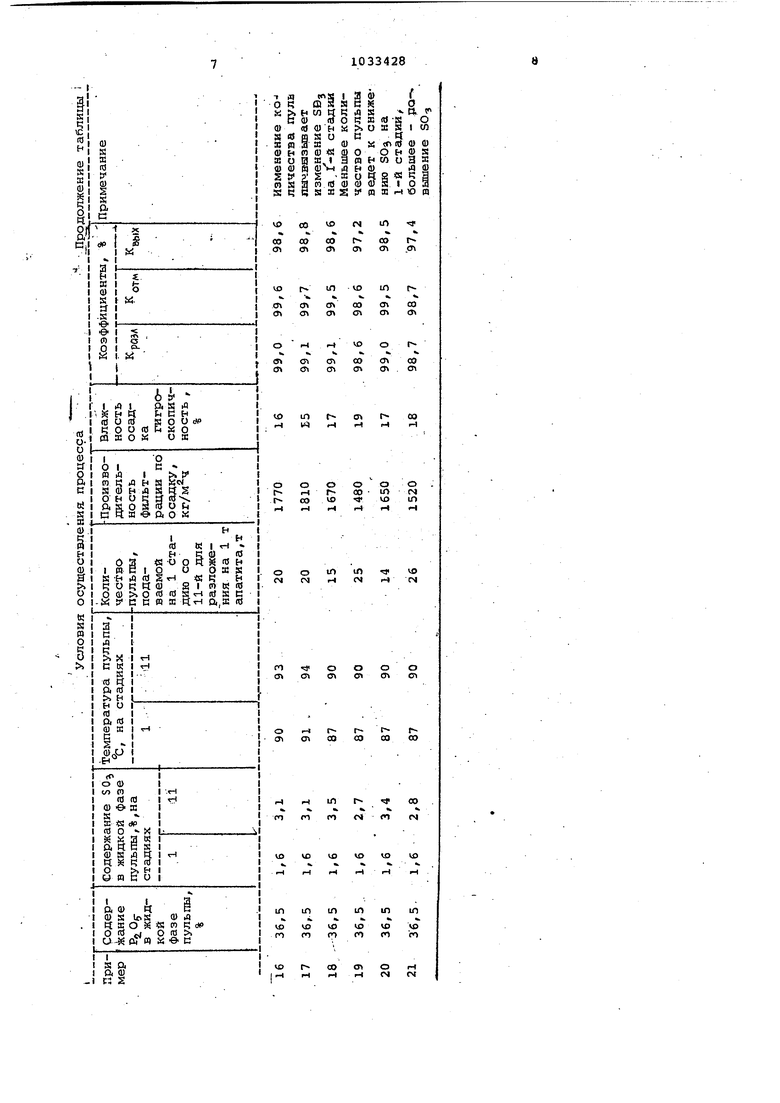

Зависимость технико-экономических показателей процесса от условий представлена в таблице.

(U X

I (б

у

0)

.9103342810

Как видно из таблицы, снижениепроцесса, так как влечет за собой

содержания SO на первой (1) стадииретроградацию кристаллов CaSOjj.

ниже 1,3% приводит к снижению степе- 0,5 НдО, повышение содержания SOни разложения апатита и ухудшениюсвыше 3,5% не вызьгвает ухудшения

кристаллической структуры осадка,процесса, однако связано с дополниповышение содержания SOj свыше 2,0% 5тельным расходом серной кислоты, не вызывает заметного ухудшения про- Таким образом, предложенный споцесса, однако влечет за собой либособ позволяет интенсифицировать проувеличение общего расхода сернойцесс, более чем в 2 раза, повысив

кислоты, либо снижение содержания SO-скорость фильтрации (до 1800 кг/м /ч)

на второй (11) стадии экстракции, ilOповысить степень разложения сырья

Снижение содержания SO на второй(до 99,1%) и получить экономический

стадии ниже 2,7% ухудшает показателиэффект порядка 1143 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фосфорной кислоты | 1982 |

|

SU1033427A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1994 |

|

RU2106299C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1654260A1 |

| Способ получения фосфорной кислоты | 1982 |

|

SU1054298A1 |

| Способ получения фосфорной кислоты | 1989 |

|

SU1673510A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

| Способ получения фосфорной кислоты | 1987 |

|

SU1527147A1 |

| ГРАНУЛЫ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2804426C1 |

| Способ получения фосфорной кислоты | 1987 |

|

SU1495292A1 |

1. СПОСОБ ПОЛУЧЕНИЯ ФОСФОР, НОЙ КИСЛОТЫ путем двухстадийного , разложения фосфатного сырья при повы-шенной температуре с подачей на первую стадию фосфатнохо сырья, оборотной фосфорной кислоты и пульпы со второй стадии и серной кислоты на вторую стадию с последующим отделением осадка сульфата кальция от продукционной кислоты фильтрованием и его промывкой с подачей промывных ВОД в качестве оборотной фосфорг)ой кислоты на первую стадию, о т л ич ающийс я тем, что, с целью интенсификации процесса за счет повышения скорости фильтрации и повышения степени разложения сырья, процесс ведут при концентрации серной кислоты по стадиям в пересчете на серный ангидрид 1,3-2,0 и 2,7-3,5% соответственно. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что на второй стасл дии температуру поддерживгиот на 3- . 8С больше, чем на первой. 3.способ по п. 1, о т л и ч и и с я тем, что пульпу со второй стадии на первую подают в количестве 15-25 кг на 1 кг фосфатного I сырья.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фосфорной кислоты | 1976 |

|

SU621643A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Защитное устройство дренажных трубопроводов | 1983 |

|

SU1135951A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1983-08-07—Публикация

1981-12-17—Подача