Изобретение относится к дигидратным способам получения экстракционной фосфорной кислоты (ЭФК), которая используется для производства минеральных удобрений, из сырья типа фосфоритов Каратау.

Известен способ получения фосфорной кислоты /Патент РФ №2373143, опубл. 20.11.2009/, включающий разложение фосфатного сырья стехиометрической нормой серной кислоты, которую предварительно разбавляют до концентрации 2-10% циркулирующей пульпой, полученной на стадии разложения, кристаллизацию сульфата кальция, отделение осадка фильтрацией, его промывку и возвращение оборотных растворов в процесс, отличающийся тем, что разбавление серной кислоты ведут в течение времени, обеспечивающего образование на этой стадии тонких пластинчатых и игловидных кристаллов сульфата кальция в количестве не более 10%, и полученной смесью обрабатывают фосфатное сырье в течение 5-10 мин, а затем его направляют на стадию разложения. Согласно примеру температуру процесса разложения в каскаде реакторов поддерживают равной 80°C. Разложение фосфорита Каратау (24,5% P2O5) в дигидратном режиме привело к получению следующих показателей: концентрация получаемой ЭФК составила 25,2% P2O5, коэффициент выхода P2O5 составил 96,0%.

Недостатками данного способа являются недостаточный выход P2O5 и недостаточная концентрация получаемой ЭФК при сложности и низкой технологичности процесса разложения; сложность и низкая технологичность связаны с необходимостью разбавления серной кислоты в течение строго определенного времени, обеспечивающего образование на этой стадии тонких пластинчатых и игловидных кристаллов сульфата кальция в количестве не более 10%.

Прототипом заявляемого является способ получения экстракционной фосфорной кислоты /Патент РФ №2356833, опубл. 27.05.2009/, включающий разложение фосфатного сырья в многозонном экстракторе фосфорной и серной кислотами в присутствии рециркулируемой пульпы с получением пульпы сульфата кальция в фосфорной кислоте, дозревание ее, охлаждение пульпы воздухом в пенном режиме, отделение продукта от осадка сульфата кальция фильтрацией, промывку осадка в режиме противотока водой с получением оборотной фосфорной кислоты и возвратом ее на стадию разложения, отличающийся тем, что на охлаждение подают пульпу, полученную на стадии разложения, взятую в количестве 30-100% от рециркулируемой на этой стадии, а охлаждение ведут в режиме поддува воздуха под решетку при объемном отношении воздуха к пульпе в охладителе 2,5-18,0 и плотности орошения решетки охладителя 800-2800 м3/(м2·ч), а полученную газотвердожидкостную дисперсию выводят в свободный объем под крышку экстрактора. На охлаждение подают пульпу с температурой 89-96°C и 80-90°C соответственно при осуществлении полугидратного и дигидратного режима производства ЭФК. Охлаждение проводят при температурном градиенте между пульпой, подаваемой на охлаждение, и охлажденной пульпой 1,0-4,5°C. Согласно примеру температуру процесса разложения фосфорита Каратау (содержание P2O5 - 24,5%) поддерживают равной 90°C, содержание в жидкой фазе пульпы Р2О5 составляет 23,0%, свободной серной кислоты - 1,5% и содержание твердых в пульпе - 28,0%. Полученные показатели: коэффициент извлечения P2O5 в раствор в экстракторе 97,0%, коэффициент отмывки фосфогипса на вакуум-фильтре 97,5%.

Способ-прототип недостаточно эффективен по коэффициенту извлечения P2O5 в раствор и по коэффициенту отмывки фосфогипса, при высоких энергозатратах: разложение ведется при температуре 90°C, что, соответственно, приводит к необходимости охлаждения пульпы воздухом. Кроме того, температура разложения 90°C приводит к частичному образованию кристаллов полугидрата сульфата кальция, гранулометрическая характеристика которых способствует образованию плохо фильтруемого слоя осадка. Содержание в жидкой фазе пульпы P2O5 более 22,0% также вызывает уменьшение размеров кристаллов сульфата кальция (гипса), увеличивает вероятность образования кристаллов полугидрата, т.к. при этом снижается температура фазового перехода в полугидрат; а также увеличивает вязкость пульпы, что затрудняет последующую фильтрацию. Высокая температура приводит также к усилению процессов коррозии и усилению выделения фторсодержащих соединений в газовую фазу. Разработчики способа-прототипа не указывают концентрацию получаемой ЭФК, однако описанные способы разложения фосфатного сырья типа фосфоритов Каратау не обеспечивают содержания P2O5 в получаемой ЭФК выше 25,2% (например, способ-аналог по патенту №2373143).

Решаемой задачей и техническим результатом настоящего изобретения являются повышение эффективности способа получения экстракционной фосфорной кислоты разложением фосфатного сырья типа фосфоритов Каратау по коэффициенту извлечения P2O5 в раствор, по коэффициенту отмывки фосфогипса и по содержанию P2O5 в получаемой ЭФК; при снижении энергозатрат и коррозионной опасности процесса разложения. Получаемая предлагаемым способом ЭФК, кроме высокого содержания P2O5 - 35-40%, характеризуется также низким содержанием примесей, привносимых из фосфатного сырья: твердых веществ не более 2-3%, фтора (в пересчете на ион фтора) не более 1,2%, сульфатной серы (в пересчете на SO3) не более 4,0%, Fe2O3 ~ 1,2%, Al2O3 ~ 1,8% (оксиды железа и алюминия - в растворенном состоянии). Высокая концентрация и чистота получаемой ЭФК, соответственно, гарантируют более высокое качество получаемых с ее помощью удобрений.

Поставленная задача решается тем, что предлагаемый способ получения экстракционной фосфорной кислоты в дигидратном режиме, включающий разложение фосфатного сырья серной и оборотной фосфорной кислотами, отличается тем, что разложение фосфатного сырья ведут при температуре 70-75°С, и продукт разложения, отделенный от осадка сульфата кальция фильтрацией, с содержанием P2O5 19%-22%, упаривают до содержания P2O5 не менее 35% и отстаивают. Продукт разложения, отделенный от осадка сульфата кальция фильтрацией, с содержанием P2O5 19%-22%, упаривают до содержания P2O5 41%-45% и смешивают его с продуктом разложения, отделенным от осадка сульфата кальция фильтрацией, с содержанием P2O5 19%-22% для доведения содержания P2O5 в получаемой экстракционной фосфорной кислоте 35%-40%. Контролируют и поддерживают разницу плотностей экстракционной фосфорной кислоты с содержанием P2O5 41%-45% и экстракционной фосфорной кислоты с содержанием P2O5 35%-40%, в пределах 0,08 г/см3 - 0,14 г/см3. Охлаждение пульпы сульфата кальция осуществляют отводом газообразных продуктов разложения.

Впервые удалось промышленно реализовать упаривание ЭФК, полученной из сырья Каратау, причем без предварительной очистки ее от примесей. Применяется оборудование, предназначенное для получения экстракционной фосфорной кислоты из апатитового сырья; разложение фосфатного сырья Каратау ведется в многозонном экстракторе, имеющем две зоны: зону собственно разложения и зону дозревания.

Производство фосфорной кислоты методом сернокислотной экстракции сводится к разложению фосфатного сырья серной кислотой с последующим фильтрованием полученной пульпы для отделения фосфорной кислоты от выпавшего в осадок дигидрата сульфата кальция. Для обеспечения достаточной подвижности экстракционной пульпы в экстрактор подается оборотная фосфорная кислота. Разложение основного вещества фосфатного сырья производится, таким образом, смесью водных растворов серной и фосфорной кислот по уравнениям:

Ca5 F(PO4)3+5H2SO4+n·H3PO4+10H2O → (n+3)H3PO4+5CaSO4·2H2O+HF

Са5 F(PO4)3+5H2SO4+10H2O → 3H3PO4+5CaSO4·2H2O+HF

Процесс получения фосфорной кислоты ведется в дигидратном режиме, т.е. с получением кристаллов двухводного сульфата кальция CaSO4·2H2O, называемого фосфогипсом.

Одновременно с фосфатом разлагаются примеси алюмосиликатов с образованием сульфатов и диоксида кремния:

Na2O K2O Al2O3 2SiO2+5H2SO4→Na2SO4+K2SO4+Al2(SO4)3+2SiO2+5H2O

Выделившийся диоксид кремния реагирует с выделяющимся по основной реакции фторидом водорода HF с образованием тетрафторида кремния и кремнефтористоводородной кислоты:

4HF+SiO2→SiF4+2H2O

6HF+SiO2→H2SiF6+2H2O

Фтористые соединения частично выделяются в газовую фазу в виде смеси фтористого водорода HF и фтористого кремния SiF4. Степень выделения фтористых соединений в газовую фазу увеличивается с повышением температуры. Соединения фтора, выделяющиеся в газовую фазу, абсорбируются водой с образованием раствора кремнефтористоводородной кислоты:

3SiF4+(n+2)H2O→2H2SiF6+SiO2·nH2O

SiF4+2HF→H2SiF6

Кремнефтористоводородная кислота в жидкой фазе взаимодействует со щелочными оксидами минералов фосфатного сырья, образуя малорастворимые кремнефториды натрия и калия:

Na2O+H2SiF6→Na2SiF6+H2O

K2O+H2SiF6→K2SiF6+H2O

Карбонаты и силикаты кальция и магния разлагаются с образованием соответствующих сульфатов:

CaCO3+H2SO4→CaSO4+H2O+CO2

MgCO3+H2SO4→MgSO4+H2O+CO2

Mg2SiO4+2H2SO4→2MgSO4+SiO2+2H2O

Ca2SiO4+2H2SO4→2CaSO4+SiO2+2H2O

Соединения оксидов железа и алюминия фосфатного сырья взаимодействуют с фосфорной кислотой с образованием соответствующих фосфатов:

Al2O3+2H3PO4→2AlPO4+3H2O

Fe2O3+2H3PO4→2FePO4+3H2O

При этом образуются перенасыщенные растворы, из которых медленно выделяются гидраты фосфатов железа и алюминия:

FePO4×2H2O; Fe2(HPO4)3×nH2O; Fe(H2PO4)3×nH2O

AlPO4×3H2O; Al2(HPO4)3×nH2O; Al(H2PO4)3×nH2O

Фосфаты примесей внедряются в кристаллическую решетку сульфата кальция (так называемая сокристаллизация). Примеси, содержащиеся в фосфатном сырье, осложняют процесс экстракции, ухудшают его технологические показатели, снижают качество получаемой фосфорной кислоты, увеличивают расход серной кислоты и фосфатного сырья на единицу продукции.

Повышение содержания свободной серной кислоты снижает сокристаллизацию фосфатов кальция, железа, алюминия, но приводит к кристаллизации сульфата кальция на поверхности зерен фосфата и препятствует их разложению. Оптимальный сульфатный режим для каждого вида сырья и процесса его переработки определяют практически, исходя из необходимости достижения минимальных потерь от недоразложения сырья, сокристаллизации фосфата примесей (в основном фосфата кальция) и неполноты отмывки осадка фосфогипса при фильтровании.

Форма и размеры образующихся при экстракции кристаллов сульфата кальция, определяющие фильтрующие свойства слоя гипса, а следовательно, и эффективность отмывки его от фосфорной кислоты, зависят от температуры и концентрации кислоты, степени и условий снятия пересыщения. Они также зависят от содержания избытка серной кислоты в жидкой фазе пульпы, от концентрации примесей соединений магния, алюминия, железа, фтора. При избытке Ca2+ гипс выделяется в форме тончайших игл длиной 20-80 мкм, при оптимальном избытке серной кислоты (SO3) размеры кристаллов достигают 100 мкм в ширину и несколько сотен мкм в длину и хорошо фильтруются.

Для поддержания оптимального режима процесса экстракции фосфатного сырья необходимо, таким образом, соблюдение следующих условий:

- непрерывное и равномерное поступление реагентов в экстрактор;

- достаточное время пребывания пульпы в экстракторе;

- интенсивное перемешивание пульпы для обеспечения постоянных концентраций и температуры во всем объеме пульпы;

- оптимальный температурный режим экстракции;

- поддержание оптимального содержания P2O5;

- оптимальное содержание твердых веществ в пульпе фосфогипса;

- оптимальное содержание избытка серной кислоты (SO3).

Оптимальный режим процесса экстракции подразумевает наиболее полное извлечение P2O5 из фосфатного сырья.

Обеспечение основных условий, соблюдение которых в пределах оптимальных значений обеспечивает высокую степень разложения фосфатного сырья и образование кристаллов гипса требуемой формы и величины:

а) непрерывное и равномерное поступление фосфатного сырья в экстрактор - достигается стабильной работой дозаторов серной и оборотной фосфорной кислоты, устойчивой работой узла фильтрации;

б) интенсивное перемешивание пульпы обеспечивается работой мешалок во всех отсеках экстрактора и дозревателя, эффективной работой циркуляционных насосов;

в) температура пульпы в реакционной зоне 70-75°C при переработке фосфоритов Каратау; понижение температуры вызывает как понижение скорости разложения фосфатного сырья, так и повышение вязкости реакционной массы, что ухудшает ее перемешивание и фильтрацию; повышение температуры на длительное время приводит к частичному образованию метастабильных кристаллов полугидрата сульфата кальция, имеющих другую гранулометрическую характеристику и образующих в смеси с кристаллами гипса плохо фильтруемый слой осадка; повышение температуры также приводит к усилению процессов коррозии и усилению выделения фторсодержащих соединений в газовую фазу;

г) содержание P2O5 в пульпе 19-22% при переработке фосфоритов Каратау; повышение содержания P2O5 вызывает уменьшение размеров кристаллов гипса, увеличивает вероятность образования кристаллов полугидрата, т.к. при этом снижается температура фазового перехода в полугидрат, а также увеличивается вязкость пульпы; понижение содержания P2O5 нежелательно из-за снижения мощности цеха при тех же материальных потоках, а также увеличения нагрузки на стадии упаривания;

д) содержание твердых веществ в пульпе фосфогипса 25-40% (соотношение жидкой и твердой фаз, равное 3÷1,5:1) при переработке фосфорита Каратау; увеличение содержания твердых веществ в пульпе затрудняет ее перемешивание, вследствие чего уменьшается контакт реагирующих веществ и соответственно полнота разложения фосфатного сырья; кроме того, затрудняется перекачивание пульпы на вакуум-охлаждение и фильтрацию; низкое содержание твердой фазы предполагает работу при низких нагрузках по фосфатному сырью, т.е. низкую производительность цеха;

е) содержание избытка серной кислоты в пересчете на SO3 в фильтрате пульпы в экстракторе 16-25 г/л, в дозревателе - 25-35 г/л; при таком содержании SO3 создаются наиболее благоприятные условия образования крупных, объемных кристаллов гипса; при снижении содержания SO3 уменьшается скорость и степень разложения фосфатных минералов, одновременно возрастает внедрение фосфата кальция в кристаллическую решетку сульфата кальция, обусловленное близостью радиусов ионов SO4 2- и HPO4 - («захват P2O5» или сокристаллизация); при понижении содержания SO3 размеры кристаллов уменьшаются, что ухудшает их фильтрацию; увеличение концентрации SO3 выше указанных значений приводит к образованию длинных игольчатых кристаллов гипса, которые легко ломаются, и образующаяся масса обломков кристаллов также плохо фильтруется; кроме того, при этом увеличивается расход серной кислоты; поддержание оптимального содержания SO3 в экстракторе обеспечивает полноту разложения фосфатного сырья, достижение высокой степени извлечения P2O5 в продукционную кислоту; поддержание оптимального содержания SO3 в дозревателе обеспечивает образование хорошо фильтрующихся кристаллов гипса, уменьшает сокристаллизацию фосфата кальция CaHPO4 в кристаллическую решетку гипса; ведение процесса разложения фосфатного сырья в двухзонном сульфатном режиме обеспечивает полноту разложения фосфатного сырья и лучшую фильтруемость гипса.

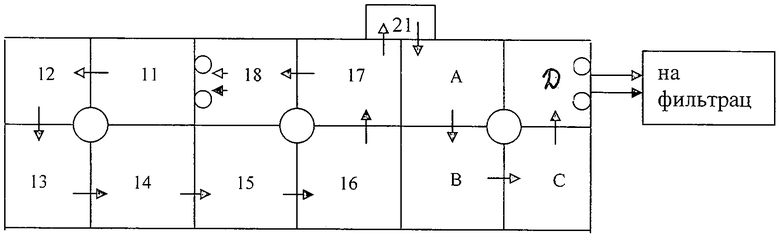

На чертеже представлен элемент реальной Технологической схемы производства ЭФК разложением фосфоритов Каратау заявляемым способом, касающийся многозонного экстрактора. На чертеже сохранена нумерация позиций реальной Технологической схемы; поэтому ни на чертеже, ни в описании заявляемого способа нет упоминаний позиций №№1-10 и №№19-20; и на чертеже присутствуют обозначения «A», «B», «C», «D», присутствующие в реальной Технологической схеме.

На чертеже позиции №№11-18 показывают восемь отсеков зоны разложения многозонного экстрактора. Обозначения «A», «B», «C», «D» показывают четыре отсека зоны дозревания многозонного экстрактора. Отсек №21 расположен сбоку экстрактора и сообщается с отсеком 17 зоны разложения экстрактора и отсеком «A» дозревателя. Общий объем экстракции составляет 2525 м3, при этом объем зоны разложения экстрактора составляет 1625 м3, дозревателя - 900 м3.

Стрелками показано направление движения реагирующих компонентов и продуктов экстракции.

Фосфатное сырье подается в отсек 11 экстрактора. Серная кислота через смеситель кислот (на чертеже не показан) подается в отсеки 12 и 13 зоны разложения экстрактора и в отсек «A» дозревателя. В смеситель до начала подачи серной кислоты подается оборотная фосфорная кислота.

Подаваемая в отсек 18, пульпа фосфогипса циркулирует последовательно через отсеки №№11-18. Из отсека 21 пульпа фосфогипса перетекает в отсек «A» дозревателя.

Обе зоны экстрактора - и дозреватель, и зона зона разложения - снабжены отверстиями для отсоса воздуха и зонтом, через который отсасываемые отходящие газы подаются на абсорбцию в аэромикс. Так как реакция разложения фосфатного сырья экзотермична, для поддержания заданной температуры избыток тепла отводится из системы за счет отвода отходящих газов.

Зона разложения экстрактора характеризуется интенсивным перемешиванием пульпы, здесь же производится снятие части тепла реакции за счет вакуумного охлаждения. В зоне разложения происходит полное разложение фосфатного сырья, образование центров кристаллизации и формирование кристаллов гипса. Интенсивность перемешивания обеспечивается мешалками, установленными в каждом отсеке экстрактора, циркуляционными насосами, а также подачей пульпы на вакуум-охлаждение с возвратом ее в начало процесса.

Зона дозревания характеризуется умеренным перемешиванием и небольшим количеством перемещающейся пульпы, равным подаче пульпы на фильтрацию. В зоне дозревания происходит стабилизация состава пульпы, рост и стабилизация кристаллов гипса.

Таким образом, в начале процесса экстракционная пульпа представляет собой смесь реагирующих компонентов сырья с продуктами реакции, а в конце - взвесь кристаллов гипса в растворе фосфорной кислоты.

В отсеках 12, 15, 18 и «A» ведется контроль температуры; в отсеке 18, кроме того, - контроль уровня и плотности пульпы (соотношения жидкой и твердой фаз); в отсеке «A» - контроль уровня пульпы.

Шлам, полученный в отстойнике (на чертеже не показан) на стадии выпаривания получаемой фосфорной кислоты, направляется в отсеки 13 и 17 многозонного экстрактора.

Из отсека «D» пульпа подается на фильтрацию (чертеж).

Основным аппаратом систем фильтрации является карусельный вакуум-фильтр. Он состоит из подвижной и неподвижной частей.

На подвижной вращающейся части расположены 24 фильтрующие ячейки, которые находятся в горизонтальном положении в зонах заливки пульпы, фильтрации и промывки слоя фосфогипса. Ячейки переворачиваются в зоне разгрузки для сброса фосфогипса на питатель и последующей промывки полотен ячеек.

В неподвижном центральном распределителе фильтраты, содержащие P2O5, направляются по барометрическим трубам в различные отсеки бака под фильтром.

Фильтр снабжен зонтом улавливания отходящих паров, из которого отсасываемые пары и газы направляются на абсорбцию в аэромикс.

Под действием разницы давлений (наружное - атмосферное, внутреннее - вакуум) жидкость с ячеек фильтра (предварительный фильтрат с содержанием P2O5 14-16%) поступает в определенный отсек бака распределителя и используется в качестве оборотной фосфорной кислоты. Предварительный фильтрат содержит мелкие кристаллы гипса, прошедшие через полотно ячеек. Крупные кристаллы гипса, содержащиеся в пульпе, остаются равномерным слоем на поверхности ячеек, создавая более или менее плотный пирог.

При дальнейшем движении ячеек и их совмещении с предварительным фильтратом отсасывается первый (или основой) фильтрат с содержанием P2O5 19-22%, который поступает через барометрическую трубу в другой отсек бака распределителя под фильтром. Из данного отсека, оборудованного мешалкой и насосом, фосфорная кислота откачивается для дальнейшей переработки в сборники неупаренной кислоты.

С целью уменьшения потерь P2O5 с гипсом, ячейки фильтра при своем движении проходят две промывки; схема промывки противоточная. На первую промывку подается фильтрат, содержащий не более 6% P2O5 от второй промывки водой.

После второй промывки ячейки фильтра входят в зону осушки гипса. В этой зоне они сообщаются с осушительным отсеком распределителя, сообщающимся с вакуум-насосом. Воздух, отсасываемый через слой гипса за счет разницы давлений внутри системы и снаружи, увлекает за собой часть воды, находящейся в гипсе. Паровоздушная смесь направляется в сепаратор, где капли жидкости отделяются и стекают через барометрическую трубу в предназначенный для этого отсек бака под фильтром. Воздух, насыщенный водяными парами, направляется в конденсатор, орошаемый фторной водой. Здесь водяные пары конденсируются, улавливаются фтористые газы, а воздух через каплеотделитель отсасывается водокольцевым вакуум-насосом и направляется в аэромикс. Фторная вода с конденсаторов по барометрической трубе стекает в бак.

При дальнейшем вращении подвижной части фильтра ячейки переворачиваются системой кулачков над бункером разгрузки гипса. В этой зоне ячейки фильтра сообщаются с продувочным отсеком распределителя, подключенным к воздушному вентилятору через трубопровод. Воздух, подаваемый вентилятором под полотно ячейки, способствует отделению от ячеек пирога, который падает на ленточный питатель, установленный во внутренней части бункера гипса. Фосфогипс скидывается на ленточный конвейер узла удаления фосфогипса.

Пройдя зону выгрузки гипса, перевернутые ячейки поступают на промывку полотен. В бункере промывки вода подается с большим напором снизу вверх на полотна ячеек, отмывая их от остатков гипса. Промывочная вода, содержащая гипс, собирается на дне бункера и выводится через две точки в нижнюю часть бункера, где смывает гипс, упавший с питателя. После этого вода поступает в бак, откуда подается на вторую промывку гипса.

Горячая вода для промывки полотен с температурой 80-90°C готовится в сборнике горячей воды путем подачи в сборник острого пара среднего давления, нагретая вода подается на промывку ячеек.

После промывки полотен ячейки переворачиваются в нормальное положение и сообщаются с отсеком сушки распределителя, подключенным через сепаратор. Воздух, отсасываемый вентилятором, проходит через полотна и захватывает с собой воду с полотен ячеек, оставшуюся после промывки. Вода отделяется в сепараторе, откуда она стекает через барометрическую трубу в отсек бака под фильтром. Воздух отсасывается вентилятором и направляется на абсорбцию на аэромикс.

Далее ячейки фильтра сообщаются с дренажным отсеком распределителя, через который стекает остаточная вода в отсек бака под фильтром. Ячейки фильтра поступают под распределительный желоб пульпы фосфогипса, и цикл фильтрации повторяется.

Над поверхностью фильтра расположен зонт удаления паров, оборудованный пятью сборными точками и соединенный с аэромиксом узла очистки отходящих газов стадии фильтрации от фтористых соединений. Вентилятор отсасывает большое количество воздуха из пространства вокруг фильтра, ограничивая распространение вредных газов и паров с поверхности фильтра.

Транспортная галерея удаления фосфогипса предназначена для транспортирования отмытого осадка с помощью конвейеров за пределы цеха и погрузки фосфогипса в автомашины.

Технологическая схема производства предусматривает, таким образом, предварительное получение слабой кислоты, содержащей 19-22% P2O5 при переработке фосфоритов Каратау. Данная кислота отличается повышенным содержанием примесей магния, железа, алюминия, кремнистых и фтористых соединений. Поэтому ее выпаривание производится до получения продукционной кислоты концентрацией 35-40% P2O5. Достижение более высоких концентраций (как при выпаривании апатитовой ЭФК) при выпаривании фосфоритовой ЭФК невозможно, так как при охлаждении упаренной кислоты, полученной из фосфорита, ввиду значительного содержания в ней примесей, ее вязкость резко возрастает, что делает невозможным ее транспортировку и затрудняет ее переработку.

Выпаривание слабой ЭФК производится на узлах выпаривания. Слабая фосфорная кислота с содержанием 19-22% P2O5 подается при постоянном расходе в центральный питательный колодец отстойника. Одновременно туда подается упаренная до содержания 41-45% P2O5 кислота из бака нагрева. Расходы слабой и упаренной кислот подбираются в пропорциях, обеспечивающих достижение концентрации продукционной кислоты 35-40% P2O5 после их смешения.

Фосфорная кислота с содержанием 35-40% P2O5, проходя через отстойник, освобождается от основной части содержащихся в ней твердых веществ: гипса, нерастворимых фосфатов, соединений фтора, кремния за счет их осаждения, и осветленная кислота переливается через стенку отстойника в круговой желоб. По желобу фосфорная кислота поступает в баки нагрева. Насос работает в циркуляционном режиме, откачивая кислоту в центральный колодец отстойника. Твердые вещества, оседающие на коническое днище отстойника, скребком направляются к центру и через центральную трубу в виде шлама, содержащего 25-55% твердых веществ, подаются в отсеки 13 и 17 зоны разложения многозонного экстрактора (чертеж).

В желоб отстойника переливается осветленная кислота с содержанием P2O5 35-40% и твердых не более 2-3%. Часть этой кислоты через зумпф отстойника перекачивается в баки продукционной кислоты, а остальное поступает через колодец желоба в баки нагрева.

Заявителем и авторами экспериментально установлено, что оптимальный режим процесса обеспечивается при разнице плотностей упаренной экстракционной фосфорной кислоты из бака нагрева с содержанием P2O5 41%-45% и экстракционной фосфорной кислоты с желоба отстойника с содержанием 35%-40%, в пределах 0,08 г/см3 - 0,14 г/см3.

Примеры конкретного осуществления способа

Поступающее на предприятие сырье для производства ЭФК проходит контроль качества в соответствии с нормативными документами (табл.1).

Пример 1 -

получение экстракционной фосфорной кислоты с содержанием P2O5 35,4%.

В экстрактор с общим объемом 2525 м3, разделенный на две зоны - разложения и дозревания, загружают в 1-ую зону в 11-й отсек 50 т/час фосфоритов Каратау (содержание P2O5 - 24,5%), в 12-й отсек 38,97 т/час 92,5%-ной серной кислоты, 143,8 т/час раствора разбавления - оборотной кислоты. В зоне разложения циркулирует около 1000 т/час пульпы. Разложение фосфорита ведут при 70-75°C, содержание в жидкой фазе пульпы P2O5 - 21,5%, свободной серной кислоты 20,5 г/дм3 в пересчете на SO3, твердых веществ в пульпе 35%. Пульпа из зоны разложения экстрактора в количестве 232 т/час поступает на стадию дозревания, где обрабатывается 92,5%-ной серной кислотой в количестве 1,83 т/час. Продукционная пульпа подается на фильтр, где осуществляется отделение продукта от фосфогипса и промывка его в режиме противотока водой (оборотная фосфорная кислота возвращается на стадию разложения). Коэффициент извлечения P2O5 в раствор до 97,5%, коэффициент отмывки фосфогипса на вакуум-фильтре до 98%. Съем фосфогипса составляет 92-95 т/час.

Отфильтрованная слабая кислота направляется на стадию упаривания, где ее концентрация возрастает до 41-45% P2O5, далее упаренная кислота смешивается со слабой с контролем разницы в плотностях кислоты упаренной и кислоты получаемой от 0,08 г/см3 до 0,14 г/см3 до получения кислоты концентрации 35-40% P2O5, которая и направляется в отстойник. Проходя через отстойник, фосфорная кислота освобождается от основной части содержащихся в ней твердых веществ: гипса, нерастворимых фосфатов, соединений фтора, кремния за счет их осаждения, и осветленная кислота переливается через стенку отстойника в круговой желоб, далее насосом кислота подается в продукционный бак.

Состав продукционной кислоты: P2O5=35,4%, SO3=3,9%, твердые вещества = 1,8%, фторид-ион = 1,1%.

Пример 2

- получение экстракционной фосфорной кислоты с содержанием P2O5 39,4%.

В экстрактор с общим объемом 2525 м3, разделенный на две зоны - разложения и дозревания, загружают в 1-ую зону в 11 отсек 60 т/час фосфоритов Каратау (содержание P2O5 - 24,5%), в 12 отсек 36,6 т/час 92,5%-ной серной кислоты, 174 т/час раствора разбавления - оборотной кислоты. В зоне разложения циркулирует около 1200 т/час пульпы. Разложение фосфорита ведут при 70-75°C, содержание в жидкой фазе пульпы P2O5 - 22,0%, свободной серной кислоты 19,5 г/л в пересчете на SO3, твердых веществ в пульпе 38%. Пульпа из зоны разложения экстрактора в количестве 242 т/час поступает на стадию дозревания, где обрабатывается 92,5%-ной серной кислотой в количестве 2,7 т/час. Продукционная пульпа подается на фильтр, где осуществляется отделение продукта от фосфогипса и промывка его в режиме противотока водой (оборотная фосфорная кислота возвращается на стадию разложения). Коэффициент извлечения P2O5 в раствор до 97,5%, коэффициент отмывки фосфогипса на вакуум-фильтре до 98%. Съем фосфогипса составляет 102-104 т/час.

Отфильтрованная слабая кислота направляется на стадию упаривания, где ее концентрация возрастает до 41-45% P2O5; далее упаренная кислота смешивается со слабой с контролем разницы в плотностях кислоты упаренной и кислоты получаемой от 0,08 г/см3 до 0,14 г/см3 до получения кислоты концентрации 35-40% P2O5, которая и направляется в отстойник. Проходя через отстойник, фосфорная кислота освобождается от основной части содержащихся в ней твердых веществ: гипса, нерастворимых фосфатов, соединений фтора, кремния за счет их осаждения, и осветленная кислота переливается через стенку отстойника в круговой желоб, далее насосом кислота подается в продукционный бак.

Состав продукционной кислоты: P2O5=39,4%, SO3=2,65%, твердые вещества = 1,9%, фторид-ион = 1,0%.

Таким образом, удается решить задачу повышения эффективности способа получения экстракционной фосфорной кислоты разложением фосфатного сырья типа фосфоритов Каратау по коэффициенту извлечения P2O5 в раствор, по коэффициенту отмывки фосфогипса и по содержанию P2O5 в получаемой ЭФК; снижение энергозатрат и коррозионной опасности процесса разложения обеспечивается более низкой по сравнению с прототипом температурой разложения. Получаемая предлагаемым способом ЭФК, кроме высокого содержания P2O5 - 35-40%, характеризуется также низким содержанием примесей, привносимых из фосфатного сырья: твердых веществ не более 2-3%, фтора (в пересчете на ион фтора) не более 1,2%, сульфатной серы (в пересчете на SO3) не более 4,0%, Fe2O3 ~ 1,2%, Al2O3 ~ 1,8% (оксиды железа и алюминия - в растворенном состоянии). Высокая концентрация и чистота получаемой ЭФК, соответственно, гарантируют более высокое качество получаемых с ее помощью удобрений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2012 |

|

RU2505478C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2015 |

|

RU2599525C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2373143C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

| ГРАНУЛЫ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2804426C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2009 |

|

RU2408530C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФОРНОЙ КИСЛОТЫ ИЗ ЖЕЛВАКОВЫХ ФОСФОРИТОВ | 1998 |

|

RU2120405C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2014 |

|

RU2583956C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1994 |

|

RU2081819C1 |

Изобретение относится к дигидратным способам получения экстракционной фосфорной кислоты (ЭФК), которая используется для производства минеральных удобрений, из сырья типа фосфоритов Каратау. Осуществляют разложение фосфатного сырья серной и оборотной фосфорной кислотами при температуре 70-75°С. Продукт разложения, отделенный от осадка сульфата кальция фильтрацией, с содержанием P2O5 19%-22%, упаривают до содержания P2O5 не менее 35% и отстаивают. Продукт разложения, отделенный от осадка сульфата кальция фильтрацией, с содержанием Р2О5 19%-22%, упаривают до содержания P2O5 41%-45% и смешивают его с продуктом разложения, отделенным от осадка сульфата кальция фильтрацией, с содержанием P2O5 19%-22% для доведения содержания Р2О5 в получаемой экстракционной фосфорной кислоте 35%-40%. Разницу плотностей экстракционной фосфорной кислоты с содержанием Р2О5 41%-45% и экстракционной фосфорной кислоты с содержанием 35%-40% поддерживают в пределах 0,08 г/см3 - 0,14 г/см3. Способ обладает повышенной эффективностью по коэффициенту извлечения Р2О5 в раствор, по коэффициенту отмывки фосфогипса и по содержанию Р2О5 в получаемой ЭФК, при снижении энергозатрат и коррозионной опасности процесса разложения. 3 з.п. ф-лы, 1 табл., 1 ил.

1. Способ получения экстракционной фосфорной кислоты в дигидратном режиме, включающий разложение фосфатного сырья серной и оборотной фосфорной кислотами, отличающийся тем, что разложение фосфатного сырья ведут при температуре 70-75°С, продукт разложения, отделенный от осадка сульфата кальция фильтрацией, с содержанием P2O5 19-22%, упаривают до содержания P2O5 не менее 35% и отстаивают.

2. Способ по п.1, отличающийся тем, что продукт разложения, отделенный от осадка сульфата кальция фильтрацией, с содержанием Р2О5 19-22%, упаривают до содержания Р2О5 41-45% и смешивают его с продуктом разложения, отделенным от осадка сульфата кальция фильтрацией, с содержанием P2O5 19-22% для доведения содержания P2O5 в получаемой экстракционной фосфорной кислоте 35-40%.

3. Способ по п.2, отличающийся тем, что контролируют и поддерживают разницу плотностей экстракционной фосфорной кислоты с содержанием P2O5 41-45% и экстракционной фосфорной кислоты с содержанием P2O5 35-40%, в пределах 0,08-0,14 г/см3.

4. Способ по п.1, отличающийся тем, что охлаждение пульпы сульфата кальция осуществляют отводом газообразных продуктов разложения.

| КОПЫЛЕВ Б.А | |||

| Технология экстракционной фосфорной кислоты | |||

| - Л.: Химия, 1981, с.92, 93, 108-110, 142-144 | |||

| ТЕХНОЛОГИЯ ФОСФОРНЫХ И КОМПЛЕКСНЫХ УДОБРЕНИЙ | |||

| / Под ред | |||

| С.Д.Эвенчика, А.А.Бродского А.А | |||

| - М.: Химия, 1987, с.70-73, табл.2, 3; 2, 4 | |||

| Способ переработки фосфоритов | 1986 |

|

SU1430341A1 |

| Способ получения концентрированной фосфорной кислоты | 1988 |

|

SU1641771A1 |

| US 4029743 A, 14.06.1977. | |||

Авторы

Даты

2011-12-27—Публикация

2010-06-07—Подача