Изобретение относится к способам получения бензина и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения бензина путем каталитической очистки моторных бензинов с концом кипения 230-240оС в движущемся слое цеолитсодержащего катализатора. В результате получается бензин с октановым числом в чистом виде моторным методом 81-83 п. и повышенной устойчивостью к окислению [1]. Недостатком способа является резкое ухудшение показателей процесса при переходе к использованию бензинов термического крекинга.

Известен способ получения бензина путем переработки продуктов термической деструкции нефтяного сырья в реакторе с движущимся слоем шарикового цеолитсодержащего катализатора [2], принятой за прототип. В качестве исходного сырья используют смесь бензиновых фракций процессов термического крекинга и коксования в соотношении 0,5:1-4:1. Из этой смеси выделяют головную фракцию с температурой конца кипения не выше 85оС. Полученную при этом остаточную фракцию смешивают с керосиновой фракцией процессов термического крекинга и коксования в соотношении 1:0,1-1:1 и подают в верхнюю часть реакционной зоны под слой катализатора. Головную фракцию подают в нижнюю часть реакционной зоны в слой катализатора с проведением контактирования в верхней части слоя при температуре 450-475оС, в нижней части реакционной зоны при температуре 430-440оС и последующим разделением продуктов контактирования на целевые продукты. В результате получают бензин с октановым числом 72,2 моторным методом, с содержанием ароматических углеводородов 26,1 мас.% и выходом 74,2%.

Недостатком способа является необходимость вовлечения в сырье ценной керосиновой фракции 195-305оС, которая могла бы рационально использоваться для получения дизельного и реактивного топлив. Кроме того, бензин обладает незначительным содержанием ароматических углеводородов, что не позволяет вовлекать его в процесс каталитического риформинга и выделять ароматику; конец кипения бензина термического крекинга не превышает 205оС, что значительно снижает ресурсы сырья.

Целью изобретения является разработка такого способа получения бензина, который позволил бы расширить ресурсы сырья, повысить октановое число бензина и содержание в нем ароматических углеводородов.

Поставленная цель достигается путем использования в качестве сырья утяжеленной бензиновой фракции с концом кипения 260оС, которую вводят в верхнюю часть реакционной зоны с объемной скоростью 0,75-1,5 ч-1 при температуре слоя катализатора 450-470оС, затем от полученного катализата отделяют фракцию выше 195оС и подают с объемной скоростью 0,15-0,3 ч-1 в среднюю часть реакционной зоны в слой катализатора.

Сущность предлагаемого способа состоит в следующем. Сырье - сернистый бензин термического крекинга с концом кипения 260оС предварительно подогревают до 450-470оС, с объемной скоростью 0,75-1,5 ч-1 подают в реактор каталитического крекинга, где оно контактирует с движущимся слоем катализатора, на котором происходит реакция изомеризации и ароматизации н-парафинов и непредельных углеводородов. Полученный катализат из реактора направляют в ректификационную колонну, где происходит разделение катализата на целевую бензиновую фракцию НК-195оС и фракцию 195-КК. Фракцию 195КК возвращают в реактор в среднюю часть реакционной зоны в слой катализатора с объемной скоростью 0,15-0,3 ч-1. Повышение октанового числа бензина и содержания ароматических углеводородов в нем достигается путем проведения процесса в оптимальном температурном режиме (450-470оС) за счет возврата фракции 195-КК в реактор со скоростью 0,15-0,3 ч-1 при использовании в качестве сырья утяжеленной бензиновой фракции.

Предлагаемый способ был проверен в пилотных условиях ГрозНИИ и подтверждается следующими примерами.

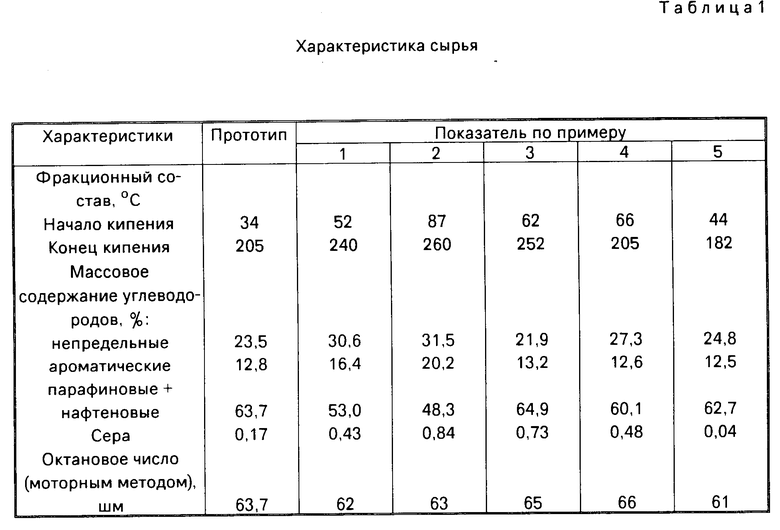

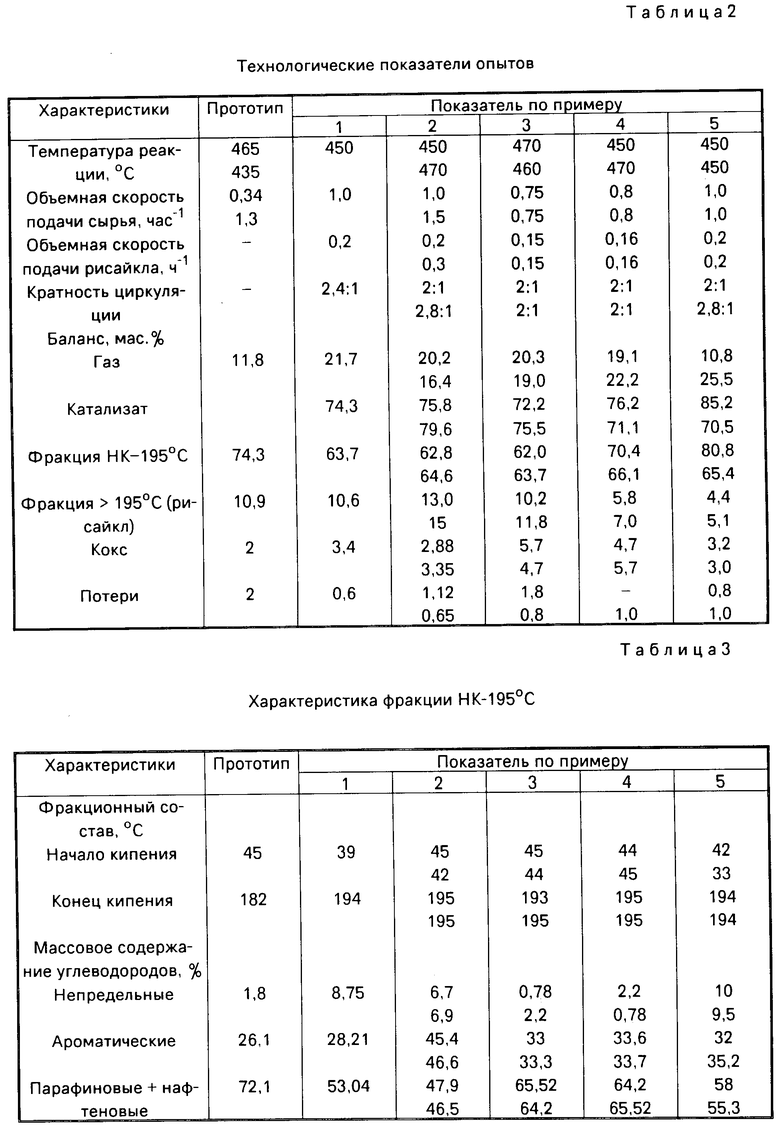

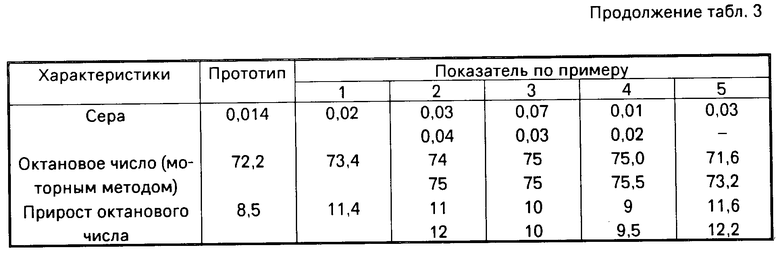

П р и м е р 1. Сырье, представляющее собой смесь бензинов термического крекинга с установок термического крекинга Ново-Уфимского и Грозненского НПЗ в соотношении 1:1, подают в реактор каталитического крекинга, где при температуре tр - 450оС, с объемной скоростью подачи сырья (ωс) 1 ч-1 и кратности циркуляции катализатора (КЦК) 2,4:1 происходит контакт с движущимся слоем цеолитсодержащего шарикового катализатора. Пары и продукты реакции на блоке разделения делятся на газ и катализат, из которого выделяют целевую фракцию бензина НК-195оС и фракцию 195о-КК. Фракцию 195оС-КК возвращают в среднюю часть реакционной зоны в слой катализатора с объемной скоростью (ωр) 0,2 ч-1. В реакторе рисайкл подвергается превращению с получением дополнительного бензина. Состав сырья, условия проведения опытов и качество полученных продуктов представлены в табл.1,2,3.

П р и м е р 2. Сернистый бензин термического крекинга НУНПЗ подвергают превращению по примеру 1 при температурах tр 450, 470оС; ωс - 1; 1,5 ч-1. КЦК - 2;1, 2,8:1, а фракцию 195оС - КК возвращают в реактор с ωр - 0,2; 0,3 ч-1. Состав сырья, условия проведения опытов и качество полученных продуктов представлены в табл.1,2,3.

П р и м е р 3. Сырье по примеру 2 подвергают превращению при температурах tр - 460, 470оС, ωс - 0,75, КЦК 2:1, ωр - 0,15. Состав сырья, условия проведения опытов и качество полученных продуктов представлены в табл. 1,2,3.

П р и м е р 4. Сырье по примеру 2, но облегченное, с концом кипения 205оС - подвергают превращению при ωс - 0,8 ч-1, КЦК - 2:1, ωр - 0,16 ч-1. Состав сырья, условия проведения опытов и качество полученных продуктов представлены в табл.1,2,3.

П р и м е р 5. Грозненский бензин термического крекинга подвергают превращению по примеру 2. При температуре 450оС, ωс - 1 ч-1, ωр - 0,2 ч-1.

Состав сырья, условия проведения опытов и качество полученных продуктов представлены в табл.1,2,3 соответственно.

Из табл.1-3 видно следующее.

При использовании в качестве сырья бензинов термических процессов с концом кипения 260оС по предлагаемому способу могут быть получены бензины с октановым числом 73,4-75 п. (ММ) с содержанием ароматических углеводородов 33,6-47,9 мас. %. Такие бензины могут быть использованы как компоненты автобензина А-76, тем более, что при предлагаемом способе снижается также содержание серы.

Прирост октанового числа бензинов, полученных по предлагаемому способу, выше, чем по прототипу и составляет 9-12 пунктов против 8,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВ | 1993 |

|

RU2086604C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1991 |

|

SU1822192A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ НИЗКОСОРТНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2087522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1817465A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1990 |

|

SU1822574A3 |

| Способ переработки вакуумного газойля | 1989 |

|

SU1696458A1 |

| ТОПЛИВНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2070218C1 |

| РЕАКТОР КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ С ЭКЗО- И ЭНДОТЕРМИЧЕСКИМИ ЭФФЕКТАМИ | 1993 |

|

RU2085279C1 |

| КАТАЛИЗАТОР ДЛЯ КРЕКИНГА УГЛЕВОДОРОДОВ | 1991 |

|

RU2021012C1 |

Использование: нефтехимия. Сущность: утяжеленную бензиловую фракцию термических процессов, имеющую температуру конца кипения 260°С, вводят в верхнюю часть реакционной зоны при объемной скорости подачи сырья 0,75-1,5 ч-1 и проводят контактирование с движущимся слоем катализатора при его температуре 450-470°С. Катализат разделяют. Полученную фракцию 195°С - КК подают в среднюю часть реакционной зоны в слой катализатора. 3 табл.

СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА путем контактирования низкосортных бензиновых фракций термических процессов с движущимся слоем катализатора в реакционной зоне с образованием катализата, последующего разделения его на бензин и побочные продукты, отличающийся тем, что в качестве сырья используют утяжеленную бензиновую фракцию термических процессов, имеющую температуру конца кипения 260oС, которую вводят в верхнюю часть реакционной зоны при объемной скорости подачи сырья 0,75 - 1,5 ч-1, контактирование проводят при температуре слоя катализатора 450-470oС, при разделении катализата получают фракцию 195o С-КК, которую при объемной скорости подачи сырья 0,15-0,3 ч-1 подают в среднюю часть реакционной зоны в слой катализатора.

| Способ переработки продуктов термическойдЕСТРуКции НЕфТяНОгО СыРья | 1978 |

|

SU827530A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-03-10—Публикация

1991-07-08—Подача