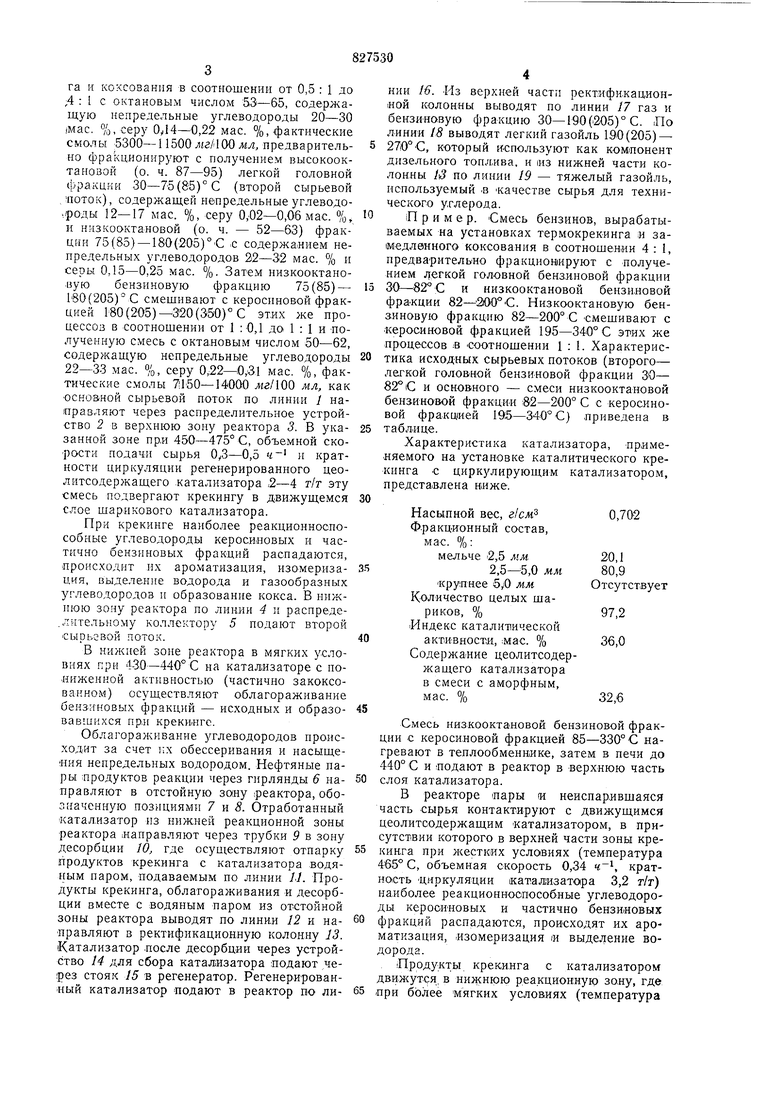

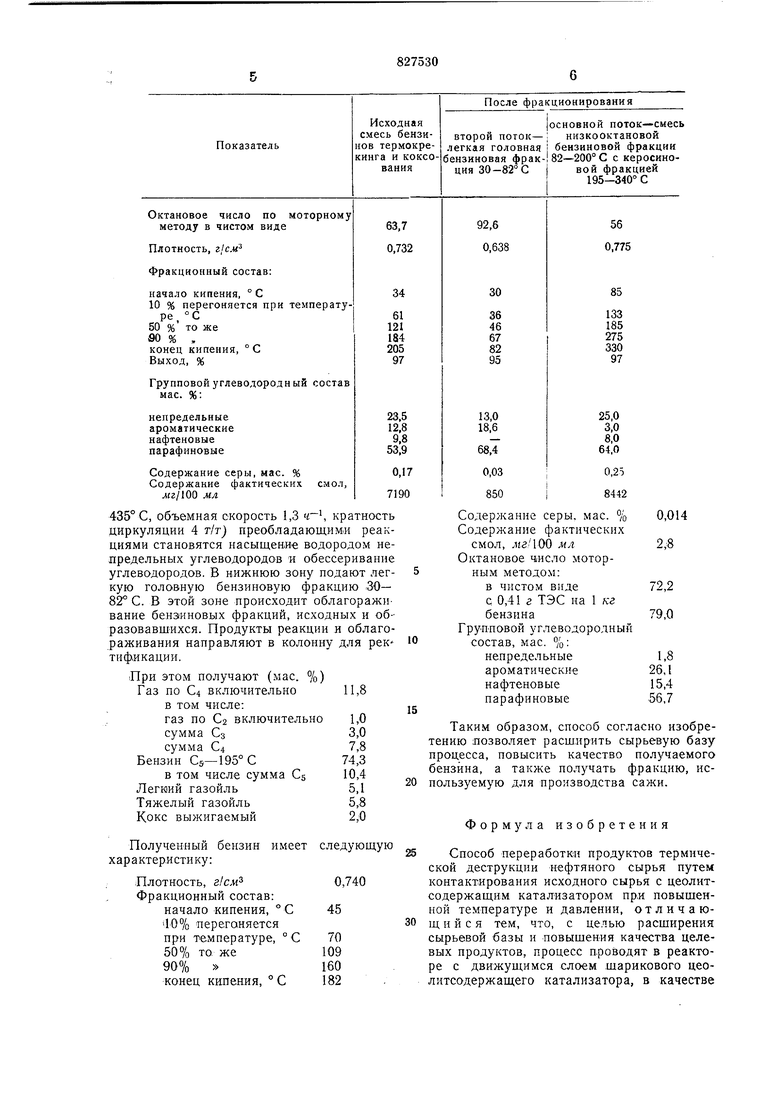

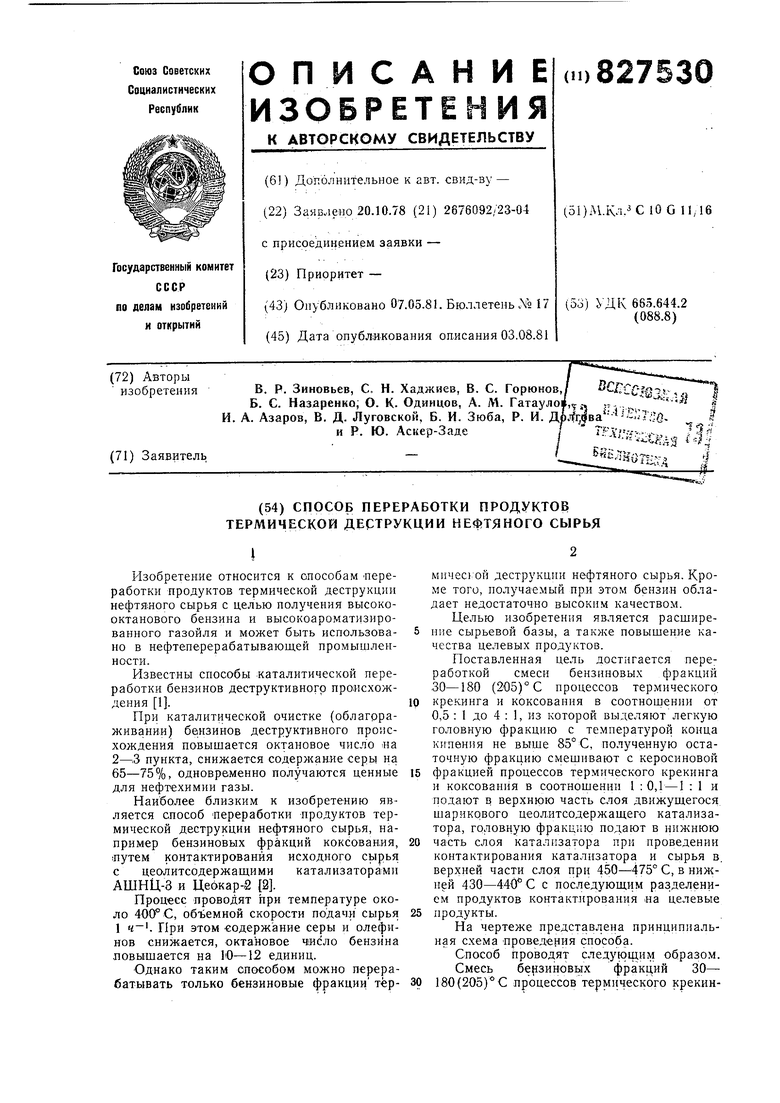

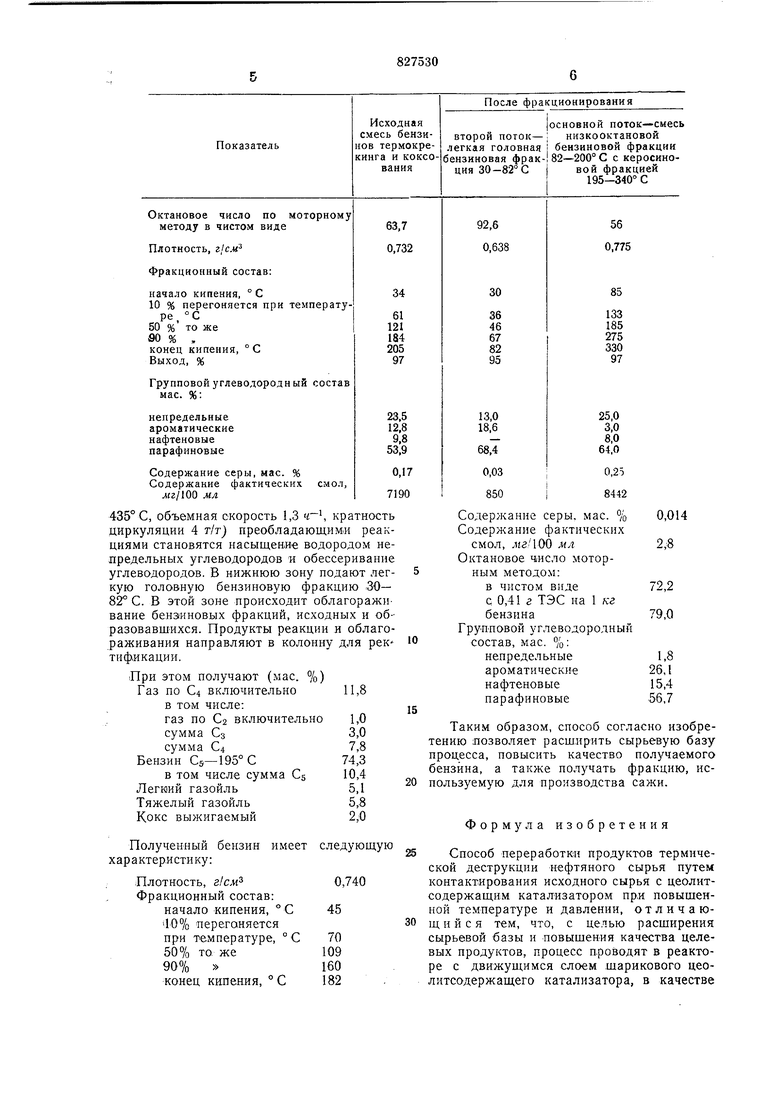

га i-f коксования в соотношении от 0,5 : 1 до ,4 : 1 с октановым числом 53-65, содержащую непредельные углеводороды 20-30 /мае. %, серу ОЛ4-0,22 мае. %, фактические смолы 5300-11500 мл, предварительно фракционируют с получением высокооктановой (о. ч. 87-95) легкой головной фракции 30-7-5(85)° С (второй сырьевой поток), содержащей непредельные углеводо..роды 12-17 мае. %, серу О.Ш-0,06 мае. -/о. и низкооктановой (о. ч. - 52-63) фракции 75(85) - 180(205)°С iC содержанием неиредельных углеводородов 22-32 мае. % и серы 0,15-0,25 мае. %. Затем низкооктаноиую бензиновую фракцию 75(85)- 1вО(205)°С смешивают с керосиновой фракцией ШО (205)-320(350)° С этих же процессов в соотношении от 1 :0,1 до: 1 : 1 и -получениую смесь с октановым числом 50-62, содержащую непредельные углеводороды 22-33 мае. %, серу 0,22-ОД1 мае. %, фактические смолы 7 150-14000 лг/100 мл, как Основ-ной сырьевой поток по линии 1 натравляют через распределительное устройство 2 в верхнюю зону реактора 3. В указанной зоне пр,и 450-475° С, объемной скорости подачи сырья 0,3-0,5 и кратности циркуляции регенерированного цеолитсодержащего .катализатора ,2-4 т/т эту смесь подвергают крекингу в движущемся слое шарикового катализатора. При крекинге наиболее реакционноспособные углеводороды керосиновых и частично бензиновых фракций распадаются, происходит их ароматизация, изомеризация, выделение водорода и газообразных углеводородов и образование кокса. В нижиюю зону реактора по линии 4 и распреде.лительному коллектору 5 подают второй сырьевой поток. В нижней зоне реактора в мягких условиях при 430-440° С на катализаторе с пониженной активностью (частично закоксованном) осуществляют облагораживание бензиновых фракций - исходных и образовавшихся при крекинге. Облагораживание углеводородов происходит за счет i:x обессеривания и насыщения непредельных водородом. Нефтяные пары продуктов реакции через гирлянды 6 нанравляют в отстойную зону реактора, обозначенную позициями 7 и 5. Отработанный катализатор из нижней реакционной зоны реактора направляют через трубки 9 в зону десорбции W, где осуществляют отпарку продуктов крекинга с катализатора водяным паром, подаваемым по линии //. Продукты крекинга, облагораживания и десо-рбции вместе с водяным паром из отстойной зоны реактора выводят по линии 12 и налравляют в ректификационную колонну J3. Катализатор лосле десорбции через устройство 14 для сбора катализатора подают через стояк 15 в регенератор. Регенерированный катализатор подают в реактор по лиНИИ 16. Из верхней части рект.ифи.кацион«ой колонны выводят по линии 17 газ и бензиновую фракцию 30-190 (-205)° С. По линии IS выводят легкий газойль 190(205) - 27iO°C, который используют как компонент дизельного топлива, и 1из нижней части колонны /k по линии 19 - тяжелый газойль, используемый .в качестве сырья для технического углерода. Пример. Смесь бензинов, вырабатываемых на установках термокрекинга и замедленного коксования в соотношении 4:1, предварительно фракционируют с получением легкой головной бензлновой фракции 30-82 С и низкооктановой бензиновой фракции 82- 200°С. Низкооктановую бензиновую фракцию 82-200° С смешивают с керосиновой фракцией 195-340° С этих же процессов .в соотношении 1:1. Характеристика исходных сырьевых потоков (второго- легкой головной бензиновой фракции 30- 82° С и основного - смеси низкооктановой бензиновой фракции :82-200° С с керосиновой фракцией 19:5-340° С) приведена в таблице. Характеристика катализатора, применяемого на установке каталитического крекинга с циркулирующим катализатором, представлена ниже. Насыпной вес, г1см Фракционный состав, мае. %: 20,1 ме,дьче i2,5 мм 2,5-5,0 мм 80,9 Отсутствует Крупнее 5,iO мм Количество целых шариков, % Индекс каталитической активности, ;мас. % Содержание цеолитсодержащего катализатора в смеси с аморфным, мае. % Смесь низкооктановой бензиновой фракции с керосиновой фракцией 85-330° С нагревают в теплообменнике, затем в печи до 440° С и подают в реактор в верхнюю часть слоя катализатора. В реакторе пары и неиспарившаяся часть сырья контактируют с движущимся цеолитсодержащим катализатором, в присутствии которого в верхней части зоны крекинга при жестких условиях (температура 465° С, объемная скорость 0,34 ч, кратность Циркуляции катализатора 3,2 т/т) наиболее реакционноспособные углеводороды керосиновых и частично бензиновых фракций распадаются, происходят их ароматизация, изомеризация и выделение водорода. Продукт;ы. крекинга с катализатором движутся, в нижнюю реакционную зону, где при более мягких условиях (температура 435° С, объемная скорость 1,3 ч- кратнос циркуляции 4 т/т) преобладающими реа циями становятся насыщение водородом н предельных углеводородов и обессериван углеводородов. В нижнюю зону подают ле кую головную бензиновую фракцию -30 82° С. В этой зоне происходит облагораж вание бенз1иновых фракций, исходных и о разовавш ихся. Продукты реакции и облаг раживания направляют в колонну для ре тифлкации. При этом получают (мае. %) Газ по С4 включительно11,8 в том числе: газ по С2 включительно1,0 сумма Сз3,0 сумма С47,8 Бензин Сэ-195°С74,3 в том числе сумма €510,4 Легк1ий газойль5,1 Тяжелый газойль5,8 Кокс выжигаемый2,0 Полученный бензин имеет следующу характеристику: Плотность, ,740 Фракционный состав: начало кипения, °С45 10% перегоняется при температуре, °С70 50% тоже109 90% 160 конец кипения, °С182 Содержание серы, мае. % Содержание фактических смол, игг100 мл Октановое Ч|исло моторным методом: в чистом виде с 0,41 г ТЭС на 1 кг бензина Грунповой углеводородный состав, мае. %: непредельные ароматические нафтеновые парафиновые Таким образом, способ согласно изобретению позволяет расширить сырьевую базу процесса, повысить качество получаемого бензина, а также получать фракцию, используемую для производства сажи. Формула изобретения Способ переработки продуктов термической деструкции нефтяного сырья путем контактирования исходного сырья с цеолитсодержащим катализатором прл повыщенной температуре и давлении, отличающийся тем, что, с целью расширения сырьевой базы и повышения качества целевых продуктов, процесс проводят в реакторе с движущимся слоем щарикового цеолитсодержащего катализатора, в качестве

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ облагораживания бензинов вторичного происхождения | 1990 |

|

SU1768618A1 |

| Способ переработки тяжелого нефтяного сырья | 1979 |

|

SU973593A1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ ВТОРИЧНЫХ БЕНЗИНОВ | 1995 |

|

RU2089590C1 |

| Способ получения бензиновых фракций | 1976 |

|

SU749879A1 |

| Способ переработки вакуумного газойля | 1989 |

|

SU1696458A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ ТЕРМИЧЕСКИХ ПРОЦЕССОВ | 2015 |

|

RU2599721C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| Способ облагораживания бензинов термодеструктивных процессов | 1990 |

|

SU1759855A1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОМОБИЛЬНОГО БЕНЗИНА | 1996 |

|

RU2091438C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1991 |

|

RU2030442C1 |

Авторы

Даты

1981-05-07—Публикация

1978-10-20—Подача