Изобретение относится к способам получения высокоэффективных бензинов из газового конденсата и может найти применение в газоперерабатывающей и нефтеперерабатывающей отраслях промышленности.

Целью изобретения является повышение выхода и октанового числа получаемого бензина.

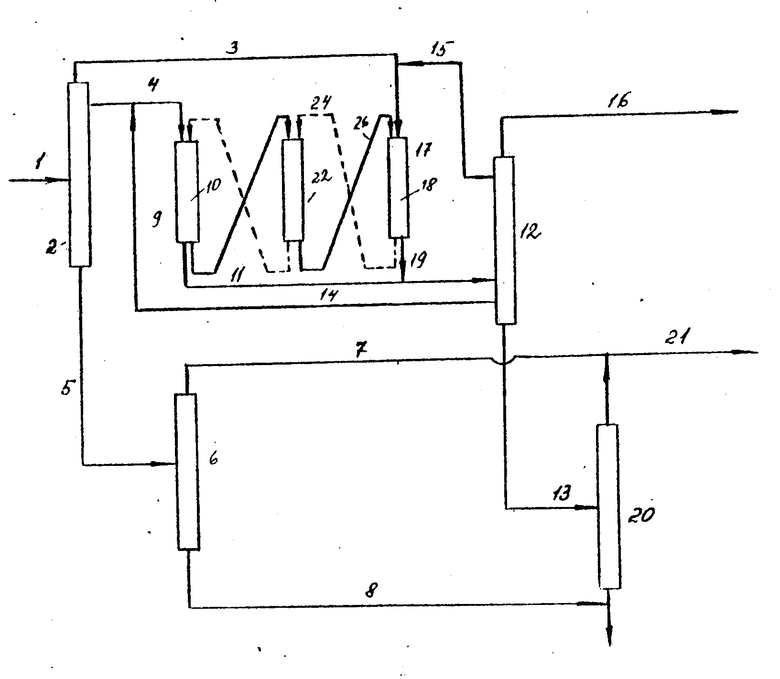

Сущность предлагаемого способа заключается в следующем. Нестабильный газовый конденсат 1 подают в колонну 2, где происходит его разделение на сухой газ 3, жирный газ 4 и стабильный конденсат 5. Стабильный газоконденсат 5 подают в колонну 6, где происходит отделение фракции прямоугольного бензина 7 от фракции дизельного топлива 8. Жирный газ 4 после колонны 2 подают в реактор 9 с движущимся слоем катализатора 10. Продукты реакции 11 из реактора 9 поступают в колонну 12, где происходит выделение жидкой фракции 13, жирного газа 14, сухого газа 15 и отдувочного газа 16, состоящего в основном из метана и водорода. Сухой газ 15 после колонны 12 смешивают с сухим газом 3 после колонны 2 и подают в реактор 17 с движущимся слоем катализатора 18. Жирный газ 14 после колонны 12 смешивают с жирным газом 4 после колонны 2 и подают в реактор 9. Продукты 19 после реактора 17 поступают в колонну 12. Из колонны 12 низом выводят жидкую фракцию 13, которую направляют на разделение в колонну 20. Из колонны 20 верхом выводят фракцию 21 (н.к. 220оС), которую компаундируют с фракцией прямогонного бензина 7, выделяемой в колонне 6. В реакторах 9 и 17 используют один и тот же катализатор, что позволяет проводить его непрерывную регенерацию в общем регенераторе 22. Температура в реакторе 9 составляет 530-600оС, а в реакторе 17 580-650оС, давление 1-20 ата, объемная скорость подачи газообразного сырья 100-1000 ч-1. Закоксованный катализатор 23 из реактора 9 и 24 из реактора 17 поступает в регенератор 22, где осуществляется окислительная регенерация. Отpегенерированный катализатор 25 подается в верхнюю часть реактора 9, а отрегенеpированный катализатор 26 в верхнюю часть реактора 17.

В отличие от прототипа в предлагаемом способе помимо жирного газа каталитической переработке подвергается сухой газ при температуре 580-650оС, объемной скорости подачи сырья 100-1000 ч-1, давлении 0,1-2 МПа, для чего используется система двух реакторов с движущимся слоем катализатора с последующей регенерацией отработанного катализатора в едином регенераторе. Продукты переработки сухого и жирного газов смешивают перед разделением в общей колонне. В качестве катализатора применяют кристаллический силикат типа пентасил в Co, Zn, Pt- или Co, Zn, Re-, или Co, Zn, Pt-, или Ni, Zn, Pt-форме (40,0-98,0 мас.), морденит (0,2-20,0 мас.), оксид алюминия или аморфный алюмосиликат (остальное).

Катализатор готовят следующим образом.

Пентасил в Н- или HN4-форме подвергают многократному последовательному ионному обмену в автоклавах под давлением при повышенных температурах. В качестве источников ионов Co, Pt, Zn, Re, Rh, Ni были использованы водные растворы нитратов или аммиакатов указанных элементов. Цеолит сушили, затем проводили смешение пентасила в поликатионной форме, морденита, гидроксида алюминия или аморфного алюмосиликата в заданном соотношении и формовали полученную массу в шарики, которые прокаливали при 550оС. Массовое содержание катионов переходных металлов в пентасиле составляет 2-3 мас. при 100%-ной степени замещения.

На чертеже показана схема осуществления предлагаемого способа, где 1 поток нестабильного газоконденсата; 2, 6, 12 и 20 колонны; 3 и 15 поток сухого газа; 4 и 14 поток жирного газа; 5 поток стабильного газоконденсата; 7 фракция прямогонного бензина; 8 фракция дизельного топлива; 9 и 17 реакторы с движущимся слоем катализатора; 10, 18 катализатор; 11 продукты превращения жирного газа; 13 жидкая фракция; 16 отдувочный газ; 19 продукты превращения сухого газа; 21 фракция высокооктанового бензина ( н.к. 200оС); 22 регенератор; 23 и 24 закоксованный катализатор; 25 и 26 отрегенерированный катализатор.

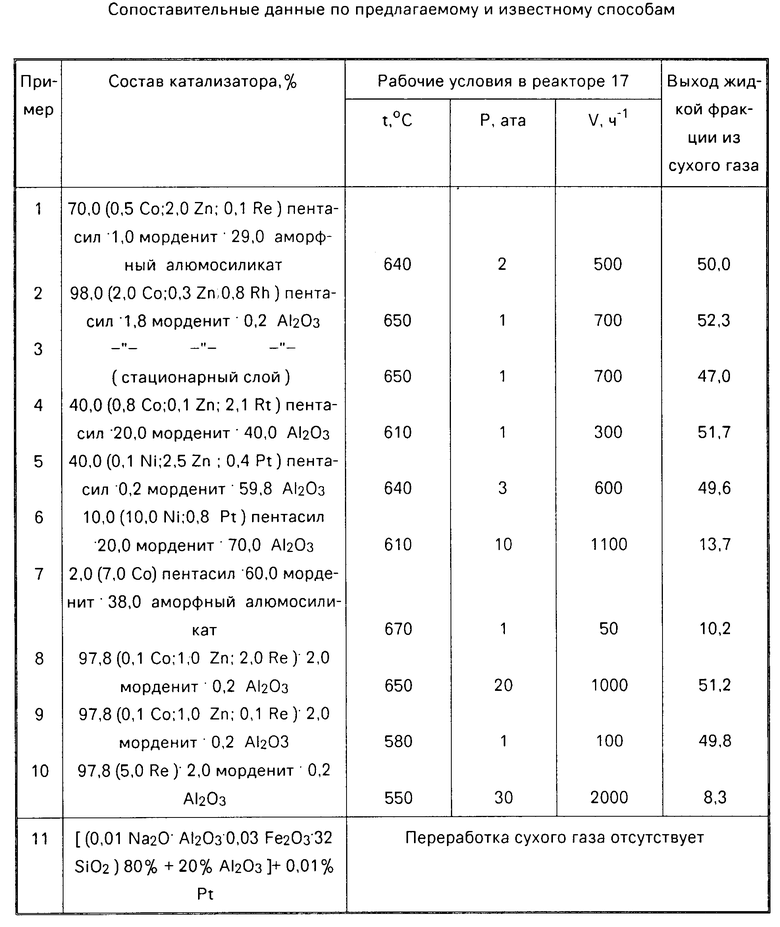

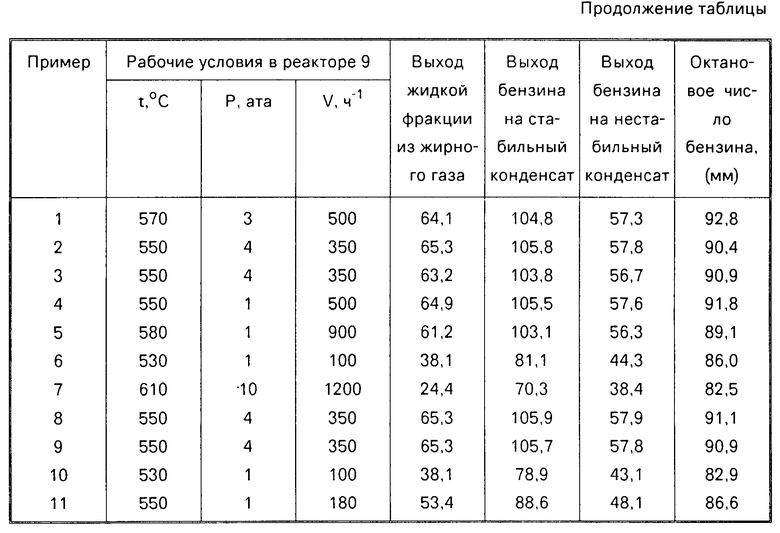

П р и м е р 1. Нестабильный газоконденсат следующего состава, мас. C1 13,8; C2 8,5; С3 8,2; С4 7,5; С5 7,6; С6 10,6; С7 10,7; С8 9,1; С9 7,0; С10 5,2; С11 3,4; С12 2,6; С13 1,8; С14 1,2; С15 0,8; С16 1,5; СO2 0,4 и N2 0,1, подают в колонну 2, где происходит разделение на сухой газ (1,13 мас.), жирный газ (44,23 мас.) и стабильный газоконденсат (54,64 мас.). Жирный газ контактирует в реакторе 9 при температуре 570оС, давлении 3 ата, объемной скорости подачи газообразного сырья 500 ч-1 с катализатором состава, приведенного в табл. 1. Продукты превращения жирного газа поступают в колонну 12, где выделяют жидкую фракцию с выходом 64,1 мас. жирный, сухой и отдувочный газы.

Сухой газ смешивается с сухим газом после колонны 2 и поступает в реактор 17 для контактирования с катализатором состава, приведенного в таблице.

Температура в реакторе 17 640оС, давление 2 ата, объемная скорость подачи газа 500 ч-1. Продукты превращения сухого газа направляют в колонну 12, где выделяют жидкую фракцию с выходом 50,0 мас. Жидкую фракцию направляют в колонну 20, где из верхней части выделяют высокооктановый бензин с выходом 56,09 мас. считая на стабильный бензин. После компаундирования с прямогонным бензином выход бензина составляет 104,8 мас. на стабильный бензин, а в пересчете на нестабильный бензин 57,3 мас. Октановое число полученного бензина 92,8 (ММ).

П р и м е р 2. Состав катализатора, условия контактирования в реакторах 9 и 17, а также выходы жидкой фракции из сухого и жирного газов приведены в таблице. После компаундирования с прямогонной бензиновой фракций выход бензина, считая на стабильный конденсат, составляет 105,8 мас. а в пересчете на нестабильный конденсат 57,8 мас. Октановое число полученного бензина 90,4 (ММ).

П р и м е р 3. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина на стабильный конденсат 103,8 мас. а на нестабильный конденсат 56,73 мас. Октановое число полученного бензина 90,9 (ММ).

П р и м е р 4. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина, считая на стабильный конденсат, 105,5 мас. а на нестабильный конденсат 57,6 мас. Октановое число полученного бензина 91,8 (ММ).

П р и м е р 5. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина, считая на стабильный конденсат103,1 мас. а на нестабильный конденсат 56,3 мас. Октановое число полученного бензина 89,1 (ММ).

П р и м е р 6. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина на стабильный конденсат 81,1 мас. а на нестабильный конденсат 44,3 мас. Октановое число полученного бензина 86,0 (ММ).

П р и м е р 7. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина, считая на стабильный конденсат, 70,3 мас. а на нестабильный конденсат 34,8 мас. Октановое число полученного бензина 82,5 (ММ).

П р и м е р 8. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина в расчете на стабильный конденсат составляет 105,9 мас. а на нестабильный конденсат 57,9 мас. Октановое число полученного бензина 91,1 (ММ).

П р и м е р 9. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газов приведены в таблице. Выход бензина в расчете на стабильный конденсат составляет 105,7 мас. а на нестабильный конденсат 57,8 мас. Октановое число полученного бензина 90,9 (ММ).

П р и м е р 10. Состав катализатора, условия контактирования, выходы жидкой фракции из сухого и жирного газа приведены в таблице. Выход бензина в расчете на стабильный конденсат составляет 78,9 мас. а на нестабильный конденсат 43,1 мас. Октановое число полученного бензина 82,9 (ММ).

П р и м е р 11 (прототип). Газовый конденсат разделяют на сухой и жирный газы, бензиновую и дизельную фракции. Жирный газ контактирует с кристаллическим силикатом при условиях, приведенных в таблице.

Выход катализатора из жирного газа составляет 53,4 мас. После компаундирования с прямогонным бензином выход бензина с октановым числом 88,6 (ММ) составляет 94,3 мас. считая на стабильный газоконденсат. Выход бензина на нестабильный газоконденсат при этом составляет 51,5 мас.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ НИЗКОСОРТНЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 1994 |

|

RU2087522C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИЗКООКТАНОВЫХ БЕНЗИНОВ | 1993 |

|

RU2086604C1 |

| Способ переработки бензиновых фракций | 1990 |

|

SU1754763A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1993 |

|

RU2051167C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОСТАТКОВ АТМОСФЕРНОЙ ПЕРЕГОНКИ НЕФТИ | 1993 |

|

RU2140965C1 |

| Способ получения высокооктанового бензина из газового конденсата | 1984 |

|

SU1312950A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПРЕВРАЩЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1991 |

|

RU2043153C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1991 |

|

SU1822192A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА | 1991 |

|

RU2030442C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВОЙ ФРАКЦИИ | 1991 |

|

RU2046786C1 |

Использование: нефтехимия. Сущность: нестабильный газоконденсат разделяют на сухой газ, жирный газ, стабильный газоконденсат. Жирный газ перерабатывают каталитически в реакторе с разделением полученных продуктов на жидкую фракцию и сухой газ. Жидкую фракцию смешивают с прямогонной бензиновой фракцией, выделенной из стабильного газоконденсата. Сухой газ подвергают переработке в реакторе при 580 650°С, объемной скорости подачи сырья 100 1000 100-1000 ч-1 давлении 0,1-2 МПа в присутствии катализатора, содержащего, мас. кристаллический силикат типа пентасил в Co, Zn, Pt или Co, Zn, Re - или Co, Zn, Ru или Ni, Zn, Pt-форме 40,0 98,0; морденит 0,2 2,0; алюмосиликат остальное. Полученные продукты смешивают с продуктами каталитической переработки жирного газа перед их разделением. Возможно каталитическую переработку сухого и жирного газа проводить в реакторах с движущимся слоем катализатора с последующей регенерацией отработанного катализатора в едином регенераторе. 1 табл. 1 ил.

Кристаллический силикат типа пентасил в Co, Zn, Pt- или Co, Zn, Re-или Co, Zn, Ru-или Ni, Zn, Pt-форме 40,0 98,0

Морденит 0,2 20,0

Оксид алюминия или аморфный алюмосиликат Остальное

и полученные продукты смешивают с продуктами каталитической переработки жирного газа перед их разделением.

| Способ получения высокооктанового бензина из газового конденсата | 1984 |

|

SU1312950A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-08-27—Публикация

1990-10-08—Подача