Изобретение относится к способам получения высокооктановых бензинов и может быть использовано в нефтеперерабатывающей промышленности.

Целью изобретения является получение бензина с повышенным октановым числом и увеличение его выхода.

Поставленная цель достигается тем, что риформат разделяют на фракции: низкокипящую, выкипающую до 62оС, среднекипящую 62 100оС и остаточную 100-КК риформата и проводят гидродеалканизацию среднекипящей фракции на палладийалюмобицеолитном катализаторе следующего состава, мас.

Высококремнеземный цеолит 37,0 38,0 Цеолит Y 5,0 9,0 Оксид молибдена 8,0 9,0 Оксид палладия 0,25 1,6 Оксид алюминия Остальное при давлении 1,0 4,0 МПа, объемной скорости подачи сырья 1 8 ч-1, кратности водородсодержащего газа к сырью 500 1500 нм3/м3 и температуре 280 400оС. Полученный катализатор стабилизируют и смешивают с фракциями НК-62оС и 100оС-КК риформата.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ получения высокооктанового бензина отличается от известного тем, что при гидрообработке среднекипящей фракции используют катализатор состава, мас.

Высококремнеземный цеолит 37,0 38,0 Цеолит Y 5,0 9,0 Оксид молибдена 8,0 9,0 Оксид палладия 0,25 1,6 Оксид алюминия Остальное а гидрообработку проводят при давлении 1,0 4,0 МПа, объемной скорости подачи сырья 1 8 ч-1, кратности водородсодержащего газа к сырью 500 1500 нм3/м3 и температуре 280 400оС.

Сравнение заявляемого решения со всеми известными техническими решениями показывает, что авторами впервые предложено сочетание гидродеалканизации фракции риформата, выкипающей в пределах 62 100оС, с использованием на этой стадии палладийалюмобицеолитного катализатора следующего состава, мас.

Высококремнеземный цеолит 37,0 38,0 Цеолит Y 5,0 9,0 Оксид молибдена 8,0 9,0 Оксид палладия 0,25 1,6 Оксид алюминия Остальное

Выбор фракции, выкипающей в пределах 62 100оС, в качестве сырья процесса гидродеалканизации обусловлен тем, что содержание в ней низкооктановых парафиновых углеводородов наибольшее. В связи с этим она обладает низким октановым числом и выносит наибольший вклад в снижение октанового числа широкой бензиновой фракции риформата. Нижний температурный предел выкипания этой фракции обусловлен тем, что углеводороды, выкипающие при температуре ниже 62оС обладают достаточно высокими значениями октанового числа, и их конверсия на катализаторе гидроалканизации нецелесообразна.

Верхний температурный предел выкипания этой фракции ограничивается 100оС исходя из тех же соображений. Так, например, фракции, выкипающие в пределах НК-62оС, 62 100оС, 100-КК имеют октановое число по моторному методу 81,4; 58; 89 соответственно.

Сущность предлагаемого способа состоит в следующем. Прямогонную бензиновую фракцию, предварительно гидрообессеренную и стабилизированную, подвергают риформингу на известных катализаторах и при известных условиях. Полученный риформат разделяют на фракции, выкипающие в пределах НК-62оС, 62 100оС, 100оС-КК.

Фракцию, выкипающую в пределах 62 100оС, подвергают гидродеалканизации при давлении 1 4 МПа, объемной скорости подачи 1 8 ч-1, температуре 280 400оС и кратности водородсодержащего газа к сырью 500 1500 нм3/м3 в присутствии катализатора следующего состава, мас.

Высококремнеземный цеолит 37,0 38,0 Цеолит Y 5,0 9,0 Оксид молибдена 8,0 9,0 Оксид палладия 0,25 1,6 Оксид алюминия Остальное

Стабильный катализатор процесса гидродеалканизации смешивают с низкокипящей (НК-62) и остаточной (100-КК) фракциями риформата, в результате чего получают высокооктановый бензин.

Получение высокооктанового бензина по предлагаемому способу обеспечивается за счет высокой селективности гидродеалканизации узкой бензиновой фракции 62 100оС, содержащей максимальное количество низкооктановых парафиновых углеводородов, а также за счет применения палладийалюмобицеолитного катализатора следующего состава, мас.

Высококремнеземный цеолит 37,0 38,0 Цеолит Y 5,0 9,0 Оксид молибдена 8,0 9,0 Оксид палладия 0,25 1,6 Оксид алюминия Остальное

Выбор предельных значений давления (1 4 МПа) обусловлен тем, что при меньшем давлении увеличивается скорость коксообразования на поверхности катализатора, что снижает межрегенерационный период его работы, а увеличение давления до выше 4,0 МПа нецелесообразно по экономическим соображениям.

Использование объемной скорости подачи сырья менее 1 м-1 приводит к уменьшению выхода стабильного катализатора, а увеличение объемной скорости подачи сырья до больше 8 ч-1 уменьшает время пребывания сырья в зоне реакции и приводит к меньшей конверсии сырья и, как следствие этого, к низким значениям октанового числа катализатора.

Проведение процесса при температуре ниже 280оС не обеспечивает получения высокооктанового бензина, а при температуре выше 400оС более интенсивно протекают реакции гидрокрекинга, что уменьшает выход стабильного катализата.

При использовании кратности водородсодержащего газа к сырью менее 500 нм3/м3 происходит увеличение скорости коксообразования на поверхности катализатора, а увеличение кратности водородсодержащего газа до выше 1500 нм3/м3 экономически нецелесообразно.

Проведение процесса гидродеалканизации на катализаторе, содержащем менее 37,0 мас. ВК-цеолита, приводит к низкой конверсии н-алкановых углеводородов и как следствие этого, к низкому октановому числу катализата. Увеличение содержания до более 38,0 мас. приводит к резкому снижению выхода катализата.

Содержание цеолита Y в катализаторе менее 5,0 мас. приводит к недостаточно глубокой изомеризации н-алкановых углеводородов и, следовательно, к низкому октановому числу. Увеличение содержания цеолита Y в катализаторе до более 9,0 мас. приводит к неселективному протеканию процесса, сопровождающегося реакциями крекинга изо-алкановых углеводородов, низкому выходу катализатора и низкому его октановому числу.

Содержание в катализаторе Мо и Pd ниже заданного предела приводит к быстрой дезактивации катализатора, а использование катализатора, содержащего Мо и Pd ниже заявляемого (8,0 и 0,25% соответственно) приводит к быстрой дезактивации катализатора, а использование катализатора, содержащего Mo и Pd выше заявляемого (9,0 и 1,6% соответственно), экономически нецелесообразно.

Предлагаемый способ был проверен в пилотных условиях ГрозНИИ и опытного завода и подтверждается следующими примерами.

П р и м е р 1. Прямогонную бензиновую фракцию 50 200оС (содержание н-алканов 22,5% ароматических углеводородов 11,6% изо- и циклоалканов 66,1%), предварительно гидроочищенную до содержания серы 6 ч.м. подвергают превращению в процессе риформинга на алюмоплатиновом катализаторе АП-56 при температуре 840оС, объемной скорости подачи сырья 1,5 ч-1, давлении 3,0 МПа и кратности водорода к сырью 1500 нм3/м3. Полученный риформат разделяют ректификацией на фракции, выкипающие в пределах 62 100оС, подвергают превращению в процессе гидродеалканизации при давлении 3,0 МПа, объемной скорости подачи сырья 2,0 м-1, температуре 370оС, кратности водорода к сырью 1000 нм3/м3 в присутствии катализатора следующего состава, мас.

Высококремнеземный цеолит 38,0 Цеолит Y 5,0 Оксид молибдена 8,0 Оксид палладия 0,25 Оксид алюминия 48,75

Катализатор готовят следующим образом. 618,8 г гидроксида алюминия, содержащего 99 г абсолютно сухого вещества оксида алюминия с содержанием 0,02 мас. оксида натрия, загружают в смеситель, добавляют 21,2 г соли аммония молибденовокислого, что соответствует 17 г триоксида молибдена. Далее при перемешивании загружают 4 г цеолита РЗЭY с силикатным модулем 4,5, содержащего, мас. Ln2O3 10; CaO 0,8; остаточного Na2O 2,5, а затем 80 г палладийсодержащего ВК-цеолита, в котором содержание PdO составляет 0,575 мас. Na2O ≈ 0,1 мас. с силикатным модулем 45. Катализаторную массу перемешивают при 100оС в течение 1,5 ч, упаривают до влажности 55 мас. формуют в экструдаты диаметром 3,0 мм, сушат при 120о 2 ч и прокаливают при 550оС в течение 4 ч.

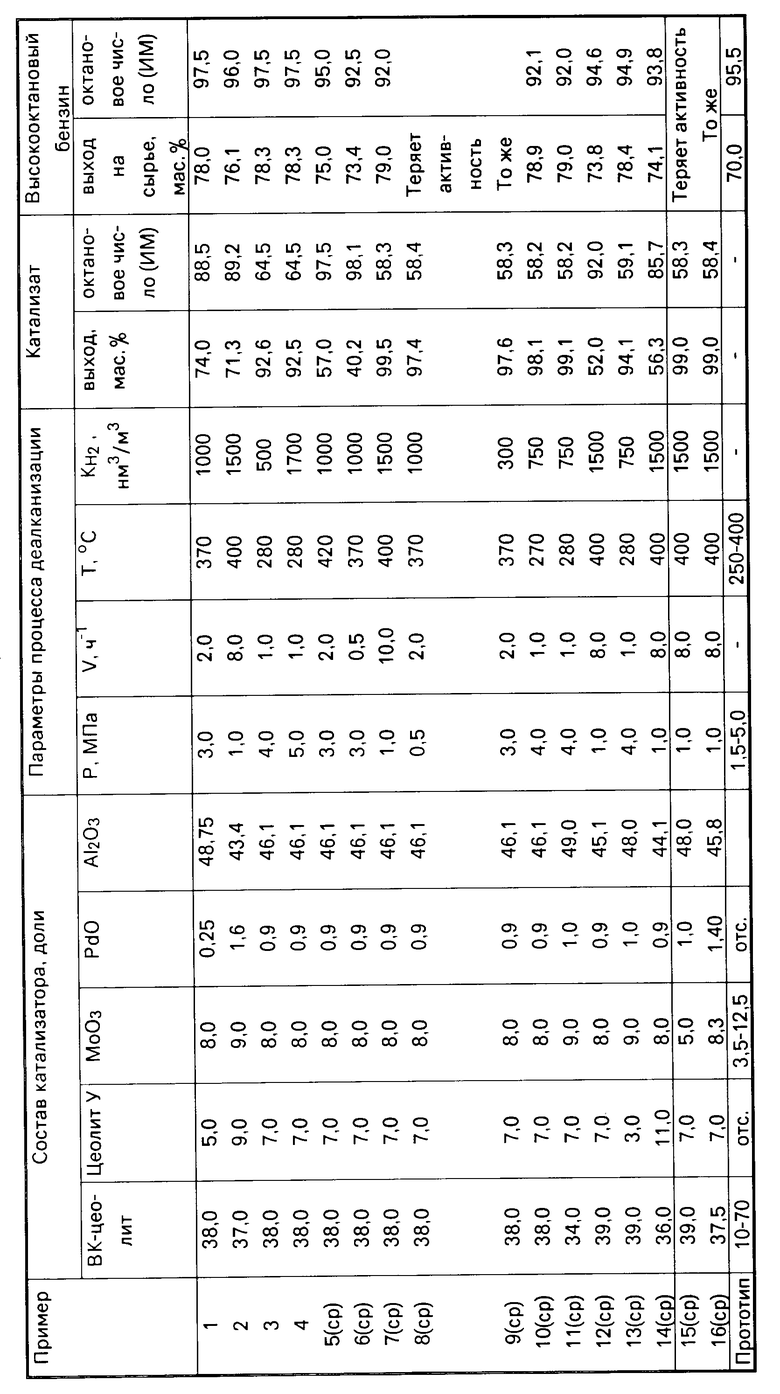

Полученный катализат смешивают с фракциями риформата, выкипающими в пределах НК-62оС, 100оС-КК, получая высокооктановый бензин. Данные по процессу депарафинизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 2. Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 93оС, 93оС-КК. Фракцию 62 93оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 8,0 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, имеющего состав, мас.

Высококремнеземный цеолит 37,0 Цеолит Y 9,0 Оксид молибдена 9,0 Оксид палладия 1,6 Оксид алюминия 43,4

Катализатор получают в условиях примера 1, но количество вводимых аммония молибденовокислого, цеолита Y, палладийсодержащего ВК-цеолита составляет соответственно 23,8; 7,2 и 77,9 г.

Полученный стабильный катализатор смешивают с фракциями риформата НК-62оС, 93оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 3. Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 4,0 МПа, объемной скорости подачи сырья 1,0 ч-1, температуре 280оС, кратности водорода к сырью 750 нм3/м3 в присутствии катализата, имеющего следующий состав, мас.

Высококремнеземный цеолит 38,0 Цеолит Y 7,0 Оксид молибдена 8,0 Оксид палладия 0,9 Оксид алюминия 46,1

Катализатор получают в условиях примера 1, но количество вводимого цеолита Y и содержание оксида палладия в палладийсодержащем ВК-цеолите составляет соответственно 5,6 г и 2,07 мас. Полученный стабильный катализат смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 4. Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК.

Фракцию 62 100оС подвергают гидродеалканизации при давлении 5,0 МПа, объемной скорости подачи сырья 1,0 ч-1, температуре 280оС, кратности водорода к сырью 1700 нм3/м3 в присутствии катализатора, полученного в условиях примера 3 (состав по примеру 3).

Полученный стабильный катализат смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 5. Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 85оС, 85оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 3,0 МПа, объемной скорости подачи сырья 2,0 ч, температуре 420оС, кратности водорода к сырью 1000 нм3/ч3 в присутствии катализатора, полученного в условиях примера 3 и имеющего состав по примеру 3. Полученный стабильный катализат смешивают с фракциями риформата НК-62оС, 85оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 6. Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 85оС, 85оС-КК. Фракцию 62 85оС подвергают гидродеалканизации при давлении 3,0 МПа, объемной скорости подачи сырья 0,5 ч-1, температуре 370оС, кратности водорода к сырью 1000 нм3/м3 в присутствии катализатора, полученного в условиях примера 3 и имеющего состав по примеру 3.

Полученный стабильный катализат смешивают с фракциями риформата НК-62оС, 85оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 7. Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1.

Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 10 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, полученного в условиях примера 3 и имеющего состав по примеру 3.

Полученный стабильный катализатор смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 8 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 93оС, 93оС-КК. Фракцию 62 93оС подвергают гидродеалканизации при давлении 0,5 МПа, объемной скорости подачи сырья 2,0 ч-1, температуре 370оС, кратности водорода к сырью 1000 нм3/м3 в присутствии катализатора, полученного в условиях примера 3 и имеющего состав по примеру 3. Катализатор в приведенных условиях проработал в режиме реакции менее 200 ч и потерял активность. Это связано с интенсивным коксообразованием.

П р и м е р 9 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 93оС, 93оС-КК. Фракцию 62 93оС подвергают гидродеалканизации при давлении 3,0 МПа, объемной скорости подачи сырья 2,0 ч-1, температуре 370оС, кратности водорода к сырью 300 нм3/м3 в присутствии катализатора, полученного в условиях примера 3 и имеющего состав по примеру 3.

Катализатор в приведенных условиях проработал в режиме реакции менее 200 ч и потерял свою активность. Это связано с интенсивным коксообразованием.

П р и м е р 10 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 4,0 МПа, объемной скорости подачи сырья 1,0 м-1; температуре 270оС, кратности водорода к сырью 750 нм3/м3 в присутствии катализатора, полученного в условиях примера 3 и имеющего состав по примеру 3. Полученный стабильный катализат смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 11 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 8,0 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, имеющего состав, мас.

Высококремнеземный цеолит 34,0 Цеолит Y 7,0 Оксид молибдена 9,0 Оксид палладия 1,0 Оксид алюминия 48,0

Катализатор получают в условиях примера 1, но количество введенных оксида молибдена, цеолита Y и палладийсодержащего ВК-цеолита составляет 7,2; 5,6 и 70 г (PdO в цеолите 2,94 мас.) соответственно.

Полученный стабильный катализатор смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 12 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК.

Фракцию 62 100оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 8,0 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, имеющего состав, мас.

Высококремнеземный цеолит 39,0 Цеолит Y 7,0 Оксид молибдена 8,0 Оксид палладия 0,9 Оксид алюминия 45,1

Катализатор получают в условиях примера 1, но количество введенных палладийсодержащего ВК-цеолита (PdO 2,3 мас.), цеолита Y составляет 82,1 и 5,6 г соответственно. Полученный стабильный катализатор смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу деалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 13 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 85оС, 85оС-КК. Фракцию 62 85оС подвергают гидродеалканизации при давлении 4,0 МПа, объемной скорости подачи сырья 1,0 ч-1, температуре 280оС, кратности водорода к сырью 750 нм3/м3 в присутствии катализатора, имеющего состав, мас.

Высококремнеземный цеолит 39,0 Цеолит Y 3,0 Оксид молибдена 9,0 Оксид палладия 1,0 Оксид алюминия 48,0

Катализатор получают в условиях примера 1, но количество введенных компонентов составляет, г: Палладийсодержащий ВК-цеолит 82,1 Цеолит Y 2,4 Оксид молибдена 23,8

Полученный стабильный катализатор смешивают с фракциями риформата НК-62оС, 85оС-КК. Данные по процессу гидродеалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 14 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 61 100оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 8,0 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, имеющего состав, мас. Высококремнеземный цеолит 36,0 Цеолит Y 11,0 Оксид молибдена 8,0 Оксид палладия 0,9 Оксид алюминия 44,1

Катализатор получают в условиях примера 1, но количество введенных палладийсодержащего высококремнеземного цеолита и цеолита Y составляет 76 и 8,8 г соответственно. Полученный стабильный катализат смешивают с фракциями риформата НК-62оС, 100оС-КК. Данные по процессу гидродеалканизации и качеству бензина, полученного в результате смешения, приведены в таблице.

П р и м е р 15 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 8,0 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, имеющего состав, мас. Высококремнеземный цеолит 39,0 Цеолит Y 7,0 Оксид молибдена 5,0 Оксид палладия 1,0 Оксид алюминия 48,0

Катализатор получают в условиях примера 1, но количество введенных компонентов составляет, г: Палладийсодержащий ВК-цеолит 82,1 Цеолит Y 5,6 Оксид молибдена 13,25

Полученный стабильный катализат смешивают с фракцией риформата НК-62оС, 100оС-КК.

Катализатор данного состава проработал в режиме реакции менее 200 ч и потерял свою активность.

П р и м е р 16 (сравнительный). Бензиновую фракцию по примеру 1 подвергают процессу риформинга в условиях примера 1. Полученный риформат разделяют ректификацией на фракции НК-62оС, 62 100оС, 100оС-КК. Фракцию 62 100оС подвергают гидродеалканизации при давлении 1,0 МПа, объемной скорости подачи сырья 8,0 ч-1, температуре 400оС, кратности водорода к сырью 1500 нм3/м3 в присутствии катализатора, имеющего состав, мас. Высококремнеземный цеолит 37,5 Цеолит Y 7,0 Оксид молибдена 8,3 Оксид палладия 1,40 Оксид алюминия 45,8

Катализатор получают в условиях примера 1, но количество введенных палладийсодержащего ВК-цеолита, цеолита Y и оксида молибдена составляет 77,9; 5,6 и 22,1 г соответственно. Катализатор данного состава проработал в режиме реакции менее 200 ч и потерял свою активность.

Данные, приведенные в таблице, показывают, что предлагаемый способ имеет существенные преимущества по сравнению с известным. Так, выход полученного по предлагаемому способу бензина на 6 8% а октановое число на 0,5 2,5 п(ИМ) выше, чем у прототипа.

Следует выделить тот факт, что процесс по предлагаемому способу осуществляется при высокой объемной скорости подачи сырья (до 8,0 ч-1). Это позволяет уменьшить расходы на катализатор и оборудование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1991 |

|

SU1822192A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ | 1991 |

|

RU2054450C1 |

| СПОСОБ ГИДРОИЗОМЕРИЗАЦИИ Н-ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024582C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1992 |

|

RU2028368C1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| Способ получения высокооктанового бензина и ароматических углеводородов | 1990 |

|

SU1772137A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2007 |

|

RU2352612C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО РИФОРМИНГА БЕНЗИНОВОЙ ФРАКЦИИ, НЕ ПРОШЕДШЕЙ СЕРООЧИСТКУ | 2021 |

|

RU2776952C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 2021 |

|

RU2773285C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ НЕФТЕПРОДУКТОВ | 1999 |

|

RU2141503C1 |

Изобретение касается получения высокооктанового бензина и может найти применение в нефтепереработке. Цель повышение выхода бензина и его октанового числа. С этой целью гидроочищенную бензиновую фракцию подвергают каталитическому риформингу. Продукты риформинга разделяют на фракции: низкокипящую НК 62°С, среднекипящую 62-100°С и остаточную. Среднекипящую подвергают гидрообработке в присутствии катализатора, содержащего, мас. высококремнеземный цеолит 37,0-38,0; цеолит Y 5,0-9,0; оксид молибдена 8,0-9,0; оксид палладия 0,25-1,6, оксид алюминия. Процесс проводят при 280-400°С, 1,0-4,0 МПа, объемной скорости подачи сырья 1-8,0 ч-1, кратности водородсодержащего газа 500-1500 нм3/м3 сырья. Полученные продукты смешивают с низкокипящей и остаточной фракциями. Такие условия позволяют повысить выход бензина на 6-8 мас. и октановое число на 0,5-2,5 п (исследовательский метод). 1 з. п. ф-лы, 1 табл.

Высококремнеземный цеолит 37,0 38,0

Цеолит V 5,0 9,0

Оксид молибдена 8,0 9,0

Оксид палладия 0,25 1,6

Оксид алюминия Остальное

2. Способ по п. 1, отличающийся тем, что гидрообработку проводят при 280-400oС, давлении 1,0-4,0 МПа, объемной скорости подачи сырья 1-84-1, кратности водородсодержащего газа 500-1500 нм3/м3 сырья.

| Авторское свидетельство СССР N 1573862, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-10-10—Публикация

1990-01-04—Подача