Изобретение относится к механически прочному и клеящемуся под воздействием тепла упаковочному слоистому материалу, обладающему хорошей маслоустойчивостью и нейтральным вкусом.

В технологии упаковки слоистый материал сложного наполнения часто используют с целью воспользования преимуществом лучших свойств различных отдельных материалов и с целью комбинирования их для получения оптимальной комбинации для конкретного вида упаковки конкретного продукта, подлежащего упаковке, например бумага, картон или жесткий пенопластовый.

Известен способ получения упаковочного слоистого материала, включающий предварительное формование слоев, содержащих термопласты, введение слоев в зазор между валками и сварку под давлением.

Известный способ состоит в склеивании двух слоев с помощью третьего слоя, а именно связующего. Связующее по большей части представляет собой смолу, которую можно назвать клеящим пластиком. Наиболее часто в качестве клеящего пластика используют полиэтилен низкой плотности (LDPE) или линейный полиэтилен низкой плотности (LL EPE) и полиэтиленакриловую кислоту (ЕАА). Все эти пластики экструдируют в расплавленном состоянии. Это означает, что пластик нагревают до температуры выше точки плавления, сжимают в экструдере до очень высокого давления и выдавливают через удлиненную щель с образованием очень тонкой пленки из расплавленного пластика, которую вводят между двумя слоями склеиваемых материалов. Прежде, чем пластик охлаждается и стабилизируется (т.е. достигает температуры ниже 100оС для полиэтилена), образованную структуру сжимают между охлаждающими валками, благодаря чему достигается хороший контакт между связующими и слоями склеиваемого материала. Валки охлаждают пластиковый материал до температуры ниже точки его размягчения.

Для экструдирования пластикового материала, используемого в качестве связующего, его нагревают до температуры порядка 300оС. Это вызвано тем, что при более низких температурах пластиковый материал (например, низкоплотный полиэтилен) не поддается выдавливанию через очень узкую щель насадки экструдера и не удается получить очень тонкую пленку. Из экономических соображений слой связующего должен быть очень тонким (5-10 г/м2), поскольку увеличение толщины этого слоя не улучшает адгезии между склеенными слоями. С другой стороны, клеящая способность улучшается с повышением температуры до 300оС и выше. Если один из склеиваемых слоев является бумагой, то качество склейки повышается, если экструдированный пластический материал может проникать в волокнистую структуру поверхности бумаги. Если же температура пластика окажется слишком низкой, то он войдет только в поверхностный контакт и прочность склеивания окажется низкой. То же самое относится и к адгезии расплавленного полиэтилена с алюминиевой фольгой. Адгезия существенно улучшается, если материал экструдируют при высокой температуре. Однако возникает проблема, связанная с тем, что при высокой температуре экструзии пластик частично разлагается с образованием продуктов окисления (в основном, карбоксильных групп) и изменяются с частичным разрушением полимерные связи, в результате чего образуются воскоподобные вещества с меньшей степенью полимеризации. Эти вещества обладают характерным запахом и при контакте с пищевыми продуктами могут повлиять на вкусовые качества.

Целью изобретения является сохранение вкусовых качеств упаковываемых продуктов и предотвращение усадки при сварке слоев слоистого материала.

Для достижения поставленной цели в способе получения упаковочного слоистого материала, включающем предварительное формование слоев, содержащих термопласты, введение слоев в зазор между валками и сварку под давлением, в качестве термопласта используют полиэтилен, при этом осуществляют предварительное формование слоя полиэтилена, ламинированного полиэтиленакриловой кислотой, путем соэкструзии через кольцевую фильеру при 140-180оС, ориентации раздувом полученного рукава и раскроя его вдоль оси экструзии, и в зазор между валками, нагретыми до 10-40оС подают пакет, содержащий бумагу с полиэтиленовым покрытием, фольгу алюминия, расплавленный экструдат полиэтилена плотностью 15-25 г/см2 при температуре 130-250оС и ламинированный полиэтиленакриловой кислотой полиэтилен, а сварку осуществляют под давлением 3,5-4,5 кН за счет тепла расплава экструда.

Способ предусматривает использование экструдированного полиэтиленового слоя толщиной, соответствующей 15-25 г полиэтилена 1 см2.

Способ осуществляют при следующих условиях:

давление валков 3,5-4,5 кН;

толщина щели между валками 0,1 мм;

скорость послойного формования 0-600 м/мин;

температура слоя полиэтилена 130-250оС;

температура формовочного валка 10-40оС.

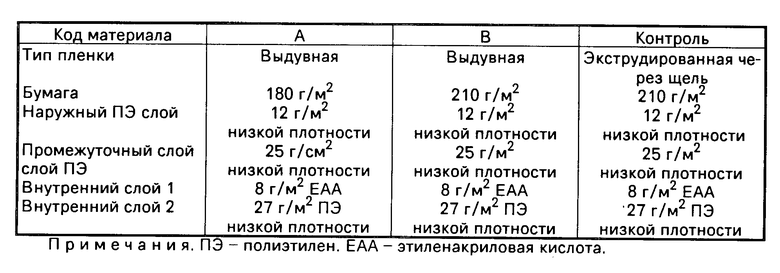

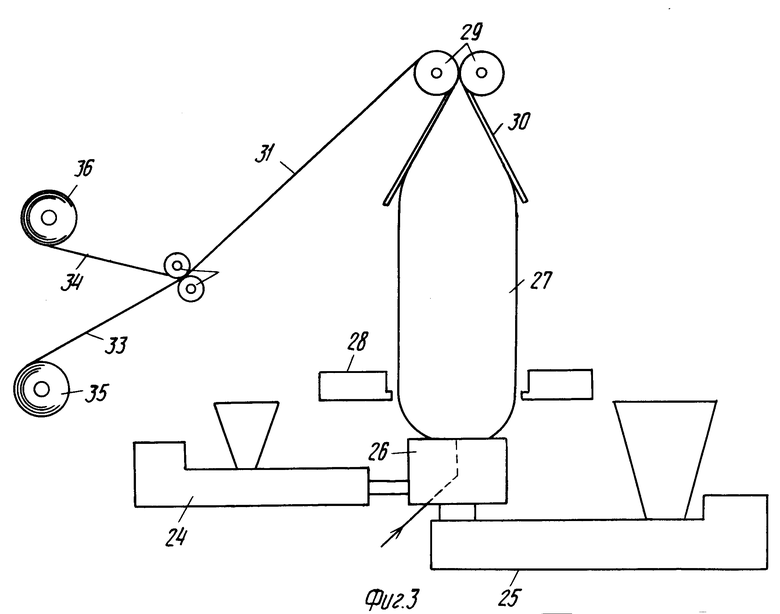

На фиг.1 показано соединение друг с другом слоев различного материала; на фиг. 2 - схема процесса изготовления; на фиг.3 - способ получения экструдируемой с раздувкой пленки, содержащей полиэтилен и ЕАА.

Слоистый пластик может состоять из комбинации нескольких различных материалов, ниже описывается комбинация материалов, пригодная для изготовления упаковок для жидких пищевых продуктов. На фиг.1 показан несущий слой 1 из бумаги для картона, покрытый сначала полиэтиленовым слоем 2 и проходящий по барабану 3 и вниз, в так называемый "зазор" между двумя взаимодействующими нажимными и охлаждающим барабанами 3. Кроме того, в зазор между упомянутыми барабанами направляется также лист алюминиевой фольги, ширина которого существенно соответствует ширине листа 1. Кроме того, в зазор между упомянутыми цилиндрами, между листом алюминиевой фольги 4 и несущим слоем 1 вводится экструдируемая через щель пластиковая пленка, изготовляемая так, что пластический материал расплавляется и выдавливается через головку с линейной щелью (целевая экструзия). Затем горячая пластиковая пленка с температурой 300оС при выходе из экструдера сжимается и охлаждается с помощью барабанов 3 и склеивает несущий слой 1 и одну сторону алюминиевой фольги 4. Однако в рассматриваемом случае изготавливаемая предварительно совместно экструдируемая пленка 6, содержащая два пластиковых слоя, а именно - пластиковый слой 7 типа ЕАА (этиленакриловая кислота) и пластиковый слой 8, состоящий из выдувного полиэтилена, также вводят в зазор между барабанами 3. Поскольку пластиковые слои 8 и 7 экструдируются совместно, они хорошо слипаются друг с другом, и проблема заключается в обеспечении хорошего склеивания также между другим слоем 8 из выдувного пластика и алюминиевой фольгой 4 за одну и ту же операцию наслаивания. В описываемом случае слой алюминиевой фольги 4 связывается с несущим слоем 1 и с помощью экструдируемой способом щелевой экструзии пластиковой пленки 5, и при этой формовке тепло, содержащееся в пластиковой пленке 5, передается алюминиевой фольге 4, которая является материалом, обладающим гораздо более высокой теплопроводностью, нежели бумажный материал несущего слоя 1. Одновременно с охлаждением и стабилизацией пластиковой пленки 5 слой 4 алюминиевой фольги таким образом нагревают, что тепло от пластикового слоя 5 передается слою ЕАА 7 совместно экструдируемой пластиковой пленки 6, температура сварки которой составляет приблизительно 93оС. Поскольку для обеспечения возможности экструзии экструдируемую пластиковую пленку необходимо нагревать до температуры, по меньшей мере, 300оС, она получает относительно большое количество тепла, которое необходимо рассеивать. Достаточное для обеспечения сварки количество тепла передается слою ЕАА 7, температура которого повышается в результате этого выше 93оС, и он расплавляется по поверхности, обращенной к слою 4 алюминиевой фольги, и после охлаждения связывается с слоем 4 алюминиевой пленки. Таким образом, за одну и ту же операцию формовки изготовляют всю комбинацию слоистого пластика, за исключением несущего листа 1, предварительно покрываемого пластиком в ходе специального процесса, и пленки 6, изготовляемой посредством совместной экструзии и выдувания в ходе отдельного процесса.

Магазинный барабан 11 материала носителя состоит из бумаги, картона или пенополистирола. Полотно 9 материала носителя сматывается с магазинного барабана 10 и пропускается по направляющим валкам на пост нанесения покрытия, где полотно 1 входит в так называемый "зазор" между нажимными барабанами 11 и 12, причем барабан 12 охлаждается. Расплавленную полиэтиленовую пленку 13 экструдируют посредством экструдера 14 через щелевую головку и накладывают на полотно 9 по всей его ширине. Эту полиэтиленовую пленку 13 экструдируют при относительно высокой температуре (приблизительно 300оС), так что получается хорошее приклеивание к бумажному полотну 9, поскольку эта пластиковая пленка 13 предназначается для внешнего покрытия упаковочного слоистого пластика и таким образом действует только в качестве внешней защиты от влаги, это покрытие может быть относительно тонким, например от 5 до 20 г/м. Расплавленную пластиковую пленку 13 стабилизируют посредством охлаждения с помощью охлаждающего барабана 12, получаемый слоистый пластик представляет собой полотно 15, состоящее из несущего слоя 9 с наружным покрытием 13 из полиэтиленовой пленки. Полотно 15 подают на второй пост нанесения покрытия, где полотно 15 входит в зазор между нажимными и охлаждающим барабанами 16 и 17 вместе с пластиковой пленкой 18 щелевой экструзии, выдавливаемой из экструдера 19. В зазор между барабанами 16 и 17, кроме того, вводится алюминиевая фольга 20 и раздутая пленка, экструдируемая совместно с внешним слоем полиэтилена и внутренним слоем из ЕАА (этиленакриловая кислота). Расплавленная пластиковая пленка 18, выдавливаемая из экструдера 19, предназначается для использования в качестве связывающего слоя между алюминиевой фольгой 20 и не снабженной покрытием стороной полотна 15. При сжатии полотна 15 и алюминиевой пленки 20 вместе посредством барабанов 16 и 17 с захватом между ними расплавленного полиэтилена слоя 18, алюминиевая фольга 20 эффективно связывается с несущим слоем 9 полотна 15. Пластиковый слой 18 будет охлаждаться посредством охлаждающего барабана 17, и тепло, высвобождаемое пластиковой пленкой 18, будет одновременно проходить через слой 20 алюминиевой фольги, который нагревается и за счет теплопроводности передает тепловую энергию слою ЕАА раздутой пленки 21. Слой ЕАА, температура сварки которого составляет приблизительно 93оС, нагревается для размягчения и связывается с слоем 20 алюминиевой фольги при сжатии обоих слоев между барабанами 16 и 17. После этого эта тепловая энергия передается охлаждающему барабану без заметного нагревания другого полиэтиленового слоя пленки, поскольку полиэтиленовый слой раздутой пленки 21 остается в непосредственном контакте с поверхностью охлаждающего барабана.

Как было описано, полотно 15, алюминиевая фольга 20 и совместно экструдируемая раздутая пленка 21 наслаиваются за одну и ту же операцию с помощью полиэтиленовой пленки 18 щелевой экструзии. Затем готовый слоистый пластик 22 наматывают на магазинный барабан 23.

Предварительно изготовленная раздутая совместно экструдируемая пластиковая пленка, содержащая слой из полиэтилена и слой из ЕАА, требуется для производства слоистого пластика 22. Эту пленку изготавливают так, как показано на фиг.3, где оба экструдера 24 и 25 соединены с головкой 26 совместного экструдирования. В экструдере 24 подают ЕАА в виде гранул или порошка, и этот пластический материал расплавляется в экструдере посредством тепла и одновременно экструдируется посредством одного или больше шнеков, так что расплавленной массе пластика сообщается высокое давление. То же самое происходит и в экструдере 25, в котором полиэтилен расплавляется и выдавливается под высоким давлением через головку 26 экструдера. В головке 26 экструдера оба расплавленных пластических материала проводятся по отдельным кольцевым каналам, существенно параллельно друг другу, и затем соединяются вместе в кольцевом отверстии головки 26 или же вблизи него, в результате чего оба пластических материала образуют экструдированную бесшовную трубу 27, одна сторона которого содержит слой ЕАА, тогда как другая сторона представляет собой слой полиэтилена. Посредством сжатого воздуха, подаваемого в головку 26 экструдера, образующаяся труба 27 раздувается так, что ее диаметр существенно увеличивается. Для стабилизации трубы и контроля диаметра труба снаружи и изнутри продувается холодным воздухом, например, с помощью кольцевого охлаждающего устройства 28. Пластический материал, утонченный посредством расширяющего раздувания и приобретающий некоторую молекулярную ориентацию, охлаждается и становится таким образом стабилизированным. Трубу 27, заполненную сжатым газом, пропускают вверх к взаимодействующим нажимным валкам 29, между которыми труба уплощается. Уплощение может иметь место для того, как внутренний слой ЕАА стабилизируется или охладится до такой степени, что его температура окажется значительно ниже температуры сваривания материала, поскольку в противном случае внутренняя сторона трубы склеится во время уплощения. Однако трубу 27 и ее внутренний слой ЕАА охлаждают одновременно с подачей трубы 27 вверх и введением в зазор между сходящимися уплощающими валками 30 в направлении к взаимодействующим валкам 29. Уплощенную трубу 27, обозначенную цифровым индексом 31, пропускают из уплощающих валков к отрезному устройству 32, где режущие диски отрезают краевые части уплощенной трубы, и на магазинные барабаны соответственно 35 и 36 наматываются два отдельных полотна 33 и 34. Таким образом, оба полотна 33 и 34 состоят из раздувных совместно экструдируемых пленок пластического материала, одна сторона которых состоит из полиэтилена, а другая сторона которых состоит из ЕАА. Эту совместно экструдированную пленку 21 используют для изготовления слоистого материала.

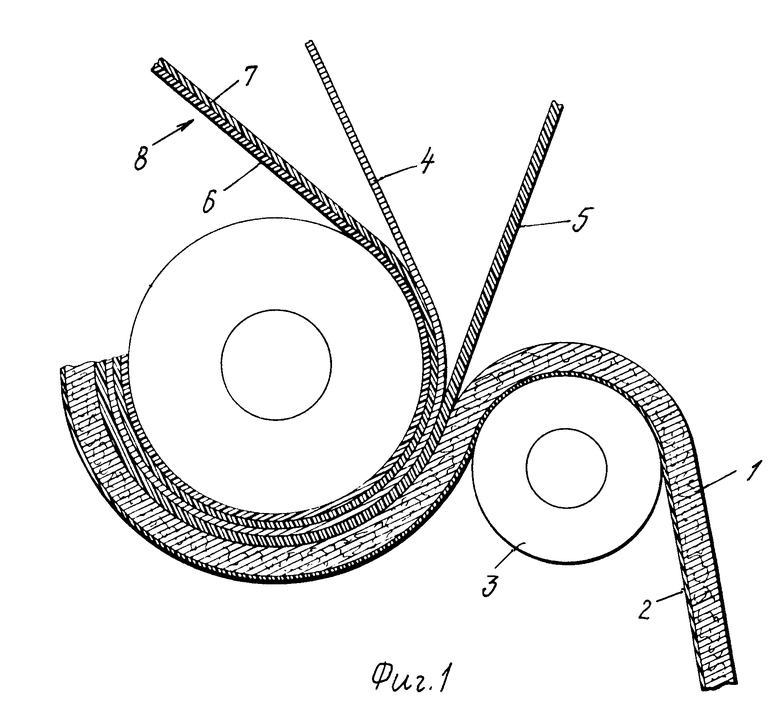

Были проведены испытания свойств трех различных материалов, из которых два слоистых материала А и В имеют примерно одинаковый состав, но изготовлены на различных предприятиях, а контрольный материал имеет внутренний слой из экструдированного через щель полиэтилена. Испытания проводили с использованием кофе, какао, супа и кофе с молоком при следующих условиях хранения.

Продукт паковался в упаковки одного типа и размера и хранился в торговом автомате при температуре 58 ± 2оС. Испытуемые материалы отражены в таблице.

В течение первых дней существенная разница вкуса обнаружена не была, но затем проявилась существенная разница, причем продукты в упаковках из материала А и В обладали более приятным вкусом. Механические испытания показали, что упаковки из материалов А и В обладали более высокой прочностью.

Применение изобретения обеспечивает возможность рационального и экономичного изготовления слоистого материала, свойства которого во многих случаях превосходят свойства известных слоистых пластиков, а именно тем, что слоистый материал может содержать внутри раздутую полиэтиленовую пленку вместо пленки, экструдируемой способом щелевой экструзии.

Использование: изобретение относится к способу получения механически прочного и клеящегося под действием тепла упаковочного слоистого материала, обладающего хорошей маслоустойчивостью и нейтральным вкусом. Сущность: способ включает предварительное формование полиэтилена, ламинированного сополимером этилена сакриловой кислотой, путем соэктрузии через кольцевую фильеру при 140 - 180°С, ориентацию раздувом полученного рукава и раскроя его вдоль оси экструзии, подачу в зазор между валками, нагретыми до 10 - 40°С, пакета, содержащего бумагу с полиэтиленовым покрытием, фольгу алюминия, расплавленный экструдат полиэтилена плотностью 15-25 г/cм2 при температуре 130 - 250°С и ламинированный сополимером этилена сакриловой кислотой полиэтилен и сварку слоев под давлением 3,5 - 4,5 кН за счет тепла расплава эструдата. 3 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ УПАКОВОЧНОГО СЛОИСТОГО МАТЕРИАЛА, включающий предварительное формование слоев, содержащих термопласты, введение слоев в зазор между валками и сварку под давлением, отличающийся тем, что, с целью сохранения вкусовых качеств упаковываемых продуктов и предотвращения усадки при сварке слоев, в качестве термопласта используют полиэтилен, при этом осуществляют предварительное формование слоя полиэтилена, ламинированного сополимером этилена с акриловой кислотой, путем соэкструзии через кольцевую фильеру при 140 - 180oС, ориентации раздувом полученного рукава и раскроя его вдоль оси экструзии и в зазор между валками, нагретыми до 10 - 40oС, подают пакет, содержащий бумагу с полиэтиленовым покрытием, фольгу алюминия, расплавленный экструдат полиэтилена плотностью 15 - 25 г/см2 при 130 - 250oС и ламинированный сополимером этилена с акриловой кислотой полиэтилен, а сварку осуществляют под давлением 3,5 - 4,5 кН за счет тепла расплава экструдата.

| Теплогенератор | 1983 |

|

SU1116282A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-03-20—Публикация

1985-04-15—Подача