Область техники, к которой относится изобретение

Настоящее изобретение относится к слоистому упаковочному материалу для упаковывания жидкостей, имеющему барьерный слой или барьерное покрытие, который (–ое) подвержен (–о) растрескиванию при деформировании, и к способу изготовления слоистого упаковочного материала.

Кроме того, изобретение относится к упаковочным контейнерам, содержащим слоистый упаковочный материал или изготовленным из слоистого упаковочного материала.

Предпосылки создания изобретения

Упаковочные контейнеры одноразового типа, предназначенные для однократного применения для жидких пищевых продуктов, часто изготавливают из упаковочного слоистого материала на основе картона или бумажного картона. Один подобный часто встречающийся упаковочный контейнер поставляется на рынок под товарным знаком Tetra Brik Aseptic® и используется главным образом для асептического упаковывания жидких пищевых продуктов, таких как молоко, фруктовые соки и т.д., продаваемых для долговременного хранения при температуре окружающей среды. Упаковочный материал в этом известном упаковочном контейнере, как правило, представляет собой слоистый материал, содержащий основной слой из бумаги или картона и наружные, не проницаемые для жидкостей слои из термопластов. Для придания упаковочному контейнеру газонепроницаемости, в частности, кислородонепроницаемости, например, в целях асептического упаковывания и упаковывания молока или фруктового сока, слоистый материал в данных упаковочных контейнерах обычно содержит по меньшей мере один дополнительный слой, как правило, алюминиевую фольгу.

С внутренней стороны слоистого материала, то есть со стороны, предназначенной для того, чтобы быть обращенной к содержимому, представляющему собой пищевой продукт и заполняющему контейнер, изготовленный из слоистого материала, имеется самый внутренний слой, нанесенный на алюминиевую фольгу, при этом указанный самый внутренний слой, расположенный с внутренней стороны, может состоять из одного или нескольких частичных слоев, содержащих термосвариваемые термопластичные полимеры, такие как адгезивные полимеры и/или полиолефины. Кроме того, с наружной стороны основного слоя имеется самый наружный слой из термосвариваемого полимера.

Упаковочные контейнеры, как правило, изготавливают посредством современных высокопроизводительных упаковочных машин такого типа, которые формируют, заполняют и запечатывают упаковки из полотна или из предварительно изготовленных заготовок из упаковочного материала. Таким образом, упаковочные контейнеры могут быть изготовлены посредством преобразования полотна слоистого упаковочного материала в трубу путем соединения обоих продольных краев полотна друг с другом в соединении внахлестку посредством сварки вместе самого внутреннего и самого наружного слоев из термосвариваемых термопластичных полимеров. Трубу заполняют намеченным жидким пищевым продуктом и после этого разделяют на отдельные упаковки посредством повторяющихся поперечных швов на трубе, расположенных на заданном расстоянии друг от друга ниже уровня содержимого в трубе. Упаковки отделяют от трубы с помощью разрезов вдоль поперечных швов, и упаковкам придают заданную геометрическую конфигурацию, обычно в виде параллелепипеда или кубоида, посредством образования сгибов/фальцовки вдоль предварительно образованных линий сгиба на упаковочном материале.

Основное преимущество идеи этого способа непрерывного формирования трубы, заполнения и запечатывания состоит в том, что полотно может подвергаться непрерывной стерилизации непосредственно перед формированием трубы, в результате чего обеспечивается возможность реализации способа асептического упаковывания, то есть способа, в котором уменьшается количество бактерий в жидком содержимом, которое должно заполнять трубу, а также в самом упаковочном материале, и заполненный упаковочный контейнер изготавливают в условиях чистоты, так что заполненная упаковка может храниться в течение длительного времени даже при температуре окружающей среды без риска роста микроорганизмов в заполняющем продукте. Другим важным преимуществом способа упаковывания типа Tetra Brik® является, как указано выше, возможность непрерывного высокопроизводительного упаковывания, что оказывает значительное влияние на экономичность.

Как правило, многие тысячи упаковок могут быть изготовлены за час. Например, упаковочный автомат Tetra Pak® A3/speed может изготавливать приблизительно 15000 упаковок в час (упаковочных контейнеров на семью, имеющих емкость 0,9 литра и выше) и приблизительно 24000 упаковочных контейнеров в час (упаковок на порцию).

Упаковочные контейнеры для чувствительного к внешним условиям, жидкого пищевого продукта, например, молока или сока, также могут быть изготовлены из листообразных заготовок или предварительно изготовленных заготовок из слоистого упаковочного материала по изобретению. Упаковки изготавливают из трубчатой заготовки из упаковочного слоистого материала, который сложен до плоского состояния, посредством того, что прежде всего из заготовки формируют открытую трубчатую капсулу контейнера, один открытый конец которой закрывают посредством фальцовки и термосварки концевых панелей, образующих одно целое с ней. Капсулу контейнера, закрытую таким образом, заполняют рассматриваемым пищевым продуктом, например, соком, через ее открытый конец, который после этого закрывают посредством дополнительной фальцовки и термосварки соответствующих концевых панелей, образующих одно целое с ней. Примером упаковочного контейнера, изготовленного из листообразных и трубчатых заготовок, является обычная упаковка с так называемым крышеобразным верхом. Также имеются упаковки данного типа, которые имеют отформованный верх и/или завинчивающийся колпачок, изготовленный из пластика.

Известный упаковочный слоистый материал обычно изготавливают из полотна из бумаги или картона, которое разматывают с подающей бобины, при этом одновременно полотно из алюминия разматывают с соответствующей подающей бобины. Два размотанных полотна сближают друг с другом и направляют вместе через зазор между двумя соседними вращающимися цилиндрами, при этом одновременно материал для ламинирования, обычно полиэтилен низкой плотности (LDPE), экструдируют в виде расплавленной полимерной пленки или полимерной завесы, которую, таким образом, накладывают между полотнами для постоянного прикрепления алюминиевого полотна к полотну из бумаги или картона. После этого на обеих сторонах бумажного или картонного полотна образуют не проницаемые для жидкостей покрытия из полиэтилена, обычно полиэтилена низкой плотности (LDPE), и бумажное или картонное полотно затем наматывают в виде готовых бобин с упаковочным материалом для дальнейших транспортировки и обработки.

Для повышения способности к термосварке и качестве упаковок для жидких пищевых продуктов были выполнены разработки для использования катализированных металлоценом, линейных полиэтиленов низкой плотности (mLLDPE) в самых внутренних термосвариваемых слоях. Полимеры mLLDPE трудно поддавались обработке в расплавленном состоянии при операциях экструзии и формования, что обусловило необходимость выполнения разработок в области изготовления упаковочных слоистый материалов для смешивания их с другими полимерами, обычно полимерами LDPE.

В WO98/26994 описана аналогичная структура упаковочного материала, в которой самый внутренний термосвариваемый слой представляет собой смесь mLLDPE и от 10 до 50% масс. LDPE. Слой, который обеспечивает присоединение картона к алюминиевой барьерной фольге при ламинировании, может представлять собой LDPE, mLLDPE или их смесь. Если смесь используется в соединительном слое, в WO98/26994 рекомендуется меньшее количество от 10 до 20 г/м2. Однако данная разработка была неудачной и не получила продолжения. Поиск соответствующих смесей оказался более трудным, чем ожидалось в то время.

ЕР1164085В1 представляет собой патент, выданный по заявке, которая была подана позднее, и в которой описан аналогичный слоистый упаковочный материал, имеющий самый внутренний термосвариваемый слой, содержащий катализированный металлоценом, линейный полиэтилен низкой плотности (mLLDPE), предпочтительно представляющий собой смесь mLLDPE и полиэтилена низкой плотности (LDPE), при этом указанный смешанный материал имеет плотность от 0,900 до 0,915 кг/дм3, максимальную температуру плавления, составляющую от 88 до 103°С, показатель текучести расплава, составляющий от 5 до 20 г/10 мин, и коэффициент набухания, составляющий от 1,4 до 1,6, при этом толщина самого внутреннего слоя составляет от 20 до 50 мкм. Та же самая полимерная смесь может быть использована в самом наружном слое на наружной стороне картона, а также в соединительном слое, который соединяет вместе картон и барьерный слой из алюминиевой фольги.

На практике, в промышленно изготавливаемых упаковочных слоистого материалах данных типов смешанный компонент с mLLDPE использовался только для самого внутреннего термосвариваемого слоя, однако при этом для соединительного слоя, то есть слоя между картоном и алюминиевой фольгой, и для наружных слоев продолжали использовать LDPE. Существовало понимание того, что полимеры, содержащие mLLDPE, являются более прочными и ударновязкими, в результате чего они придают слишком высокую прочность упаковочному слоистому материалу, так что слоистый материал становится трудно разрываемым вдоль линии перфорации или посредством приспособления для открывания или трудно поддающимся проникновению соломинки через отверстие для соломинки, когда он содержит несколько таких смешанных слоев.

В ЕР1507660В1 раскрыта конфигурация внутреннего термосвариваемого полимерного слоя, которая адаптирована для улучшения характеристик, обеспечивающих возможность открывания упаковок из упаковочных слоистых материалов вышеуказанного типа, при одновременном сохранении хорошей способности к термосварке и технологических характеристик в расплавленном состоянии/обрабатываемости расплава. Такой слоистый материал также используется на практике, то есть в промышленно изготавливаемых материалах, но, несмотря на улучшение некоторых свойств, он приводит к большей сложности изготовления и связан с более высокими производственными затратами. В таких слоистых материалах внутренние слои представляют собой, если вести отсчет от алюминиевой барьерной фольги, тонкий слой адгезивного полимера, слой LDPE и самый внутренний слой из смеси mLLDPE и предпочтительно - от 30% масс. до 40% масс. LDPE. В качестве соединительного слоя и наружного слоя по–прежнему используются полимеры LDPE.

Дополнительное уменьшение стоимости данных упаковочных материалов может быть обеспечено за счет уменьшения толщины различных слоев слоистого материала.

Однако это может привести к повышенному риску того, что ухудшатся механическая прочность и целостность упаковочного материала заполненных и запечатанных упаковочных контейнеров, а также барьерные свойства материалов. Вместо этого обычно увеличивали толщину различных слоев, гарантируя обеспечение высокого качества при трудных обстоятельствах. Это является несколько более дорогостоящим решением с учетом затрат на сырье, но более существенно то, что это противоречит экологической устойчивости вследствие того, что полимерные материалы современных упаковочных слоистый материалов по–прежнему изготавливаются в значительной степени из ископаемых источников сырья. Нежелательно увеличивать количество полимеров в слоистого материалах больше, чем необходимо.

Кроме того, увеличение количеств полимеров и толщины полимерных слоев может также вызвать различные проблемы, связанные с характеристиками упаковок, и отрицательно повлиять на срок годности при хранении, то есть на срок годности упакованного пищевого продукта при хранении.

Также по соображениям, связанным с затратами и эффективностью, следует учесть другой аспект, относящийся к техническим характеристикам, то есть обрабатываемость материалов в процессе ламинирования. Это относится к тому, насколько материалы поддаются обработке в расплавленном состоянии на различных операциях экструзии и ламинирования и сколько может потребоваться остановов или изменений в производственном процессе вследствие изменений полимеров и регулировок экструдера при переходе к упаковкам с другими техническими характеристиками. Процесс ламинирования обычно выполняют при скорости 300 м/мин или выше, например, при 400 м/мин или выше, например, при 500 м/мин или выше, например, при 600 м/мин или выше.

Сущность изобретения

Следовательно, задача состоит в улучшении современного уровня техники, в решении по меньшей мере некоторых из вышеуказанных проблем и в получении улучшенного упаковочного материала.

В частности, задача состоит в получении улучшенного упаковочного слоистого материала описанного типа на основе картона, предназначенного для упаковывания жидких или полужидких пищевых продуктов, который позволяет изготавливать заполненные упаковки, имеющие улучшенные целостность упаковки и непроницаемость для газа, такого как кислород, при сохраняемой способности к открыванию.

Другая задача состоит в создании улучшенного упаковочного слоистого материала на основе картона, который позволяет изготавливать заполненные упаковки, имеющие улучшенную способность к открыванию при сохраняемых целостности упаковки и непроницаемости для газа, такого как кислород.

Дополнительная задача состоит в создании улучшенного упаковочного слоистого материала на основе картона, который позволяет изготавливать заполненные упаковки, имеющие улучшенную целостность упаковки и улучшенную непроницаемость для газа, такого как кислород, а также улучшенные характеристики, обеспечивающие возможность открывания.

Другая дополнительная задача состоит в получении слоистого упаковочного материала с высокой эффективностью изготовления, то есть материала, который можно изготавливать с высокой скоростью ламинирования.

Еще одна дополнительная задача состоит в обеспечении возможности получения заполненных и запечатанных высококачественных упаковочных контейнеров из слоистого упаковочного материала при сохраняемой высокой скорости заполнения–упаковывания.

Некоторые или все из данных задач могут быть решены согласно настоящему изобретению посредством слоистого упаковочного материала, способа изготовления слоистого упаковочного материала, а также упаковочного контейнера, изготовленного из него, определенных в приложенной формуле изобретения.

Согласно первому аспекту настоящего изобретения предложен упаковочный слоистый материал для картонных упаковок для жидкостей и имеющий нижеуказанные части со слоями, соединенными ламинированием:

а. самый наружный, не проницаемый для жидкостей и термосвариваемый слой из термопластичного полимера, при этом «самый наружный» означает направленный наружу по отношению к упаковочному контейнеру, изготовленному из упаковочного слоистого материала;

b. основной слой из картона или бумажного картона, при этом самый наружный, не проницаемый для жидкостей и термосвариваемый слой нанесен на наружную сторону основного слоя;

с. часть в виде барьерного слоя;

d. часть в виде соединительного слоя, которая обеспечивает присоединение противоположной, внутренней стороны основного слоя к части в виде барьерного слоя;

е. часть с самым внутренним слоем из не проницаемого для жидкостей и термосвариваемого полимера, нанесенную на внутреннюю, противоположную сторону части в виде барьерного слоя;

f. при необходимости слой адгезивного полимера, который обеспечивает присоединение части с самым внутренним слоем к части в виде барьерного слоя, и имеет толщину от 4 до 9 мкм,

при этом часть с самым внутренним слоем имеет промежуточный слой из полиэтилена низкой плотности (LDPE) и самый внутренний слой, который образует внутреннюю поверхность упаковочного контейнера, изготовленного из упаковочного слоистого материала, и образован из линейного полиэтилена низкой плотности, изготовленного с металлоценом или катализатором металлоценового типа (mLLDPE), при этом часть с самым внутренним слоем и слой адгезивного полимера образуют внутренние полимерные слои упаковочного слоистого материала,

часть в виде соединительного слоя имеет центральный слой из mLLDPE и опорный слой из LDPE на каждой стороне центрального слоя, при этом опорные слои из LDPE обеспечивают присоединение центрального слоя к основному слою и к части в виде барьерного слоя, с соответствующих сторон центрального слоя,

толщина центрального слоя составляет от 4 до 15 мкм и составляет не более 40% от общей толщины части в виде соединительного слоя, при этом общая толщина части в виде соединительного слоя составляет менее 50 мкм, и

толщина самого внутреннего слоя из mLLDPE составляет от 6 до 20 мкм и составляет не более 50% от общей толщины внутренних полимерных слоев, при этом общая толщина внутренних полимерных слоев составляет до 50 мкм, и

mLLDPE самого внутреннего слоя имеет по меньшей мере одну температуру плавления, составляющую от 95 до 105°С, и LDPE промежуточного слоя имеет температуру плавления, составляющую от 105 до 115°С.

При таком расположении слоев с заданными диапазонами толщин и температур обеспечивается более высокая степень свободы в отношении улучшения свойств упаковочного слоистого материала. Можно найти комбинацию толщин слоев в пределах данных диапазонов в зависимости от технических характеристик упаковки (типа, размера, намеченного применения, типа открывания и т.д.), которая позволяет улучшить и оптимизировать по меньшей мере одни из характеристик, представляющих собой целостность упаковки/срок годности при хранении и характеристики, обеспечивающие возможность открывания, и сохранить другие из них настолько экономичным образом, насколько это возможно с точки зрения стоимости сырья. Кроме того, такое расположение слоев обеспечивает возможность упрощенного манипулирования полимерными слоями на операциях ламинирования на линии по изготовлению слоистого материала при отсутствии необходимости замены сортов полимеров и изменения конфигураций слоев при переходе к изготовлению упаковок с другими характеристиками.

В соответствии со вторым аспектом предложен способ изготовления упаковочного материала согласно первому аспекту.

Способ включает этап присоединения основного слоя к части в виде барьерного слоя, путем ламинирования при одновременной совместной экструзии центрального слоя из mLLDPE и по меньшей мере одного из опорных слоев из LDPE части в виде соединительного слоя, размещаемой между основным слоем и частью в виде барьерного слоя, и отдельный этап образования – на внутренней стороне части в виде барьерного слоя, – покрытия из части с внутренними слоями посредством совместной экструзии самого внутреннего слоя из mLLDPE вместе с промежуточным слоем из LDPE и при необходимости слоем адгезивного полимера, которое наносят на внутреннюю сторону части в виде барьерного слоя. При совместной экструзии соответственно слоев части в виде соединительного слоя и внутренних полимерных слоев относительно тонкие отдельные слои могут обеспечивать опору друг для друга и вместе сохранять достаточное количество тепла для обеспечения достаточной технологичности.

В альтернативном варианте часть с внутренними слоями и слой адгезивного полимера могут быть нанесены в виде покрытия на часть в виде барьерного слоя, такую как алюминиевая фольга, на первом этапе для образования предварительно изготовленной внутренней части. Часть в виде барьерного слоя и покрытую таким образом, впоследствии присоединяют путем ламинирования к основному слою посредством экструзии части в виде соединительного слоя из расплава на дальнейшем этапе.

В соответствии с третьим аспектом предложен упаковочный контейнер, имеющий соответственно улучшенные свойства и изготовленный из упаковочного материала согласно первому аспекту.

Подробное описание

Под термином «длительное хранение» в связи с настоящим изобретением подразумевается то, что упаковочный контейнер должен обладать способностью сохранять качества упакованного пищевого продукта, то есть питательную ценность, безопасность с точки зрения гигиены и вкус, при окружающих условиях в течение по меньшей мере 1 или 2 месяцев, например, по меньшей мере 3 месяцев, предпочтительно дольше, например, в течение 6 месяцев, например, в течение 12 месяцев или более.

Под термином «целостность упаковки», как правило, подразумевается герметичность упаковки, то есть стойкость упаковочного контейнера к утечке или разрыву. Она охватывает сопротивление упаковки проникновению микробов, таких как бактерии, грязи и других веществ, которые могут испортить заполняющий пищевой продукт и вызвать сокращение ожидаемого срока годности упаковки при хранении.

Один основной вклад в целостность упаковки, вносимый слоистым упаковочным материалом, обеспечивается за счет хорошего внутреннего адгезионного сцепления между соседними слоями слоистого материала. Другой вклад обусловлен сопротивлением материала образованию дефектов, таких как микроотверстия, разрывы и тому подобное, в пределах каждого слоя материала самого по себе, и еще один вклад обусловлен прочностью сварных соединений, посредством которых материал герметично соединен вместе при формировании упаковочного контейнера. Что касается самогó слоистого упаковочного материала, то характеристика целостности обусловлена, таким образом, адгезионным сцеплением соответствующих слоев слоистого материала со слоями, соседними с ними, а также качеством отдельных слоев материала. Что касается запечатывания упаковок, то целостность обусловлена главным образом качеством сварных соединений, которое обеспечивается отлаженными и надежными операциями запечатывания, выполняемыми в разливочных машинах, при этом данные операции, в свою очередь, обеспечиваются за счет адаптированной надлежащим образом способности к термосвариванию слоистого упаковочного материала.

Термин «жидкий или полужидкий пищевой продукт», как правило, относится к пищевым продуктам, имеющим текучее содержимое, которое при необходимости может содержать куски пищи. Молочные продукты и молоко, напитки из сои, риса, зерновых культур и семян, сок, нектар, негазированные напитки, энергетические напитки, спортивные напитки, кофейные или чайные напитки, кокосовый сок, вино, супы, халапеньо, томаты, соус (такой как соус для макаронных изделий), бобы/фасоль и оливковое масло представляют собой некоторые неограничивающие примеры рассматриваемых пищевых продуктов.

Термин «асептический» в связи с упаковочным материалом и упаковочным контейнером относится к условиям, при которых устранены, инактивированы или уничтожены микроорганизмы. Примерами микроорганизмов являются бактерии и споры. Как правило, асептический процесс используется при асептическом упаковывании продукта в упаковочном контейнере. Само собой разумеется, для длительного обеспечения асептического состояния в течение срока годности упаковки при хранении имеют очень важное значение характеристики целостности упаковки. Кроме того, для длительного хранения заполняющего пищевого продукта может быть важным то, чтобы упаковка обладала непроницаемостью для газов и паров, например, для газообразного кислорода, для сохранения исходного вкуса и питательной ценности пищевого продукта, например, содержания витамина С в нем.

Под термином «основной слой» обычно подразумевается самый толстый слой или слой, содержащий больше всего материала в слоистом слоистом материале, то есть слой, который вносит наибольший вклад в механические свойства и размерную стабильность слоистого материала и упаковочных контейнеров, сфальцованных из слоистого материала, такой как картон или тонкий картон. Он также может означать слой, обеспечивающий большее значение толщины в трехслойной структуре, который дополнительно взаимодействует со стабилизирующими лицевыми слоями на каждой стороне основного слоя, которые имеют более высокий модуль Юнга, для обеспечения достаточных механических свойств и размерной стабильности.

Термин «термосваривание/термосварка» относится к процессу приваривания одной поверхности термопластичного материала к другой термопластичной поверхности. Термосвариваемый материал при соответствующих условиях, таких как подвод достаточного тепла и приложение достаточного давления, должен обладать способностью к созданию сварного соединения при поджиме к другому соответствующему термопластичному материалу и нахождении в контакте с ним. Соответствующий нагрев может быть обеспечен посредством индукционного нагрева или ультразвукового нагрева, или других обычных средств контактного или конвекционного нагрева, например, горячего воздуха или импульсного нагрева. При нагреве подвижность полимерных цепей увеличивается на поверхностях материалов, предназначенных для приваривания друг к другу, так что цепи распутываются и перемещаются и снова переплетаются с полимерными цепями из противоположной свариваемой поверхности. При охлаждении создаются прочные связи переплетенных полимерных цепей на поверхности контакта свариваемых материалов, посредством чего поверхности двух материалов соединяются друг с другом. Операция термосварки должна происходить в течение долей секунды, и длительность различных фаз, таких как нагрев, частичное расплавление, соединение и охлаждение, отсчитывают в миллисекундах в упаковочных машинах, которые производят тысячи упаковок в час.

Барьерные материалы, используемые в слоистых упаковочных материалах, характеристики которых улучшаются благодаря настоящему изобретению, – это те материалы, которые подвержены растрескиванию при растягивании или деформировании, или изгибании, например, при образовании сгибов, фальцовке слоистых материалов и придании слоистым материалам формы пакетов или образовании упаковочных контейнеров с формой кубоида из слоистого материала. Примером таких барьерных материалов является металлическая фольга, такая как обычно используемая алюминиевая фольга. Однако очень тонкие покрытия из барьерных материалов, из полимерной пленки или из тонкого бумажного листа на более толстой основе могут иметь аналогичную чувствительность к повреждениям вследствие их очень малой толщины, которая может составлять только пару микрон или менее или отсчитываться в нанометрах в случае покрытий, образованных осаждением из паровой фазы, или вакуумных покрытий. Примерами являются металлизированные покрытия, наносимые физическим осаждением из паровой фазы, или неорганические покрытия, такие как покрытия из оксидов кремния или оксидов алюминия, или покрытия из так называемых покрытий из аморфного алмазоподобного углерода (DLC).

В данном документе толщина полимерных слоев приведена в мкм. Следует понимать, что количества полимеров в слоях также могут быть приведены в граммах на квадратный метр (г/м2). При пересчете с учетом плотности конкретного полимера можно сравнить такие количества и толщину. Толщина полимерных слоев может варьироваться в пределах±2 мкм, например, в пределах±1 мкм вследствие обычных отклонений при ламинировании, изготовлении и измерении.

Таким образом, посредством ламинированной слоистой структуры, описанной выше и в приложенной формуле изобретения, можно дополнительно улучшить существующие структуры материалов и упаковок, изготовленных из них. Что касается современных структур материалов, то для любого отдельно взятого размера или типа упаковки можно будет дополнительно повысить целостность упаковки посредством данной новой структуры материала и по–прежнему обеспечить способность упаковки к открыванию или наоборот. Кроме того, можно будет оптимизировать данные свойства без увеличения общих затрат на изготовление по сравнению с современными структурами материалов, что также станет очевидным из нижеприведенного описания.

Поскольку в отрасли по производству картонных упаковок для жидкостей начали исследовать преимущества и недостатки полимеров mLLDPE, увеличились объем технических знаний и понимание процессов ламинирования и изготовления. Современное оборудование для ламинирования является более усовершенствованным. В прошлом было необходимо смешивать mLLDPE с LDPE для экструзии его из расплава в виде стабильной и надежной расплавленной пленки, подлежащей нанесению на поверхность быстро перемещающегося полотна. Скорости ламинирования в настоящее время являются значительно более высокими и предъявляющими более высокие требования, чем 20 лет назад, как и скорости операций наполнения и запечатывания в разливочных машинах.

Тем не менее, был найден способ нанесения слоев, которые состоят или по существу состоят из mLLDPE.

Стало ясным, что в случае так называемой трехслойной внутренней структуры, то есть последовательности слоев, которая начинается от алюминиевой фольги, продолжается в направлении внутрь и включает адгезивный полимер, промежуточный слой из LDPE и самый внутренний слой, содержащий mLLDPE в смеси с LDPE, самый внутренний слой, содержащий mLLDPE, не должен быть слишком толстым, поскольку слишком толстый слой мог бы ухудшить способность упаковки к открыванию. Когда считали, что этого недостаточно для запечатывания и целостности упаковки, тем не менее, были предприняты попытки увеличить количество mLLDPE в данном слое вплоть до ситуации, при которой данный слой вообще не содержал LDPE. При выполнении этого было обнаружено, что такие слои из беспримесного или по существу беспримесного mLLDPE с сохраняющейся толщиной ухудшали способность упаковки к открыванию, но также было обнаружено, что при уменьшении толщины слоя из беспримесного mLLDPE на следующем этапе целостность упаковки могла поддерживаться на повышенном уровне при одновременном улучшении также способности к открыванию. Таким образом, неожиданно было обнаружено, что при использовании меньшего количества mLLDPE с внутренней стороны, но использовании слоя беспримесного mLLDPE может быть достигнуто казавшееся недостижимым, оптимальное сочетание улучшенной способности к открыванию и улучшенной целостности упаковки, и может сохраняться механическая прочность слоев в целом.

Дополнительное преимущество использования только mLLDPE в самом внутреннем слое состоит в том, что mLLDPE обеспечивает более широкий диапазон возможностей при сварке в процессе запечатывания упаковки, то есть более устойчивое качество сварки независимо от регулирования температуры при сварке на операции сварки/запечатывания.

Поскольку mLLDPE начинает свариваться раньше за счет того, что расплавление начинается раньше, он требует подвода меньшего количества тепловой энергии и, таким образом, обеспечивает возможность использования более высокой скорости сварки.

Конфигурация из внутренних слоев может состоять из указанных трех слоев, то есть слоя адгезивного полимера, промежуточного слоя из LDPE и самого внутреннего термосвариваемого слоя из mLLDPE.

Остальные слои слоистого упаковочного материала также влияют на целостность упаковки и способность к открыванию, и несмотря на то, что увеличенное количество LDPE не влияет на способность к открыванию в такой же степени, как mLLDPE, было понятно, что слишком толстый соединительный слой из LDPE также уменьшает способность к открыванию.

С другой стороны, уменьшение толщины соединительного слоя из LDPE было нежелательным, поскольку в этом случае возникали другие проблемы, связанные с целостностью, в то время как способность к открыванию была улучшена в незначительной степени. Подобные другие проблемы, связанные с целостностью, могут возникать, например, вследствие того, что волокна из поверхности картонного основного слоя проникают в полимер части в виде соединительного слоя. Таким образом, могут возникать дефекты в зоне части, образующей чувствительный барьерный слой, такие как в наихудшем случае малые отверстия в барьерном материале, но чаще плохое адгезионное сцепление между полимером соединительного слоя и частью в виде барьерного слоя. В случае барьера из алюминиевой фольги важно, чтобы поверхность соседних слоев была ровной и гладкой для наилучшей возможной смачиваемости и образования химических связей.

Полимеры mLLDPE имеют лучшие механические свойства, такие как, среди прочего, сопротивление прокалыванию, которое имеет большую ценность для части в виде соединительного слоя. Тем не менее, mLLDPE не обеспечивает достаточно хорошего адгезионного сцепления при его соединении, например, с алюминиевой фольгой при прямом контакте с ней в процессе ламинирования. Оказалось, что для обеспечения оптимального адгезионного сцепления при ламинировании необходимо соединять полимерный слой из mLLDPE, например, с алюминиевой фольгой посредством промежуточного слоя из LDPE, который может быть подвергнут экструзионному ламинированию при более высокой температуре, например, от 320 до 330°С, и который обеспечивает хорошее адгезионное сцепления за счет механического сцепления также с бумажными волокнами поверхности картона. Таким образом, опорные слои из LDPE обеспечивают наилучшее возможное сцепление с картоном и частью в виде барьерного слоя, и при этом они одновременно обеспечивают хорошее соединение с центральным слоем из mLLDPE. Три слоя части в виде соединительного слоя совместно также обеспечивают достаточную тепловую энергию для хорошего соединения между всеми слоями слоистого материала между основным слоем и частью в виде барьерного слоя, и уменьшения воздействий, вызывающих сужение.

При осуществлении идеи, заключающейся в добавлении части количества mLLDPE, которая была «удалена» из части с внутренними слоями, к части в виде соединительного слоя вместо этого, стало возможным продвижение в работе по созданию слоистого материала, который обеспечивал улучшенные характеристики упаковки (такие как больший срок годности при хранении) и при этом сохранение приемлемой способности к открыванию.

Слои материалов, которые являются значимыми для способности к открыванию упаковки, имеющей предварительно выполненные конструктивные элементы для открывания в слоистом материале, представляют собой полимерные слои и барьерные слои. Они являются сплошными и полностью закрывают предварительно выполненные конструктивные элементы для открывания, такие как перфорации, отверстия для соломинки и отверстия для открывания, которые предварительно вырезаны в основном слое перед его присоединением к полимерным и барьерным слоям посредством ламинирования. Когда данные слои присоединяют ламинированием поверх таких предварительно выполненных отверстий или прорезей, их сближают для приклеивания друг к другу в виде слоистых мембран из полимерных слоев и барьерных слоев в пределах зон отверстий. При открывании именно прочность таких мембран или отдельных слоев влияет в наибольшей степени на способность к открыванию. Кроме того, хорошее адгезионное сцепление слоев друг с другом в пределах мембраны также содействует проявлению способности к открыванию.

Существуют затруднения при нанесении покрытия из одного слоя из беспримесного или по существу беспримесного mLLDPE методом экструзии, и даже если слой из беспримесного mLLDPE с внутренней стороны наносили методом совместной экструзии вместе с другими расплавленными слоями, изначально считалось, что это невозможно при обычной скорости изготовления. Вообще невозможно нанести покрытие из одного слоя из mLLDPE методом экструзии или экструзионного ламинирования при требуемых скоростях, то есть превышающих 300 м/мин, например, превышающих 400 м/мин, например, превышающих 500 м/мин и предпочтительно превышающих 600 м/мин. Однако по мере продолжения технических разработок было осознано то, что, когда слой из mLLDPE становится достаточно тонким по отношению к совместно экструдируемым полимерным слоям из LDPE, становится легче получить стабильный и ровный слой без проблем, связанных с сужением или свободно свисающими краями экструдированной завесы из расплава. Таким образом, было обнаружено, что при сохранении слоя из mLLDPE относительно тонким и опирающимся на соседние слои из расплавленного, совместно экструдированного LDPE и при выборе полимеров так, чтобы они обладали хорошей текучестью при совместной экструзии, вообще отсутствует необходимость в смешивании полимеров mLLDPE с LDPE. При экструзии завесы из пленки расплавленного полимера из расплава для нанесения ее в качестве покрытия на перемещающееся полотно основы существуют два эффекта, с которыми приходится иметь дело и которые необходимо ослабить для получения ровного и неповрежденного слоя покрытия из полимера. С одной стороны, в случае низкой прочности расплава может иметь место сужение краев расплавленной завесы, то есть края расплавленной пленки будут становиться более узкими, чем полотно основы, и пленка будет более толстой вдоль краев пленочной завесы. С другой стороны, в случае тонких слоев покрытия может иметь место нестабильность краев, так что края будут дрожать одновременно с быстрым перемещением пленочной завесы, так что пленка может легко разорваться.

Таким образом, данные явления создают затруднения при нанесении покрытий из полимеров mLLDPE посредством экструзии и экструзионном ламинировании полимеров mLLDPE. При рассмотрении ввода слоя из mLLDPE в часть в виде соединительного слоя ожидали дополнительных проблем, связанных со способностью к открыванию и эффективностью производства. Однако при осознании того, что было необходимо, была создана трехслойная конфигурация из LDPE и mLLDPE, полученная совместной экструзией, которая обеспечила возможность использования mLLDPE в части в виде соединительного слоя при отсутствии необходимости в замедлении процесса ламинирования за счет сохранения слоя из mLLDPE относительно тонким и использования опорных слоев из LDPE с каждой стороны слоя из mLLDPE.

Соответственно, неожиданно стало видным то, что аналогичное количество mLLDPE в структуре материала в целом, но распределенное по–другому между частями с полимерными слоями, смогло обеспечить значительное повышение целостности упаковки и увеличение срока годности при хранении без ухудшения способности упаковки к открыванию. В альтернативном варианте оно смогло обеспечить улучшение способности к открыванию без ухудшения целостности упаковки и снижения срока годности при хранении или улучшение обоих «противоположных» свойств.

Структура материала с диапазонами толщин слоев, заданными в настоящем изобретении, обеспечивает возможность достижения хорошего сочетания между целостностью упаковки и сроком годности при хранении, с одной стороны, и способностью к открыванию, с другой стороны, во всем диапазоне размеров упаковок и форм упаковок. В то время как в упаковках малого размера, таких как упаковки на порцию объемом приблизительно 0,2–0,3 литра, используется довольно тонкий картон в качестве основного слоя, и они удерживают меньший вес жидкости, они функционируют хорошо при толщине слоев, соответствующей нижнему концу диапазонов толщин. Однолитровые упаковки на семью, в которых используется более жесткий и более толстый картон, могут также функционировать при толщине, соответствующей нижнему концу диапазонов. Однако имеются более крупные упаковки и бóльшие размеры, например, до двухлитровых упаковок, которые требуют более тяжелого, более толстого картона для обеспечения возможности удерживания более тяжелого веса заполняющей жидкости и которые являются значительно более жесткими для фальцовки и формирования упаковок с формой кубоида/прямоугольного параллелепипеда. Такие упаковки, как правило, требуют бóльших толщин полимерных слоев и, следовательно, функционируют при толщине, соответствующей верхнему концу диапазонов. Кроме того, было видно, что в случае, когда предварительно вырезанные/прорезанные конструктивные элементы для открывания являются довольно большими, такими как отверстия с диаметром, превышающим 10 мм, например, превышающим 15 мм, требуются относительно толстые и стабильные полимерные слои для обеспечения стабильной, но, тем не менее, легко поддающейся открыванию мембраны из полимерных и барьерных слоев слоистого материала.

При сохранении вышеуказанной структуры слоев слоистого материала с заданным порядком слоев в части в виде соединительного слоя и в части с внутренними слоями также можно достичь улучшенного сочетания способности к открыванию и целостности упаковки по сравнению с тем, что было возможно при структурах с более толстыми слоями слоистого материала по предшествующему уровню техники.

Самый внутренний слой и центральный слой части в виде соединительного слоя состоят или в основном состоят из mLLDPE. Потенциал изобретения проявляется наибольшей степени, когда в данных слоях имеется только mLLDPE, однако сущность изобретения может в некоторой степени проявляться в ситуации, в которой mLLDPE также смешан с небольшим количеством LDPE, например, до 15% масс., например, до 10% масс. LDPE. Могут быть предусмотрены разные количества LDPE, добавленные в слои, или может использоваться одна и та же смесь. Следует понимать, что при смешивании предпочтительные эффекты «размываются» и полученные хорошие характеристики являются менее выраженными, чем при использовании беспримесных полимеров в слоях.

Кроме того, промежуточный слой из LDPE, расположенный с внутренней стороны барьерного слоя, может быть смешан с mLLDPE в количестве до 15% масс., при этом по той же причине эффекты от изобретения могут быть видны в некоторой степени, но в меньшей, чем при использовании беспримесного LDPE.

Опорные слои части в виде соединительного слоя должны состоять только из LDPE и не должны содержать никакого mLLDPE, поскольку их требуется экструдировать при высокой температуре для хорошего прилипания к основному слою и барьерному слою. При обработке расплава при температуре выше 300°С полимеры mLLDPE могут подвергаться деструкции и, следовательно, являются непригодными. Совместно экструдируемые опорные слои из LDPE могут иметь одинаковую или разную толщину, таким образом, часть в виде соединительного слоя может иметь симметричную или асимметричную слоистую структуру.

Состав самого наружного слоя из термопластичного полимера не имеет критического значения и имеет менее важное значение для целостности упаковки при условии, что он имеет приемлемую толщину, составляющую по меньшей мере 10 мкм, для обеспечения термосварки и целостности и качества слоев. Он может содержать mLLDPE, и ограничивающим фактором является общая способность упаковки к открыванию. Таким образом, не кажется рациональным добавление mLLDPE в наружный слой, поскольку он не требуется, и он может отрицательно повлиять на способность упаковки к открыванию. Однако, если он добавлен и способность к открыванию сохраняется, то представляется возможным смешивание соответственно малого количества mLLDPE с полимером LDPE при обеспечении, тем не менее, преимуществ от изобретения.

Согласно другому варианту осуществления может быть предусмотрена декоративная, предварительно изготовленная пленка, присоединенная путем ламинирования к наружной стороне основного слоя, которая дополнительно покрыта термопластичным, не проницаемым для жидкостей и термосвариваемым слоем из термопластичного полимера. Такая декоративная пленка может представлять собой, например, металлизированную пленку, на которую печатный декоративный рисунок упаковки нанесен посредством операции печати. Для сохранения способности к открыванию упаковочных материалов, выполненных с зонами ослабления для обеспечения возможности открывания в виде перфораций или предварительно вырезанных отверстий в картоне, закрытых путем ламинирования, такие предварительно изготовленные пленки подвергают перфорированию или предварительному вырезанию вместе с основным слоем, поскольку предварительно изготовленные полимерные пленки часто обладают слишком большой механической прочностью и жесткостью, которые не позволяют потребителю упаковки, изготовленной из такого слоистого материала, разорвать или рассечь их.

Между основным слоем и самым внутренним термосвариваемым и не проницаемым для жидкостей слоем имеется дополнительно присоединенная путем ламинирования часть в виде барьерного слоя и содержащая барьерную металлическую фольгу или полимерную пленку с барьерным покрытием. Типовая барьерная металлическая фольга представляет собой алюминиевую фольгу. В альтернативном варианте основа в виде полимерной пленки, имеющая барьерное покрытие, такое как барьерное покрытие, нанесенное в виде дисперсионного покрытия или покрытия из жидкой пленки, или барьерное покрытие, нанесенное осаждением из паровой фазы, может быть присоединена между ними путем ламинирования. Такие барьерная фольга и барьерные пленки имеют общий недостаток, заключающийся в том, что реальный барьерный материал или является относительно хрупким и чувствительным к напряжению материалом с относительно низкой способностью к растягиванию, или нанесен с толщиной, соответствующей очень тонкому покрытию и поэтому является чувствительным, или имеют место оба данных обстоятельства. Чувствительность данных материалов к механическому напряжению можно увеличить или уменьшить за счет толщины барьерного покрытия. Во время преобразования слоистого упаковочного материала в упаковочный контейнер имеется ряд операций, которые создают механические деформации в слоях барьерных материалов, такие как образование складок в материале и сгибание и фальцовка материала, а также его сварка в сфальцованных упаковках, которым придана определенная форма.

Кислородонепроницаемость может быть обеспечена посредством тонких покрытий, наносимых в виде жидких пленок, например, барьерных полимеров, которые нанесены в виде покрытий из дисперсии или раствора в жидкой среде или растворителе на основу, такую как основа из бумаги или полимерной пленки, и впоследствии высушены для образования тонких барьерных покрытий. Такая пленка, нанесенная в виде покрытия из жидкой пленки, или фольга может быть включена в упаковочный слоистый материал с внутренней стороны основного слоя, между основным слоем и самым внутренним слоем из термопластичного полимера, подобно известному присоединению алюминиевой фольги к внутренней стороне картона посредством ламинирования. Важно, чтобы дисперсия или раствор были однородными и стабильными для получения в результате ровного покрытия с однородными барьерными свойствами. Примерами пригодных полимеров для водных составов с барьерными свойствами являются поливиниловые спирты (PVOH), диспергируемые в воде, этиленвиниловые спирты (EVOH) или диспергируемые в воде или растворимые полимеры на основе полисахаридов. Такие слои, образованные в виде дисперсионного покрытия или покрытия из так называемое жидкой пленки (LFC), могут быть выполнены очень тонкими с поверхностной плотностью до десятых грамма на 1 м2 и могут образовывать высококачественные однородные слои при условии, что дисперсия или раствор является однородной (–ым) и стабильной (–ым), то есть хорошо приготовленной (–ым) и смешанной (–ым). PVOH имеет очень хорошую кислородонепроницаемость в сухом состоянии, а также обеспечивает очень хорошую непроницаемость для запахов, то есть способность к предотвращению проникновения пахучих веществ в упаковочный контейнер из окружающей среды, например, в холодильнике или складском помещении, при этом данная способность становится важной при длительном хранении упаковок. Кроме того, такие полимерные слои из диспергируемых или растворимых в воде полимеров, нанесенные в виде покрытий из жидкой пленки, часть обеспечивают хорошее внутреннее адгезионное сцепление с соседними слоями, что способствует хорошей целостности готового упаковочного контейнера.

Полимер соответственно выбран из группы, состоящей из полимеров на основе виниловых спиртов, таких как PVOH или EVOH, диспергируемый в воде, полимеров на основе акриловой кислоты или метакриловой кислоты (РАА, РМАА), полисахаридов, например, таких как крахмал или производные крахмала, целлюлозных нанофибрилл (CNF), нанокристаллической целлюлозы (NCC), хитозана, гемицеллюлозы или других производных целлюлозы, диспергируемого в воде поливинилиденхлорида (PVDC) или диспергируемых в воде, сложных полиэфиров или комбинаций из двух или более данных материалов.

Более предпочтительно, если полимерное связующее выбрано из группы, состоящей из PVOH, диспергируемого в воде EVOH, полисахаридов, например, таких как крахмал или производные крахмала, хитозана или других производных целлюлозы, или комбинаций из двух или более данных материалов.

Таким образом, такие барьерные полимеры соответственно наносят посредством нанесения покрытия в виде жидкой пленки, то есть в виде водной дисперсии или раствора или дисперсии или раствора на основе растворителя, которая (–ый) при нанесении растекается до тонкого равномерного слоя на основе и впоследствии подвергается сушке.

Жидкий состав может дополнительно содержать неорганические частицы для дополнительного улучшения непроницаемости для газообразного кислорода.

Полимерный связующий материал может быть, например, смешан с неорганическим соединением, которое имеет форму слоев/пластин или хлопьев. При размещении хлопьевидных неорганических частиц в виде слоев молекула газообразного кислорода должна будет пройти более длинный путь по извилистой траектории через слой, не проницаемый для кислорода, по сравнению с обычным прямым путем через барьерный слой.

Неорганическое слоистое соединение может представлять собой соединение в виде так называемых наночастиц, диспергированное до эксфолиированного состояния, то есть пластинки из слоистого неорганического соединения отделены друг от друга посредством жидкой среды. Таким образом, слоистое соединение предпочтительно может быть подвергнуто набуханию или расщеплению посредством дисперсии или раствора полимера, который в виде дисперсии проникает в слоистую структуру неорганического материала. Оно также может быть подвергнуто набуханию посредством растворителя перед добавлением в раствор полимера или дисперсию полимера, или подвергнуты эксфолиированию физическими методами, например, под действием ультразвука. Таким образом, неорганическое слоистое соединение диспергируется до расслоенного состояния в жидкой газонепроницаемой композиции и в высушенном барьерном слое. Имеется много химически пригодных минералов, представляющих собой наноглины, но предпочтительными наночастицами являются наночастицы монтмориллонита, такого как очищенный монтмориллонит или натрий–замещенный монтмориллонит (Na–MMT). Наноразмерное неорганическое слоистое соединение или глинистый минерал предпочтительно имеет характеристическое отношение, составляющее 50–5000, и размер частиц до приблизительно 5 мкм в эксфолиированном состоянии.

Барьерный слой предпочтительно включает в себя от приблизительно 1 до приблизительно 40% масс., более предпочтительно - от приблизительно 1 до приблизительно 30% масс. и, наиболее предпочтительно - от приблизительно 5 до приблизительно 20% масс. неорганического слоистого соединения от массы покрытия в сухом состоянии. Барьерный слой предпочтительно включает в себя от приблизительно 99 до приблизительно 60% масс., более предпочтительно - от приблизительно 99 до приблизительно 70% масс. и наиболее предпочтительно - от приблизительно 95 до приблизительно 80% масс. полимера от массы покрытия в сухом состоянии. Добавка, такая как стабилизатор дисперсной системы или тому подобное, может быть включена в газонепроницаемую композицию предпочтительно в количестве не более приблизительно 1% масс. от массы покрытия в сухом состоянии. Общее содержание сухого вещества в композиции предпочтительно составляет от 5 до 15% масс., более предпочтительно от 7 до 12% масс.

Согласно другому предпочтительному варианту осуществления неорганические частицы состоят в основном из частиц слоистого талька, имеющих характеристическое отношение от 10 до 500. Состав/композиция предпочтительно содержит частицы талька в количестве от 10 до 50% масс., более предпочтительно - от 20 до 40% масс. от массы в сухом состоянии. При содержании ниже 20% масс. отсутствует существенное улучшение газонепроницаемости, в то время как при содержании выше 50% масс. слой покрытия может быть более хрупким и разрушаемым, поскольку имеет место меньшая когезия между частицами в слое. Представляется, что количество полимерного связующего является слишком малым для окружения и диспергирования частиц и соединения их друг с другом в пределах слоя. Общее содержание сухого вещества в такой жидкой барьерной композиции из PVOH и частиц талька может составлять от 5 до 25% масс.

Согласно изобретению слой, не проницаемый для газообразного кислорода, предпочтительно нанесен с общим количеством, составляющим от 0,1 до 5 г/м2, предпочтительно - от 0,5 до 3,5 г/м2, более предпочтительно - от 0,5 до 2 г/м2 исходя из массы в сухом состоянии. При количестве менее 0,1 г/м2 вообще не будет обеспечена газонепроницаемость, в то время как при количестве более 5 г/м2 слой покрытия не обеспечит экономичность упаковочного слоистого материала вследствие высокой стоимости барьерных полимеров в целом и вследствие больших затрат на энергию для испарения жидкости. Распознаваемый уровень кислородонепроницаемости достигается при количестве PVOH, составляющем 0,5 г/м2 и более, и хорошее сочетание барьерных свойств и затрат достигается при 0,5–3,5 г/м2.

Согласно предпочтительному варианту осуществления изобретения слой, не проницаемый для газообразного кислорода, наносят за два следующих друг за другом этапа с промежуточной сушкой в виде слоев, образующих две части. При нанесении в виде слоев, образующих две части, каждый слой соответственно наносят в количестве от 0,1 до 2,5 г/м2, предпочтительно - от 0,5 до 1 г/м2, и это обеспечивает возможность получения всего слоя с более высоким качеством из меньшего количества жидкой газонепроницаемой композиции. Более предпочтительно, если каждый из слоев, образующих две части, наносят в количестве от 0,5 до 2 г/м2, предпочтительно - от 0,5 до 1 г/м2.

Согласно другому варианту осуществления изобретения барьерные покрытия могут быть нанесены посредством физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD) на поверхность основы из пленочного материала. Сам материал основы может также способствовать обеспечению некоторых свойств, но он прежде всего должен иметь соответствующие характеристики поверхности, пригодные для нанесения покрытия осаждением из паровой фазы, и должен эффективно функционировать в процессе осаждения из паровой фазы.

Тонкие слои, полученные осаждением из паровой фазы, обычно имеют всего лишь нанометровую толщину, то есть имеют толщину порядка нанометров, например, от 1 до 500 нм, (50–5000 Å), предпочтительно - от 1 до 200 нм, более предпочтительно - от 1 до 100 нм и наиболее предпочтительно - от 1 до 50 нм.

Одним распространенным типом покрытия, образованного осаждением из паровой фазы, часто имеющего некоторые барьерные свойства, в частности, непроницаемость для водяного пара, являются так называемые металлизированные слои, например, покрытия, полученное физическим осаждением металлического алюминия из паровой фазы (PVD).

Такой слой, образованный осаждением из паровой фазы и состоящий по существу из металлического алюминия, может иметь толщину от 5 до 50 нм, что соответствует менее 1% от количества металлического алюминиевого материала, имеющегося в алюминиевой фольге обычной толщины, предназначенной для упаковок, то есть 6,3 мкм. Металлические покрытия, образованные осаждением из паровой фазы, требуют значительно меньше металлического материала и обычно обеспечивают более низкий уровень кислородонепроницаемости.

Другими примерами покрытий, образуемых осаждением из паровой фазы, являются покрытия из оксидов алюминия (AlOx) и оксидов кремния (SiOx). Как правило, такие покрытия являются более хрупкими и менее пригодными для включения в упаковочные материалы посредством ламинирования.

Другие покрытия для слоистых упаковочных материалов могут быть нанесены посредством способа плазмохимического осаждения из паровой фазы (PECVD), в котором соединение в виде пара осаждают на основу при условиях, вызывающих окисление в большей или меньшей степени. Покрытия из оксидов кремния (SiOx), образованные посредством PECVD, могут обеспечить, например, очень хорошие барьерные свойства при определенных условиях нанесения покрытия и составах газов.

В альтернативном варианте покрытие, образованное осаждением из паровой фазы, может представлять собой барьерный слой из аморфного гидрогенизированного углерода, нанесенный посредством процесса плазмохимического осаждения из паровой фазы, PECVD, так называемый алмазоподобный углерод (DLC). DLC образует класс аморфного углеродного материала, который проявляет некоторые из типичных свойств алмаза. Газообразный углеводород, например, такой как ацетилен или метан, предпочтительно используется в качестве технологического газа в плазме для образования покрытия.

Таким образом, самый внутренний термосвариваемый, не проницаемый для жидкостей слой представляет собой слой из mLLDPE для обеспечения хороших характеристик ламинирования и прочности материала, при этом он присоединен непрерывно путем ламинирования к промежуточному слою из LDPE, также участвующему в операциях термосварки. Внутренние термопластичные полимерные слои части с внутренними слоями могут быть нанесены посредством нанесения покрытия из расплавленных полимеров способом совместной экструзии. Они также могут быть нанесены в виде покрытий способом совместной экструзии вместе с расплавленным адгезивным полимером до заданной толщины соответствующих слоев.

Адгезивные полимеры, пригодные для присоединения внутренних термосвариваемых слоев к барьерной фольге или пленке посредством ламинирования, представляют собой так называемые адгезивные термопластичные полимеры, такие как модифицированные полиолефины, которые представляют собой полиолефины главным образом на основе сополимеров или привитых сополимеров LDPE или LLDPE с функциональными группами, содержащими мономерные звенья, такими как карбоксикислотные функциональные группы, например, мономеры (мет)акриловой кислоты или мономеры малеинового ангидрида (МАН), таких как сополимер этилена и акриловой кислоты (ЕАА) или сополимер этилена и метакриловой кислоты (ЕМАА), сополимер этилена и глицидилметакрилата (EG(M)A) или полиэтилен с привитым МАН (МАН–g–РЕ). Другим примером таких модифицированных полимеров или адгезивных полимеров являются так называемые иономеры или ионосодержащие полимеры. Адгезивный полимер предпочтительно представляет собой сополимер этилена и акриловой кислоты (ЕАА) или сополимер этилена и метакриловой кислоты (ЕМАА).

Барьерная металлическая фольга или пленка или лист с барьерным покрытием присоединена (присоединен) к основному слою посредством совместной экструзии и спрессовывания слоев, соединяемых ламинирированием, вместе в зоне зажима между вращающимися валками, при этом три слоя расплавленной пленки представляют собой центральный слой из mLLDPE, опирающийся с каждой стороны на слой из LDPE, при этом слои из LDPE прикрепляются соответственно к картону и барьерному слою.

Для оптимизации характеристик нанесения покрытия и ламинирования посредством экструзии из расплава полимер mLLDPE может иметь показатель текучести расплава, составляющий от 10 до 25, например, предпочтительно - от 15 до 25 г/10 мин при 190°С, 2,16 кг (ISO1133), в то время как полимер LDPE может иметь показатель текучести расплава, составляющий от 4 до 12 г/10 мин при 190°С, 2,16 кг (ISO1133).

При нанесении покрытия из беспримесного mLLDPE посредством совместной экструзии или ламинирования беспримесного mLLDPE посредством совместной экструзии требуется относительно высокий показатель текучести расплава для избежания генерирования слишком большой теплоты трения, поскольку беспримесный mLLDPE приобретает слишком высокую вязкость при высокой скорости экструзии.

Полимер mLLDPE может иметь плотность от 907 до 918, например, от 907 до 915 кг/м3. Полимер LDPE может иметь плотность до 916 до 920 кг/м3. Плотность полимеров может быть измерена согласно ISO1872/1183.

mLLDPE может иметь показатель динамической вязкости Eta 0, составляющий от 400 до 2500 Па⋅с, например, от 400 до 1200 Па⋅с, в то время как LDPE может иметь показатель динамической вязкости Eta 0, составляющий от 2000 до 15000 Па⋅с. Показатель Eta 0 измеряют в соответствии с TAPPI Т702 (TAPPI – Техническая ассоциация целлюлозно–бумажной промышленности), и он представляет собой показатель вязкости при нулевом сдвиге, который характеризует вязкость расплава тонкой расплавленной экструдированной пленки и ее способность «вытягиваться», то есть способность расплава вытягиваться в виде тонких пленок без разрыва. Таким образом, вытягиванию способствует расплав, который является более вязким, чем эластичным.

mLLDPE может иметь показатель G’, составляющий от 5 до 20 Па, в то время как LDPE может иметь показатель G’, составляющий от 100 до 150 Па. Показатель G’ измеряют в соответствии с TAPPI Т702, и он представляет собой величину динамического модуля упругости, который характеризует эластичность расплава тонкой расплавленной экструдированной пленки, характеризующую, в свою очередь, тенденцию к так называемому «сужению», то есть уменьшению ширины расплавленной пленки. Таким образом, в случае большого сужения пленки ее эластичность в расплавленном состоянии является низкой.

Как вязкость при нулевом сдвиге, так и динамический модуль упругости представляют собой реологические показатели, определяемые осцилляционным методом, при этом исследуются вязкоупругие характеристики расплава полимера, как дополнительно описано в TAPPI Т702.

В дополнительном варианте осуществления mLLDPE может иметь по меньшей мере одну температуру плавления, составляющую от 95 до 105, например, от 96 до 100°С, в то время как LDPE может иметь температуру плавления от 105 до 115°С, например, от 105 до 110°С.

Если выбрать mLLDPE со слишком низкой температурой плавления для инициирования расплавления для операции сварки, поверхность полимера будет создавать большее трение и/или липкость (клейкость) при перемещении в разливочной машине и на бобинах и перемещении полотна. С другой стороны, если температура плавления для инициирования расплавления для операции сварки слишком высокая и составляет более 105°С, характеристики сварного соединения не будут столь хорошими и процесс сварки не будет столь устойчивым.

Температуры плавления могут быть измерены согласно ASTM D3418 (ASTM – Американское общество по испытанию материалов) посредством дифференциальной сканирующей калориметрии (DSC), при этом сначала полимер соскабливают или отделяют от отдельных слоев с помощью микротома, такого как стандартный микротом от компании Leica, и затем анализ образцов проводят посредством стандартной DSC, регистрируя температуры плавления при втором нагреве со скоростью 0,5–10°С/мин. Часть с самым внутренним слоем, состоящая из самого внутреннего слоя из mLLDPE и промежуточного слоя из LDPE, может быть сначала отделена от слоя адгезивного полимера, содержащего карбоксильную группу, посредством добавления некоторого количества изопропанола на поверхность раздела и аккуратного отделения части с самым внутренним слоем от слоистого материала. После отделения части с самым внутренним слоем таким образом для получения свободных поверхностей каждого из внутренних полимерных слоев образцы могут быть соскоблены с каждой поверхности с помощью микротома и впоследствии проанализированы.

То обстоятельство, что слои содержат соответственно mLLDPE и LDPE или состоят соответственно из mLLDPE и LDPE, может быть по меньшей мере подтверждено посредством стандартного анализа на основе ЯМР (ядерного магнитного резонанса). Разветвление цепей полимеров может быть изучено посредством анализа на основе ЯМР, в результате которого обнаруживаются более длинные разветвления цепей LDPE и более короткие разветвления mLLDPE. Слой адгезивного полимера, содержащего карбоксильную функциональную группу, может быть определен посредством анализа методом инфракрасной спектроскопии на основе преобразования Фурье (FTIR), также являющегося инструментом, хорошо известным специалисту в области анализа полимеров.

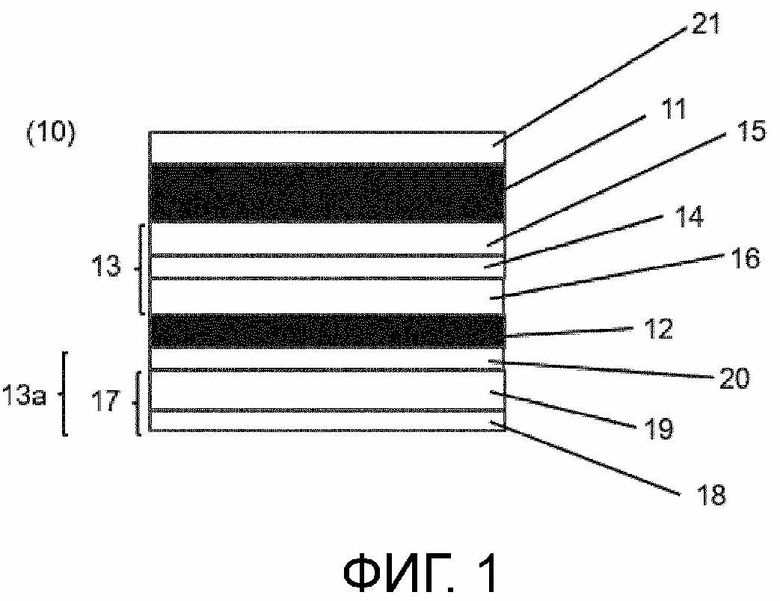

Тем не менее, хорошее и быстрое понимание того, какие полимеры имеются в самом внутреннем и промежуточном внутренних слоях, может быть обеспечено посредством простого стандартного анализа на основе DSC самого внутреннего и промежуточного внутренних слоев, взятых вместе в качестве образца, и изучения пиков плавления при втором нагреве со скоростью 0,5–10°С/мин. Поскольку образцы, подвергаемые измерению, имеют очень малую величину (только приблизительно 2 миллиграмма), требуется стандартная или более медленная скорость охлаждения/нагрева при сканировании методом DSC для достаточно хорошего отделения разных пиков друг от друга. Типовая кривая, полученная в результате такого анализа, имеет два пика плавления или по меньшей мере два «плеча» на кривой, один для mLLDPE при 95–105°С и другой для LDPE при 105–115°С. Поскольку температуры плавления относительно близки друг к другу, пик температуры плавления для mLLDPE обычно имеет вид, более похожий на «плечо» или незначительный изгиб на кривой. При сравнении с соответствующей кривой для беспримесного LDPE различие является очень явным. Из такой кривой специалист понимает, что имеются два полимера, и из контекста становится понятно, что из них один наиболее вероятно представляет собой полимер типа LDPE и другой – типа mLLDPE. Дополнительное взятие образцов с помощью микротома и анализ методом DSC могут быть выполнены для подтверждения и сравнения с калибровочными кривыми для известных беспримесных полимеров. Это дополнительно разъяснено ниже в связи с фиг.9. Для конкретного mLLDPE, анализируемого в смеси с LDPE, каждый соответствующий пик плавления mLLDPE показан, таким образом, в виде «плеча» или дополнительного наклона с обеих сторон кривой с пиком плавления для LDPE.

Аналогичный подход может быть использован для анализа компонентов отдельных слоев слоистой части.

При отборе образцов из полимера или смеси, нанесенного (–й) в виде покрытия посредством экструзии на упаковочном материале или упаковке может оказаться, что температуры плавления и кривая плавления смещены на величину, составляющую от 0,5°С до самое большее 2°С, в сторону бóльших значений по сравнению с полимерами из гранул или пеллет.

То обстоятельство, что полимер LLDPE представляет собой катализированный металлоценом LLDPE, то есть m–LLDPE, может быть подтверждено посредством спектрографии с использованием поляризованного рентгеновского излучения, например, при использовании оборудования Spectro XEPOS® EDPXRF от компании Ametek для обнаружения наличия остатков металлоценового катализатора.

В завершение, толщина отдельных слоев может быть измерена посредством общепризнанных методов с использованием микротома и оптической микроскопии, известных специалисту в данной области техники.

В варианте осуществления полимер mLLDPE представляет собой сополимер этилена и альфа–олефина, выбранного из бутена, гексена или октена.

Один и тот же mLLDPE может быть использован в самом внутреннем слое и в центральном слое части в виде соединительного слоя. При таком выборе будут возможны более высокая эффективность производства и лучшее управление снабжением сырьем. Кроме того, согласование характеристик части с внутренними слоями и части в виде соединительного слоя облегчается, когда один и тот же mLLDPE используется в обеих частях слоистого материала.

Для обеспечения еще большей эффективности и предсказуемости свойств слоистого материала полимер LDPE на внутренней стороне является таким же, как полимер LDPE, используемый в опорных слоях части в виде соединительного слоя.

Кроме того, термопластичный полимер, используемый в наружном слое, может представлять собой такой же LDPE, как LDPE внутреннего слоя, так что эффективность производства и планирования будет максимально возможной, при этом единственные различия между техническими характеристиками разных упаковок будут обусловлены тем, что упаковочный слоистый материал имеет другие значения толщины слоев, при этом число сортов разных полимеров уменьшено до минимального числа, и порядок слоев является тем же.

Согласно варианту осуществления в соответствии с современными упаковочными материалами для картонных упаковок для жидкостей, соответствующими уровню техники, часть в виде барьерного слоя, представляет собой алюминиевую фольгу. Алюминиевая фольга, как правило, имеет толщину от 5 до 10 мкм, например, от 5 до 9 мкм. Фольга такой толщины из металлического алюминия может обеспечить почти абсолютную непроницаемость для перемещающихся веществ, таких как газы, такие как газообразный кислород и водяной пар, ароматы, запахи, а также обеспечивает светонепроницаемость. Хорошие барьерные свойства необходимы для длительного хранения пищевых продуктов. В зависимости от типа пищевого продукта некоторые барьерные свойства имеют более важное значение, чем другие. Молоко и молочные продукты, например, особенно чувствительны к проникновению света в упаковку и поэтому требуют алюминиевой фольги или аналогичных светоизолирующих материалов для обеспечения возможности длительного срока годности при хранении.

В частности, когда барьерный слой представляет собой алюминиевую фольгу, требуется адгезивный полимер для хорошего приклеивания части с внутренними слоями к внутренней стороне барьерного слоя. Такой адгезивный полимер должен представлять собой полимер на основе полиолефинового полимера, то есть должен быть образован большей частью из полиолефиновых мономерных звеньев, таких как этилен, имеющих показатель текучести расплава, составляющий от 4 до 12 г/10 мин при 190°С, 2,16 кг (ISO1133), и содержит карбоксильные функциональные группы в количестве от 3 до 10% масс. для обеспечения оптимальных характеристик обработки расплава, а также адгезионных характеристик. Адгезивный полимер, как описано выше, предпочтительно представляет собой сополимер или привитой сополимер этилена и акриловой (или метакриловой) кислоты, такой как ЕАА или ЕМАА.

Было сделан вывод, что, как правило, отношение общей толщины внутренних полимерных слоев, то есть суммы толщин части с внутренними слоями и слоя адгезивного полимера, к толщине части в виде соединительного слоя должно составлять более 1 для удовлетворения технических требований к большинству упаковок.

В предпочтительном варианте осуществления для упаковок на порцию и упаковок на семью, имеющих объемы до 1 литра и имеющих малые отверстия, таких как перфорационные отверстия или отверстия для соломинки, или тому подобное, центральный слой части в виде соединительного слоя имеет толщину от 4 до 8 мкм и образует не более 40% от общей толщины части в виде соединительного слоя, которая имеет общую толщину, составляющую 25 мкм или менее, и толщина самого внутреннего слоя составляет от 6 до 15 мкм и составляет не более 50% от суммарной толщины внутренних полимерных слоев, которая составляет 40 мкм или менее.

Для упаковок на порцию и упаковок на семью, имеющих объемы до 1 литра и имеющих малые отверстия, таких как перфорационные отверстия или отверстия для соломинки, или тому подобное, отношение суммарной толщины внутренних полимерных слоев к толщине части в виде соединительного слоя предпочтительно превышает 1,2, например, превышает 1,5, и для упаковок на порцию оно предпочтительно превышает 1,6, например, превышает 2,0.

Было видно в экспериментах и, кроме того, в серии имитационных экспериментов с большими объемами данных, что чем более тонкой выполнена часть в виде соединительного слоя, имеющая центральный слой из mLLDPE, тем лучшая непроницаемость и лучший барьер из алюминиевой фольги были получены вокруг линий сгиба упаковок, и можно было понять, что был снижен риск деформационных трещин, которые могут возникать в барьерной фольге в этих местах. Дополнительные исследования показали, что самое главное был уменьшен размер трещин, а не число трещин.

Другой видимый эффект состоял в том, что в случае, когда тонкую часть в виде соединительного слоя сохраняли постоянной и увеличивали толщину части с внутренними слоями, барьерные свойства в зоне вокруг линий сгиба улучшались в еще большей степени. Таким образом, стало возможным уменьшение толщины соединительных слоев в большей степени, чем ожидалось, и дополнительное увеличение части с внутренними слоями вместо этого, посредством чего дополнительно повышались прочность и устойчивость к изменениям при термосварке, несмотря на удаление некоторой части полимера mLLDPE. Одновременно способность к открыванию могла быть хорошо сбалансирована без проблем, то есть улучшена.

Таким образом, по меньшей мере в случае упаковок меньших размеров и упаковок с перфорационными отверстиями и отверстиями для соломинки было видно, что отношение суммарной толщины внутренних полимерных слоев к толщине части в виде соединительного слоя, составляющее по меньшей мере 1,3 и во многих случаях превышающее 1,5 или даже превышающее 2,0, приводило к очень хорошей целостности упаковки и очень хорошей непроницаемости для газообразного кислорода, также к хорошей способности к открыванию упаковок, изготовленных из данного материала.

Это служит подтверждением теории, заключающейся в том, что при включении тонкого слоя из mLLDPE в часть в виде соединительного слоя алюминиевая фольга будет подвергаться меньшей пластической деформации во время сгибания слоистого материала.

Основной слой может представлять собой картон, имеющий поверхностную плотность от 50 до 450 г/м2, например, от 100 до 400 г/м2, например, от 100 до 350 г/м2, например, от 100 до 250 г/м2.

Обычно картон выбирают так, чтобы он имел жесткость при изгибе, составляющую от 0 до 475 мН, например, от 80 до 260 мН. Толщина одного картонного листа может соответственно варьироваться от 50 до 600 мкм.

Согласно второму аспекту изобретения способ изготовления упаковочного слоистого материала для картонных упаковок для жидкостей включает этап присоединения полотна, образующего основной слой, к полотну, образующему часть в виде барьерного слоя, посредством экструзионного ламинирования способом совместной экструзии из расплава центрального слоя из mLLDPE вместе с по меньшей мере одним опорным слоем из LDPE между данными полотнами и спрессовывания их вместе при одновременном отверждении расплавленного полимера в зоне зажима между валками и дополнительный этап совместной экструзии из расплава для нанесения покрытия из самого внутреннего слоя mLLDPE вместе с по меньшей мере промежуточным слоем из LDPE на поверхность полотна, содержащего часть в виде барьерного слоя. Два основных этапа ламинирования могут выполняться в любом порядке в зависимости от общей компоновки производственной линии для ламинирования.

Предпочтительно, чтобы все полимерные слои части в виде соединительного слоя были получены посредством совместной экструзии вместе на одной операции экструзии из расплава. При такой совместной экструзии два опорных слоя из LDPE с каждой стороны тонкого центрального слоя из mLLDPE могут обеспечивать опору для mLLDPE за счет их массы и тепла, содержащегося в массе их полимера, так что mLLDPE будет легче течь в расплавленной пленочной завесе и адаптироваться к условиям с начала до конца нагрева в подающем блоке и головке экструдера, а также к охлаждению в предназначенной для ламинирования зоне зажима между прижимными валками.

Аналогичным образом и по тем же причинами предпочтительно обеспечить возможность совместной экструзии всех внутренних полимерных слоев, расположенных с внутренней стороны части в виде барьерного слоя, вместе на одной операции экструзии из расплава. Это является наиболее экономичным и рациональным способом нанесения внутренних полимерных слоев также вследствие того, что это позволяет использовать высокую скорость ламинирования, составляющую, как правило, более 300 м/мин, например, более 400 м/мин, даже более 500 м/мин, например, 600 м/мин или более.

Согласно третьему аспекту изобретения предложен упаковочный контейнер для жидкого, полужидкого или вязкого пищевого продукта, содержащий слоистый упаковочный материал по изобретению. Упаковочный контейнер может быть полностью изготовлен из слоистого упаковочного материала посредством преобразования заготовки, имеющей форму листа или полотна, в упаковку, имеющей форму кубоида/прямоугольного параллелепипеда или другую форму, посредством фальцовки или просто в упаковку типа пакета. В альтернативном варианте он может быть использован в качестве трубчатого элемента из упаковочного материала, подлежащего соединению с пластиковыми верхними частями бутылок или тому подобным.

Упаковочные контейнеры по изобретению имеют улучшенные или по меньшей мере сохраненные характеристики, связанные с целостностью упаковки и барьерными свойствами, и являются экономичными, что обусловлено рядом аспектов, таких как уменьшенное количество используемого сырья и повышение эффективности ламинирования и изготовления упаковочного слоистого материала, а также эффективности изготовления упаковочных контейнеров. Следовательно, за счет обеспечения возможности оптимизации толщины полимерных слоев и процесса ламинирования, и расхода полимерных исходных материалов можно уменьшить полный общий углеродный след от изделия, представляющего собой слоистый упаковочный материал, а также от получающихся в результате упаковок, изготовленных из него.

Термопластичный полимер самого внутреннего термосвариваемого слоя состоит по существу из катализированного металлоценом, линейного полиэтилена низкой плотности (m–LLDPE). Он может содержать незначительное количество полиэтилена низкой плотности (LDPE), например, до 15, например, 10% масс. при сохранении, тем не менее, преимуществ от изобретения.

Примеры и описание чертежей

В дальнейшем варианты осуществления изобретения будут описаны со ссылкой на чертежи, из которых:

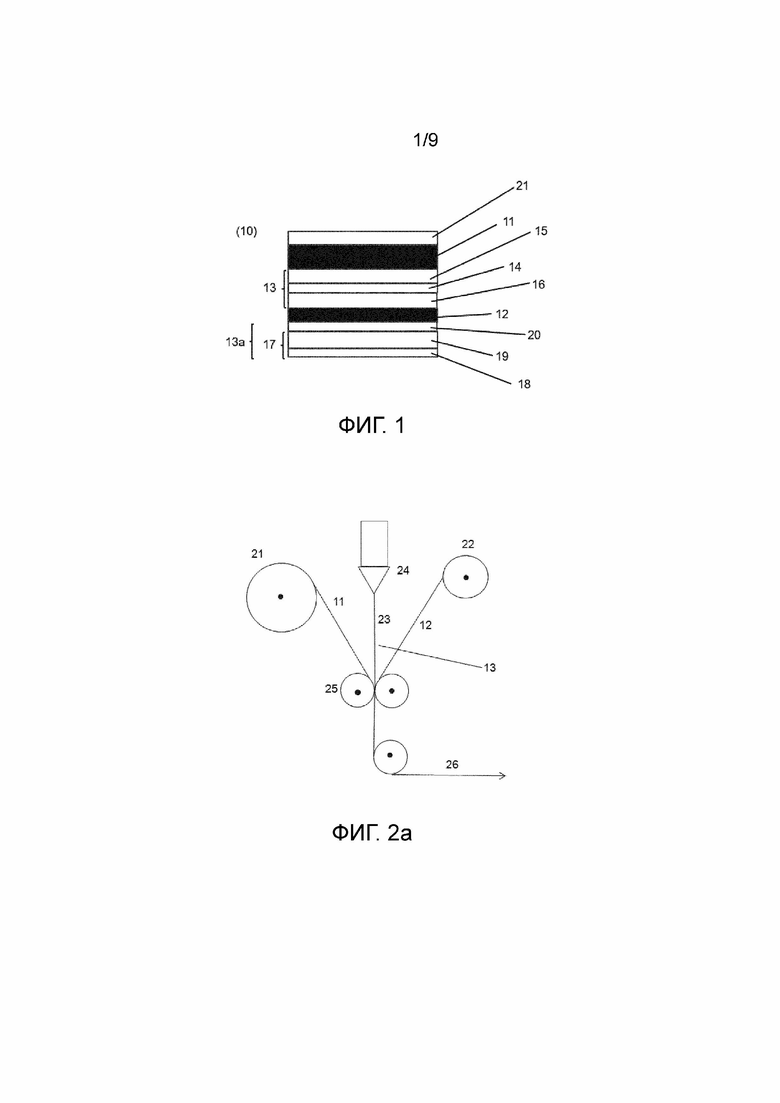

фиг.1 показывает схематический вид в разрезе слоистого упаковочного материала согласно изобретению;

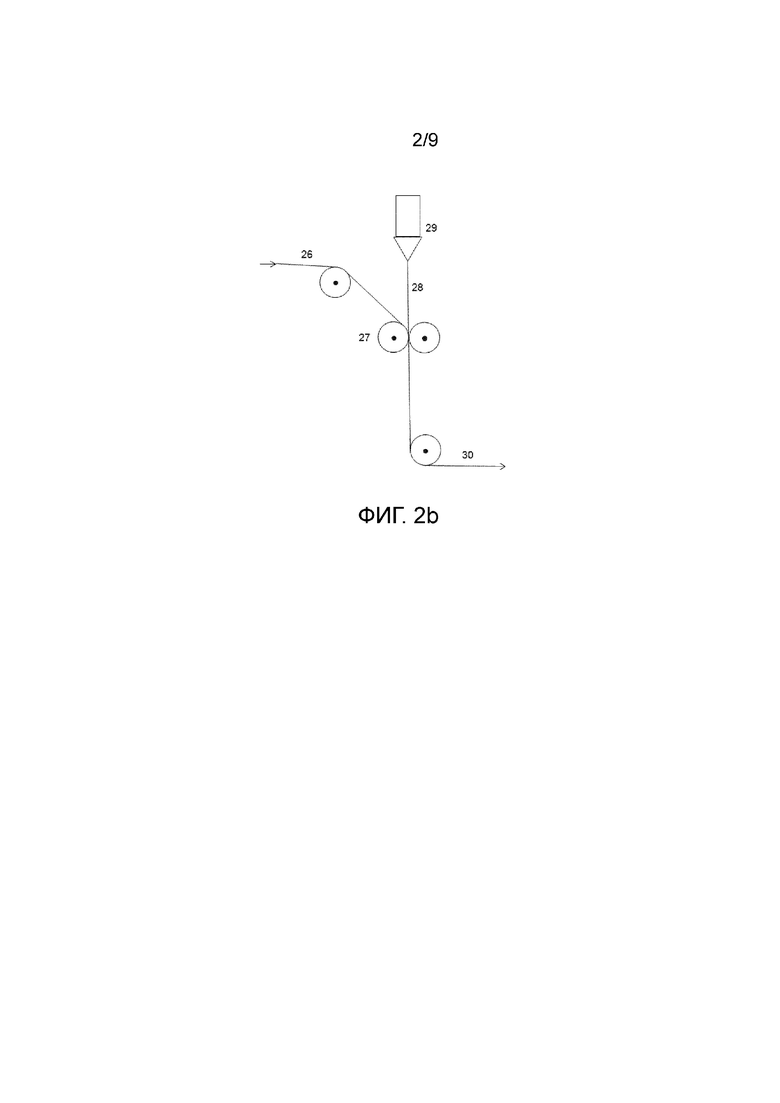

фиг.2а схематически показывает предпочтительный пример способа присоединения барьера из алюминиевой фольги к основному слою посредством ламинирования в соответствии с изобретением;

фиг.2b схематически показывает предпочтительный пример способа присоединения внутренних слоев, включая часть с внутренними слоями из термосвариваемых и не проницаемых для жидкостей, термопластичных полимеров, к части в виде барьерного слоя, посредством ламинирования в соответствии с изобретением;

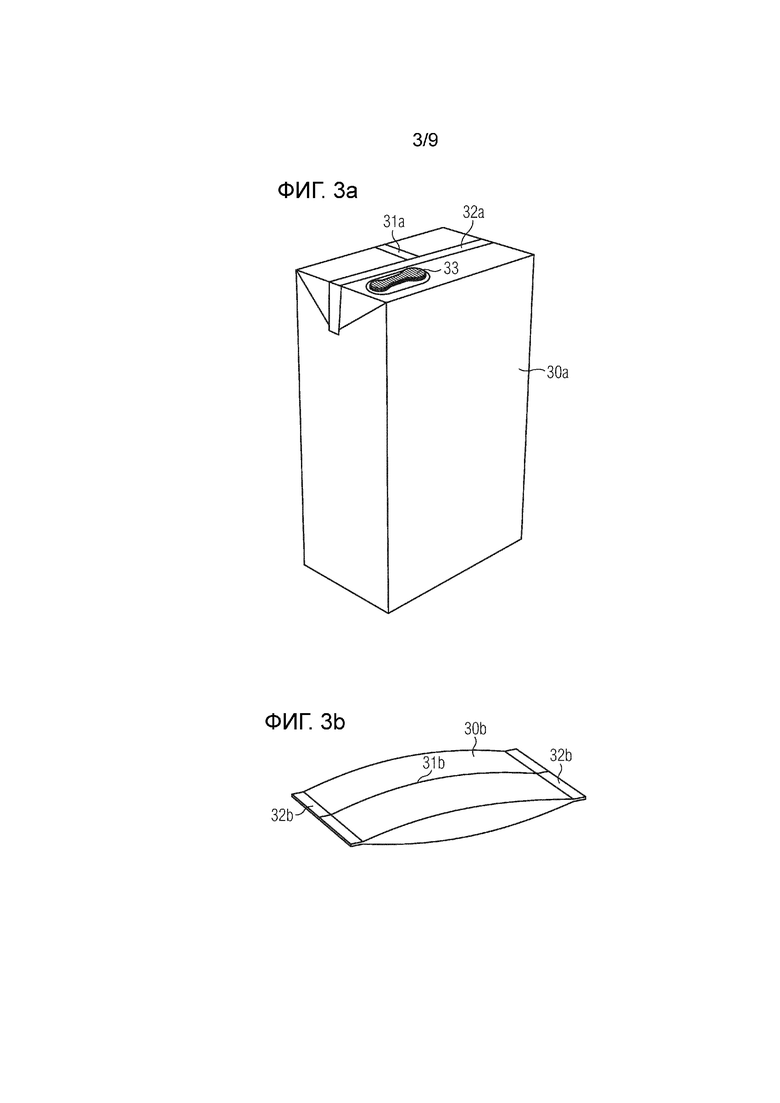

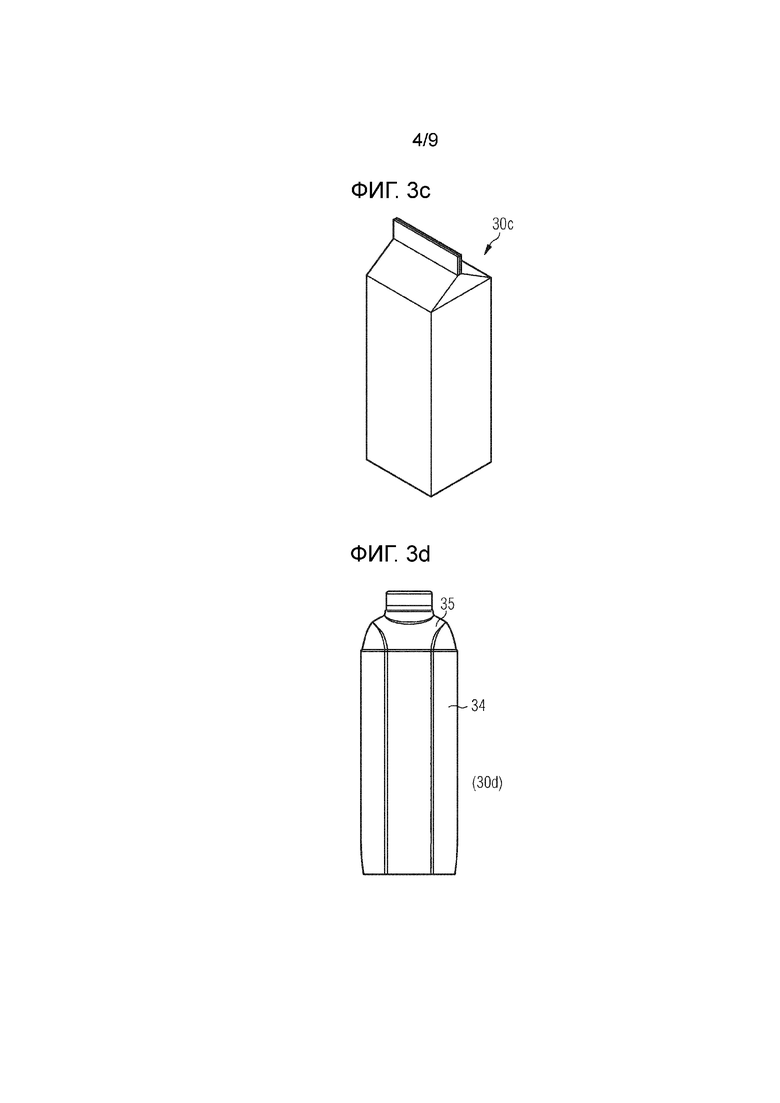

фиг.3а, 3b, 3с, 3d показывают типовые примеры упаковочных контейнеров, изготовленных из слоистого упаковочного материала согласно изобретению;

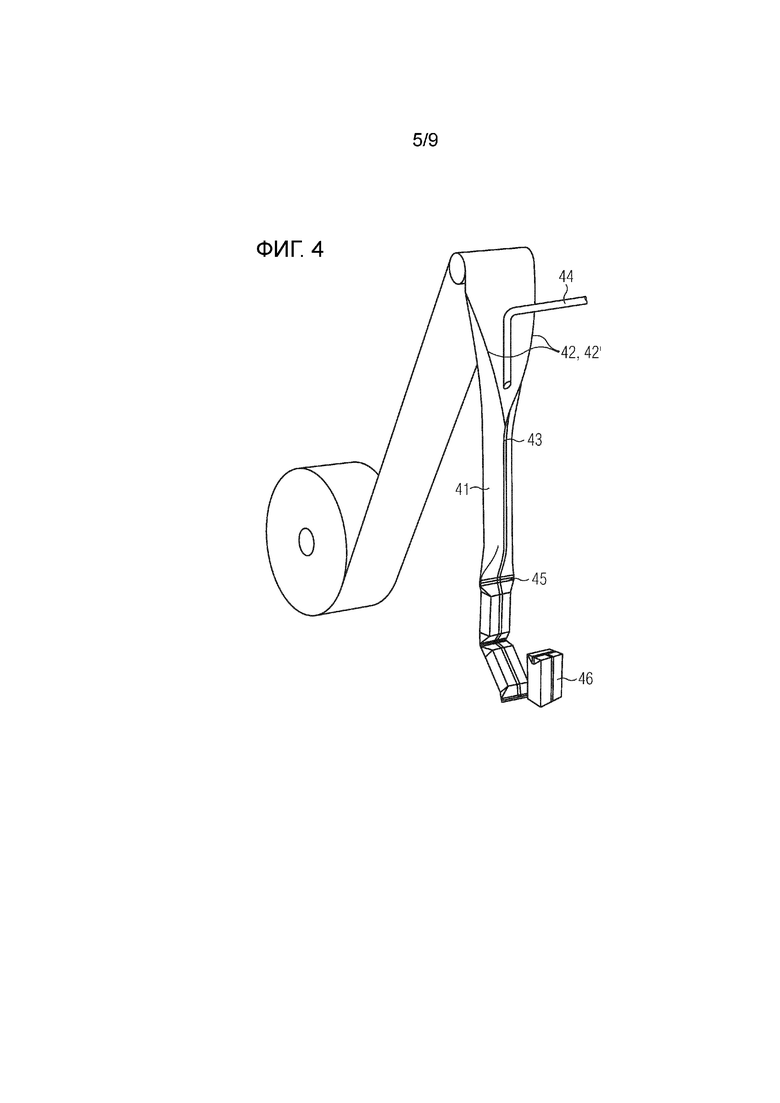

фиг.4 иллюстрирует принцип, в соответствии с которым упаковочные контейнеры могут быть изготовлены из упаковочного слоистого материала в непрерывном процессе подачи из рулона, формования, заполнения и запечатывания;

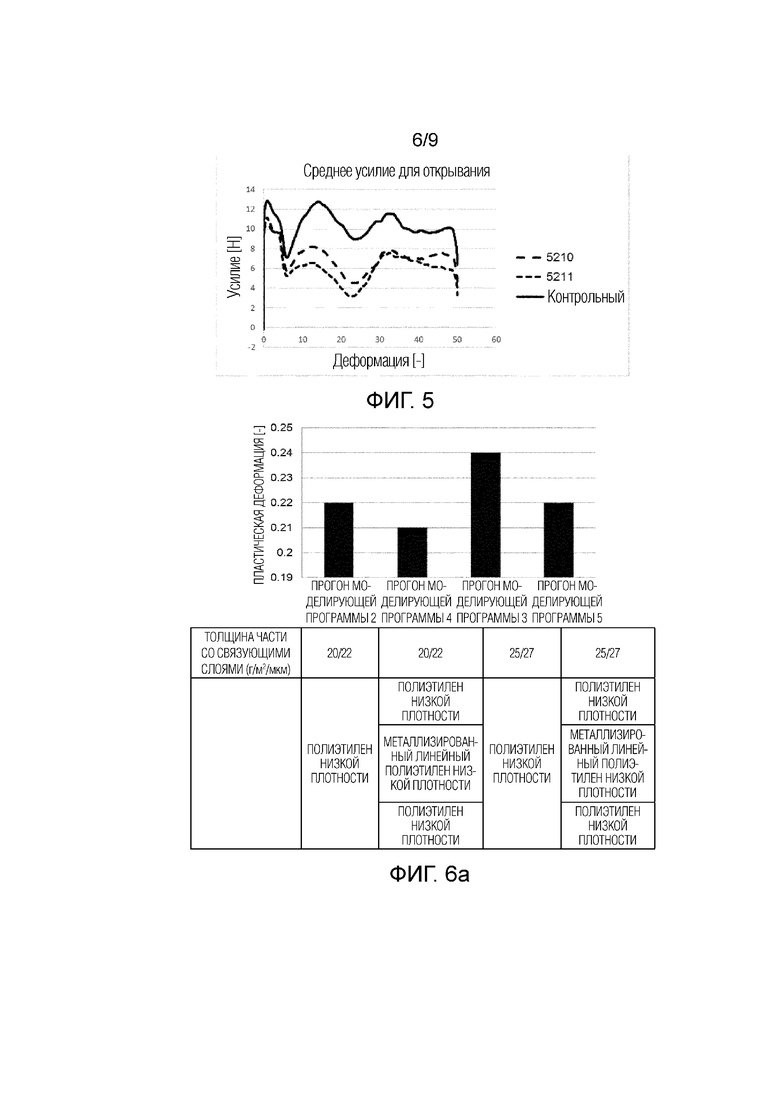

фиг.5 представляет собой график, показывающий, как способность к открыванию изменяется у трех разных структур материалов, одна из которых соответствует изобретению;

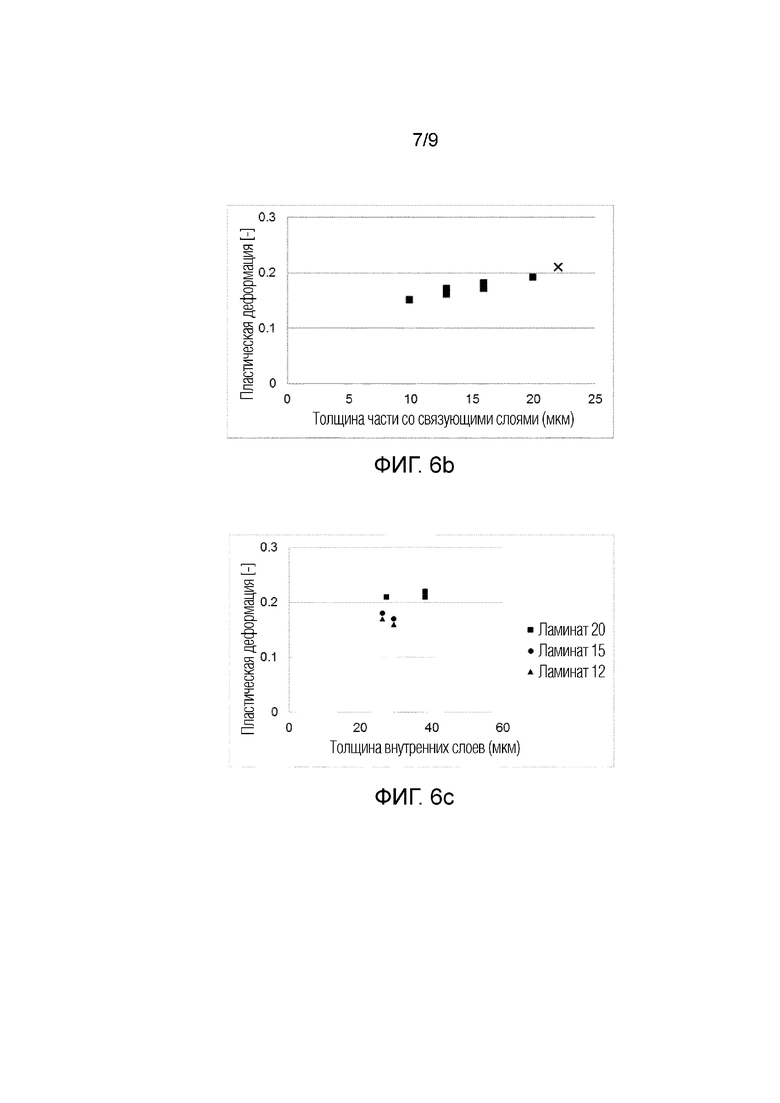

фиг.6а представляет собой диаграмму, которая показывает общее влияние более тонкой части в виде соединительного слоя на максимальную пластическую деформацию в алюминиевой фольге и сравнение между слоистой структурой согласно изобретению и слоистой структурой, которая соответствует соответствующей слоистой структуре по предшествующему уровню техники;

фиг.6b показывает график, показывающий максимальную пластическую деформацию в алюминиевой фольге в зависимости от общей толщины части в виде соединительного слоя;

фиг.6с показывает график, показывающий пластическую деформацию в алюминиевой фольге в зависимости от общей толщины внутренних полимерных слоев;

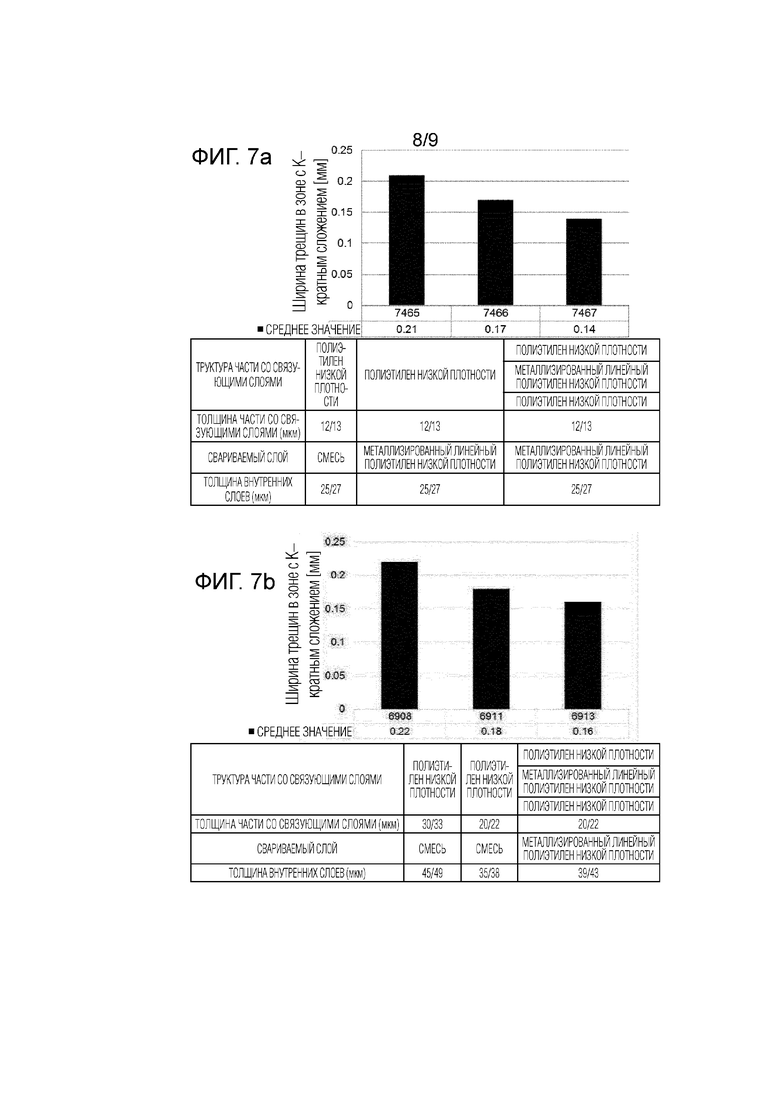

фиг.7а и 7b дополнительно соответственно показывают диаграмму, на которой дефекты в виде трещин, измеренные в зоне с K–кратным сгибанием, графически показаны для структуры материала по изобретению в сравнении со структурой контрольного материала;

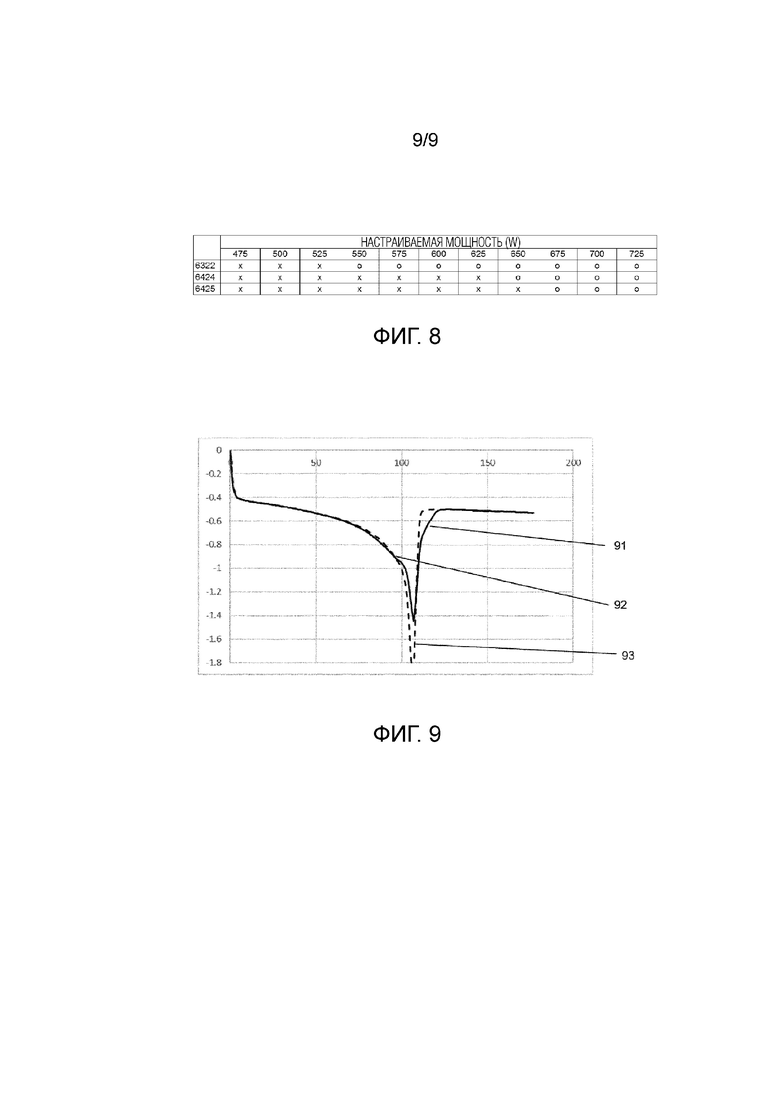

фиг.8 показывает результаты стендового испытания при термосварке различных структур материалов при разных настройках мощности; и