Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере.

Известен способ выплавки стали в конвертере, включающий продувку расплава сверху через фурму, изменение положения фурмы над уровнем спокойной ванны расплава, подачу в расплав шлакообразующих добавок и охладителей, определение химсостава расплава, слив расплава в разливочный ковш, подачу в него раскислителей. При этом в течение 1-2 мин с начала продувки высоту положения фурмы устанавливают равной около 3,5 м, в течение 2-4 мин указанную высоту устанавливают равной около 2,5 м и далее до конца продувки около 1,7 м. В качестве шлакообразующих добавок подают известь и плавиковый шпат.

Недостатком известного способа является недостаточная производительность и стабильность процесса выплавки стали в конвертере. Это объясняется тем, что процесс изменения положения фурмы относительно уровня спокойной ванны расплава производится независимо от массы извести, подаваемой и находящейся в расплаве. В этих условиях происходят выбросы расплава из конвертера вследствие несоответствующего положения фурмы, повышенной окисленности шлака, неудовлетворительного хода процесса шлакообразования.

Вследствие сказанного происходят значительные потери металла, удлиняется процесс выплавки стали из-за необходимости успокоения расплава в конвертере, снижается стойкость фурмы и оборудования, нарушаются требования техники безопасности.

Технический эффект при использовании изобретения заключается в повышении производительности и стабильности процесса выплавки стали в конвертере.

Это достигают тем, что продувают расплав в конвертеpе сверху через фурму, подают в расплав известь и охладители, определяют химсостава расплава, сливают расплав в разливочный ковш, подают в него раскислители, а также изменяют высоту положения фурмы по ходу продувки над уровнем спокойной ванны расплава.

В процессе продувки высоту положения фурмы над уровнем спокойной ванны расплава изменяют по зависимости

Н1=(0,9-1,2)˙ (3,4-14М),

Н2= (0,8-1,1) ˙(2,2-4М), где Н1 и Н2 значения высоты положения фурмы по ходу продувки над уровнем спокойной ванны расплава, соответственно в первый период продувки, равный 0,4-0,5 всего времени продувки, и в остальной период до конца продувки, м;

(0,9-1,2) и (0,8-1,1) эмпирические коэффициенты, учитывающие массу расплава в конверте, безразмерные;

3,4 и 2,2 эмпирические величины, учитывающие закономерности шлакообразования и образования выбросов расплава из конвертера, м;

14 и 4 эмпирические коэффициенты, учитывающие степень влияния количества шлака на выбросы расплава, м/т;

М текущее значение массы извести, подаваемой в конвертеp к данному моменту продувки, т на 1 т расплава.

Повышение производительности и стабильности процесса выплавки стали в конвертеpе будет происходить вследствие сокращения количества выбросов расплава из конвертера, а также оптимизации режима шлакообразования и состав шлака из-за обеспечения необходимого соответствия между положением фурмы и содержанием извести в конвертере.

Диапазон значений эмпирических коэффициентов в пределах (0,9-1,2) и (0,8-1,1) объясняется закономерностями процесса продувки расплава и шлакообразования в конвертерах различной емкости. При меньших значениях в первом периоде продувки удлиняется время плавки из-за медленного течения процесса шлакообразования. При больших значениях также увеличивается время плавки и происходит перерасход кислорода из-за неполного его использования.

Во второй период продувки при меньших значениях происходит интенсивное кипение расплава, что сопровождается выбросами расплава и шлака из конвертера. При больших значениях увеличивается угар железа и замедляется процесс обезуглероживания расплава.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от объема расплава в конвертере.

Диапазон значений времени в первый период продувки при повышенном положении фурмы в пределах 0,4-0,5 всего периода продувки объясняется закономер- ностями шлакообразования. При меньших значениях не будет успевать происходить процесс шлакообразования. При больших значениях увеличивается угар железа, повышается содержание железа в шлаке и его агрессивность по отношению к футеровке конвертера, а также увеличивается расход кислорода.

Способ выплавки стали в конвертере осуществляют следующим образом.

П р и м е р. В процессе выплавки стали марки ст3 в конвертер загружают лом, заливают жидкий чугун с температурой 1260-1450оС и начинают продувку расплава сверху через фурму кислородом с расходом 2,5-5,0 м3/т мин. В расплав подают шлакообразующие добавки в виде извести, охладители в виде агломерата железорудного, раскислители в виде ферросилиция. В процессе выплавки определяют химсостав расплава. После выплавки сливают расплав в разливочный ковш.

В процессе продувки изменяют высоту положения фурмы относительно спокойного уровня расплава в ванне по зависимости

Н1=(0,9-1,2)˙(3,4-14М);

Н2= (0,8-1,1)˙(2,2-4М), где Н1 и Н2 значения высоты положения фурмы по ходу продувки над уровнем спокойной ванны расплава соответственно в первый период продувки, равный 0,4-0,5 всего времени продувки, и в остальной период до конца продувки, м;

(0,9-1,2) и (0,8-1,1) эмпирические коэффициенты, учитывающие массу расплава в конвертере, безразмерные;

3,4 и 2,2 -эмпирические величины, учитывающие закономерности шлакообразования и образования выбросов расплава из конвертера, м;

14 и 4 эмпирические коэффициенты, учитывающие степень влияния количества шлака на выбросы расплава, м/т;

М текущее значение массы извести, подаваемой в конвертер к данному моменту продувки, т на 1 т расплава.

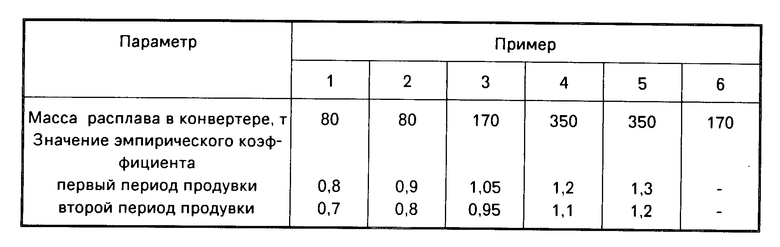

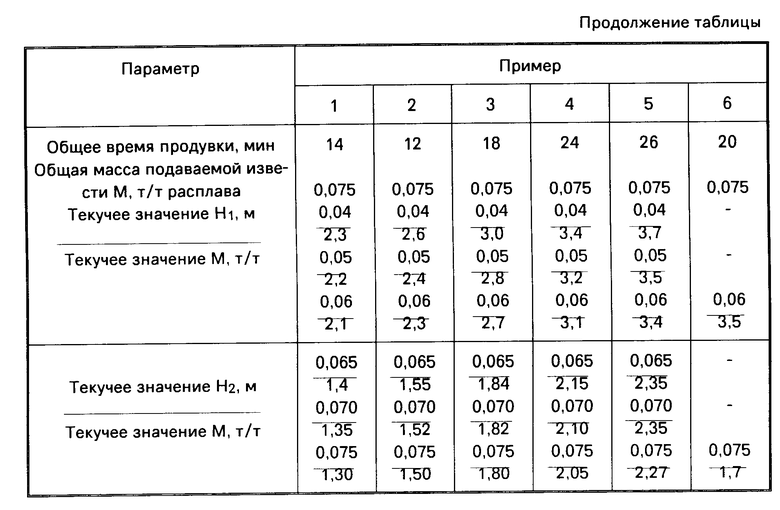

В таблице приведены примеры осуществления способа выплавки стали в конвертере с различными технологическими параметрами.

В примере 1 вследствие малого значения высоты положения фурмы над уровнем спокойной ванны в первый период продувки необходимо удлинять время продувки из-за медленного процесса шлакообразования.

В примере 5 вследствие большого значения высоты положения фурмы над уровнем спокойной ванны в первый период продувки необходимо увеличивать время продувки расплава из-за потери кислорода, при этом происходит перерасход кислорода из-за его неполного использования. Во второй период продувки при относительно большой высоте положения фурмы увеличивается угар железа и замедляется процесс обезуглероживания расплава.

В примере 6 (прототип) вследствие несоответствия положения фурмы расходу извести нарушается необходимый процесс шлакообразования, происходят неконтролируемые выбросы металла и шлака из конвертера, понижается вследствие этого стойкость фурмы, удлиняется время продувки расплава из-за необходимости прекращения продувки и успокоения ванны расплава, замедляется процесс удаления серы и фосфора из расплава в необходимых количествах.

В примерах 2-4 увеличивается производительность и стабильность процесса выплавки стали в конвертере вследствие соответствия высоты положения фурмы над уровнем спокойной ванны расплава расходу извести в данный момент периода продувки. При этом достигается необходимое значение основности шлака, происходит быстрое удаление из расплава серы и фосфора, устраняются выбросы расплава и шлака из конвертера, сокращается угар железа и расход кислорода.

Использование предлагаемого способа выплавки стали в конвертере позволяет повысить производительность процесса выплавки стали на 7-10% Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ выплавки стали в конвертере, применяемом на Новолипецком металлургическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185445C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2261919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРАХ С ОГРАНИЧЕННЫМ РАСХОДОМ СКРАПА | 1994 |

|

RU2064507C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2031131C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2109071C1 |

Использование: в черной металлургии, конкретнее при выплавке стали в конвертере. Технический эффект при использовании изобретения заключается в повышении производительности и стабильности процесса выплавки стали в конвертере. Сущность изобретения: по способу выплавки стали продувают расплав в конвертере сверху через фурму, подают в расплав известь и охладители, определяют химсостав расплава, сливают расплав в разливочный ковш, подают в него раскислители, а также изменяют высоту положения фурмы по ходу продувки над уровнем спокойной ванны расплава. В процессе продувки высоту положения фурмы над уровнем спокойной ванны расплава изменяют по зависимости H1= (0,9-1,2)·(3,4·14 М) H2= (0,8-1,1)·(2,2-4 М) где H1 и H2 значения высоты положения фурмы по ходу продувки над уровнем спокойной ванны расплава, соответственно, в первый период продувки, равный 0,4 - 0,5 всего времени продувки, и в остальной период до конца продувки, м; (0,9 1,2) и (0,8 1,1) эмпирические коэффициенты, учитывающие массу расплава в конвертере, безразмерные; 3,4 и 2,2 эмпирические величины, учитывающие закономерности шлакообразования и образования выбросов расплава из конвертера, м; 14 и 4 эмпирические коэффициенты, учитывающие степень влияния количества шлака на выбросы расплава, м/т; М текущее значение массы извести, подаваемой в конвертер к данному моменту времени продувки, т на 1 т расплава. 1 табл.

СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ, включающий продувку расплава в конвертере сверху через фурму, подачу в расплав извести и охладителей, определение химсостава расплава, слив расплава в разливочный ковш, подачу в него раскислителей, изменение высоты положения фурмы по ходу продувки над уровнем спокойной ванны расплава, отличающийся тем, что в процессе продувки высоту положения фурмы над уровнем спокойной ванны расплава изменяют по зависимости

H1 (0,9 1,2) · (3,4 14M);

H2 (0,8 1,1) · (2,2 4M),

где H1 и H2 значения высоты положения фурмы по ходу продувки над уровнем спокойной ванны расплава соответственно в первый период продувки, равный 0,4 0,5 всего времени продувки, и в остальной период до конца продувки, м;

(0,9 1,2) и (0,8 1,1) эмпирические коэффициенты, учитывающие массу расплава в конвертере, безразмерные;

3,4 и 2,2 эмпирические величины, учитывающие закономерности шлакообразования и образования выбросов расплава из конвертера, м;

14 и 4 эмпирические коэффициенты, учитывающие степень влияния количества шлака на выбросы расплава, м/т;

M текущее значение массы извести, подаваемой в конвертер к данному моменту времени продувки, т на 1 т расплава.

| Кривченко Ю.С | |||

| Сталеплавильщик конвертерного производства | |||

| М.: Металлургия, 1991, с.103. |

Авторы

Даты

1995-12-27—Публикация

1994-09-08—Подача