Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере из ванадиевого чугуна.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий подачу металлолома в конвертер, заливку в него ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, а также слив полупродукта в сталеразливочный ковш. Шлак сливают в шлаковозный ковш. Затем полупродукт заливают в другой конвертер, в котором выплавляют сталь необходимого химического состава посредством продувки полупродукта кислородом сверху через погружную многосопловую фурму. При этом в слитом шлаке получают пятиокись ванадия V2O5.

(См. "Технология производства стали в современных конвертерных цехах". С.В. Колпаков и др. М.: Машиностроение, 1991, с. 150 - 152).

Недостатком известного способа является сложность процесса выплавки стали. Это объясняется необходимостью повторной продувки расплава или полупродукта в другом конвертере, на что требуется дополнительное время. Кроме того, для определения необходимого содержания углерода в полупродукте необходимо несколько повалок конвертера. При этом не обеспечивается необходимое содержание пятиокиси ванадия V2O5 в сливаемом шлаке. Сказанное приводит к снижению производительности процесса выплавки стали и получения пятиокиси ванадия.

Технический эффект при использовании изобретения заключается в повышении производительности и упрощении процесса выплавки стали и получения пятиокиси ванадия.

Указанный технический эффект достигается тем, что способ выплавки стали в конвертере включает подачу металлолома в конвертер, заливку в него ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, изменение расхода кислорода и времени продувки расплава, определение содержания углерода в расплаве, а также слив расплава из конвертера с остановлением в нем шлака.

При сливе расплава в конвертере оставляют весь шлак и определяют содержание углерода в расплаве. После слива расплава в конвертер заливают следующую порцию ванадиевого чугуна на оставшийся шлак, а расход кислорода и длительность продувки расплава в период следующей плавки уменьшают от соответствующих значений в период первой плавки в конвертере на величину:

ΔQn= K1Q1Cнач/nCкон,

Δτn= K2τ1Cнач/nCкон,

где ΔQn - уменьшение расхода кислорода в n-й плавке после первой, м3/минт расплава;

Δτn - уменьшение времени продувки в n-й плавке после первой, мин;

Q1 - расход кислорода в первой плавке, м3/минт расплава;

τ1 - время продувки первой плавки, мин;

Cнач - содержание углерода в заливаемом чугуне, %;

Cкон - содержание углерода в сливаемом расплаве после n-й плавки, %;

n - число последовательно выплавляемых плавок в конвертере, n = 1 ... 6, безразмерное;

K1 - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный ≈ 0,007 - 0,22 при n ≥ 2, безразмерный;

K2 - эмпирический коэффициент, характеризующий физико-химические закономерности окисления углерода, содержащегося в чугуне, равный 0,01 - 0,7 при n ≥ 2, безразмерный.

Повышение производительности и упрощение процесса выплавки происходят вследствие устранения необходимости перелива расплава в другой конвертер и связанных с этим потерь теплосодержания расплава. При этом устраняется необходимость нескольких повалок конвертера для определения содержания углерода в расплаве. Сказанное приводит к сокращению времени процесса выплавки стали и повышению его производительности.

Последовательная заливка ванадиевого чугуна на оставшийся весь шлак от предыдущих плавок приводит к повышению содержания в нем пятиокиси ванадия до необходимых повышенных значений. При этом вследствие наличия кислорода в виде оксидов в шлаке от предыдущих плавок снижается расход кислорода на продувку в первом периоде, что в свою очередь обуславливает сокращение длительности продувки.

Число последовательно выплавляемых плавок в конвертере в пределах 1 - 6 объясняется тем, что при больших значениях количество шлака, остающегося в конвертере, будет превосходить допустимые пределы.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений эмпирического коэффициента K1 в пределах 0,007 - 0,22 объясняется физико-химическими закономерностями выплавки стали в конвертере из ванадиевого чугуна. При меньших значениях не будет обеспечиваться необходимая интенсивность окисления углерода и сгорание CO и CO2. При больших значениях будет происходить угар железа в конвертере.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Диапазон значений эмпирического коэффициента K2 в пределах 0,01 - 0,7 объясняется физико-химическими закономерностями окисления углерода до CO и далее до CO2. При меньших значениях содержание углерода в сливном расплаве будет превосходить допустимые значения. При больших значениях будут происходить угар железа и выбросы шлака и расплава из конвертера.

Указанный диапазон устанавливают в прямой зависимости от емкости конвертера.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

Пример. В конвертер подают металлолом и заливают в него ванадиевый чугун, продувают расплав кислородом сверху через погружную многосопловую фурму. При этом изменяют расход кислорода и время продувки расплава. После продувки производят одну повалку конвертера и определяют содержание углерода в расплаве, сливают расплав из конвертера в сталеразливочный ковш и оставляют в конвертере весь шлак.

После слива расплава в конвертер заливают следующую порцию ванадиевого чугуна необходимого количества на оставшийся шлак. В период следующей плавки уменьшают от соответствующих значений в период первой плавки в конвертере расход кислорода и время продувки на величину.

ΔQn= K1Q1Cнач/nCкон,

Δτn= K2τ1Cнач/nCкон,

где ΔQn - уменьшение расхода кислорода в n-й плавке после первой, м3/минт расплава;

Δτn - уменьшение времени продувки в n-й плавке после первой, мин;

Q1 - расход кислорода в первой плавке, м3/минт расплава;

τ1 - время продувки первой плавки мин;

Снач - содержание углерода в заливаемом чугуне, %;

Скон - содержание углерода в заливаемом расплаве после n-й плавки, %;

n - число последовательно выплавляемых плавок в конвертере, n = 1 ... 6, безразмерное;

K1 - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный 0,007 - 0,22 при n ≥ 2, безразмерный;

K2 - эмпирический коэффициент, характеризующий физико-химические закономерности окисления углерода, содержащегося в чугуне, равный 0,01 - 0,7 при n ≥ 2, безразмерный.

В процессе последующих плавок, несмотря на последовательное увеличение объема накапливаемого шлака, достигается предлагаемыми приемами повышение содержания пятиокиси ванадия V2O5 в шлаке.

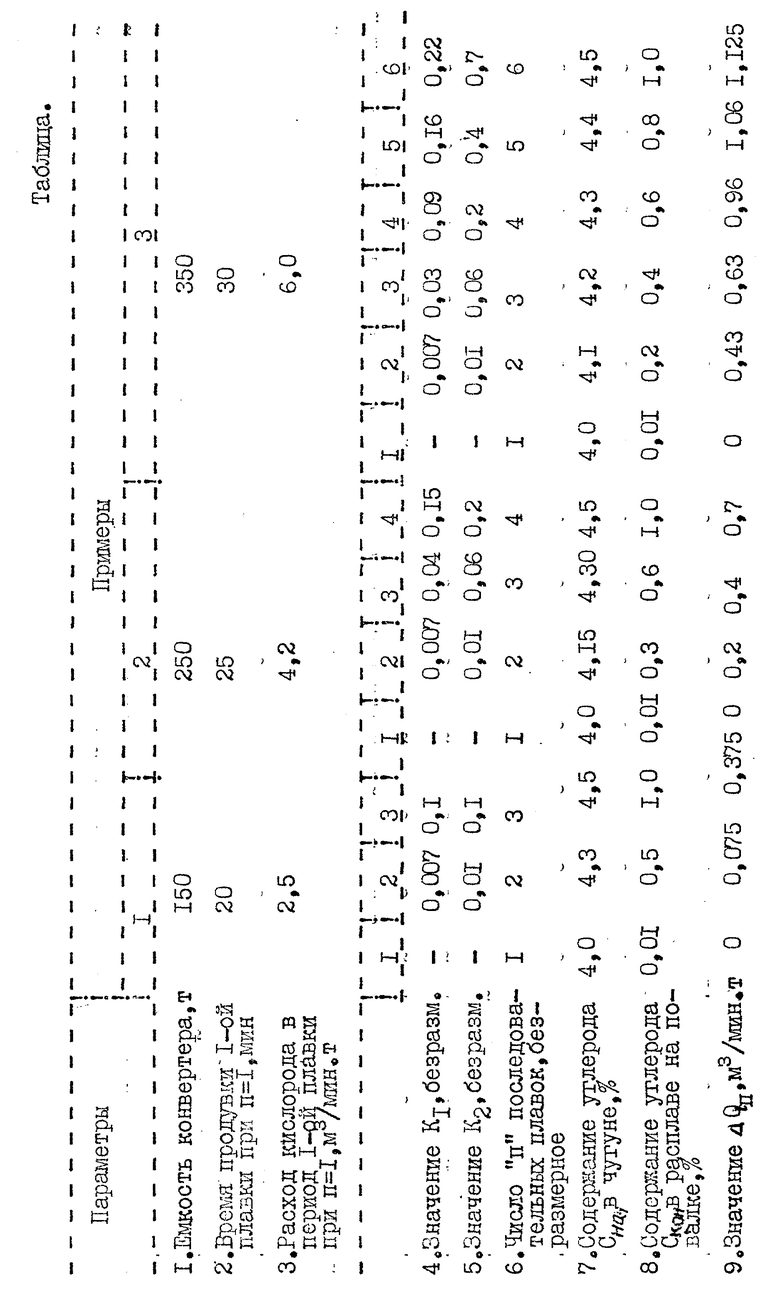

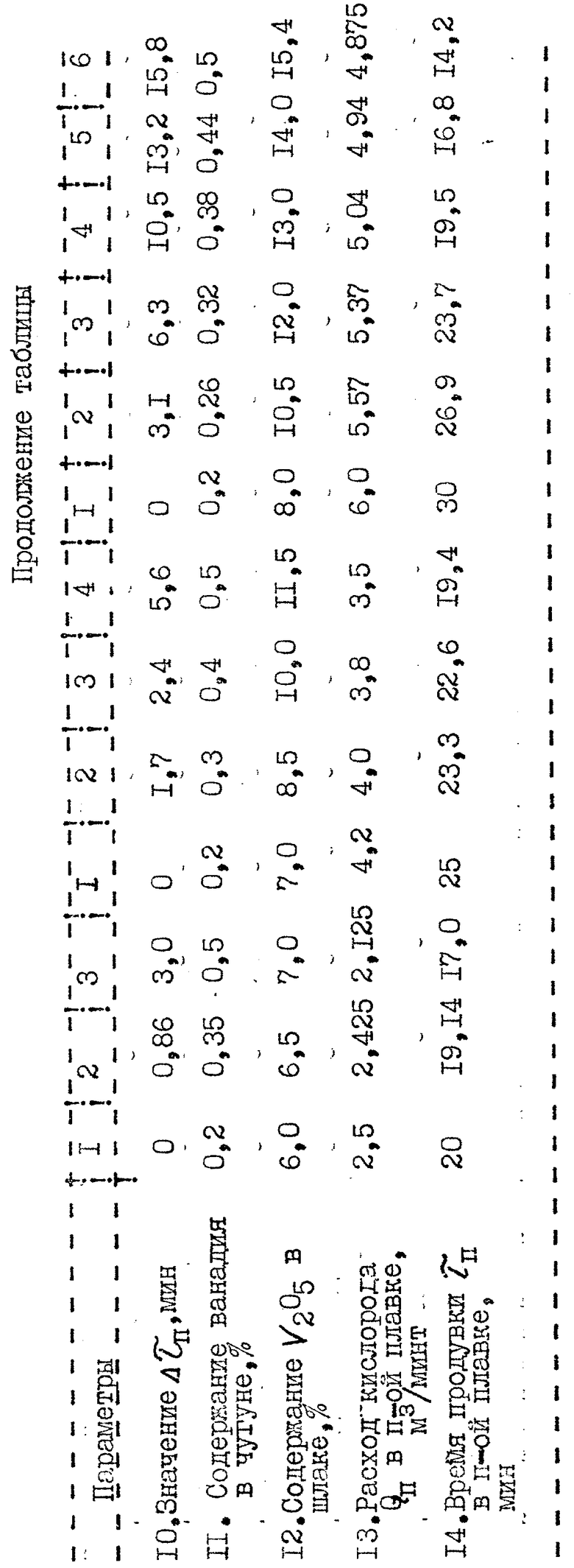

В таблице приведены примеры осуществления способа с различными технологическими параметрами.

Применение изобретения позволяет получать шлак с увеличенным до необходимых пределов содержанием в нем пятиокиси ванадия в условиях одноразовой продувки и повалки конвертера, что приводит, кроме того, к повышению производительности процесса выплавки стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124567C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2142017C1 |

| СПОСОБ ВЫПЛАВКИ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ В КОНВЕРТЕРЕ | 1999 |

|

RU2154679C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2145355C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2112045C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2001 |

|

RU2185446C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

Изобретение относится к металлургии, конкретнее к выплавке стали в конвертере из ванадиевого чугуна. Технический эффект при использовании изобретения заключается в повышении производительности и упрощения процесса выплавки стали и получения пятиокиси ванадия. Способ выплавки стали в конвертере включает подачу металлолома в конвертер, заливку в него ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, изменение расхода кислорода и времени продувки расплава, определение содержания углерода в расплаве, а также слив расплава из конвертера с оставлением в нем шлака. При сливе расплава в конвертере оставляют весь шлак и определяют содержание углерода в расплаве. После слива расплава в конвертер заливают следующую порцию ванадиевого чугуна на оставшийся шлак. Расход кислорода и длительность продувки расплава в период следующей плавки уменьшают от соответствующих значений в период первой плавки в конвертере на величину ΔQn= K1Q1Cнач/nCкон, Δτn= K2τ1Cнач/nCкон, где ΔQn - уменьшение расхода кислорода в n-й плавке после первой, м3/мин т расплава; Δτn - уменьшение времени продувки в n-й плавке после первой минуты; Q1 - расход кислорода в первой плавке, м3/мин т расплава; τ1 - время продувки первой плавки, мин; Снач - содержание углерода в заливаемом чугуне, %; Скон - содержание углерода в сливаемом расплаве после n-й плавки,% ; n - число последовательно выплавляемых плавок в конвертере, n = 1...6, безразмерное; К - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный 0,007 - 0,22 при n ≥ 2, безразмерный; К - эмпирический коэффициент, характеризующий физико-химические закономерности окисления углерода, содержащегося в чугуне, равный 0,01 - 0,7 при n ≥ 2, безразмерный. 1 табл.

Способ выплавки стали в конвертере, включающий подачу металлолома в конвертер, заливку в него ванадиевого чугуна, продувку расплава кислородом сверху через погружную многосопловую фурму, определение содержания углерода в расплаве, а также слив стали из конвертера с оставлением в нем шкала, отличающийся тем, что при сливе расплава в конвертере оставляют весь шлак и определяют содержание углерода в расплаве, после слива расплава в конвертер заливают следующую порцию ванадиевого чугуна на оставшийся шлак, а расход кислорода и длительность продувки расплава в период следующей плавки уменьшают от соответствующих значений в период первой плавки в конвертере на величину

ΔQn= K1•Q1•Cнач/n•Cкон,

Δτn= K2•τ1•Cнач/n•Cкон,

где ΔQn - уменьшение расхода кислорода в n-й плавке после первой, м3/мин т расплава;

Δτn - уменьшение времени продувки в n-й плавке после первой мин;

Q1 - расход кислорода в первой плавке, м3/мин т расплава;

τ1 - время продувки первой плавки, мин;

Cнач - содержание углерода в заливаемом чугуне, %;

Cкон - содержание углерода в сливаемом расплаве после n-й плавки, %;

n - число последовательно выплавляемых плавок в конвертере, n = 1 ... 6, безразмерное;

K1 - эмпирический коэффициент, характеризующий физико-химические закономерности процесса выплавки стали, равный 0,007 - 0,22 при n ≥ 2, безразмерный;

K2 - эмпирический коэффициент, характеризующий физико-химические закономерности окисления углерода, содержащегося в чугуне, равный 0,01 - 0,7 при n ≥ 2, безразмерный.

| Колпаков С.В | |||

| и др | |||

| Технология производства стали в современных конвертерных цехах | |||

| - М.: Машиностроение, 1991, с.150-152 | |||

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВБ1Х ЧУГУНОВ | 0 |

|

SU235055A1 |

| Способ рафинирования ванадиевого чугуна | 1974 |

|

SU531861A1 |

| Способ выплавки ванадийсодержащей стали в конвертере | 1975 |

|

SU559961A1 |

| Способ передела ванадийсодержащего чугуна в конвертере | 1973 |

|

SU589258A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| ИЗВЕСТКОВО-ВАНАДИЕВЫЙ ШЛАК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2023726C1 |

| КУЛИЧЕДЕРЖАТЕЛЬ | 1966 |

|

SU215073A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 3579328 A, 18.05.71 | |||

| Устройство для автоматической регулировки усиления | 1975 |

|

SU542330A1 |

| WO 8701136 A1, 26.02.87. | |||

Авторы

Даты

1999-03-20—Публикация

1997-11-11—Подача