Изобретение относится к черной металлургии, конкретно к способам обработки жидкой стали в ковше инертным газом при раскислении сильным раскислителем (например, алюминием).

Из уровня техники известны способы раскисления и легирования стали с измерением активности кислорода.

Приведенные способы применяются для определения необходимого количества раскислителей, т.е. перед раскислением определяется активность кислорода в металле, на основании этого определяется угар раскислителей и вычисляется их масса. Недостаток способа в том, что после ввода раскислителей невозможно контролировать изменение состава металла, т.е. определить, в какой степени выполняется прогноз по угару.

Кроме того, используется "вслепую" такой эффективный метод, как перемешивание металла инертным газом.

Тем же недостатком обладает и наиболее близкий к предлагаемому способ, по которому предварительно по экспериментальным данным строят градуировочные кривые концентрации кислорода и расхода раскислителя в зависимости от последней, затем металл продувают инертным газом, непрерывно измеряя концентрацию кислорода в металле.

Следует отметить, что в приведенном способе определение концентрации кислорода в металле производят иным способом, но сущность очень близка к предлагаемому техническому решению.

Недостаток способа в том, что он не может обеспечить минимальное для данного химического состава стали содержание кислорода и оксидных включений в металле.

После ввода в металл раскислителей и легирующих и при последующей продувке инертным газом состав металла меняется. Уменьшается содержание растворенных раскислителей (легирующих), причем более активные окисляются в большей степени. Содержание кислорода в металле вначале тоже снижается из-за расходования на окисление наиболее активных раскислителей. Затем, когда содержание этих раскислителей снизится до определенной величины, то содержание кислорода в металле достигнет минимума, так как скорость поступления кислорода в металл становится равной скорости его удаления с оксидными включениями. После этого содержание кислорода в металле начинает увеличиваться, так как скорость удаления становится меньше скорости поступления.

С точки зрения технологии этот процесс уже нежелателен, так как минимум содержания кислорода пройден, а дальнейшая продувка только увеличивает содержание оксидов в стали и снижает содержание растворенного раскислителя. Поэтому продувку необходимо прекращать при достижении минимума содержания кислорода. Раньше прекращать продувку тоже нецелесообразно, так как без нее окисление активного раскислителя будет продолжаться значительно медленнее и удаление образующихся оксидов замедлится. Это приведет к повышенному содержанию кислорода и оксидных включений в металле. Более позднее отключение продувки приведет к тому же результату. Оптимальный момент прекращения продувки - при минимальном содержании растворенного в металле кислорода. При этом качество металла будет наиболее высоким, во всех остальных случаях - ниже.

Целью данного технического решения является снижение содержания кислорода и оксидных включений, снижение расхода раскислителей и инертного газа. Цель достигается тем, что продувка инертным газом прекращается при минимальном значении активности кислорода в жидком металле.

Концентрация кислорода определяется по значению его активности с помощью датчика непрерывного действия.

Сущность способа заключается в следующем.

Металл выпускают в разливочный ковш и раскисляют (легируют). Раскисление (легирование) может производиться в агрегате (сталеплавильной печи), в ковше во время выпуска, либо комбинированно.

Все сказанное ранее и далее относится к сталям, раскисленным так называемыми активными раскислителями, имеющим значительно большее средство с кислородом, чем железо, например алюминий, титан.

Печной шлак отделяют от металла во время выпуска. В металл вводят датчик окисленности непрерывного действия и начинают продувку инертным газом.

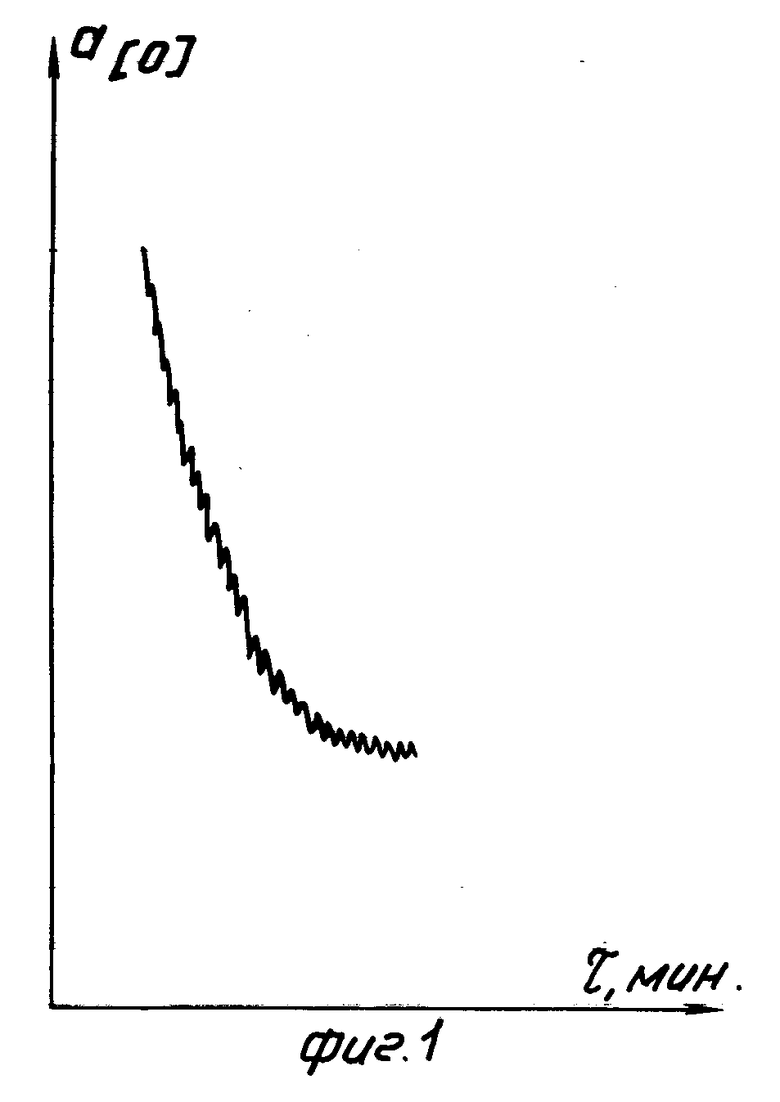

Наиболее активный элемент, входящий в состав стали, начинает реагировать с растворенным в ней кислородом. Активность (концентрация) кислорода падает, что регистрируется датчиком окисленности (см. фиг. 1). Это происходит в результате двух противоположно направленных процессов: первый - равномерное поступление кислорода в металл из атмосферы, футеровки и шлака на поверхности (O)шл._→ [O]мет. (1) {θ2}газ _→ 2[O]мет. (2),

второй - удаление из металла в виде оксидов активного раскислителя, всплывающих на поверхность.

Второй процесс из-за достаточной концентрации раскислителя [P] превалирует, поэтому происходит удаление кислорода из стали: n [ P ] + m [ 0 ] _→ [ PnOm ] (3)

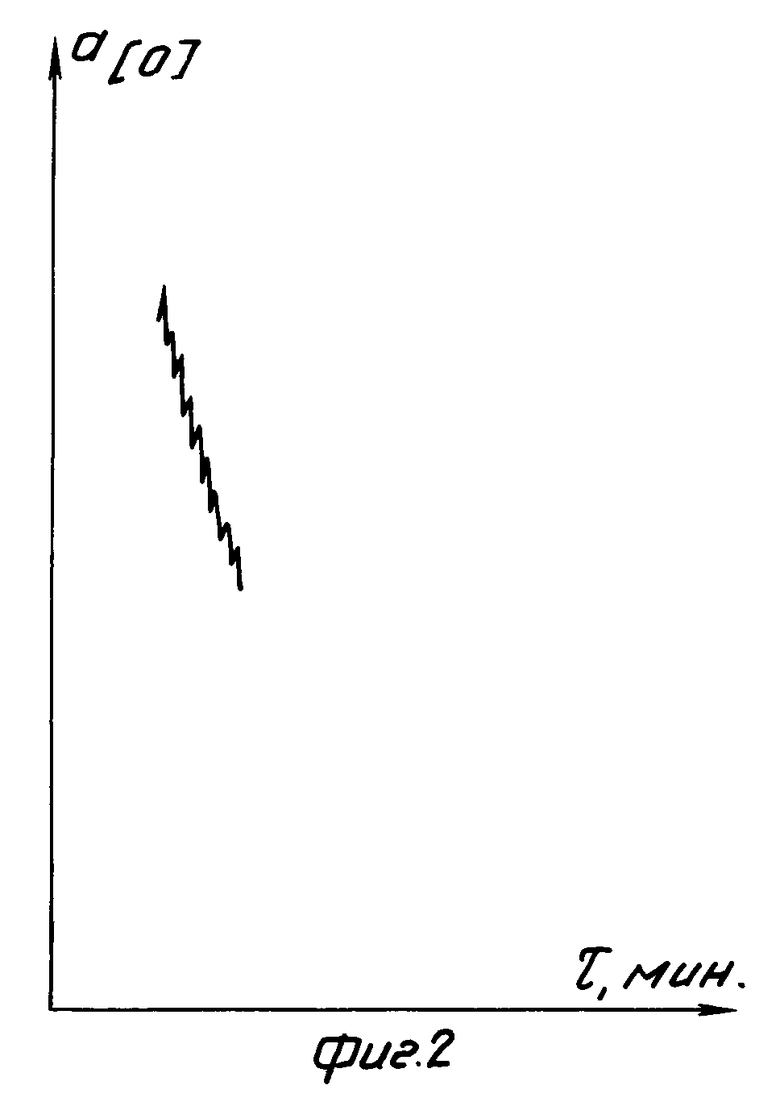

При снижении концентрации раскислителя [P] скорость реакции (3) падает, и количество удаляемого кислорода становится равным поступающему. Этот момент определяется в виде экстремума на графике, фиксируемом датчиком окисленности (см. фиг. 2).

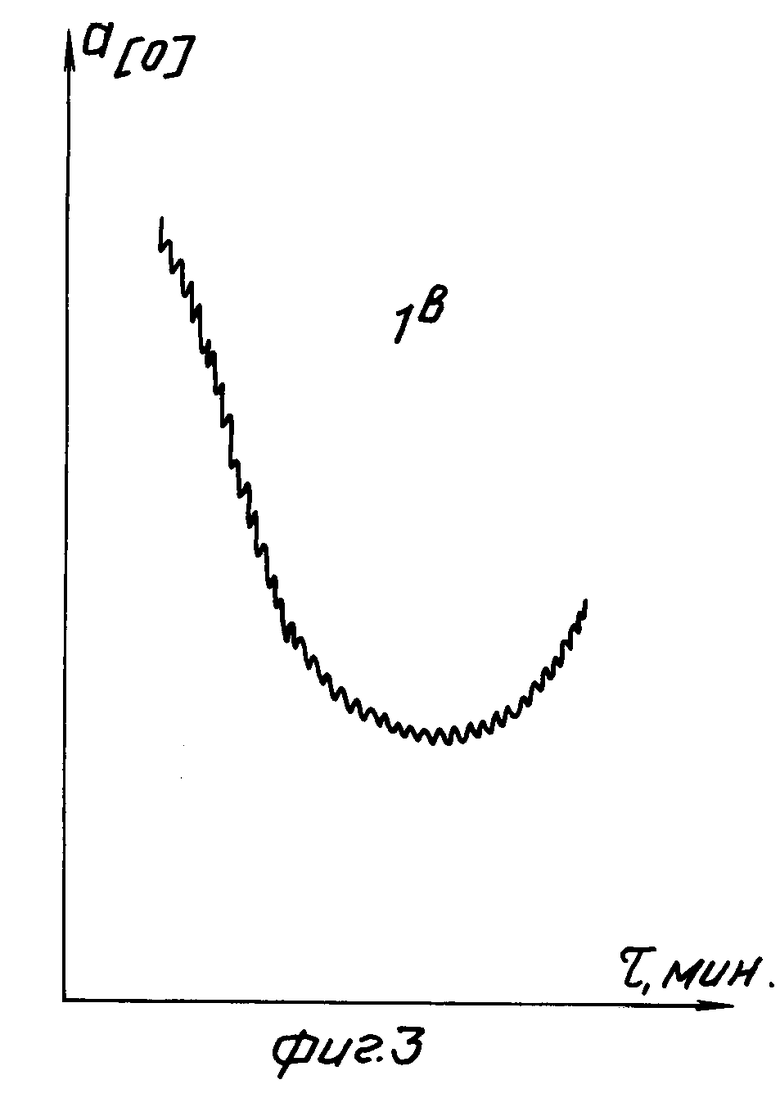

В этот момент необходимо прекратить продувку, так как ее продолжение приведет к дальнейшему снижению скорости реакции (3) и пойдет насыщение металла кислородом, что проявится в виде подъема кривой, регистрируемой датчиком (см. фиг. 3).

Остаточное содержание раскислителя и кислорода будет определяться их концентрацией в исходном металле.

При этом продолжительность продувки, а значит, и расход аргона будут оптимальными. Отличие предложенного способа от известных в том, что там значение активности кислорода использовалось только для расчета задаваемого количества раскислителя (легирующего), точнее - применялось в качестве исходного параметра для определения угара. В дальнейшей обработке стали активность не использовалась, а продолжительность продувки металла определялась из практического опыта.

Предложенное техническое решение позволяет активно управлять качеством металла уже после окончания ввода легирующих (раскислителей) и начала продувки аргоном.

Еще одно преимущество способа, не отмеченное ранее, - возможность изменять продолжительность продувки и ее интенсивность в оптимальных соотношениях, т. е. при более интенсивной продувке делать ее короче по продолжительности и наоборот.

При этом и интенсивность продувки может корректироваться с точки зрения ее оптимизации: при слишком интенсивной продувке металл оголяется, и скорость насыщения его кислородом резко возрастает. Это явление будет отмечено датчиком окисленности и послужит сигналом к снижению расхода перемешивающего газа.

П р и м е р. В конвертере выплавляется сталь марки 08Ю. Раскисление производится на выпуске ферромарганцем и чушковым алюминием. Емкость ковша 350 т. После раскисления ковш поступает на установку доводки металла, оборудованную датчиком окисленности непрерывного действия с воздухом в качестве сравнительного электрода.

Датчик вводится в металл, содержание кислорода 0,012%. температура металла 1590оС, начинается продувка металла аргоном. Содержание кислорода снижается до 0,008%, после чего его концентрация некоторое время остается постоянной. Продувка прекращается, отбирается проба и замеряется температура металла.

Содержание алюминия соответствует 0,04 мас.%, температура 1580оС.

Продувка аргоном производилась через огнеупорную фурму, вводимую сверху, расход аргона 30-40 нм3/мин, продолжительность продувки 12'.

Все остальные примеры могут отличаться только объемом ковша, расходом аргона, продолжительностью продувки и маркой стали.

Применение способа позволит снизить расход раскислителей, инертного газа и повысить качество стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1992 |

|

RU2031137C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2005 |

|

RU2290447C2 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2012 |

|

RU2487171C1 |

| Способ выплавки стали | 1980 |

|

SU954430A1 |

Изобретение может быть использовано в черной металлургии, конкретно при обработке жидкой стали в ковше инертным газом при раскислении сильным раскислителем, например алюминием. Сущность: в способе внепечной обработки стали, включающем раскисление, легирование, продувку металла инертным газом, непрерывное измерение активности кислорода в расплаве, продувку прекращают при минимальном значении активности кислорода в жидком металле. 3 ил.

СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ, включающий раскисление, легирование, продувку металла инертным газом, непрерывное измерение активности кислорода в расплаве, отличающийся тем, что продувку прекращают при минимальном значении активности кислорода в жидком металле.

| Способ раскисления жидкой стали | 1989 |

|

SU1678853A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-12-01—Подача