Известен способ получения оптимального состава кипящей стали.

Для осуществления способа в предварительно раскисленном металле измеряют активность кислорода, затем расчетным путем определяют количество алюминия, необходимого для получения оптимального состава слитка, при котором толщина "здоровой" корочки кипящего слитка будет максимальной.

Способ имеет ряд недостатков. Во-первых, вторую порцию алюминия вводят в изложницу, значит при подготовке металла к разливке на УНРС этот способ неосуществим. Во-вторых, способ рассчитан на дискретный замер окисленности, а это не дает возможности определить минимальный уровень активности кислорода.

Наиболее близким к предлагаемому является способ цель которого обеспечение стабильной остаточной концентрации раскислителя.

Сущность способа в том, что после выпуска стали в ковш присаживают раскислители на нижнюю границу заказанного диапазона. Количество раскислителя рассчитывают по градуировочным кривым значения активности, построенным заранее. Перед раскислением измеряют активность кислорода в металле, по которой производят выбор градуировочной кривой.

После этого металл продувают инертным газом, определяя изменение активности кислорода по содержанию окиси углерода в пузырьках аргона (азота), выделяющегося из металла. Вводят раскислитель в пределах 0,2-0,8 от заданного диапазона.

Недостаток метода - в относительно невысокой точности. Кроме того, необходимо проведение большого количества экспериментов для предварительного построения градуировочных кривых и требуется высокая точность замера.

Целью предлагаемого технического решения является получение точного значения концентрации определенного элемента в стали, имеющего средство к кислороду выше, чем железо. Для этого первичное раскисление производят из расчета получения элемента - раскислителя в стали не более заданного (расчет и ввод раскислителя производят одним из известных способов), затем металл в ковше продувают инертным газом до получения минимального значения активности кислорода, измеряемого датчиком окисленности непрерывного действия, затем по результатам анализа пробы, вводят дополнительную корректирующую добавку этого элемента, после чего продувку повторяют до получения нового минимума активности кислорода.

После этого отбирают пробу и если содержание элемента соответствует заданному, металл передают на разливку. В противном случае операцию повторяют до получения требуемой концентрации элемента. Главным условием при этом является получение концентрации (содержания) этого элемента на промежуточных этапах ниже заданного.

С помощью этого способа можно получить точное содержание нескольких элементов.

Для этого необходимо соблюдать условие последовательного раскисления - от менее активного элемента к более активному (имеющему большее сродство к кислороду), например, если требуется раскислить кремнием, алюминием и титаном, то порядок ввода раскислителей кремний - алюминий - титан, причем окончательное раскисление каждым последующим элементом начинается после получения заданной концентрации предыдущего.

Однако для осуществления описанных способов необходим соответствующий запас температуры, который зависит от марки стали, объема ковша, количества вводимого элемента (элементов) и т.д.

Практически заранее определить необходимый запас по температуре невозможно.

Чтобы исключить этот фактор, предлагается производить одновременный подогрев металла, например, на установке печь - ковш.

При наличии установки печь - ковш, оснащенной датчиками измерения окисленности и температуры непрерывного действия, а также устройством для дозированного ввода раскислителей, этот способ наиболее приемлем, так как раскисление (легирование) будет проводиться одновременно с подогревом металла и не потребует дополнительного времени на операции, связанные с раскислением. Кроме того, этот способ даст возможность получать металл на установке печь - ковш любого химического состава с минимальным для этого состава содержанием оксидов и кислорода.

Сущность способа, исходя из изложенного, сводится к следующим положениям:

- непрерывное измерение окисленности и определение минимума;

- ввод раскислителя в концентрации, не превышающей заданную; продувка инертным газом;

- последовательность раскисления (от менее активного элемента к более активному);

- запас тепла или подогрев при раскислении.

Новизна технического решения в том, что, используя предлагаемый способ, можно теоретически приблизиться к заданному составу стали с такой точностью, с какой работают контрольные приборы анализа состава металла для определения химического состава проб. При этом речь идет о промышленных объемах металла.

П р и м е р 1. Сталь 08Ю выплавляется в конвертере емкостью 350 т. Требуемое содержание марганца 0,20 - 0,35%, алюминия 0,02-0,08%, в конкретном случае 0,04-0,06%.

Для обеспечения содержания марганца в ковш на выпуске вводят 72% (ферромарганец в количестве 5,7 кг/т (с учетом угара).

На выпуске вводят алюминий в количестве QAl=  (1) где mp - требуемое содержание элемента в стали - 0,05 мас.%;

(1) где mp - требуемое содержание элемента в стали - 0,05 мас.%;

Мпл - масса плавки, т (350 т);

Nр - содержание элемента в раскислителе, мас.% 92%;

nmin - минимальный угар, %, 30%.

Q =  = 0,280 т

= 0,280 т

После этого ковш перемещают на установку внепечной доводки и вводят датчик окисленности непрерывного действия.

Содержание кислорода в металле соответствует 0,011% (коррекция только по алюминию, так как содержание марганца удовлетворяет требованиям во всем диапазоне).

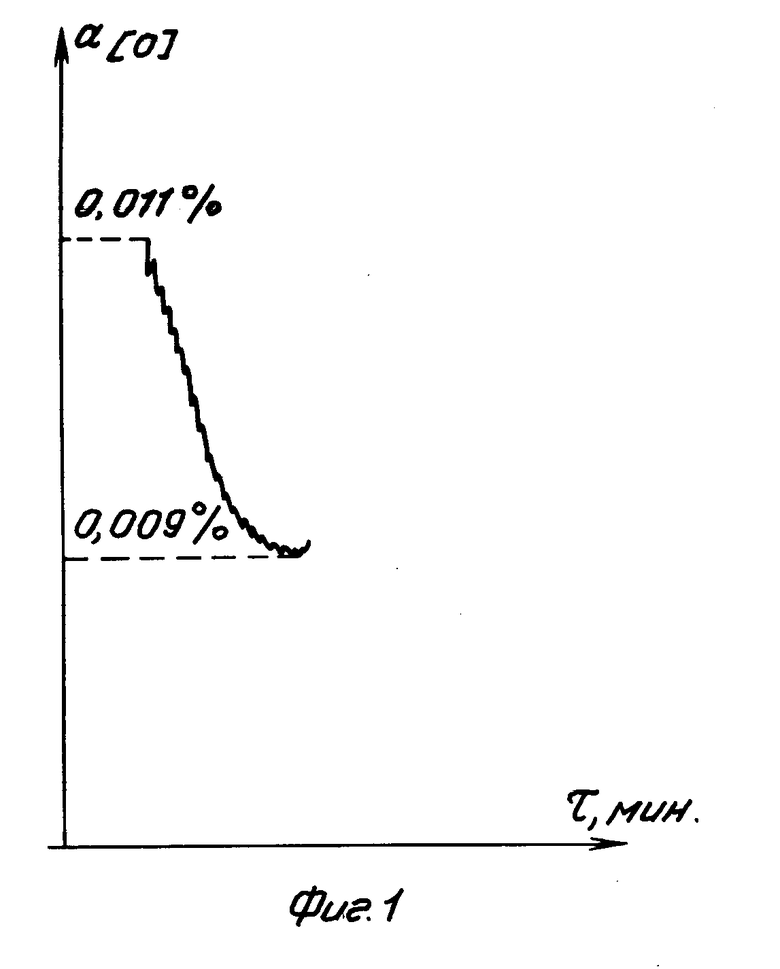

В ковш вводят погружную фурму и начинают продувку аргоном. Изменение окисленности представлено на фиг. 1.

При содержании кислорода 0,009% на кривой появляется минимум, продувка прекращается.

Отбирается проба, в ней определяется содержание алюминия общ., соответствующее 0,03%.

Для получения требуемой концентрации пользуют формулой (1), где mpбудет 0,05-0,03%=0,02

Np- 100, т.к. Al - первичный

Q =  = 100 кг

= 100 кг

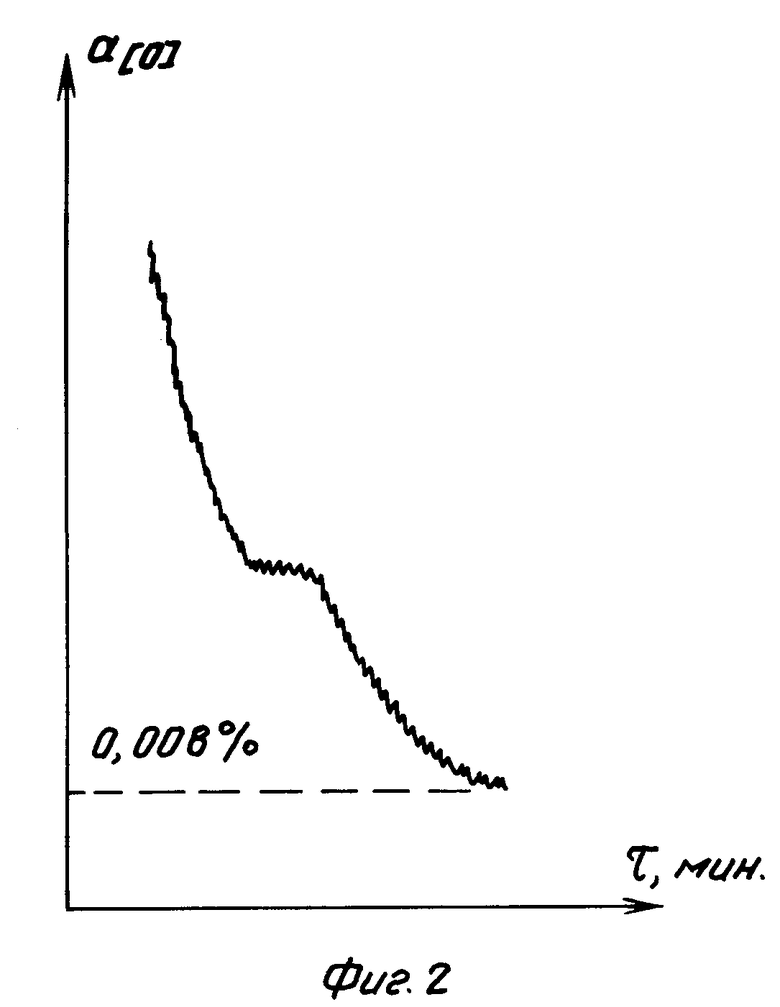

С помощью трайб-аппарата вводят необходимое количество алюминиевой проволоки (первичный алюминий) и продувают аргоном.

При получении минимума на кривой окисленности продувку прекращают, отбирают пробу, содержание алюминия - 0,05%, что соответствует заданному (фиг. 2).

П р и м е р 2. Сталь 18 ХГТ выплавляется в 300-тонной мартеновской печи. Химический состав стали следующий, мас.%: C 0,17-0,23; Si 0,17-0,37; Mn 0,80-1,10; S не более 0,035; Р 0,035; Cr 1,00-1,30; Cu не более 0,30; Ti 0,03-0,09.

Требуемое содержание титана 0,04-0,05%, марганца 0,90-1,00%.

Раскисление и легирование производится комбинированно - в печь вводят феррохром и силикомарганец (расчет аналогично примеру 1), в ковш - ферросиликомарганец, алюминий и ферротитан.

Металл продувается в ковш аргоном во время выпуска. Полученный состав стали по пробе из ковша, мас.%: С 0,18; Si 0,33; Mn 0,82; S 0,028; P 0,021; Cr 1,09; Cu 0,14; Ni 0,12; Ti 0,02.

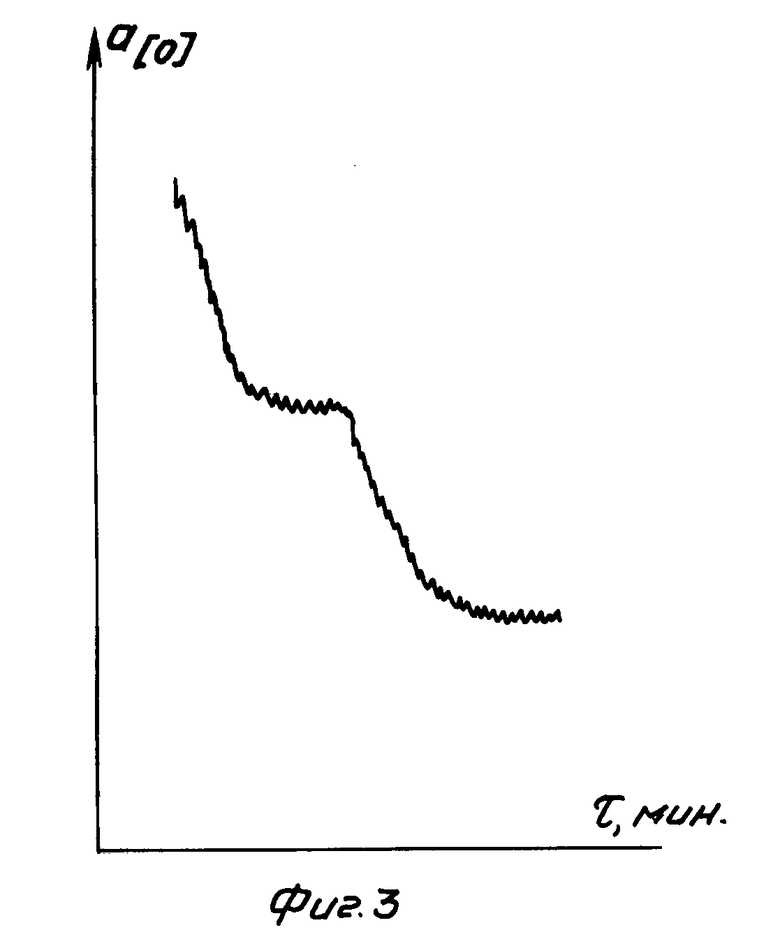

Для получения необходимого содержания марганца вводят 0,16% (от массы металла в ковше) ферромарганца с содержанием 72% марганца и продувают аргоном, одновременно включив датчик измерения окисленности. При появлении минимума на кривой замера активности кислорода продувку прекращают и отбирают пробу на марганец. Полученное содержание марганца - 0,93% - соответствует заданному (фиг. 3).

После этого в ковш вводят 0,04% ферротитана от массы металла с содержанием титана 70%, продувают аргоном с одновременным замером окисленности.

При появлении минимума на кривой продувку прекращают и отбирают пробу. Содержание титана в металле - 0,04% (фиг. 3).

Конечный состав металла, мас.%: C 0,18; Si 0,32; Mn 0,92; S 0,028; P 0,021; Cr 1,08; Cu 0,14; Ni 0,12; Ti 0,04.

При корректировке содержания марганца и титана в обоих случаях замер окисленности имеет только качественный характер без определения его числового значения, что является особенностью предлагаемого способа.

Способ может быть применен даже при использовании неоттарированного прибора, без установки нуля и цифровых значений активности.

В обоих примерах не учитывается необходимый запас по температуре. Он зависит от объема ковша, интенсивности подачи инертного газа, марки стали, способа подачи перемешивающего газа и др.

При наличии достаточного количества экспериментальных данных можно воспользоваться следующим способом.

Нужно создать некоторый запас по температуре, а для получения последней в заданном интервале можно, варьируя интенсивность продувки, расход инертного газа, а также его состав, подобрать скорость охлаждения, в результате чего получить заданную температуру. Однако такой метод не обеспечивает достаточной точности. Для устранения этого недостатка можно использовать подвод тепла от внешнего источника, например электродуговой подогрев.

П р и м е р 3. Аналогично способу, описанному в примере 2, выплавляется сталь 18 Х1Т (в конвертере либо двухванной печи). Запас по температуре отсутствует, температура металла в ковше - 1560оС. Металл в ковше передается на установку печь - ковш с электродуговым подогревом. Процесс точного легирования производится аналогично примеру 2, только при продувке металла аргоном включается установка электродугового подогрева, что обеспечивает необходимую температуру стали.

П р и м е р 4. Раскисление (легирование) производится аналогично примеру 1 и 2. Точное легирование производят в вакууме. Отличие от ранее приведенных примеров заключается в том, что для углерода сродство с кислородом при повышении вакуума возрастает и может оказаться таким же высоким, как, например, у алюминия. Этот фактор учитывается по мере накопления экспериментальных данных.

Техническая и экономическая целесообразность способа заключается в следующем.

Оптимизируется расход инертного газа, а значит, исключается его перерасход. Появляется возможность получения химического состава стали в узких пределах, причем на качественно ином уровне: точность будет зависеть только от точности контрольных методов химического состава стали. При этом расход раскислителей для данного химического состава будет минимальным.

Обеспечивается минимальное содержание оксидов и кислорода для данного содержания элементов - раскислителей.

Эти факторы создают возможность получения изделий из металла со стабильными свойствами, с заданными характеристиками.

В дальнейшем изготовление изделий из такого металла приведет к значительной экономии материала, так как отпадает необходимость создавать дополнительные запасы прочности в расчете на минимальные прочностные свойства в пределе допуска.

Существенно также и то обстоятельство, что метод применим в промышленном масштабе и на больших объемах металла.

Не требуется датчик окисленности, работающий с высокой точностью главное, чтобы инерционность системы была минимальной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1992 |

|

RU2031138C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| СПОСОБ ОБРАБОТКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОВШЕ | 2011 |

|

RU2465341C2 |

| Способ производства нержавеющей стали | 1981 |

|

SU962324A1 |

| Способ производства малоуглеродистой стали | 1978 |

|

SU789591A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ | 1998 |

|

RU2139943C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2343207C2 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ЛЕГИРОВАНИЯ МЕТАЛЛА В КОВШЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082765C1 |

| СПОСОБ ПРОИЗВОДСТВА НЕСТАРЕЮЩЕЙ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ДЛЯ ХОЛОДНОКАТАНОГО ЛИСТА | 1991 |

|

RU2026363C1 |

Изобретение может быть использовано в области черной металлургии, конкретнее при раскислении и легировании стали в ковше с продувкой жидкого металла инертным газом. Сущность: в способе раскисления и легирования стали, включающем первичное раскисление, продувку инертным газом в ковше, непрерывное измерение окисленности, отбор пробы, дополнительное раскисление, первичное раскисление производят введением раскислителя из расчета получения его содержания не более заданного, затем металл продувают инертным газом до получения минимального значения окисленности, затем, по результатам пробы, вводят дополнительную корректирующую добавку этого элемента, после чего продувку повторяют до получения нового минимума окисленности. Раскисление (легирование) повторяют многократно до получения требуемого содержания данного элемента с любой наперед заданной точностью. Раскисление (легирование) производят по нескольким элементам, последовательно по возрастанию сродства с кислородом. Раскисление (легирование) производят с подогревом расплава в ковше. Раскисление (легирование) производят в вакууме. 4 з.п. ф-лы, 3 ил.

| Способ раскисления жидкой стали | 1989 |

|

SU1678853A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1992-12-02—Подача