Изобретение относится к черной металлургии, а именно к раскислению стали в ковше перед разливкой.

Цель изобретения - повышение качества стали за счет обеспечения стабильной остаточной концентрации раскислителя,

Способ осуществляется следующим образом

Заранее в порядке подготовки исходных данных экспериментальным путем устанавливают зависимость содержания окиси углерода в пузырьках аргона (азота) на выходе из металла при вдувании его на глубине от активности кислорода в металле или непосредственно концентрации кислорода Эту зависимость устанавливают индивидуально для конкретных групп сталей близкого состава и типичных температур металла в ковше, т.е. строят градуировоч- ные графики. Эти графики нужны преимущественно для определения по предлагаемому способу исходной концентрации кислорода в металле, по которой рассчитывают необходимую первую порцию элемента-раскислителя

Аналогичным образом заранее строят градуировочные графики для зависимости между содержанием окиси углерода в отходящем газе и концентрацией элемента раскислителя. По этим графикам определяют по данному способу достигнутые концентрации элементг-раскислителя в металле после ввода каждой порции раскислителя

После выпуска стали в ковш погружают в металл, предпочтительно на глубину не менее 200 мм устройство для вдувания инертного газа в глубь металла а в шлак - устройство улавливания пузырьков инертного газа на выходе из металла Поток пробы газа направляют в газоанализатор. Определив по показаниям анализатора и градуировочным графикам концентрацию кислорода в металле, рассчитывают и вводят в металл первую порцию раскислителя,

А

Ч

СО 00 (Л

исходя из получения в металле его концентрации не выше нижнего предела заданного диапазона. Затем перемешивают металл для гомогенизации. Убедившись в достижении однородности металла по концентрации раскислителя, что видно по стабилизации показаний содержания окиси углерода в улавливаемой текущей пробе газа, по градуировочным графикам определяют величину достигнутой концентрации раскислителя, а по ней - необходимую следующую порцию раскислителя.

Введение добавок раскислителя прекращают, когда его концентрация по показаниям содержания окиси углерода в текущей пробе газа находится в заданном диапазоне.

По условиям производства стали середина заданного диапазона концентраций элемента-раскислителя не всегда является оптимальной. Например, при выплавке большинства марок конструкционной стали остаточные концентрации алюминия ниже 0,010-0,015% недопустимы, так как при этом не гарантируется природная мелкозернистость стали. Вместе с тем, с увеличением концентрации алюминия резко ухудшаются литейные свойства стали, что особенно отрицательно сказывается на качестве поверхности заготовки сталей, получаемых при непрерывной разливке, и усложняет технологию разливки. Поэтому в зависимости от стабильности результатов применяемого способа раскисления в технологических инструкциях оговаривают допустимый диапазон его концентраций, например 0,01-0,05%. Однако очевидно, что предпочтительными являются концентрации алюминия 0,015-0,020%, а не 0,030%, соответствующие середине диапазона. Предлагаемый способ позволяет решить эту задачу. По достижении концентрации алюминия на нижнем пределе заданного диапазона (около 0,010%) вводится добавка на 0,2-0.3 от величины диапазона концентраций с учетом угара и этим обеспечивается в готовом металле указанная предпочтительная концентрация 0,015-0,020%. Аналогично решается задача, если предпочтительна концентрация выше середины диапазона - в этом случае добавляется навеска раскислителя, равная 0,7-0,8 от заданного диапазона концентраций с учетом угара.

Вносить в металл навески раскислителя менее 0,2 или более 0,8 от заданного диапазона его концентраций с учетом угара нецелесообразно, так как погрешность прогноза угара раскислителя при известных способах его введения в сталь пока недостаточно

мала, чтобы исключить при этом получение концентраций раскислителя, выходящих за пределы заданного диапазона.

Предлагаемый способ позволяет в определенных пределах исправить ошибки корректировки концентрации раскислителя. Если в силу случайных причин заданная концентрация раскислителя оказалась превышенной, возможно контролируемое (по

0 показанию анализатора окиси углерода) окисление его избытка, При получении концентрации ниже оптимальной вводится дополнительная корректировочная добавка. Если перемешивание металла осущест5 вляется путем продувки его через дно ковша аргоном, а параметры продувки соответствуют условиям улавливания и анализа газа на выходе из металла, то продувка для гомогенизации и для контроля концентрации

0 раскислителя может быть совмещена.

Пример 1.1. В индукционной печи емкостью 40 кг раскисляют алюминием ко- розионностойкую сталь 12Х18Н10Т перед легированием титаном. При этом оптималь5 ное при раскислении содержание алюминия находится в диапазоне 0,01-0,03%, учитывая et о дальнейшее увеличение за счет алю- миния из ферротитана. Для контроля концентрации кислорода и раскислителя

0 металл продувают аргоном через дно тигля на глубине 250 мм со скоростью 2 л/мин и улавливают отходящий газ кварцевым колоколом, направляя его через газоанализатор.

5 Исходное содержание СО в газе 15%, что по градуировочным графикам соответствует ао 0,008 или 0 0,04%. Добавляли алюминия 0.5 г/кг. Содержание СО снизилось до 4%, что по графикам соответствует 0

0-0,01% или AI 0,008%. Предполагаемое усвоение алюминия 50-60%. Ориентируясь на середину диапазона, получают, что вторая порция алюминия должна составить 0,02% или 0,2 г/кг. Добавляют еще 0,2 г/кг

5 алюминия. Получают содержание СО,равное 2%, что соответствует AI 0,02%. Поэтому алюминия больше не вводят. Состав стали после легирования титаном, %: С 0,11: Мп 1,03; SI 0.43; Сг 18,7; N1 10,7; TI 0,62; AI

0 0.035.

Пример 2. В условиях примера 1 раскисляют алюминием конструкционную сталь 40Х, стараясь получить в готовой стали оптимальное содержание алюминия

5 0,01-0,02% при заданном диапазоне 0.01- 0,05%. Исходное содержание СО в отходящем газе 53%, что по графикам соответствует э0 0,010 или 0 0,014%. Добавляют 0,3 г/кг алюминия. Содержание СО снижается до 10%, что соответствует а0- 0,002 или fAI 0,004% Ин гервал конценграция от нижнего до верхнего предела 0,040%. Угар на второй добавке - около 50%. Вводят алюминия с учетом угара на 0,25 величины интервала, т.е. еще 0,2 г/кг. Получают: содержание СО равно 4%, что 5 соответствует по графику содержанию алюминия 0.010-0.015%. Больше алюминия не вводят. Состав стали после доводки, %: С 0,39: Мп 0.52; Si 0,21; Сг 0,97; AI 0,016.

Пример 3. В условиях примера 1 10 раскисляют алюминием сталь 40Х, допустимое конечное содержание которого 0,01- 0,05% при оптимальном 0,01-0.02%. Исходное содержание СО в отходящем газе 44%, что по графикам соответствует 15 0,009 или 0 0,012%. Добавляют 0,2 г/кг алюминия, содержание СО снижается до 16%, что соответствует з0 0,003 или ( 0,003%. Добавляют еще 0,15 г/кг алюми- иия. Содержание СО снижается до 6%, что 20 соответствует AIJ 0,008%. Интервал концентраций от нижнего до верхнего предела 0.040%. Вводят дополнительно алюминия на 0,2 этой величины с учетом угара 50%, т.е. 0,15 г/кг.25

Состав стали после добавки, %: С 0.42; Мп 0,61; Si 0,32; Сг 0,85; AI 0,017.

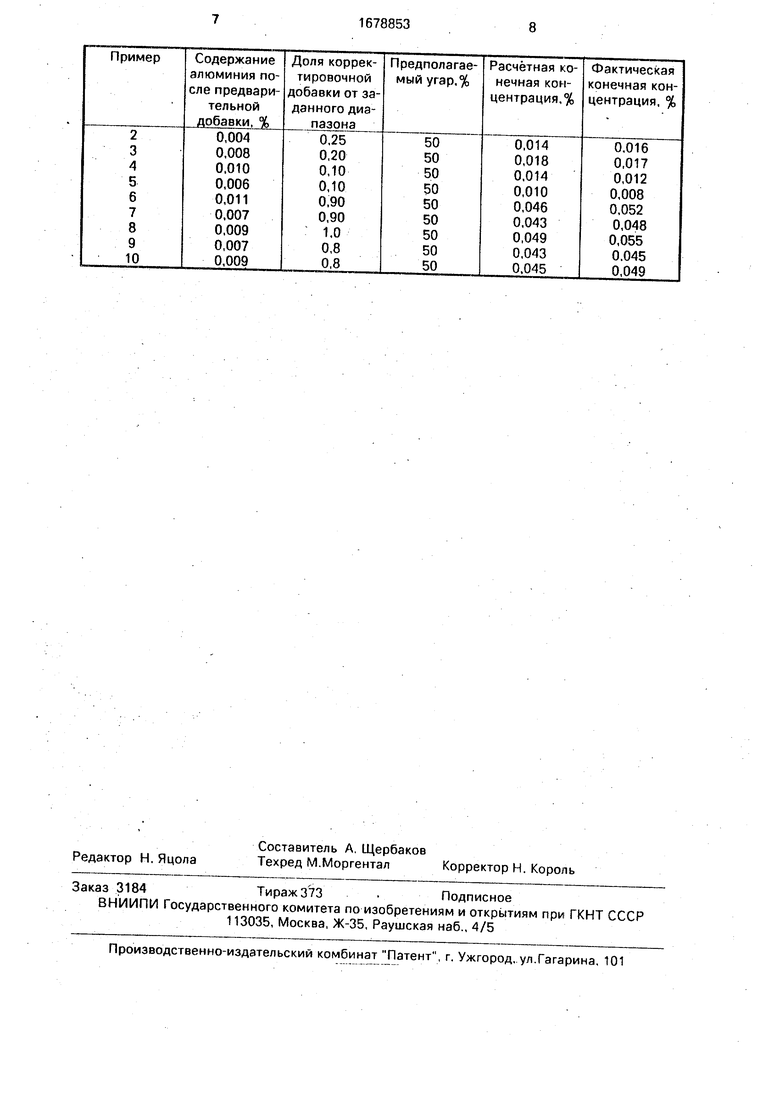

Для выявления целесообразной по величине корректировочной добавки алюминия в долях от допустимого диапазона 30 концентраций при оптимальных концентрациях, близких к верхнему или нижнему его пределу, в условиях примера 1 на стали 40Х проводят дополнительную серию опытов, результаты которых вместе с результатами 35 примеров 2 и 3 приведены в таблице.

Из дзнных таблицы видно, что при выборе величины корректировочной добавки алюминия менее 0,2 или более 0,8 от заданного диапазона концентрации с учетом 40 предполагаемого угара не гарантируется получение конечной концентрации злюми- ния в пределах заданного диапазона (опыты 5, 6 и 8). Погрешность измерений и прогнозирования угара не позволяют выходить за 45 пределы расчетной доли от 0,2 до 0.8.

Из приведенных примеров следует, что предлагаемой способ раскисления в сравнении с известным позволяет точнее и стабильнее обеспечивать конечное содержание раскислителя в стали в узких оптимальных пределах. Это является условием высокого качества металла улучшается поверхность заготовок за счет снижения количества дефектов типа плен, корочек и т.п., повышается чистота стали по неметаллическим включениям при сохранении мелкозернистости, что улучшает механические свойства. Непрерывная регистрация содержания СО в отходящем газе анализатором исключает получение ошибочного ре- зультата вследствие негомогеннбсти расплава при измерении, так как негомоген- нссть проявляется на характере диаграммы регистрирующего прибора анализатора.

В известном способе негомогенность может быть выявлена только повторением измерения активности кислорода до получения совпадающих результатов, т.е. точная корректировка содержания алюминия требует многократных замеров активности кислорода. Достижение таких же результатов по содержанию алюминия с помощью известного способа оказывается поэтому сложным, трудоемким и дорогим.

Формула изобретений Способ раскисления жидкой стали ч ковше, включающий измерение активности кислорода в предварительно раскисленном металле, введение рзскислителя в зависимости от величины активности кислорода, гомогенизацию расплава, отличаю щи й- с я тем, что, с целью повышении качества стали путем обеспечения стабильной остаточной концентрации раскислителя, перед измерением активности кислорода присаживают раскислитель на нижний заданный предел концентрации и вдувают в глубь ме- талпа инертный газ, а активность кислорода определяют путем улавливания отходящего газа на выходе из металла и измерения в нем окиси углерода, после чего дополнительно вводят раскислитель в количестве, равном 0,2-0,8 диапазона конечной его концентрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 1992 |

|

RU2031137C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 1992 |

|

RU2031138C1 |

| Способ раскисления стали алюминием | 1986 |

|

SU1341214A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2008 |

|

RU2353667C1 |

| Способ выплавки стали в мартеновской печи | 1989 |

|

SU1726531A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОВОЙ СТАЛИ | 2012 |

|

RU2525969C2 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

Изобретение относится к раскислению жидкой стали в ковше Целью изобретения является повышение качества стали за счет обеспечения стабильного содержания остаточной концентрации раскислителя После выпуска стали в ковш присаживают раскис- литель на нижний заданный предел концентрации и вдувают в глубь металла инертный газ активность кислорода измеряют путем улавливания отходящего газа на выходе из металла и измерения в нем окиси углеродт После чего дополнительно вводчт раскисли тель в количестве равном С 2-0 S от задан него диапазона конечной его концентраций с учетом угара и гомогенизируют металл 1 та б л

| Крамаров А Д Производство стали в электропечах - № Металлургия, 1969, с 171 Knauder I | |||

| Berg-und Huttenmannlsche Monatshefte, 1968 131, № 11, p 450-456 |

Авторы

Даты

1991-09-23—Публикация

1989-06-15—Подача