Изобретение относится к устройствам для осуществления различных физических и химических процессов, сопровождающихся преимущественно изменением фазового состояния исходного материала путем контакта слоев материала с поверхностью теплообмена при его перемешивании, а именно к тепломассообменным аппаратам.

Предлагаемый тепломассообменный аппарат может быть использован в различных отраслях народного хозяйства: в пищевой, химической, фармацевтической, нефтехимической и сельском хозяйстве для осуществления многих теплофизических процессов при переработке жидких, вязких, пастообразных, сыпучих материалов органического и минерального происхождения, выпаривания, дистилляции, концентрации, ректификации, десорбции, сушки и химических превращений.

Известен тепломассообменный аппарат, в частности тонкопленочный роторный испаритель, предназначенный для переработки высоковязких жидкостей. Он содержит корпус, имеющий форму тела вращения, на противоположных концах которого расположены устройства для загрузки исходного материала и выгрузки готового продукта, ротор, установленный соосно корпусу, лопасти, один конец которых прикреплен к ротору, а на другом свободном конце выполнена дугообразная кромка, расположенная под углом к плоскости, перпендикулярной оси вращения ротора в непосредственной близости от внутренней поверхности корпуса. Каждая лопасть со стороны свободного конца имеет участок, закрученный по винтовой линии, так что ось скручивания проходит вдоль лопасти. Этот свободный участок закручен на угол 45о и его дугообразная кромка расположена под углом к плоскости, перпендикулярной оси вращения ротора, и направлена в сторону, противоположную направлению вращения ротора.

Этот тонкопленочный роторный испаритель эффективен лишь для вязких жидкостей. Для вязких и пластичных материалов, например герметиков, он, по существу, неработоспособен, поскольку его дугообразные кромки лишь счищают материал, налипший на внутреннюю поверхность корпуса, и на вогнутых поверхностях лопастей образуются крупные комки материала, которые слипаются в жгуты. Это приводит к необходимости остановки аппарата, что существенно нарушает режим переработки материала и снижает его производительность.

Целью изобретения является повышение производительности аппарата и сокращение времени переработки материала за счет более упорядоченного его перемещения.

Для этого в тепломассообменном аппарате, содержащем корпус, имеющий форму тела вращения, на противоположных концах которого расположены устройства для загрузки исходного материала и выгрузки готового продукта, ротор, установленный соосно корпусу, лопасти, один конец которых прикреплен к ротору, а на другом свободном конце выполнена дугообразная кромка, расположенная под углом к плоскости, перпендикулярной оси вращения ротора в непосредственной близости от внутренней поверхности корпуса, соседние лопасти смещены друг относительно друга по спирали на расстояние, при котором проекции их дугообразных кромок на ось вращения ротора частично смещены или расположены встык. Свободный конец каждой лопасти выполнен плоским и имеет атакующую кромку, при этом угол наклона свободного конца лопастей к плоскости, перпендикулярной оси вращения ротора, в направлении его вращения составляет менее 30о.

Целесообразно, чтобы для переработки вязких материалов угол наклона свободного конца лопасти к плоскости, перпендикулярной оси ротора, лежал в пределах от 5 до 20о.

Для переработки неоднородных материалов, чтобы атакующая и дугообразная кромки лопастей были сопряжены между собой, а лопасть на участке сопряжения выполнена заостренной.

Для повышения степени турбулизации вязкого материала в процессе его переработки свободный конец лопастей может быть выполнен в виде кольцевого сегмента с длиной дугообразной кромки от 30 до 60о.

Целесообразно также для переработки вязких материалов, склонных к коркообразованию и обладающих повышенными адгезионными свойствами, чтобы свободный конец лопастей был расположен под острым углом к поверхности корпуса, направленным к торцу корпуса, у которого расположено устройство для загрузки исходного материала.

Каждая из лопастей может быть соединена с ротором шарнирно с возможностью возвратно-поступательного перемещения в радиальном направлении до контакта дугообразной кромки с внутренней поверхностью корпуса.

Тепломассообменный аппарат может быть снабжен средством нагрева или охлаждения материала в процессе его переработки в корпусе.

Малый угол наклона рабочих участков лопастей позволяет уменьшить время переработки материала и повысить производительность тепломассообменного аппарата за счет уменьшения порций перемешиваемого материала с одинаковыми параметрами, изменяющимися в процессе его переработки, например влажностью, вязкостью, и за счет перемещения этих порций по внутренней поверхности корпуса вдоль винтовой линии с малым углом подъема.

При малом угле наклона рабочих участков лопастей не происходит прилипания и гребнеобразного сгруживания материала на поверхности лопасти, обращенной в сторону перемещения материала, т.е. в сторону приспособления для выгрузки готового продукта, поскольку усилия, направленные вдоль дугообразной кромки лопасти и сдвигающие материал, больше усилий, прижимающих материал к лопасти.

Предлагаемый тепломассообменный аппарат позволяет также получить высокую степень однородности готового продукта.

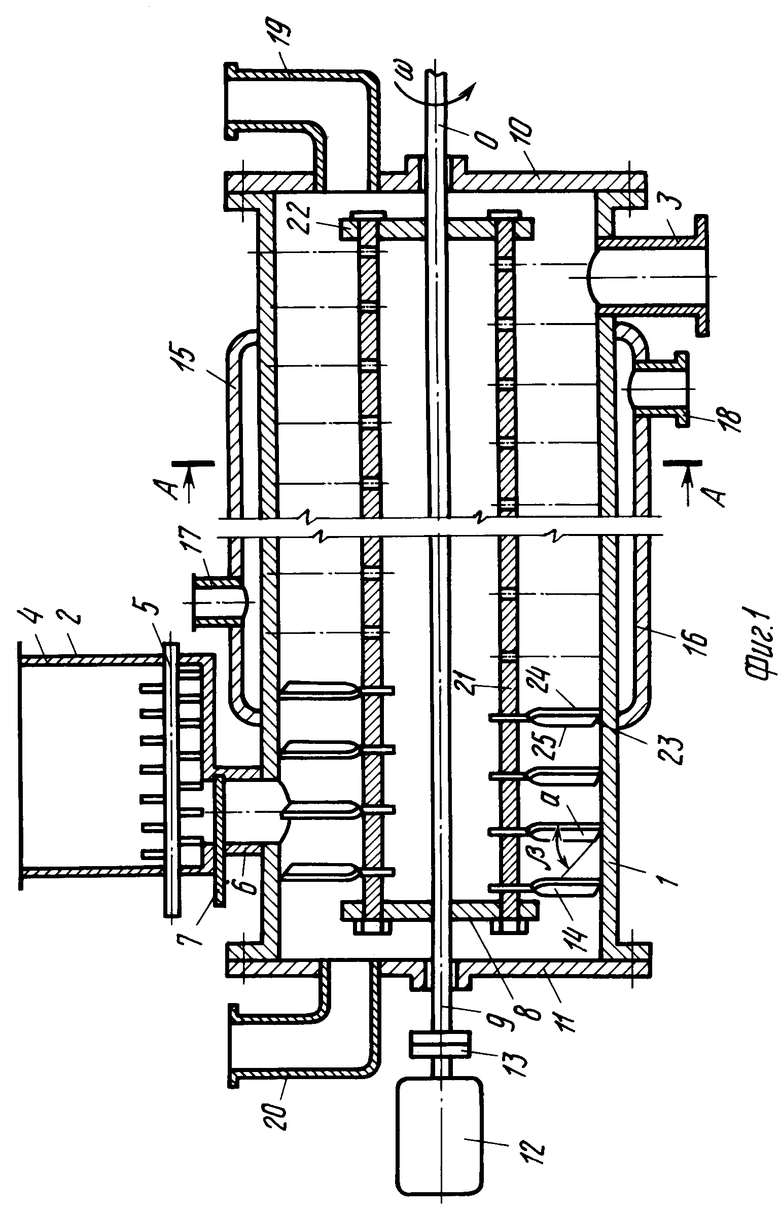

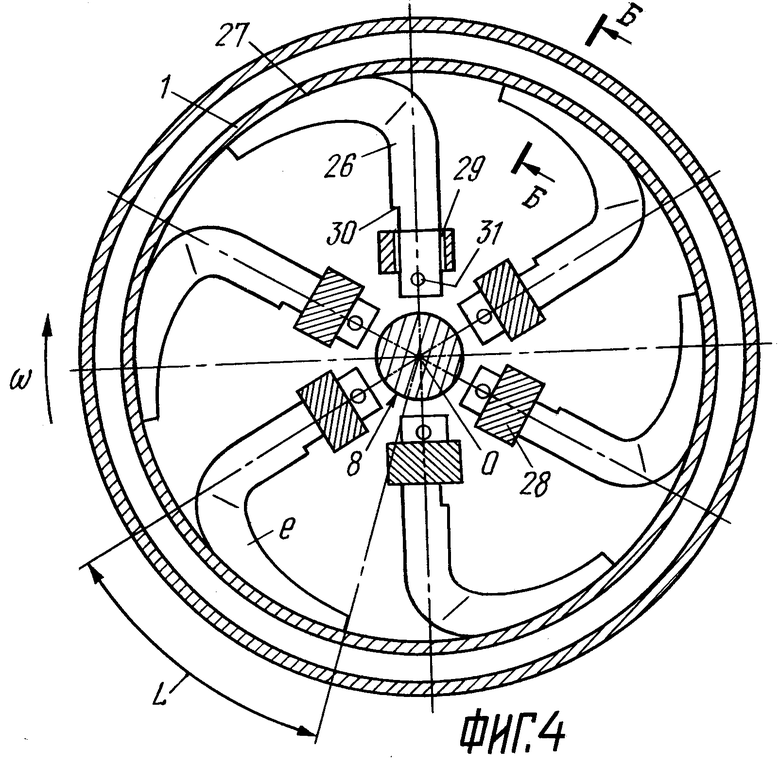

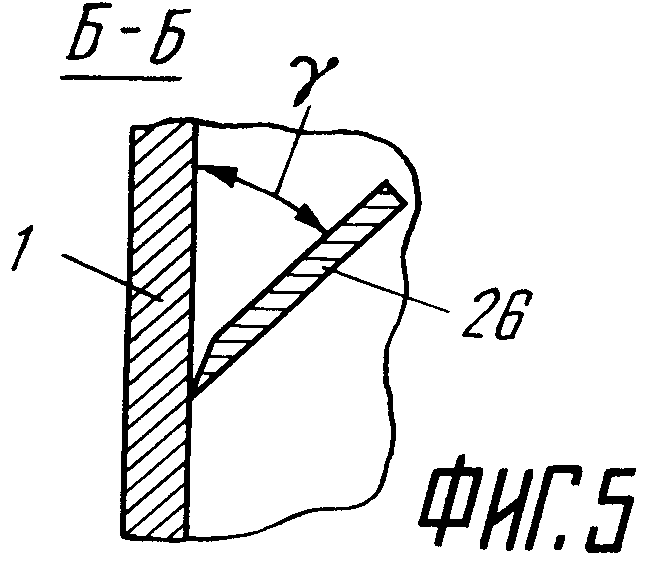

На фиг. 1 изображен тепломассообменный аппарат, продольный разрез; на фиг. 2 - участок внутренней цилиндрической поверхности корпуса тепломассообменного аппарата в развертке с изображением проекций дугообразных кромок лопастей (в увеличенном масштабе); на фиг.3 - разрез А-А на фиг.1; на фиг.4 - то же, что на фиг.3, с другим вариантом выполнения ротора и лопастями, имеющими серповидную форму (в увеличенном масштабе); на фиг.5 - разрез Б-Б на фиг.4 (в увеличенном масштабе).

Тепломассообменный аппарат содержит корпус 1, имеющий форму тела вращения (на фиг.1-5 корпус 1 изображен в форме цилиндра). В некоторых аппаратах можно использовать конический корпус. Причем корпус 1 может быть установлен различным образом: горизонтально, под углом к горизонтальной плоскости, вертикально. На противоположных концах корпуса 1 расположены сообщающиеся с полостью корпуса 1 устройства для загрузки 2 исходного материала и для выгрузки 3 готового продукта. В зависимости от перерабатываемого материала, в частности от фазового состояния исходного материала и готового продукта, устройства для загрузки 2 исходного материала и для выгрузки 3 готового продукта может быть любым известным, используемым в известных аппаратах. Эти устройства могут быть съемными.

На фиг.1 изображен тепломассообменный аппарат, используемый преимущественно для сыпучих и пастообразных материалов. Устройство 2 для загрузки исходного материала содержит бункер 4, в котором установлена мешалка 5 для равномерной подачи исходного материала в корпус 1. В днище бункера 4 выполнено отверстие, сообщающееся с загрузочным патрубком 6, закрепленным на цилиндрической поверхности корпуса 1 в верхней его части. В месте контакта патрубка 6 с днищем бункера 4 установлена заслонка 7, перекрывающая отверстие бункера 4 для регулирования количества исходного материала, подаваемого в корпус 1.

Устройство 3 для выгрузки готового продукта представляет собой патрубок, закрепленный на цилиндрической поверхности с другого конца корпуса 1 в нижней его части.

В корпусе 1 по его оси установлен ротор 8, вал 9 которого смонтирован в торцевых крышках 10 и 11 корпуса 1.

Вал 9 ротора 8 связан с приводом 12 посредством соединительной муфты 13.

На роторе 8 закреплены лопасти 14, направляющие под действием центробежных сил перерабатываемый материал к внутренней поверхности корпуса 1 для формирования на ней слоев перерабатываемого материала, обеспечивающие перемешивание материала и его перемещение в процессе переработки к устройству 3 для выгрузки готового продукта.

Тепломассообменный аппарат, изображенный на фиг.1, снабжен средством 15 нагрева или охлаждения материала в процессе его переработки в корпусе 1, содержащим цилиндр 16, охватывающий корпус 1 снаружи и установленный относительно него с зазором, сообщающимся через входной патрубок 17 с источником (на чертеже не показан) теплоносителя или хладагента для нагрева или охлаждения корпуса 1, внутренняя поверхность которого является поверхностью теплообмена. На этом цилиндре 16 установлен также патрубок 18 для отвода теплоносителя или хладагента.

На торцевых крышках 10 и 11 установлены соответственно патрубки 19 и 20, сообщающиеся с корпусом 1 для вентиляции внутренней полости корпуса 1.

Патрубки 19 и 20 могут быть связаны также с источником газообразного хладагента или теплоносителя (на чертеже не показан) при использовании конвективного теплообмена в предлагаемом тепломассообменном аппарате.

Ротор 8 тепломассообменного аппарата может иметь различное конструктивное выполнение в зависимости от формы, количества и расположения лопастей 14, конструктивное выполнение которых зависит от вида материала и режимов его переработки.

Ротор 8 в описываемом варианте содержит четыре штанги 21, расположенные на одинаковом расстоянии друг от друга по окружности, которые концами закреплены в ступицах 22 с помощью резьбового соединения. Ступицы 22 жестко, например с помощью сварки, связаны с валом 9.

Лопасти 14 установлены на штангах 21 на одинаковом расстоянии друг от друга на каждой штанге. При этом соседние лопасти 14, закрепленные на соседних штангах 21, смещены друг относительно друга по окружности и вдоль оси ротора 8, т.е. смещены друг относительно друга по спирали, и на каждом витке спирали расположено четыре лопасти 14. Каждая лопасть 14 закреплена на роторе 8 одним концом, например, с помощью штифта (на чертеже не показан), а со стороны свободного конца имеет участок а, выполненный плоским и расположенный под острым углом β к плоскости α , перпендикулярной оси вращения ротора 8, в направлении его вращения.

Угол β наклона этого плоского участка а, равный углу наклона кромки 23 к этой плоскости α , составляет менее 30о. При малом угле наклона этого участка а не происходит сгруживания материала на поверхности лопасти 14 и прилипания к ней, так как усилия, направленные вдоль лопасти 14 и сдвигающие материал с нее, больше усилий, прижимающих материал к лопасти 14.

Для переработки вязких материалов угол β наклона плоского участка а лопасти 14 целесообразно выбирать от 5 до 20о. Чем выше вязкость материала, тем меньше угол β .

У каждой лопасти 14 кромка 23 со стороны свободного конца, обращенная к внутренней поверхности корпуса 1 (атакующая кромка) выполнена дугообразной. При этом одна из соседних с ней кромок 24 обращена в направлении вращения ротора 8 (на чертеже направление вращения ротора 8 обозначено ω ), а другая кромка 25 обращена в сторону, противоположную направлению вращения ротора 8. Кромка 23 лопасти 14 расположена в непосредственной близости от внутренней поверхности корпуса 1, т.е. контактирует с ней для соскребания с нее налипшего слоя материала. Эта кромка 23 имеет кривизну, равную кривизне винтовой линии, имеющей диаметр, равный диаметру внутренней поверхности корпуса 1, с углом подъема, равным углу β наклона участка а.

Проекции b и е кромок 23 соседних лопастей 14 на ось О расположены встык или совмещены со стороны кромок 24 и 25 для соскребания материала со всех участков внутренней поверхности корпуса 1, на которых формируются слои материала.

В предлагаемом тепломассообменном аппарате каждая лопасть 14 представляет собой нож, состоящий из двух плоских участков а и d, расположенных под углом друг к другу менее 30о, сопряженных участком, изогнутым по винтовой линии. На участке d выполнено отверстие для установки лопасти 14 на штанге 21.

У лопасти 14, кромка 23 плавно сопряжена с кромкой 24, обращенной в направлении ω вращения ротора 8. Лопасть 14 на этом участке сопряжения выполнена заостренной. Заостренной можно выполнить также всю кромку 23. Заостренными кромками 24 лучше рассекается вязкий материал, способствуя его лучшему перемешиванию. Заостренная кромка 23 способствует более полной очистке внутренней поверхности корпуса 1 от налипшего на нее материала. При выполнении лопасти 14 в форме ножа длина ее кромки 23 составляет около 10о. При этом чем короче длина кромки 23, тем уже кольцевой участок внутренней поверхности корпуса 1, очищаемый этой лопастью 14. Кроме того, для перерабатывания вязких материалов очень важным является расстояние между лопастями 14, закрепленными на одной штанге. Чем меньше это расстояние, тем более вероятно залипание вязких масс между соседними лопастями 14, закрепленными на одной штанге 21.

Для увеличения этого расстояния в корпусах 1 с большим диаметром (от 300 мм) целесообразно устанавливать шесть и более штанг 21.

Для повышения однородности перемешиваемого вязкого материала за счет его турбулизации поверхностью лопасти целесообразно использовать лопасти 26 (фиг. 4), участок е каждой из которых со стороны свободного конца представляет собой кольцевой сегмент с длиной дугообразной кромки 27 от 30 до 60о. Лопасть 26 выполнена серповидной.

Это увеличивает площадь поверхности свободного участка е лопасти 26, который является рабочим, поскольку на этом участке происходит турбулизация очищенного дугообразной кромкой 27 материала и его перемещение вдоль оси О. Это также позволяет увеличить ширину кольцевого участка внутренней поверхности корпуса 1, очищаемого одной лопастью 26, и расстояние между лопастями 26, закрепленными на одной штанге 28.

Каждая лопасть 26 закреплена на роторе 8 шарнирно с возможностью возвратно-поступательного перемещения в радиальном направлении до контакта дугообразной кромки 27 с внутренней поверхностью корпуса 1. Каждая штанга 28 ротора имеет сквозные прорези 29, оси которых расположены радиально. В каждой прорези 29 установлена одним концом лопасть 26 с возможностью возвратно-поступательного перемещения в радиальном направлении. При этом величина ее перемещения в направлении к оси 0 ограничена буртиком 30, а в направлении к внутренней поверхности корпуса 1 - шплинтом 31.

Для сыпучих материалов или материалов, склонных к коркообразованию, целесообразно использовать лопасти 26, у которых свободный конец е лопасти 26 расположен под острым углом γ к поверхности корпуса 1, направленным к торцу корпуса 1, у которого расположено устройство 2 для загрузки исходного материала. Такое расположение этого участка е лопасти 26 уменьшает усилия соскабливания материала с внутренней поверхности корпуса 1, что особенно эффективно для материалов, склонных к коркообразованию и обладающих повышенными адгезионными свойствами. Угол γ может быть от 60 до 45о.

Предлагаемый тепломассообменный аппарат работает следующим образом.

Исходный материал, например, при выпаривании подается в бункер 4 устройства 2 для загрузки исходного материала, из которого равномерно перемешанный материал через патрубок 6 подводится к вращающимся лопастям 14, расположенным под патрубком 6. Лопасти 14 своими плоскостями отбрасывают материал к внутренней поверхности корпуса, формируя на ней слой материала, который при контакте с нагретой поверхностью корпуса 1 нагревается. Когда материал находится в контакте с поверхностью корпуса 1 влага, содержащаяся в нем, испаряется и повышается его вязкость. Затем одна из лопастей 14, контактирующая с кольцевым участком внутренней поверхности, на которой образовался слой материала, своей кромкой 23 начинает счищать материал с этого участка. Очищенный материал перемещается плоским участком а лопасти 14 в направлении к устройству 3 для выгрузки готового продукта. При этом составляющая усилия, перемещающего материал вдоль кромки 23 по поверхности, обращенной к устройству 3 для выгрузки готового продукта, при угле β =30о, больше усилия, прижимающего материал к поверхности лопасти 14, по меньшей мере, в три раза. Это предотвращает налипание материала на лопасть 14. Счищенный материал подхватывается группой лопастей 14, расположенных ближе к устройству 3 для выгрузки готового продукта, снова отбрасывается к другим участкам внутренней поверхности корпуса 1 и счищается с нее другими лопастями 14. В предлагаемом тепломассообменном аппарате перемещение материала в процессе его переработки осуществляется, по существу, по винтовой линии на внутренней поверхности корпуса 1 с малым углом наклона, который зависит от угла β , что обеспечивает перемешивание порций материала, имеющих близкие параметры, характеризующие его состояние при переработке, например влажность, вязкость. Это повышает однородность готового продукта.

Заостренные кромки 23 и 24 лопастей 14 позволяют измельчать материал в процессе его переработки на более мелкие частицы, например, при переработке фруктов и овощей.

При переработке материала в тепломассообменном аппарате с лопастями 26 в процессе перемешивания очищаемый материал при перемещении вдоль дугообразной кромки 27 турбулизуется поверхностью участка е, что также повышает однородность готового продукта.

Шарнирное закрепление лопастей 26 позволяет обеспечить надежный контакт лопасти 26 с внутренней поверхностью корпуса 1 и полную ее очистку от налипшего на нее материала.

Расположение кольцеобразного участка е лопасти 26 под острым углом к поверхности корпуса 1 позволяет быстрее отводить материал от поверхности корпуса, что особенно эффективно для материалов, склонных к коркообразованию.

Малый угол наклона кольцеобразных участков е лопастей 26 обеспечивает эффективную работу тепломассообменного аппарата как при горизонтальном, так и при вертикальном его расположении. При этом при вертикальном расположении тепломассообменного аппарата предпочтительно подавать исходный материал снизу.

Предлагаемый тепломассообменный аппарат позволяет повысить интенсивность перемешивания обрабатываемого материала и, тем самым, увеличить его производительность за счет более упорядоченного перемещения материала в процессе его переработки. Большим преимуществом такого тепломассообменного аппарата является возможность эффективной переработки в нем различных материалов, при которой сокращено время переработки, повышается качество готового продукта. Причем по сравнению с известными аппаратами, предназначенными для переработки этих же материалов, у предлагаемого тепломассообменного аппарата меньше габаритные размеры и снижены энергетические показатели.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2012 |

|

RU2495699C1 |

| Центробежно-пленочный реактор | 1951 |

|

SU100321A1 |

| Мельница со свободно подвешенными билами | 1956 |

|

SU106901A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКИХ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2744225C1 |

| РОТОРНЫЙ СМЕСИТЕЛЬ | 1993 |

|

RU2033324C1 |

| Перемешивающее устройство | 1991 |

|

SU1819664A1 |

| ДРОБИЛКА | 2004 |

|

RU2264863C1 |

| УСТРОЙСТВО ТОНКОПЛЕНОЧНОЙ ОБРАБОТКИ | 2020 |

|

RU2813823C2 |

| УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ОТБОРА И ЧИСТОТЫ РАЗДЕЛЕНИЯ ДИСТИЛЛЯТНЫХ ПРОДУКТОВ | 1996 |

|

RU2096062C1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

Изобретение относится к устройствам для проведения различных физических и химических процессов. Сущность: в теплообменном аппарате, содержащем корпус в форме тела вращения, на противоположных концах которого расположены устройства для загрузки и выгрузки готового продукта, по оси установлен ротор с лопастями, направляющими материал к внутренней поверхности корпуса для формирования на ней слоя материала, перемешивающими его и перемещающимися вдоль оси ротора, каждая из которых одним концом связана с ротором, а со стороны свободного конца имеет плоский участок, ограниченный дугообразной кромкой, расположенной в непосредственной близости от внутренней поверхности корпуса, который расположен под острым углом к плоскости, перпендикулярной оси вращения ротора, в направлении его вращения, составляющим менее 30°. 6 з.п. ф-лы, 5 ил.

| Тонкопленочный роторный испаритель | 1976 |

|

SU685299A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1991-06-13—Подача