Изобретение относится к абсорбционной очистке газов от кислых компонентов и может быть использовано в химической, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известен способ очистки пирогаза от диоксида углерода и сероводорода путем абсорбции водными растворами гидроксида натрия при повышенной температуре (40-80оС) со сбросом образующегося отработанного сернисто-щелочного раствора в канализацию [1].

Известен способ очистки пирогаза от диоксида углерода и сероводорода, включающий абсорбцию водным раствором гидроксида натрия при повышенной температуре, обработку отработанного сернисто-щелочного раствора фракцией ароматических углеводородов (пироконденсатом), отделение отстаиванием углеводородного слоя для последующей утилизации фракционированием и сброс очищенного от органических загрязнений отработанного сернисто-щелочного раствора в канализацию [2].

Основными недостатками указанных способов являются большой расход на очистку гидроксида натрия, безвозвратные потери ценных химических компонентов - карбоната, сильфида, гидроксида натрия и образование большого количества сбрасываемых токсичных сернисто-щелочных стоков, требующих последующего обезвреживания.

По технической сущности и достигаемому результату наиболее близким к предлагаемому изобретению является способ очистки пирогаза от диоксида углерода и сероводорода, включающий абсорбцию водным раствором гидроксида натрия при повышенной температуре (44оС), обработку отработанного раствора гидроксида натрия фракцией ароматических углеводородов (пироконденсатом), отделение отстаиванием водной фазы гидроксида натрия, охлаждение ее до 1-10оС с кристаллизацией карбоната натрия, отделение осадка карбоната натрия от маточного раствора, промывку его концентрированным (20-30%-ным) раствором гидроксида натрия в соотношении (0,2-1):1 при температуре 1-10оС, смешивание промывочного раствора с частью маточного раствора и возврат его на абсорбцию, сброс части (избытка) маточного раствора в канализацию для последующего его обезвреживания от сульфидов натрия окислением их до сульфатов натрия [3].

Указанный способ обеспечивает снижение расхода гидроксида натрия (до 30% ) на очистку пирогаза, получение карбоната натрия в качестве товарного продукта (с выходом 14,2-38,6 мас.%) и уменьшение количества сбрасываемых сернисто-щелочных стоков.

Указанный способ не обеспечивает утилизации сульфидов и гидроксида натрия, содержащихся в составе сбрасываемого сернисто-щелочного стока, а предусматривает лишь обезвреживание его каталитическим окислением токсичных сульфидов натрия кислородом воздуха до менее токсичных сульфата и тиосульфата натрия (Химия и технология топлив и масел. - 1985, N 5, с. 36-38).

Обезвреживание сбрасываемого сернисто-щелочного стока методом окисления требует также значительных энергетических затрат (пара, электроэнергии, сжатого воздуха) и расхода кислоты на нейтрализацию окисленного щелочного стока с величиной рН 13-14 до рН 7-8,5, а также не снижает общего солесодержания в сбрасываемом окисленном стоке.

Кроме того указанный способ очистки предусматривает возврат всего объема образующегося промывочного и части маточного растворов с температурой 1-10оС на абсорбцию без предварительного подогрева до температуры очистки пирогаза (до 40-80оС), что может привести к конденсации и накоплению тяжелых углеводородов в абсорбере и ухудшению очистки пирогаза, в особенности от сероокиси углерода (Химическая промышленность. - 1968, N 1, с. 27). Возврат всего объема образующегося промывочного раствора на абсорбцию приводит к повышенному расходу свежего концентрированного раствора гидроксида натрия на промывку осадка карбоната натрия и потерям карбоната натрия с промывочным раствором (за счет его растворения в свежем растворе при промывке осадка карбоната натрия), а также к повышенным энергозатратам на предварительное охлаждение используемого свежего концентрированного раствора гидроксида натрия и на последующее нагревание образующегося промывочного раствора перед подачей на абсорбцию.

Целью изобретения является сокращение количества сернисто-щелочных стоков и получение полисульфидов натрия в качестве утилизируемого товарного продукта, а также повышение выхода карбоната натрия и снижение энергозатрат на его выделение (на охлаждение концентрированного раствора гидроксида натрия и нагревание промывочного раствора).

Цель достигается очисткой пирогаза от диоксида углерода и сероводорода, включающей абсорбцию водным раствором гидроксида натрия при повышенной температуре, экстрактивную обработку отработанного раствора фракцией ароматических углеводородов, отделение отстаиванием водной фазы гидроксида натрия, охлаждение ее до 0,5-5,0оС с кристаллизацией карбоната натрия, отделение осадка карбоната натрия от маточного раствора, промывку его концентрированным раствором гидроксида натрия при 0,5-5,0оС и возврат промывочного и части маточного растворов на абсорбцию, в котором перед возвратом на абсорбцию полученный маточный раствор и возвращаемую часть промывочного раствора подогревают до 40-80оС, оставшуюся часть холодного промывочного раствора в количестве 40-80% возвращают на промывку осадка карбоната натрия, сбрасываемую часть маточного раствора выпаривают до достижения общей щелочности 200-320 г/л в пересчете на гидроксид натрия, в упаренный маточный раствор вводят элементарную серу и суспензию перемешивают до полного растворения элементарной серы с образованием полисульфидов натрия.

При этом элементарную серу вводят в количестве 1-3 моль на моль гидроксида и сульфида натрия и растворение серы ведут при 50-80оС.

Отличительными признаками предлагаемого способа являются возврат части (40-80% ) холодного промывочного раствора на промывку осадка карбоната натрия для повторного использования в смеси с охлажденным свежим концентрированным раствором гидроксида натрия, выпаривание сбрасываемой части полученного маточного раствора до общей щелочности 200-320 г/л в пересчете на гидроксид натрия, добавление в упаренный маточный раствор элементарной серы в количестве 1-3 моль на моль гидроксида и сульфида натрия и перемешивание суспензии при 50-80оС до полного растворения серы с образованием полисульфидов натрия.

Указанные отличительные признаки предлагаемого технического решения определяют его новизну и существенные отличия в сравнении с известным уровнем техники в области очистки пирогаза от кислых компонентов щелочными растворами, так как указанные выше приемы обработки образующихся сернисто-щелочных растворов в литературе не описаны и позволяют значительно сократить количество сбрасываемых сернисто-щелочных стоков и получить сульфиды натрия, пригодные для использования в народном хозяйстве.

Приведенный выше температурный интервал растворения вводимой элементарной серы (50-80оС) является оптимальным, так как при температуре ниже 50оС существенно снижается скорость реакции взаимодействия элементарной серы с водным раствором гидроксида и сульфида натрия с образованием полисульфидов натрия и значительно увеличивается время перемешивания раствора, т.е. время реакции (табл. 2, 3). Повышение температуры реакции выше 80оС нецелесообразно ввиду значительного увеличения степени коррозии оборудования, особенно коррозионного растрескивания металла в реакционной среде - сульфидно-щелочных растворах.

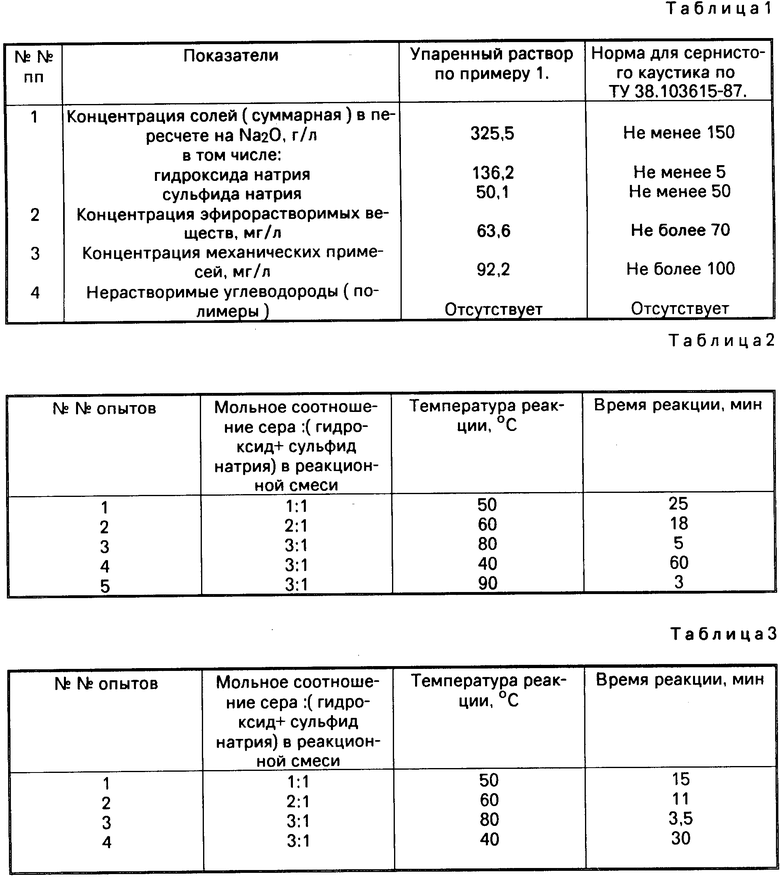

Предлагаемый предел концентрирования маточного раствора выпариванием также является оптимальным, так как при общей щелочности упаренного раствора более 320 г/л NaOH может произойти кристаллизация и выпадение в осадок остаточного карбоната натрия при транспортировке и хранении получаемых сульфидных растворов, особенно в зимнее время. При общей щелочности менее 200 г/л не достигается требуемая концентрация сульфида натрия в упаренном растворе (табл.1) и значительно увеличивается время растворения элементарной серы (время реакции), а также возрастают затраты на транспортировку и хранение получаемых разбавленных сульфидных растворов.

Выпаривание маточного раствора до 200-320 г/л без кристаллизации и выпадения в осадок карбоната натрия становится возможным благодаря более глубокому охлаждению (до 0,5-5оС) и предварительному выделению из исходного отработанного раствора большего количества карбоната натрия, т.е. снижение температуры охлаждения отработанного раствора до 0,5-5оС обеспечивает одновременно повышение выхода карбоната натрия и получение в последующем более концентрированных сульфидных растворов с допустимой (растворимой) концентрацией карбоната натрия.

Предлагаемое мольное соотношение вводимой элементарной серы (1-3 моль/моль) также является необходимым и связано со стехиометрией протекающих реакций образования полисульфидов:

Na2S +S _→ Na2S2

6NaOH+6S _→ 2Na2S2+Na2S2O3+3H2O

Na2S2 +S _→ Na2S3

Na2S3+ S _→ Na2S4

В соответствии со стехиометрией указанных реакций при добавлении и растворении 1, 2 и 3 моля элементарной серы в качестве целевых продуктов получают соответственно ди-, три- и тетрасульфиды натрия (или их смеси). Дальнейшее увеличение вводимой серы в количестве до 4 моль на моль сульфида натрия позволяет получить пентасульфид натрия, однако он является неустойчивым соединением и гидролизуется с образованием побочных продуктов, в частности токсичного сероводорода:

2Na2S5+6H2O _→ 2Na2S2O3+6H2S В связи с этим дальнейшее увеличение количества вводимой элементарной серы более 3 моль/моль нецелесообразно.

При возврате на повторное использование промывочного раствора менее 40% от образующегося не достигается существенное снижение расхода свежего охлажденного концентрированного раствора гидроксида натрия, следовательно, снижение потерь и повышение выхода карбоната натрия, а также уменьшение энергозатрат на его охлаждение до 0,5-5оС и на нагревание образующегося промывочного раствора до 40-80оС перед подачей на абсорбцию. Возврат на повторное использование более 80% образующегося промывочного раствора приводит к постепенному чрезмерному накоплению в возвращаемом промывочном растворе сульфида натрия и снижению качества получаемого карбоната натрия по содержанию сульфида натрия.

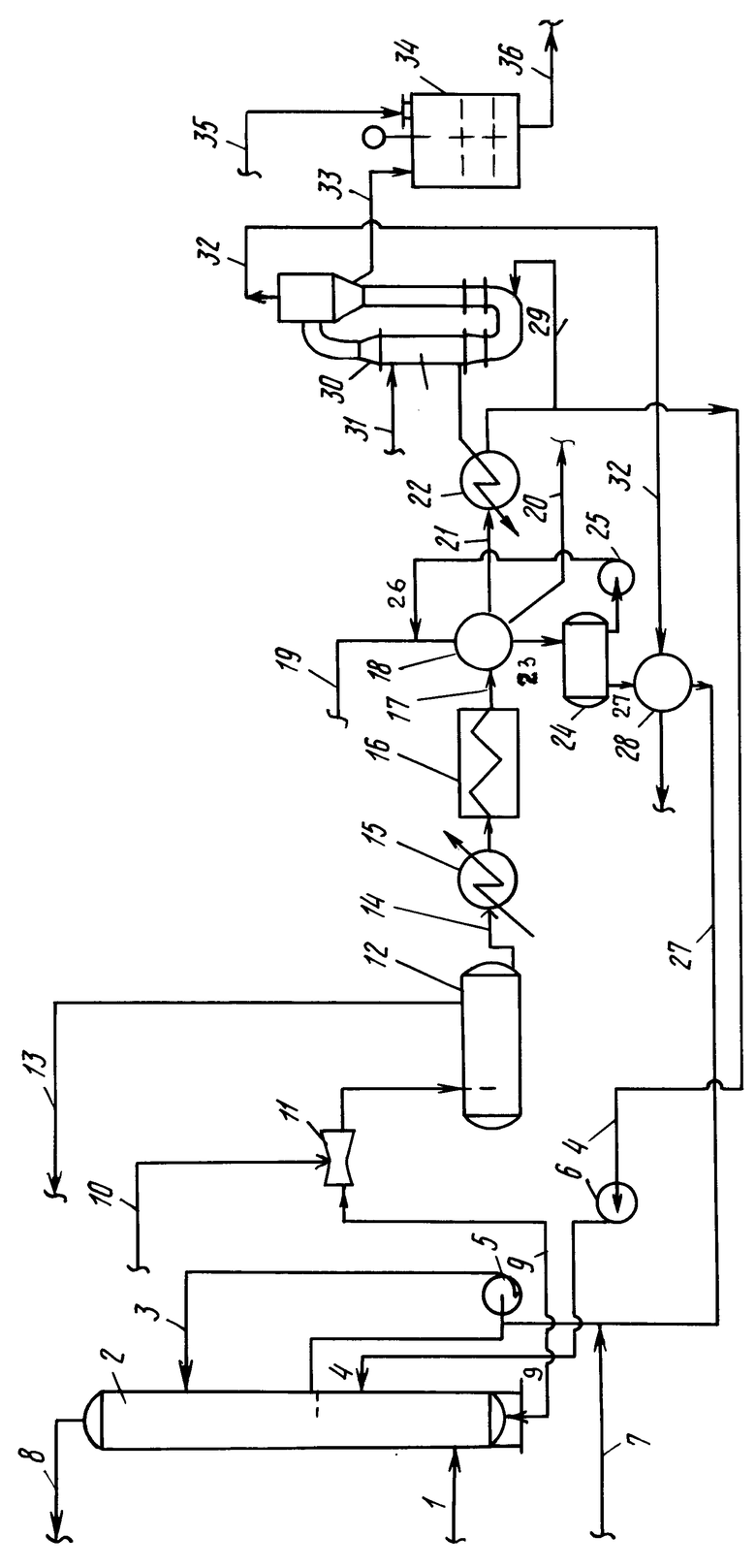

На чертеже приведена схема осуществления предлагаемого способа.

Схема содержит следующие основные аппараты: абсорбер, смеситель, отстойник, холодильник, кристаллизатор, центрифуга, теплообменник, выпарной аппарат, реактор с мешалкой и насосы для щелочных растворов.

Исходный пирогаз по линии 1 направляют в тарельчатый абсорбер 2, куда по линиям 3 и 4 подают соответственно промывочный и маточный водные растворы гидроксида натрия. При этом для предотвращения конденсации тяжелых углеводородов и накопления их в кубе абсорбера 2 возвращаемые промывочный и маточный растворы предварительно подогревают до 40-80оС в теплообменниках 22 и 28. При необходимости (по мере снижения концентрации свободной щелочи в циркулирующем растворе) по линии 7 вводят свежий (20%-ный) водный раствор гидроксида натрия.

Очищенный от диоксида углерода и сероводорода пирогаз по линии 8 отводят на переработку. Отводимый по линии 9 отработанный водный раствор гидроксида натрия отмывают от полимеров и тяжелых углеводородов обработкой в смесителе 11 фракцией ароматических углеводородов С7-С9, подаваемой по линии 10, отделяют отстаиванием от насыщенного растворителя в отстойнике 12. Насыщенный ароматический растворитель с верха отстойника 12 по линии 13 подают на переработку фракционированием и отрегенерированный растворитель по линии 10 возвращают в смеситель 11.

Отмытую водную фазу с низа отстойника 12 по линии 14 подают в холодильник 15 и после охлаждения до 0,5-5оС направляют в кристаллизатор 16, где из охлажденного раствора выпадает осадок карбоната натрия. Полученную в кристаллизаторе 16 суспензию по линии 17 направляют на центрифугу 18, где осадок карбоната натрия отделяют от маточного раствора при 0,5-5оС, промывают при той же температуре охлажденным водным раствором гидроксида натрия с концентрацией 20-30 мас.%, подаваемым по линии 19. Отделенный осадок карбоната натрия выводят из центрифуги по линии 20 и направляют ленточным транспортером в узел затаривания и далее на склад готовой продукции.

Полученный маточный раствор по линии 21 направляют в теплообменник 22, где маточный раствор подогревают до 40-80oС и основную часть (до 70%) подогретого маточного раствора по линии 4 насосом 6 возвращают в нижнюю секцию абсорбера 2. Промывочный раствор по линии 23 поступает в емкость 24, и основную часть холодного промывочного раствора (40-80%) насосом 25 по линии 26 подают в центрифугу 18 для повторного использования в качестве промывочного раствора совместно (в смеси) с предварительно охлажденным раствором гидроксида натрия, поступающим по линии 19. Повторное использование части образующегося промывочного раствора позволяет уменьшить ( на 40-80%) расход свежего концентрированного раствора гидроксида натрия на промывку осадка карбоната натрия (без снижения его качества) и тем самым уменьшить потери карбоната натрия с промывочным раствором и повысить выход товарного карбоната натрия, а также снизить энергозатраты на предварительное охлаждение используемого для промывки концентрированного раствора гидроксида натрия перед подачей в центрифугу 18 и на подогрев промывочного раствора перед подачей в абсорбер 2. При этом возвращаемую на абсорбцию часть (20-60%) холодного промывочного раствора из емкости 24 по линии 27 направляют в рекуперативный теплообменник 28, где он подогревается до 40-80оС, и совместно с циркулирующим раствором подают насосом 5 в верхнюю секцию абсорбера 2. Конкретную температуру подогрева маточного и промывочного растворов в теплообменниках 22 и 28 поддерживают с таким расчетом, чтобы температура подаваемых в абсорбер 2 растворов была на 3-5оС выше температуры исходного пирогаза, поступающего в абсорбер 2 по линии 1. В случае присутствия в составе пирогаза сероокиси углерода, т. е. при пиролизе высокосернистого сырья, температуру нагрева растворов повышают до 60-80оС для увеличения скорости его гидролиза и повышения степени очистки пирогаза от сероокиси углерода.

Оставшуюся часть (избыток) подогретого маточного раствора по линии 29 подают в выпарной аппарат 30, где маточный раствор выпаривают до достижения общей щелочности 200-320 г/л NaOH. При этом для уменьшения степени коррозии оборудования выпаривание раствора ведут под вакуумом при температуре не более 80-90оС, т. е. в вакуум-выпарном аппарате. Греющий пар в вакуум-выпарной аппарат поступает по линии 31, а образующийся вторичный пар отводят по линии 32 через рекуперативный теплообменник 28. Упаренный маточный раствор по линии 33 подают в реактор с мешалкой 34 и в него по линии 35 вводят молотую (или гранулированную) элементарную серу по ГОСТ 127-76 в количестве 1-3 моль на моль сульфида и гидроксида натрия, суспензию перемешивают при 50-80оС в течение 5-25 мин до полного растворения серы с образованием полисульфидов натрия. Полученный таким образом концентрированный водный раствор полисульфидов натрия отводят по линии 36 в товарную емкость и используют затем по назначению в качестве полисульфидного раствора, например, для получения тиосульфата натрия, полисульфидных каучуков, при очистке коксового газа от НСN, флотации руд и т.д.

При необходимости из полученного полисульфидного раствора охлаждением и кристаллизацией выделяют в качестве целевого продукта кристаллические полисульфиды натрия, а маточный раствор возвращают в реактор с мешалкой 34 на смешивание с упаренным раствором из выпарного аппарата 30 и растворение новой порции элементарной серы.

П р и м е р 1. Очистке от диоксида углерода и сероводорода подвергают пирогаз, получаемый на установке этиленового производства ЭП-300, следующего состава, мас.%: CH4 15,26; C2H6 8,65; C2H4 29,73; C3H8 0,78; C3H6 20,92; C2H2 0,35; C3H4 0,13; ΣC4 15,02; ΣC5+в 7,50; Н21,56; СО2 0,08; Н2S 0,02.

Очистку пирогаза в количестве 95 т/ч проводят при 44оС, давлении 16 кг. с/см2 в тарельчатом абсорбере с использованием в качестве абсорбента 14%-ного водного раствора гидроксида натрия в количестве 1,5 т/ч.

В процессе щелочной очистки получают очищенный пирогаз с содержанием диоксида углерода 0,001 мас.% и следовых количеств (0,00001 мас.%) сероводорода. При этом степени очистки пирогаза от диоксида углерода и сероводорода составляют соответственно 98,75 и 99,95%.

После щелочной очистки пирогаза от диоксида углерода и сероводорода получают отработанный водный раствор гидроксида натрия следующего состава:

Общая щелочность, г/л (в пересчете на NaOH) 153,8

Cвободная щелочь, г/л (в пересчете на NaOH) 70,0

Содержание карбоната

натрия, г/л (в пересчете на

NaOH ) 60,4

Содержание сульфидов натрия,

г/л (в пересчете на сульфидную серу) 14,0

Содержание эфирораство-

римых органических соеди- нений, мг/л 338,2

Содержание взвешенных веществ, мг/л 232,0

Плотность раствора при 20оС, г/см3 1,171 Величина показателя рН 13,8

200 мл отработанного водного раствора гидроксида натрия вышеуказанного состава обрабатывают с ароматическим растворителем в объемном соотношении 1: 1,5. При этом в качестве растворителя используют фракцию ароматических углеводородов С7-С9 с температурой кипения 110-169оС и плотностью 0,866 г/см3. Обработку проводят при 40оС в течение 5 мин при интенсивном перемешивании в механической мешалке. По окончании перемешивания смесь отстаивают в делительной воронке в течение 30 мин, после чего водную фазу отработанного раствора гидроксида натрия отделяют от углеводородной фазы. После экстракционной обработки фракцией ароматических углеводородов содержание эфирорастворимых органических веществ в отработанном растворе гидроксида натрия составляет 35,6 мг/л, а взвешенных веществ 49,5 мг/л.

Очищенный от органических веществ (полимеров) отработанный водный раствор гидроксида натрия охлаждают при встряхивании до 5оС и при этой температуре выдерживают в течение 1 ч, после чего выпавший осадок карбоната натрия отделяют от маточного раствора на воронке Бюхнера, присоединенной к водоструйному насосу, промывают концентрированным (20%-ным) водным раствором гидроксида натрия при 5оС в объемном соотношении к осадку 1:1. При этом получают твердую фазу с выходом 21,9 мас.%, содержанием основного вещества 97,0 мас.%, сульфидной серы 0,0002 мас.%, и маточный раствор следующего состава: содержание общей щелочи 112,8 г/л NaOH, свободной щелочи 47,2 г/л NaOH, карбоната натрия 38,4 г/л NaOH и сульфидной серы 13,9 г/л. Полученный промывочный раствор имеет следующий состав: содержание общей щелочи 256,0 г/л NaOH, свободный щелочи 231,8 г/л, карбоната натрия 24,2 г/л NaOH и сульфидной серы 0,065 г/л.

Полученный маточный раствор и часть (20%) полученного промывочного раствора вышеуказанных составов подогревают до 50оС и возвращают на абсорбцию. Сбрасываемую часть (35%) маточного раствора загружают в вакуум-перегонную колбу, и раствор выпаривают под вакуумом при 80оС до достижения общей щелочности 200 г/л в пересчете на гидроксид натрия. Состав полученного упаренного раствора (в пересчете на Na2O) приведен в табл.1. Здесь же для сравнения приведены технические требования на сернистый каустик по ТУ 38.103615-87, используемый в целлюлозно-бумажной промышленности для производства сульфатной целлюлозы.

Для получения полисульфидов натрия полученный упаренный раствор вышеуказанного состава заливают в термостатированную реакционную колбу, снабженную механической мешалкой. Затем в колбу загружают молотую элементарную серу (фракция 0,5-1,0 мм) по ГОСТ 127-76 в количестве 1-3 моль на моль гидроксида и сульфида натрия, содержащихся в упаренном растворе, и реакционную смесь (суспензию) перемешивают при 50-80оС до полного растворения элементарной серы, определяют время реакции образования полисульфидов натрия.

Результаты экспериментов приведены в табл.2.

П р и м е р 2. Состав пирогаза, условия его очистки водным раствором гидроксида натрия, состав полученного отработанного раствора гидроксида натрия, условия его экстракционной обработки фракцией ароматических углеводородов аналогичны приведенным в примере 1.

Очищенный от органических веществ отработанный водный раствор гидроксида натрия охлаждают до 0,5оС и при этой температуре выдерживают в течение 1 ч, после чего выпавший осадок карбоната натрия отделяют от маточного раствора на воронке Бюхнера, присоединенный к водоструйному насосу. Полученный осадок карбоната натрия промывают при 0,5оС и объемном соотношении к осадку 1:1 концентрированным (20%-ным) водным раствором гидроксида натрия, в качестве которого используют остаточный (80%) промывочный раствор с добавкой свежего 20%-ного раствора гидроксида натрия, т.е. с повторным использованием холодного промывочного раствора, полученного в примере 1. При этом получают твердую фазу с выходом 49,5 мас.% ; содержанием карбоната натрия 96,7 мас. % , сульфидной серы 0,00036 мас.%, и маточный раствор следующего состава: содержание общей щелочи 98,7 г/л NaOH, свободной щелочи 48,9 г/л NaOH, карбоната натрия 22,8 г/л NaOH и сульфидной серы 13,8 г/л. Полученный промывочный раствор имеет следующий состав: cодержание общей щелочи 255,8 г/л NaOH, свободной щелочи 231,8 г/л NaOH, карбоната натрия 23,8 г/л NaOH и сульфидной серы 0,103 г/л.

Полученный маточный раствор и часть (60%) полученного промывочного раствора вышеуказанных составов подогревают до 60оС и возвращают на абсорбцию. Сбрасываемую часть (30%) маточного раствора вышеуказанного состава загружают в вакуум-перегонную колбу и раствор выпаривают под вакуумом при 80оС до достижения общей щелочности 320 г/л в пересчете на гидроксид натрия. Затем упаренный раствор заливают в термостатированную реакционную колбу по примеру 1 и загружают молотую элементарную серу (фракция 0,5-1,0 мм) по ГОСТ 127-76 в количестве 1-3 моль на моль гидроксида и сульфида натрия, содержащихся в упаренном растворе. Затем реакционную смесь (суспензию) перемешивают при 50-80оС до полного растворения элементарной серы, определяя при этом время полного растворения введенной серы, т.е. время реакции образования полисульфидов натрия.

Результаты экспериментов приведены в табл. 3.

Из приведенных в примерах 1, 2 и табл. 1-3 данных видно, что предлагаемый способ в сравнении с известным позволяет практически полностью исключить сброс образующегося отработанного сернисто-щелочного раствора в канализацию и получить утилизируемые товарные продукты - полисульфиды натрия при сохранении степени очистки пирогаза от кислых компонентов на высоком уровне, а также повысить выход карбоната натрия (с 14,2-38,6% по прототипу до 21,9-49,5% по предлагаемому способу) и снизить энергозатраты на его выделение и за счет этого получить значительный технико-экономический и экологический эффекты.

Изобретение относится к способам очистки пирогаза от CO2 и H2S. Способ очистки пирогаза включает абсорбцию дикосида углерода и сероводорода водным раствором гидроксида натрия при повышенной температуре, экстрактивную обработку отработанного раствора фракцией ароматических углеводородов, отделение отстаиванием водной фазы гидроксида натрия, охлаждение ее до 0,5-5,0°С с кристаллизацией карбоната натрия, отделение осадка карбоната натрия от маточного раствора, промывку его концентрированным раствором гидроксида натрия при 0,5-5°С, подогрев до 40-80°С и возврат части промывочного и маточного растворов на абсорбцию, возврат оставшейся части холодного промывочного раствора в количестве 40-80% на промывку осадка карбоната натрия, выпаривание сбрасываемой части маточного раствора до достижения общей щелочности 200-320 г/л в пересчете на гидроксид натрия, добавление в упаренный маточный раствор элементарной серы и перемешивание суспензии до полного растворения элементарной серы сбрасыванием полисульфидов натрия. При этом элементарную серу вводят в количестве 1-3 моль на моль гидроксида и сульфида натрия и растворение ее ведут при 50-80°С. Способ позволяет практически полностью исключить сброс отработанного сернисто-щелочного раствора и получить товарные продукты - карбонат и полисульфиды натрия. 2 з.п. ф-лы, 3 табл., 1 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР N 1769933, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1992-04-28—Подача