Изобретение относится к области абсорбционной очистки газов от кислых компонентов и может быть использовано в химической, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Известен способ очистки пирогаза от диоксида углерода и сероводорода путем абсорбции водными растворами гидроксида натрия при повышенной температуре (40-80оС) со сбросом образующегося отработанного сернисто-щелочного раствора в канализацию.

Известен также способ очистки пирогаза от диоксида углерода и сероводорода, включающий абсорбцию водным раствором гидроксида натрия при повышенной температуре, обработку отработанного сернисто-щелочного раствора фракцией ароматических углеводородов (или пироконденсатом), отделение отстаиванием углеводородного слоя для последующей утилизации фракционированием и сброс очищенной от органических загрязнений отработанного сернисто-щелочного раствора в канализацию.

Основными недостатками указанных способов являются большой расход на очистку гидроксида натрия, безвозвратные потери ценных химических компонентов - карбоната, сульфида, гидроксида натрия, и образование большого количества сбрасываемых токсичных сернисто-щелочных стоков, требующих последующего обезвреживания.

По технической сущности и достигаемому результату наиболее близким к предлагаемому является способ очистки пирогаза от диоксида углерода и сероводорода, включающий абсорбцию водным раствором гидроксида натрия при повышенной температуре (44оС), обработку отработанного раствора гидроксида натрия фракцией ароматических углеводородов (пироконденсатом), отделение отстаиванием водной фазы гидроксида натрия, охлаждение ее до температуры 1-10оС с кристаллизацией карбоната натрия, отделение осадка карбоната натрия от маточного раствора, промывку его концентрированным (20-30%-ным) раствором гидроксида натрия в соотношении (0,2-1):1 при 1-10оС, смешение промывочного раствора с частью маточного раствора и возврат его на абсорбцию и сброс части (избытка) маточного раствора в канализацию для последующего его обезвреживания от сульфидов натрия окислением их до сульфатов натрия.

Указанный способ обеспечивает снижение расхода гидроксида натрия (до 30% ) на очистку пирогаза, получение карбоната натрия в качестве товарного продукта (с выходом до 38,6 мас.% и уменьшение количества сбрасываемых сернисто-щелочных стоков.

Однако указанный способ не обеспечивает утилизацию сульфидов и гидроксида натрия, содержащихся в составе сбрасываемого сернисто-щелочного стока, а предусматривает лишь обезвреживание его каталитическим окислением токсичных сульфидов натрия кислородом воздуха до менее токсичных сульфата и тиосульфата натрия.

Обезвреживание сбрасываемого сернисто-щелочного стока методом окисления требует также значительных энергетических затрат (пара, электроэнергии, сжатого воздуха) и расхода кислоты на нейтрализацию окисленного щелочного раствора с величиной от рН 13-14 до рН 7-8,5, а также не снижает общее солесодержание в сбрасываемом окисленном стоке.

Кроме того, указанный способ очистки предусматривает возврат части охлажденного маточного раствора с температурой 1-10оС на абсорбцию без предварительного подогрева до температуры очистки пирогаза (до 40-80оС), что может привести к конденсации и накоплению тяжелых углеводородов в абсорбере и ухудшению очистки пирогаза, в особенности, от сероокиси углерода.

Целью изобретения является сокращение количества сернисто-щелочных стоков и получение сульфидов натрия в качестве утилизируемого товарного продукта.

Согласно изобретению, поставленная цель достигается описываемым способом очистки пирогаза от диоксида углерода и сероводорода, включающим абсорбцию водным раствором гидроксида натрия при повышенной температуре, обработку отработанного раствора фракцией ароматических углеводородов, отделение отстаиванием водной фазы гидроксида натрия, охлаждение ее до температуры 1-10оС с кристаллизацией карбоната натрия, отделение осадка карбоната натрия от маточного раствора, промывку его концентрированным раствором гидроксида натрия при температуре 1-10оС и возврат части маточного раствора на абсорбцию, в котором полученный маточный раствор перед возвратом на абсорбцию подогревают до температуры 40-80оС, сбрасываемую часть маточного раствора смешивают с концентрированным промывочным раствором гидроксида натрия, смешанный раствор гидроксида натрия продувают концентрированным сероводородсодержащим газом до степени насыщения сероводородом 0,3-0,5 моль на 1 моль гидроксида натрия, в полученный раствор вводят элементарную серу в количестве 1-3 моль на 1 моль сульфида натрия и перемешивают до полного растворения серы с образованием полисульфидов натрия.

При этом растворение элементарной серы ведут при 40-80оС.

Отличительными признаками предлагаемого способа являются смешение сбрасываемой части подогретого маточного раствора с концентрированным промывочным раствором гидроксида натрия, обработка смешанного раствора гидроксида натрия концентрированным сероводородсодержащим газом до степени насыщения 0,3-0,5 моль на 1 моль гидроксида натрия, добавление в полученный раствор элементарной серы в количестве 1-3 моль на 1 моль сульфида натрия и перемешивание раствора при 40-80оС до полного растворения серы с образованием полисульфидов натрия.

Указанные отличительные признаки предлагаемого способа определяют его новизну и существенные отличия, в сравнении с известным уровнем техники в области очистки пирогаза от кислых компонентов щелочными растворами, так как указанные выше приемы обработки образующихся сернисто-щелочных растворов в литературе не описаны и позволяют значительно сократить количество сбрасываемых сернисто-щелочных стоков и получить сульфид и/или полисульфиды натрия, пригодные для использования в народном хозяйстве.

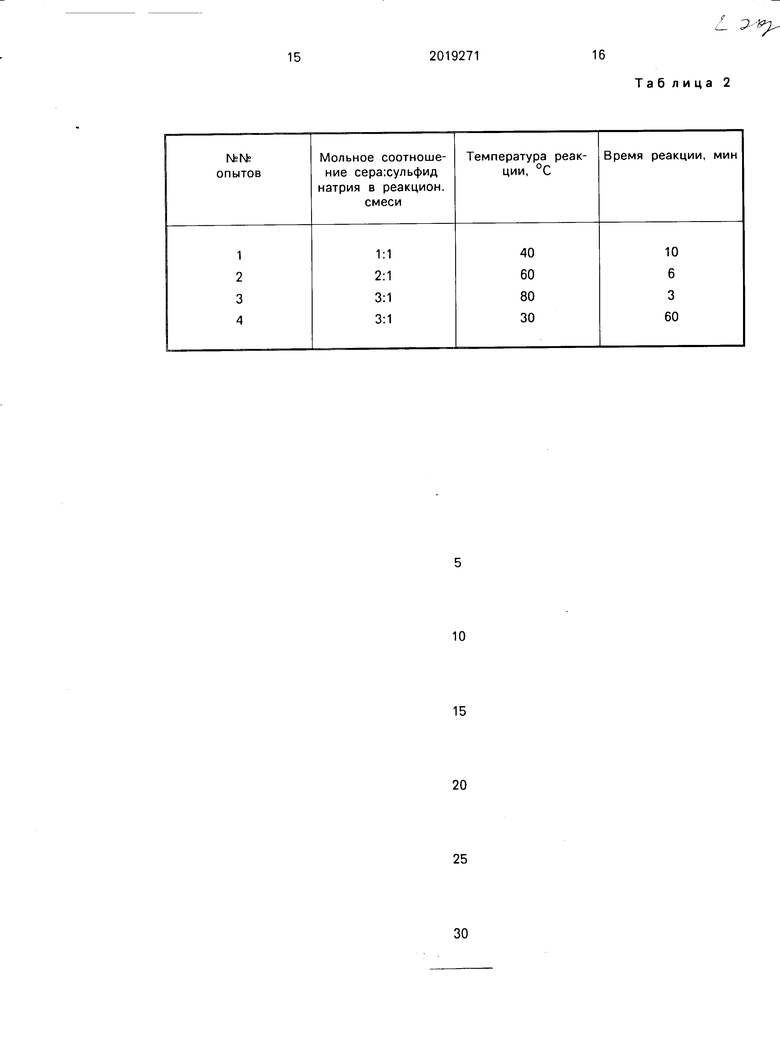

Приведенный выше температурный интервал растворения вводимой элементарной серы (40-80оС) является оптимальным, так как при температуре ниже 40оС существенно снижается скорость реакции взаимодействия элементарной серы с водным раствором сульфида и гидроксида натрия с образованием полисульфидов натрия и значительно увеличивается время перемешивания раствора, т.е. время реакции (см. табл. 2). Повышение температуры реакции выше 80оС нецелесообразно ввиду увеличения энергетических затрат на нагрев раствора и степени коррозии оборудования, особенно коррозионного растрескивания металла в реакционной среде - сульфидно-щелочных растворах.

Предлагаемый предел насыщения смешанного раствора гидроксида натрия сероводородом (0,3-0,5 моль на 1 моль) также является оптимальным, так как при степени насыщения менее 0,3 моль сероводорода на 1 моль гидроксида натрия не достигается требуемая концентрация сульфида натрия в получаемом сульфидном растворе, а также существенно увеличивается расход элементарной серы на последующей стадии получения полисульфидов натрия растворением серы в сульфидном растворе. Кроме того, в соответствии с требованиями технических условий ТУ 38.103615-87, сернистый каустик, используемый в целлюлозно-бумажной промышленности, должен содержать свободный гидроксид натрия в количестве не менее 5 г/л (в пересчете на Na2O) для исключения выделения сероводорода из раствора при его транспортировке, хранении и использовании. Указанная степень насыщения смешанного раствора сероводородом обеспечивает получение целевого продукта, соответствующего требованиям ТУ 38.103615-87 как по содержанию свободной щелочи, так и сульфида натрия. Повышение степени насыщения выше 0,5 моль сероводорода на 1 моль гидроксида натрия нецелесообразно из-за возможного образования гидросульфида натрия и выделения сероводорода из раствора на последующей стадии растворения элементарной серы при нагревании за счет гидролиза гидросульфида по обратимой реакции:

2NaHS → Na2S+H2S.

Предлагаемый предел добавляемой элементарной серы (1-3 моль/моль) также является необходимым и связан со стехиометрией протекающих реакций образования полисульфидов натрия:

Na2S + S → Na2S2

Na2S2+S → Na2S3

Na2S3+S → Na2S4

В соответствии со стехиометрией указанных реакций при добавлении и растворении 1, 2 и 3 моль элементарной серы в качестве целевых продуктов получают соответственно ди-, три- и тетрасульфиды натрия (или их смеси). Дальнейшее увеличение вводимой серы в количестве до 4 моль на 1 моль сульфида натрия позволяет получить пентасульфид натрия, однако, он является неустойчивым соединением и гидролизуется с образованием побочных продуктов, в частности токсичного сероводорода:

2Na2S5+6H2O → 2Na2S2O3+6H2S.

В связи с этим увеличение количества вводимой серы более 3 моль/моль нецелесообразно.

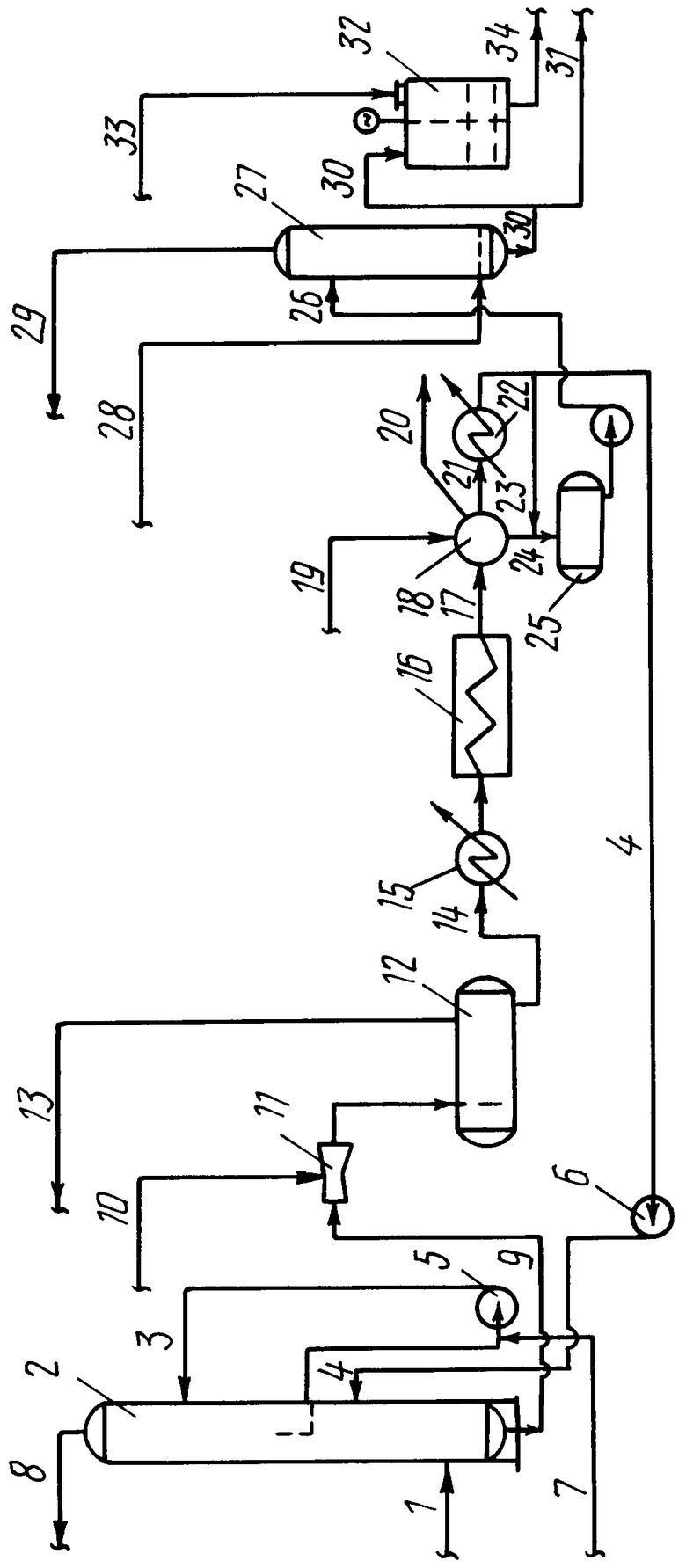

Сущность предлагаемого способа поясняется принципиальной схемой, представленной на чертеже, и примерами его осуществления.

Схема содержит следующие основные аппараты: абсорбер, смеситель, отстойник, холодильник, кристаллизатор, центрифугу, теплообменник, скруббер, реактор с мешалкой и насосы для щелочных растворов.

Исходный пирогаз по линии 1 направляют в тарельчатый абсорбер 2, куда по линиям 3 и 4 подают соответственно циpкулирующий и маточный водные растворы гидроксида натрия. При этом для предотвращения конденсации тяжелых углеводородов и накопления их в кубе абсорбера 2 возвращаемый маточный раствор предварительно подогревают до 40-80оС в теплообменнике 22. По мере снижения концентрации свободной щелочи в циркулирующий раствоp по линии 7 вводят свежий (20%-ный) водный раствор гидроксида натрия.

Очищенный от диоксида углерода и сероводорода пирогаз по линии 8 отводят на переработку. Отводимый по линии 9 отработанный водный раствор гидроксида натрия отмывают от полимеров и тяжелых углеводородов обработкой в смесителе 11 фракций ароматических углеводородов, подаваемой по линии 10, отделяют отстаиванием от насыщенного растворителя в отстойнике 12. Насыщенный ароматический растворитель с верха отстойника 12 по линии 13 подают на переработку фракционированием и отрегенерированный растворитель по линии 10 возвращают в смеситель 11.

Отмытую водную фазу с низа отстойника 12 по линии 14 подают в холодильник 15 и после охлаждения до 1-10оС направляют в кристаллизатор 16, где из охлажденного раствора выпадает осадок - кристаллы карбоната натрия. Полученную в кристаллизаторе 16 суспензию по линии 17 направляют на центрифугу 18, где осадок карбоната натрия отделяют от маточного раствора при 1-10оС, промывают при той же температуре охлажденным водным раствором гидроксида натрия с концентрацией 20-30 мас.%, подаваемым по линии 19. Отделенный осадок карбоната натрия выводят из центрифуги по линии 20 и направляют ленточным транспортером в узел затаривания и далее на склад готовой продукции.

Полученный маточный раствор по линии 21 направляют в теплообменник 22, где маточный раствор подогревают до 40-80оС и основную часть (до 70%) подогретого маточного раствора по линии 4 насосом 6 возвращают в абсорбер 2. При этом для предотвращения конденсации и накопления тяжелых углеводородов конкретную температуру подогрева маточного раствора в теплообменнике 22 поддерживают с таким расчетом, чтобы температура подаваемого в абсорбер 2 маточного раствора была на 3-5оС выше температуры исходного пирогаза, поступающего в абсорбер 2 по линии 1. В случае присутствия в составе исходного пирогаза сероокиси углерода, т.е. при пиролизе высокосернистого сырья, температуру подогрева маточного раствора в теплообменнике 22 повышают до 60-80оС для увеличения скорости его гидролиза и повышения степени очистки пирогаза от сероокиси углерода.

Оставшуюся часть (избыток) подогретого маточного раствора, отводимую по линии 23, смешивают с образующимся концентрированным промывочным раствором гидроксида натрия и по линии 24 направляют в емкость-накопитель 25. При смешении подогретого маточного раствора с концентрированным промывочным раствором гидроксида натрия и при перемешивании раствора в емкости 25 происходит образование дополнительного количества сульфида натрия из гидросульфида натрия, содержащегося в маточном растворе, по реакции

NaHS + NaOH → Na2S + H2O.

Полученный смешанный раствор гидроксида натрия из емкости 25 по линии 26 подают в скруббер 27 и продувают концентрированным сероводородсодержащим газом до степени насыщения оставшейся части (избытка) гидроксида натрия 0,3-0,5 моль сероводорода на 1 моль гидроксида натрия.

Концентрированный сероводородсодержащий газ на продувку раствора подают по линии 28 в кубовую часть скруббера 27 через распределитель газа, представляющий собой перфoрированный трубчатый коллектор. При этом в качестве концентрированного сероводородсодержащего газа используют отводящий сероводород с установки аминовой очистки (МЭА-очистки) нефтезаводских газов от сероводорода (газы регенерации насыщенного раствора моноэтаноламина) или же высокосернистый циркулирующий водородсодержащий газ с установок гидроочистки нефтяных дистиллятов (бензиновой, керосиновой, дизельной фракций), которые практически не имеют в своем составе диоксида углерода и тяжелых углеводородов, в результате чего исключается образование карбонатов натрия и конденсация тяжелых углеводородов, загрязняющих получаемые целевые продукты. Использованный сероводородсодержащий газ по линии 29 отводят в технологическую печь на сжигание (или на факел) или же направляют на установку гидроочистки (на смешение с циркулирующим водородсодержащим газом).

Выходящий по линии 30 полученный водный раствор сульфида натрия по линии 31 направляют в товарную емкость и используют затем по назначению, например в целлюлозно-бумажной промышленности в качестве сернистого каустика по ТУ 38.103615-87 (см. табл. 1).

Для получения в качестве товарного продукта полисульфидов натрия выходящий по линии 30 полученный в скруббере 27 водный раствор сульфида натрия подают в реактор с мешалкой 32 и в него по линии 33 вводят молотую (или гранулированную) элементарную серу (по ГОСТу 127-76) в количестве 1-3 моль на 1 моль сульфида натрия и суспензию перемешивают при 40-80оС в течение 5-10 мин до полного растворения серы с образованием полисульфидов натрия.

Полученный таким образом водный раствор полисульфидов натрия отводят по линии 34 в товарную емкость и используют затем по назначению, в качестве полисульфидного раствора, например, для получения тиосульфата натрия, полисульфидных каучуков, при флотации руд, очистке коксового газа от цианистого водорода, в кожевенной промышленности и т.д.

П р и м е р 1. Очистке от диоксида углерода и сероводорода подвергают пирогаз, получаемый на установке этиленового производства ЭП-300, следующего состава, мас. % : СН4 15,26; С2Н6 8,65; С2Н4 29,73; С3Н8 0,78; С3Н6 20,92; С2Н2 0,35; С3Н4 0,13; Σ С4 15,02; Σ С5+в 7,50; Н21,56; СО2 0,08; Н2S 0,02. Очистку пирогаза в количестве 95 т/ч проводят при температуре 44оС, давлении 16 кгс/см2 в тарельчатом абсорбере с использованием в качестве абсорбента 14% -ного водного раствора гидроксида натрия в количестве 1,5 т/ч. В процессе щелочной очистки получают очищенный пирогаз с содержанием диоксида углерода 0,001 мас.% и следовых количеств (0,00001 мас.%) сероводорода. При этом степень очистки пирогаза от диоксида углерода и сероводорода составляют соответственно 98,75 и 99,95%. После щелочной очистки пирогаза от диоксида углерода и сероводорода получают отработанный водный раствор гидроксида натрия следующего состава: Общая щелочность, г/л (в пересчете на NaOH) 153,8 Свободная щелочь, г/л (в пересчете на NaOH) 70,0 Содержание карбоната натрия, г/л (в пересчете на NaOH) 60,4 Содержание сульфидов натрия, г/л (в пересчете на сульфидную серу) 14,0 Содержание эфирорастворимых органических соединений, мг/л 338,2 Содержание взвешенных веществ, мг/л 232,0 Плотность раствора при 20оС, г/см3 1,171 Величина показателя рН 13,8

200 мл отработанного водного раствора гидроксида натрия вышеуказанного состава обрабатывают с ароматическим растворителем в объемном соотношении 1: 0,5. При этом в качестве растворителя используют фракцию ароматических углеводородов С7-С9 с т.кип. 110-169оС и плотностью 0,866 г/см3. Обработку проводят при 40оС в течение 5 мин при интенсивном перемешивании в механической мешалке. По окончании перемешивания смесь отстаивают в делительной воронке в течение 30 мин, после чего водную фазу отработанного раствора гидроксида натрия отделяют от углеводородной фазы. После экстракционной обработки фракцией ароматических углеводородов содержание эфирорастворимых органических веществ натрия составляет 68,5 мг/л, а взвешенных веществ - 65,0 мг/л. Очищенный от органических веществ отработанный водный раствор гидроксида натрия охлаждают при встряхивании до 10оС и при этой температуре выдерживают в течение 1 ч, после чего выпавший осадок карбоната натрия отделяют от маточного раствора на воронке Бюхнера, присоединенной к водоструйному насосу, промывают концентрированным (30%-ным) водным раствором гидроксида натрия при температуре 10оС в объемном соотношении к осадку 1:1. При этом получают твердую фазу с выходом 15,1 мас.%, содержанием карбоната натрия 97,5 мас. % , сульфидной серы - 0,0001 мас.% и маточный раствор следующего состава, г/л: содержание общей щелочи 131,2 NaOH, свободной щелочи - 48,0, карбоната натрия - 49,9 NaOH и сульфидной серы 13,9. Полученный промывочный раствор имеет следующий состав, г/л: содержание общей щелочи 440,0 NaOH, свободной щелочи - 423,9, карбоната натрия - 9,6 NaOH и сульфидной серы - 0,067.

Полученный маточный раствор вышеуказанного состава подогревают до температуры 60оС и возвращают на абсорбцию, а сбрасываемую (1/3) часть его смешивают с промывочным раствором вышеприведенного состава, и смешанный раствор перемешивают в течение 3 мин 50 мл полученного смешанного раствора гидроксида натрия загружают в стеклянный насадочный скруббер (D=30 мм, H= 250 мм) и при температуре 50оС, атмосферном давлении пропускают сероводородсодержащий газ с объемной скоростью 100 ч-1 до достижения степени насыщения раствора сероводородом 0,3 моль на 1 моль гидроксида натрия. Степень поглощения сероводорода раствором контролируют путем пропускания отходящего из скруббера газа через склянку Дрекселя с 10%-ным водным раствором хлористого кадмия, отсутствие желтой окраски которого показывает полное поглощение пропускаемого сероводорода раствором гидроксида натрия в скруббере. При этом в качестве сероводородсодержащего газа для продувки раствора используют концентрированный сероводородсодержащий кислый газ, отходящий с установки МЭА-очистки нефтезаводских газов, следующего состава, мас.%: сероводород 93,6, диоксид углерода 3,0 и углеводороды С1-С3 3,4. Степень насыщения раствора сероводородом контролируют анализом раствора гидроксида натрия на содержание сульфидной серы методом потенциометрического титрования на приборе рН-340. Состав полученного насыщенного (сульфидного) раствора приведен в табл. 1.

П р и м е р 2. Состав пирогаза, условия его очистки водным раствором гидроксида натрия, состав полученного отработанного раствора гидроксида натрия, условия его экстракционной обработки фракцией ароматических углеводородов, охлаждения, кристаллизации и отделения осадка карбоната натрия, промывки осадка концентрированным раствором гидроксида натрия, составы полученных при этом карбоната натрия, маточного и промывочного растворов аналогичны приведенным в примере 1.

Полученный маточный раствор по примеру 1 подогревают до 50оС и возвращают на абсорбцию, а сбрасываемую (1/4) часть его смешивают с промывочным раствором, и смешанный раствор перемешивают в течение 5 мин. 50 мл смешанного раствора гидроксида натрия загружают в скруббер по примеру 1 и при температуре 40оС, атмосферном давлении пропускают концентрированный сероводородсодержащий газ с объемной скоростью 100 ч-1до достижения степени насыщения 0,48 моль сероводорода на 1 моль гидроксида натрия. Состав полученного насыщенного (сульфидного) раствора приведен в табл. 1. Здесь же для сравнения приведены технические требования на сернистый каустик по ТУ 38.103615-87, используемый в целлюлозно-бумажной промышленности для производства сульфатной целлюлозы.

П р и м е р 3. Состав пирогаза, условия его очистки водным раствором гидроксида натрия, состав полученного отработанного раствора гидроксида натрия, условия его экстракционной обработки фракцией ароматических углеводородов аналогичны приведенным в примере 1.

Очищенный от органических веществ отработанный водный раствор гидроксида натрия охлаждают до 1оС и при этой температуре выдерживают в течение 1 ч, после чего выпавший осадок карбоната натрия отделяют от маточного раствора на воронке Бюхнера, присоединенной к водоструйному насосу, промывают концентрированным (30%-ным) водным раствором гидроксида натрия при 1оС в объемном соотношении к осадку 0,5:1. При этом получают твердую фазу с выходом 38,5 мас.% содержанием карбоната натрия 96,7%, сульфидной серы 0,0003 мас. % и маточный раствор следующего состава, г/л: общая щелочь 101,0 NaOН, свободная щелочь 44,8, карбонат натрия 25,7 NaOH и сульфидная сера 13,8. Полученный промывочный раствор имеет следующий состав: содержание общей щелочи 439,6 г/л NaOH, свободной щелочи 424,6 г/л, карбоната натрия 8,6 г/ NaOH и сульфидной серы 0,065 г/л.

Полученный маточный раствор вышеуказанного состава подогревают до 80оС и возвращают на абсорбцию, а сбрасываемую (1/4) часть его смешивают с полученным промывочным раствором, и смешанный раствор перемешивают в течение 3 мин. 50 мл полученного смешанного раствора гидроксида натрия заливают в скруббер по примеру 1 и при температуре 60оС, атмосферном давлении пропускают с объемной скоростью 100 ч-1 концентрированный сероводородсодержащий газ по примеру 1 до степени насыщения 0,5 моль сероводорода на 1 моль гидроксида натрия. При этом получают насыщенный (сульфидный) раствор следующего состава, г/л: общая щелочь 179,1 NaOH, свободная щелочь 0,3 г/л, карбонат натрия 21,8 NaOH и сульфид натрия 154,9 Na2S.

Полученный насыщенный (сульфидный) раствор вышеуказанного состава заливают в термостатированную реакционную колбу, снабженную механической мешалкой, затем в колбу загружают молотую элементарную серу (фракция 0,5-1,0 мм) по ГОСТу 127-76 в количестве 1-3 моль на 1 моль сульфида натрия и реакционную смесь перемешивают при 40-80оС до полного растворения серы, определяя при этом время полного растворения серы, т.е. время реакции образования полисульфидов натрия. Результаты экспериментов по изучению влияния температуры на время реакции приведены в табл. 2.

Из приведенных в примерах 1-3 и табл. 1 и 2 данных видно, что предлагаемый способ, в сравнении с известным, позволяет практически полностью исключить сброс образующегося отработанного сернисто-щелочного раствора в канализацию и получить утилизируемые товарные продукты - сульфид и/или полисульфиды натрия при сохранении степени очистки пирогаза от кислых компонентов на высоком уровне.

Таким образом, проведение процесса предлагаемым способом позволяет практически полностью утилизировать образующийся отработанный сернисто-щелочной раствор с получением карбоната, сульфида и/или полисульфидов натрия при сохранении высокой степени очистки пирогаза от кислых компонентов, и получить значительный технико-экономический и экологический эффект за счет уменьшения затрат на обезвреживание стоков, реализации получаемых продуктов и уменьшения загрязнения водоемов токсичными сернисто-щелочными стоками.

Изобретение относится к области абсорбционной очистки газов от кислых компонентов и может быть использовано в химической, нефтеперерабатывающей и нефтехимической отраслях промышленности. Способ очистки пирогаза включает абсорбцию диоксида углерода и сероводорода водным раствором гидроксида натрия при повышенной температуре, обработку отработанного раствора фракцией ароматических углеводородов, отделение отстаиванием водной фазы гидроксида натрия, охлаждение ее до температуры 1 - 10°С с кристаллизацией карбоната натрия, отделение осадка карбоната натрия от маточного раствора, промывку его концентрированным раствором гидроксида натрия при 1 - 10°С, подогрев маточного раствора до 40 - 80°С и возврат части подогретого маточного раствора на абсорбцию, смешение сбрасываемой части маточного раствора с концентрированным промывочным раствором гидроксида натрия, продувку смешанного раствора гидроксида натрия концентрированным сероводородсодержащим газом до степени насыщения сероводородом 0,3 - 0,5 моль на 1 моль гидроксида натрия, добавление в полученный насыщенный раствор элементарной серы и перемешивание суспензии до полного растворения элементарной серы с образованием полисульфидов натрия. При этом элементарную серу вводят в количестве 1 - 3 моль на 1 моль сульфида натрия и растворение ее ведут при 40 - 80°С. Способ позволяет практически полностью исключить сброс отработанного сернисто-щелочного раствора в канализацию и получить утилизируемые товарные продукты - карбонат, сульфид и/или полисульфиды натрия, при сохранении степени очистки пирогаза от кислых компонентов на высоком уровне. 2 з.п. ф-лы, 1 ил., 2 табл.

| Авторское свидетельство СССР N 1769933, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-09-15—Публикация

1992-04-28—Подача