Изобретение относится к способам получения сорбентов на основе пористых материалов (опока, кизельгур, диатомит, сланцевая зола, активный уголь и др.) и может быть использовано для очистки промышленных и бытовых стоков от ионов тяжелых металлов, фенолов, хлорамина Б, ПАВ и др. с последующей регенерацией отработанного сорбента.

Известен способ получения сорбента из природного минерального сырья - из глинистого материла. Материал измельчают, обрабатывают при нагревании серной или соляной кислотой, добавляют фосфорную кислоту до соотношения Р2O5 (FeAl2)O3 в гидрогеле (0,7-1,0):1, пульпу нейтрализуют раствором аммиака, осадок промывают и сушат [1].

Недостатком способа является использование в технологии агрессивных компонентов, длительность процесса, повы- шенная экологическая опасность.

Известен также способ получения композиционного сорбента, в котором последовательно обрабатывают цеолитизи- рованный туф растворами соли двухвалентного марганца в присутствии окислителя в щелочной среде [2].

Недостатками данного способа является повышенная экологическая опасность при работе с щелочами и пероксидом водорода. Кроме того, способ осуществим только на специфическом сырье - цеолитизированном туфе - материале вулканического происхождения, который встречается только в определенных регионах и в силу повышенной твердости трудно подается обработке и, следовательно, требует дополнительных затрат.

Известен также способ - метод получения сорбента на кизельгуре. Существо способа заключается в измельчении и обработке серосодержащими соединениями с высокой окислительной активностью (H2SO4, H2SO5, H2S2O6, H2Р2O7) полученного гомогенизированного сырья. Способ эффективен только при термообработке [3].

Недостатком способа является повышенная экологическая опасность при проведении способа с применением сильных кислот.

Известен сорбент на основе активированного угля, модифицированного нитратами меди, алюминия, железа

Углеродный сорбент готовят, пропитывая активированный уголь смесью водных растворов солей железа 3-10 мас.%, меди 3-6 мас.% и алюминия 3-12 мас.% . Затем уголь высушивают в токе горячего воздуха при 150-170оС, обрабатывают 10-20%-ным раствором аммиака или карбоната аммония и прогревают на воздухе при 230-250оС [4].

Недостатком способа является высокая стоимость активированного угля, длительность процесса.

Известен также способ получения адсорбента на основе диатомитовых земель при пропитке их серой в дисульфиде углерода или водным раствором сульфата железа (II) при температуре от 100о до 400оС [5].

Недостатками способа являются узкая направленность адсорбента и экологическая опасность при проведении способа.

Задачей изобретения является расширение ассортимента сорбентов при упрощении способа их получения.

Сущность изобретения заключается в том, что в способе получения сорбента на основе пористого силикатного носителя, включающем дробление носителя, сушку, насыщение раствором модифицирующего реагента, термообработку, насыщение носителя проводят одним и модификаторов: сульфатами алюминия, или железа, или аммония, перманганатом калия или их комбинацией. Кроме того, термообработку осуществляют при температуре разложения выбранного модификатора.

Одним из вариантов заявляемого способа является его осуществление при насыщении модификатором, концентрация раствора которого 1-10% по массе.

Способ осуществляют следующим образом.

Минеральному сырью различного происхождения (опока, кизельгур, диатомит, сланевая зола и др.) придают форму гранул либо дроблением и рассевом до нужного размера, либо формированием из порошка.

Полученное гранулированное сырье прокаливают в течение 20-30 мин при температуре красного каления, модифицируют различными солями (Al2(SO4)5, Fe2(SO4)3, NH4Fe(SO4)2, KMnO4), которые разлагают в порах минерального материала и превращают в сорбирующий агент. При использовании соли металла, восстанавливающейся при комнатной температуре (KMnO4), термическую доводку сорбента осуществляют при 200оС.

П р и м е р ы 1-6. Природный материал (пример 1 - опока, пример 2 - кизельгур, пример 3 - диатомит) дробится на щековой дробилке до порошка и просеивался через сито. Далее технология соответствовала описанному способу и не имела других отклонений, кроме выбора исходного сырья. Полученный материал просушивался в сушильном шкафу при 150-170оС, прокаливался при температуре 600-650оС до выгорания из пор возможных органических примесей, насыщался 1,5-5,0% растворами модифицирующих солей (пример 4 - Al2(SO4)3, пример 5 - F2(SO4)5, пример 6 - NH4Fe(SO4)2 в течение 20-30 мин и прокаливался в муфельной печи при температуре разложения соли. Полученный порошок в виде пасты с водой продавливался через сито диаметром 2,0-2,5 ˙ 10-3 м. Материал получался в виде червячков со следующими показателями: насыпная плотность 1,1-1,2 г/см3, удельная поверхность 100-120 м2/г.

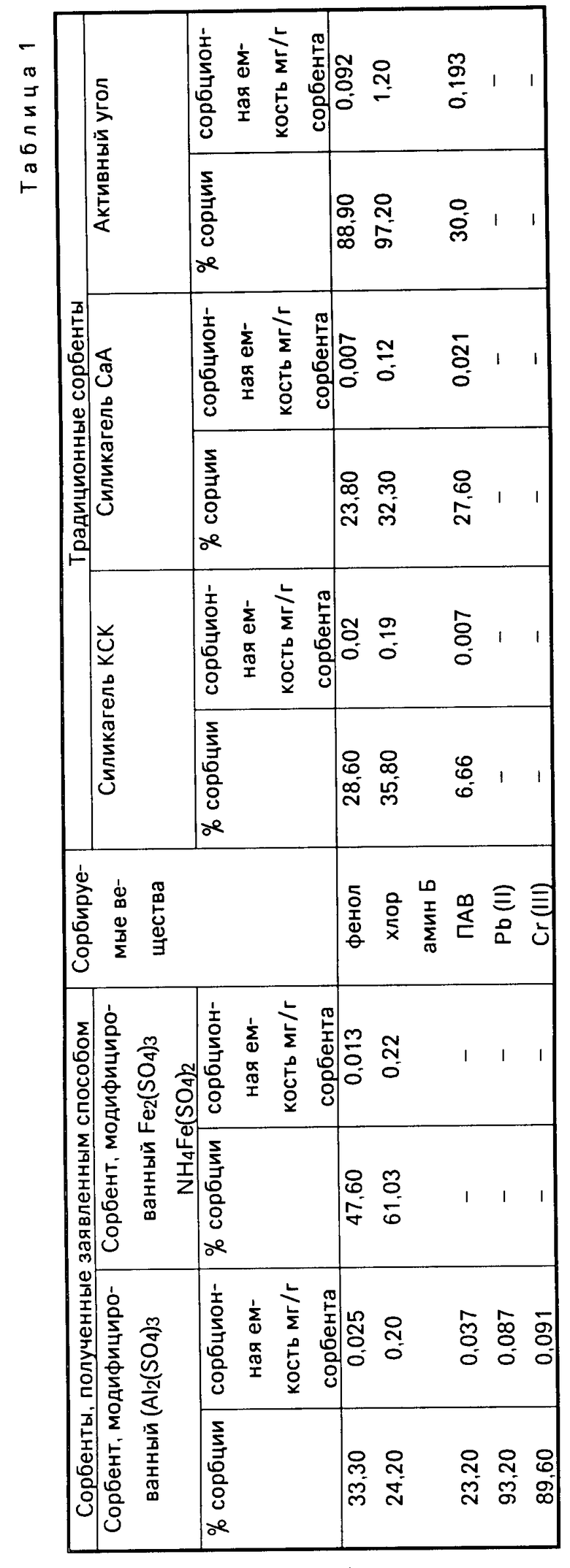

Полученный материал использовался в качества сорбента ионов тяжелых металлов (Cr(III), Pb(II) и др.), ароматических соединений (например, ПАВ и фенола), галогенсодержащих веществ (хлорамина Б).

Причем каждый из модификаторов, указанных в примерах 4-6, был опробован на каждом виде названного выше сырья: опока, кизельгур, диатомит. Эффективность сорбентов см. табл.1.

П р и м е р ы 7-12. Воздушно сухой минеральный материал дробился на щевовой дробилке до размера естественных гранул 0,5-10,0˙ 10-3 м, рассеивался через сито 2,0-2,5˙ 10-3 м, насыщался растворами модифицирующих солей в соответствии с примерами 1-6. Далее технология полностью соответствовала примерам 1-6.

В этих случаях сорбент получался в виде гранул неправильной формы. Цвет гранул зависел от состава модифицирующих солей. При этом основные физико-механические свойства полученного материала следующие: удельная плотность 2,4 г/см3; пористость (общая), % П 31,3-36,7; водо- поглощение, % Вп 16,5-24,5; прочность при сжатии Рсж 654 кг/м2; морозостойкость в циклах Мрз 25,0; удельная поверхность м2/г 100-200.

Методика 7-12 более проста, требует меньших затрат. Полученный материал по своим сорбционным свойствам практически не отличался от сорбентов, полученных по методике в примерах 1-6.

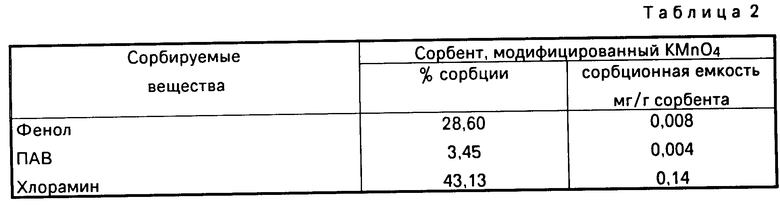

П р и м е р 13. Минеральный материал, приготовленный в соответствии с методикой примеров 7-12, подвергался насыщению в течение 20 мин 1%-ным раствором KMnO4. При этом цвет раствора менялся из малинового в бурый. Образующийся MnO2 насыщал поры минерального сорбента, после чего сорбент подвергался термообработке в сушильном шкафу при температуре 200-210оС. Свойства сорбента см. табл.2.

П р и м е р 14. Для насыщения использовались комбинации приведенных солей. Сорбирующий эффект не понижался, что свидетельствует о совместимости модификаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1998 |

|

RU2141374C1 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 1998 |

|

RU2141375C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ ОПОКИ ИЛИ ОПОКИ С ТРЕПЕЛОМ | 2006 |

|

RU2381833C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ВОДЫ ОТ МЫШЬЯКА | 2017 |

|

RU2638959C1 |

| СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД ОТ МЫШЬЯКА | 2014 |

|

RU2610612C2 |

| КАТАЛИТИЧЕСКИЙ СОРБЕНТ ДЛЯ ОЧИСТКИ ВОДНЫХ СРЕД | 2016 |

|

RU2617492C1 |

| ФИЛЬТРУЮЩИЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ОЧИСТКИ ВОДЫ ОТ МАРГАНЦА И ЖЕЛЕЗА | 2004 |

|

RU2275335C2 |

| СПОСОБ МОДИФИКАЦИИ КАТИОНООБМЕННЫХ СОРБЕНТОВ | 2017 |

|

RU2668864C1 |

| Фильтрующий материал для очистки воды от радионуклидов и способ его получения | 2021 |

|

RU2777359C1 |

| ГРАНУЛИРОВАННЫЙ МОДИФИЦИРОВАННЫЙ НАНОСТРУКТУРИРОВАННЫЙ СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СОСТАВ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2503496C2 |

Изобретение относится к способам получения сорбентов на основе пористых материалов (опока, кизельгур, диатомит и др.) и может быть использовано для очистки промышленных и бытовых стоков от ионов тяжелых металлов, фенолов, хлорамина Б, ПАВ и др. с последующей регенерацией отработанного сорбента. Сущность изобретения заключается в том, что в способе получения сорбента на основе пористого силикатного носителя, включающем дробление носителя, насыщение модифицирующими добавками, термообработку; насыщение носителя проводят одним из модификаторов: сульфатами алюминия или железа, солью Моора, перманганатом калия или их комбинацией. Кроме того, термообработку осуществляют при температуре разложения выбранного модификатора. 1 з.п. ф-лы, 2 табл.

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-03-27—Публикация

1993-06-10—Подача