Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве при изготовлении поковок из кузнечных слитков малопластичной стали.

Известен способ ковки, заключающийся в том, что на поверхности проковываемого металла создается спиралеобразная волокнистая структура путем ковки бойками с выступами.

Недостаток известного способа состоит в том, что он не обеспечивает объемной проработки металла достаточно высокой производительность из-за малых подач.

Известен технологический процесс ковки слитков малопластичной стали, заключающийся в продавливании через контейнер слитка для повышения пластичности металла.

Недостаток процесса заключается в том, что при нажатии прессом на слиток, вследствие большой площади его контакта с внутренней поверхностью контейнера и значительных противодействующих сил трения, деформируется (расплющивается) его верхняя (подприбыльная) часть, и при дальнейшем продавливании на поверхности образуются надрывы, вследствие чего не гарантируется получение качественных заготовок.

Известен способ ковки и устройство для его осуществления, при котором слиток осаживается в ограничительном кольце, а с внутренней стороны последнего имеются выступы и впадины.

Выступы, внедряясь в тело слитка в процессе его осадки, создают дополнительную деформацию и увеличивают проработку металла тела слитка. После первой стадии осаживания кольцо удаляют и проводят дальнейшую осадку до требуемых размеров.

Недостатком рассматриваемых способа и устройства является неполная объемная проработка металла, поскольку выступы в тело слитка могут быть внедрены только однократно в процессе осадки. Кроме того, способ применим на прессе большой мощности, так как процесс включает осадку в замкнутом контуре с боковым подпором.

Техническим результатом, получаемым при использовании предлагаемого изобретения, является повышение производительности за счет исключения операции осадки слитка и повышение качества за счет улучшения проработки металла и уменьшения вероятности образования поверхностных дефектов.

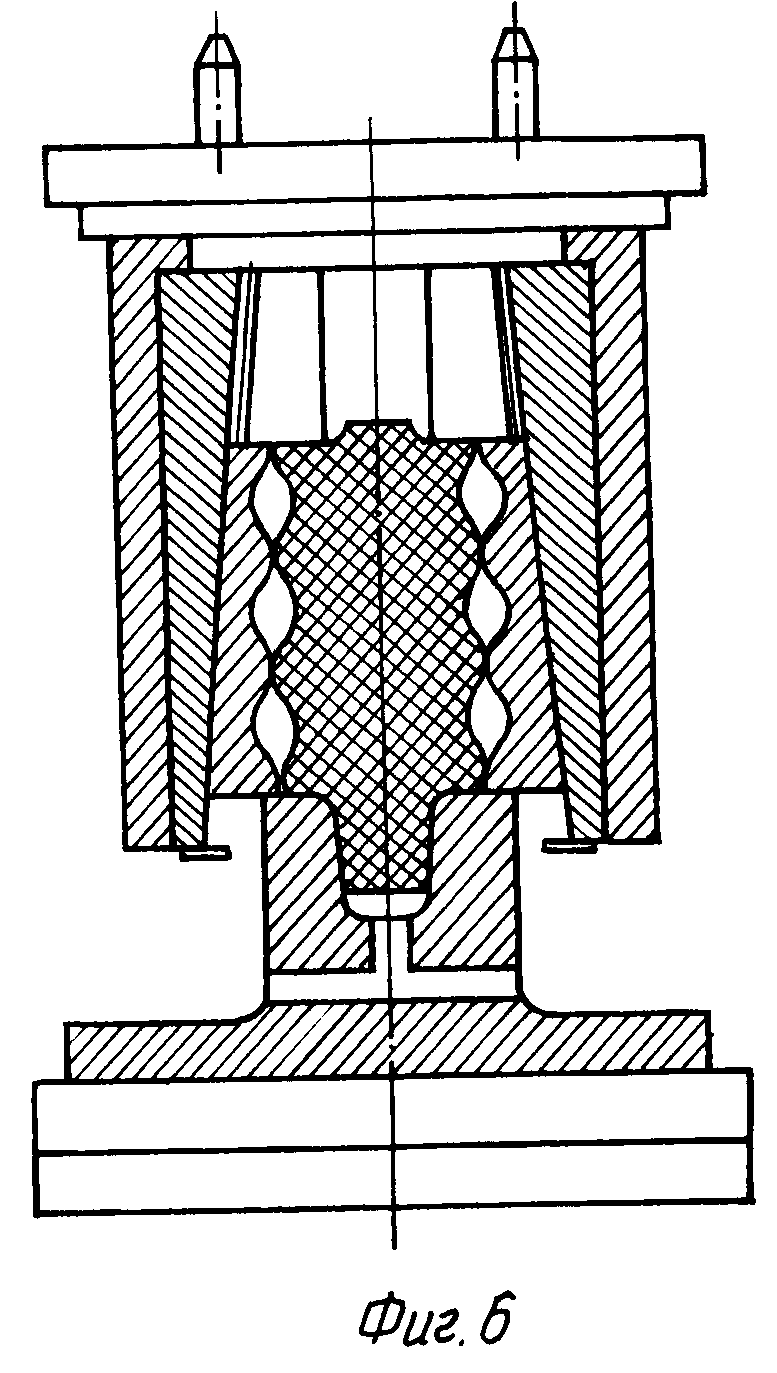

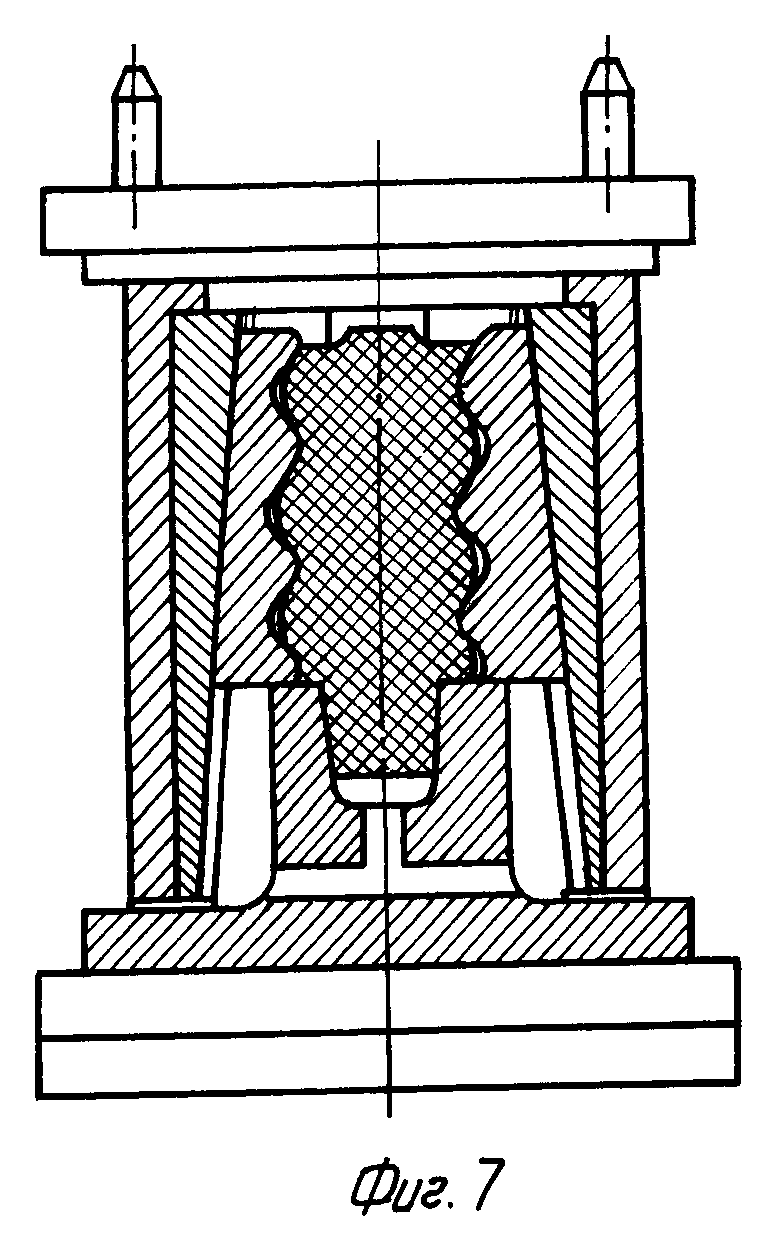

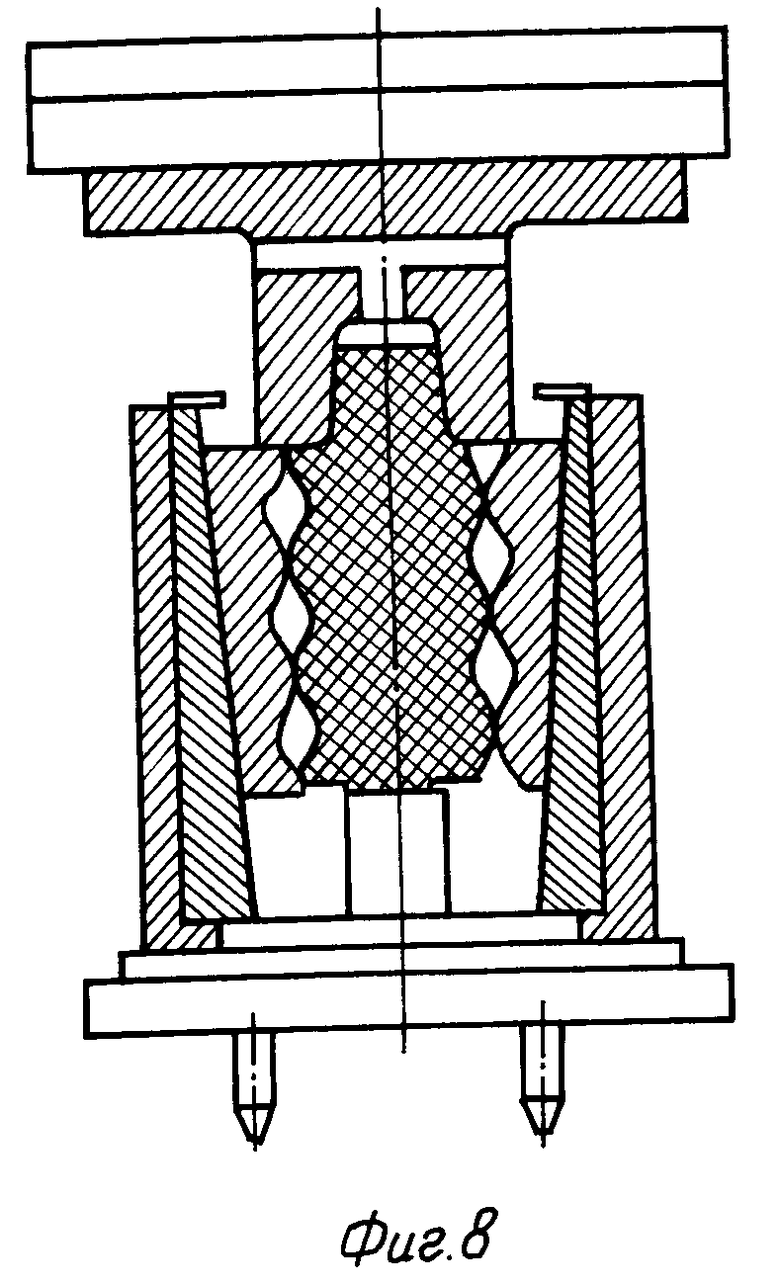

Сущность изобретения заключается в том, что ковку производят одновременным обжатием слитка в контейнере с четырех сторон по всей длине его корпуса подвижными в радиальном направлении ползушками, выполненными с вогнутой в поперечном сечении рабочей поверхностью, либо в зависимости от состояния и качества металла исходного слитка после его обжатия ползушками с вогнутой в поперечном сечении рабочей поверхностью производят обжатие ползушками, в одной паре которых рабочая поверхность выполнена выпуклой в поперечном сечении, а в другой паре - вогнутой, при этом между обжатиями слиток поворачивают вокруг вертикальной оси на 90о, либо обжатие слитка производят ползушками, рабочие поверхности которых выполнены с выступами по высоте, обращенными своими вершинами навстречу один другому в противоположно расположенных ползушках, при этом выступы в одной паре ползушек сдвинуты по высоте к выступам другой пары на величину, равную половине основания выступов, а между обжатиями слиток поворачивают вокруг вертикальной оси на 90о, либо обжатие слитка осуществляют ползушками, выступы на рабочей поверхности которых расположены конгруентно впадинам в каждой паре противоположно расположенных ползушек, при этом между обжатиями слиток поворачивают вокруг вертикальной оси на 180о.

Технический результат также достигается тем, что устройство для осуществления способа ковки слитков, содержащее верхнюю и нижнюю плиты, контейнер снабжен механизмом поворота, жестко связан с верхней плитой и выполнен с направляющими и сменными ползушками, рабочая поверхность каждой из которой выполнена в поперечном сечении вогнутой или выпуклой с гладкой поверхностью по высоте, при этом контактные поверхности направляющих и ползушек выполнены наклонными с углом, равным 5-10о к вертикальной оси, а нижняя плита связана с механизмом поворота и имеет глухое отверстие.

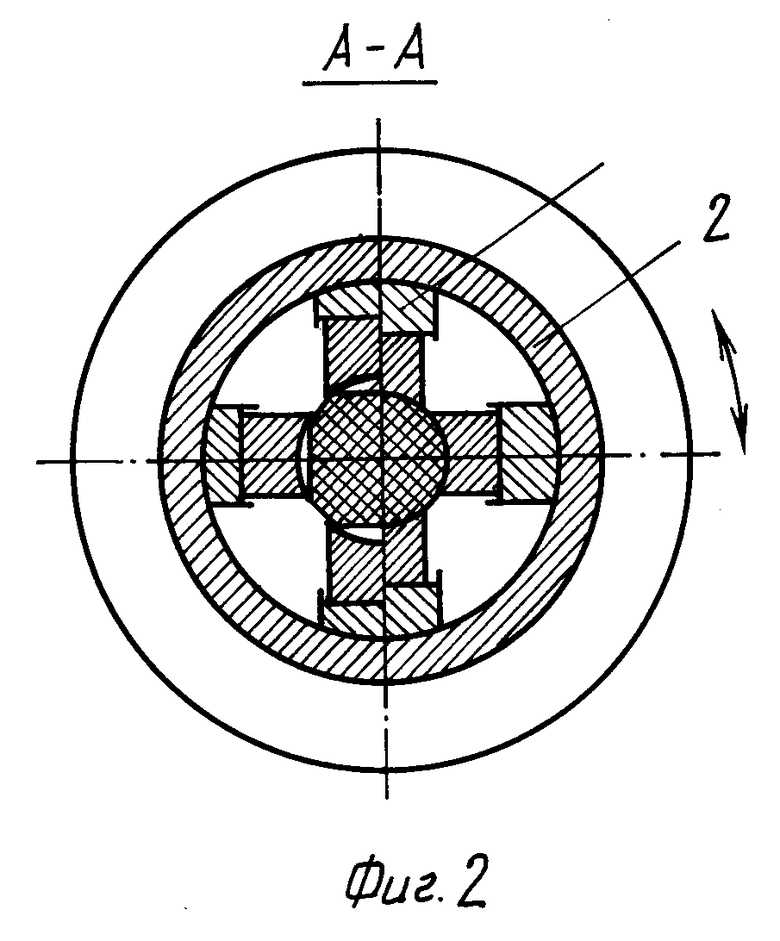

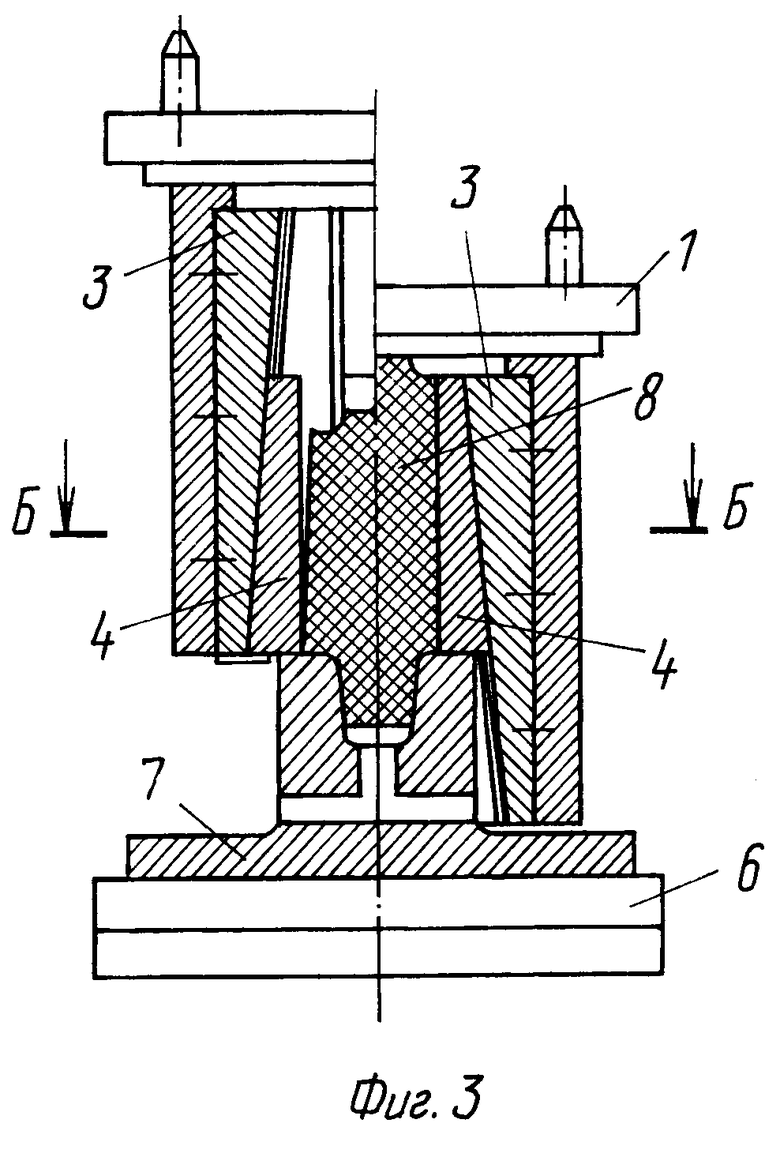

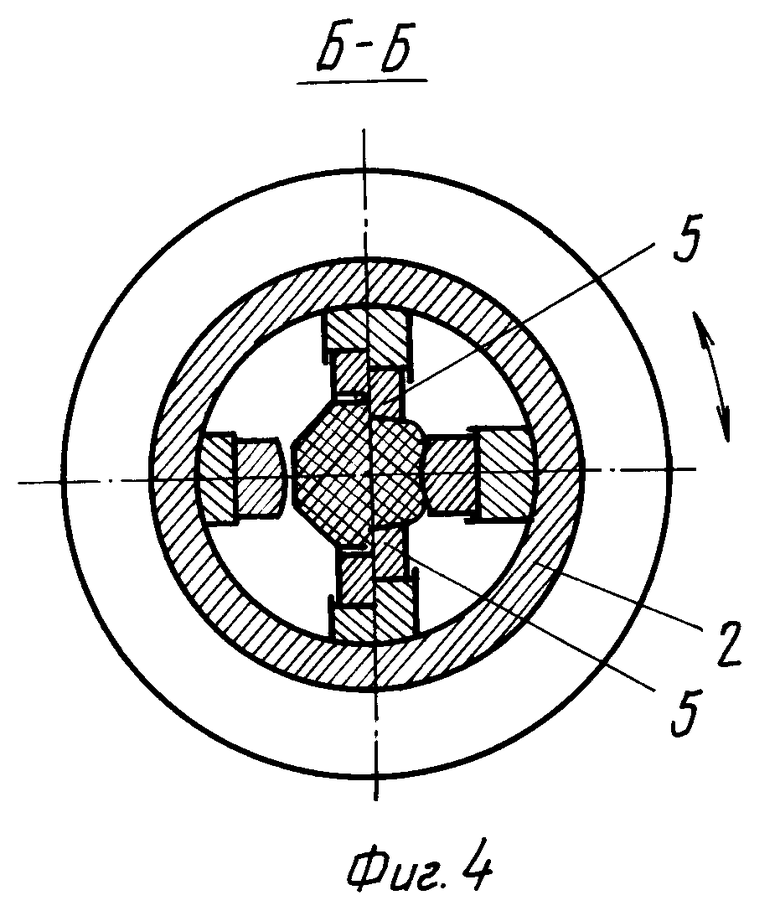

На фиг. 1 показан процесс обжатия слитка с четырех сторон ползушками с вогнутой в поперечном сечении рабочей поверхностью; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - процесс обжатия слитка с четырех сторон ползушками с вогнутой и выпуклой в поперечном сечении рабочей поверхностью; на фиг. 4 - сечении Б-Б на фиг. 3; на фиг. 5 - окончание процесса обжатия парой ползушек с выступами по высоте на рабочих поверхностях, обращенных вершинами выступов навстречу одна другой; на фиг. 6 - начало процесса обжатия того же слитка, повернутого на 90о вокруг вертикальной оси, другой парой ползушек с такими же выступами, сдвинутыми по высоте на величину, равную половине основания выступа; на фиг. 7 - окончание процесса обжатия парой ползушек с выступами по высоте на рабочей поверхности одной ползушки и конгруэнтно направленными впадинами на другой ползушке; на фиг. 8 - начало обжатия того же слитка, повернутого на 180о вокруг вертикальной оси такими же ползушками.

Исходный слиток прибыльной частью вертикально устанавливают в отверстие плиты и одновременно обжимают слиток в контейнере с четырех сторон по всей длине его корпуса ползушками.

В зависимости от качества исходного слитка обжатие осуществляют ползушками, рабочие поверхности которых в поперечном сечении выполнены вогнутыми, либо выпуклыми, либо вогнутыми и выпуклыми с рельефной поверхностью по высоте.

Пример реализации способа.

Ковку валка холодной прокатки из стали марки 9Х2МФ с поковочным диаметром бочки 550 мм, длиной бочки 2560 мм производили из слитка массой 10300 кг.

Диаметр описанной окружности слитка в подприбыльной части - 1065 мм, в донной части - 997 мм.

Диаметр вписанной окружности в подприбыльной части 940 мм, в донной части - 876 мм.

Слиток, нагретый до ковочной температуры и установленный прибылью в отверстие плиты на прессе 10000 тс обжимали четырьмя ползушками с вогнутыми в поперечном сечении рабочими поверхностями на диаметр 875 мм, т.е. биллетировали.

После обжима на диаметр 875 мм произвели замену двух противоположно расположенных ползушек с вогнутыми в поперечном сечении рабочими поверхностями на ползушки с выпуклыми в поперечном сечении рабочими поверхностями и обжимали слиток с четырех сторон с поворотом нижней части устройства вокруг вертикальной оси после каждого обжатия. Такими обжатиями на диаметр 600 мм обеспечивается объемная проработка металла, заварка дефектов усадочного происхождения.

В этом же выносе вновь заменяли две выпуклые ползушки на вогнутые и производили обжатие на диаметр 550 мм.

С подогрева на 1000оС производили отковку двух шеек валка на прессе 2000 тс.

Предлагаемое устройство для ковки слитков из малопластичных сталей состоит из верхней и нижней половин. Верхняя половина включает соединенную с траверсой пресса плиту 1, к которой крепится корпус 2 с закрепленными в нем четырьмя направляющими 3, на которых с возможностью вертикального перемещения смонтированы две сменные ползушки 4 с выпуклой в поперечном сечении рабочей поверхностью и две сменные ползушки 5 с вогнутой в поперечном сечении рабочей поверхностью. Ползушки 4 могут также иметь вогнутую в поперечном сечении рабочую поверхность.

Нижняя половина включает поворотный механизм 6, на котором установлена плита 7 с глухим отверстием для установки в него прибыльной части слитка 8.

Противоположно расположенные ползушки 4 и 5 в поперечном сечении имеют рабочие поверхности: вогнутые, выпуклые, вогнутые и выпуклые.

Контактные поверхности направляющих и ползушек выполнены наклонными с углом α, равным 5-10о.

При угле α менее 5о при поднятии верхней части устройства произойдет заклинивание, т.е. будут подниматься ползушки со слитком.

При угле α более 10о уменьшится боковое усилие на ползушки и слиток, нерационально увеличатся габариты устройства.

Устройство для ковки слитков работает следующим образом.

При выдвинутом столе пресса слиток 8 прибыльной частью вертикально устанавливается в отверстие плиты 7, которая монтируется на поворотном механизме 6, установленном на столе пресса.

Затем движением стола нижняя часть устройства со слитком перемещается под траверсу пресса, к которой прикреплена верхняя часть устройства.

При наложении усилия пресса корпус 2 с вмонтированными в него направляющими 3 и ползушками 4 и 5 перемещается вниз, при этом ползушки 4 и 5, перемещаясь по направляющим 3, с четырех сторон обжимают слиток 8.

После обжатия траверса пресса с верхней частью устройства, а именно плита 1 с корпусом 2, направляющие 3 с ползушками 4 и 5 поднимается вверх, плита 7 со слитком 8 поворотным механизмом 6 поворачивается, и вновь совершается обжатие с четырех сторон.

Предлагаемое техническое решение по сравнению с прототипом позволяет повысить производительность за счет исключения операции осадки слитка и качество за счет уменьшения вероятности образования поверхностных дефектов, а также путем более полной объемной проработки структуры металла слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| СПОСОБ КОВКИ СЛИТКОВ В ЧЕТЫРЕХБОЙКОВОМ КОВОЧНОМ УСТРОЙСТВЕ | 2008 |

|

RU2394663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ ИЗ МАЛОПЛАСТИЧНЫХ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2014935C1 |

| СПОСОБ ФОРМИРОВАНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341350C2 |

| Способ ковки заготовок | 1981 |

|

SU1161219A1 |

| СПОСОБ КОВКИ КРУПНОГО СЛИТКА | 1969 |

|

SU244847A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ ковки поковок | 1984 |

|

SU1248711A1 |

| Способ ковки крупных слитков | 1980 |

|

SU904852A1 |

Сущность изобретения: ковку производят одновременным обжатием слитка ползушками в контейнере с четырех сторон по всей длине его корпуса. В зависимости от состояния качества исходного слитка используют ползушки с различной формой рабочей поверхности. При этом форма рабочей поверхности ползушек одной пары отличается от ползушек другой пары. Ковку слитков производят в устройстве, содержащем верхнюю и нижнюю плиты и контейнер, соединенный с верхней плитой. Контейнер снабжен направляющими и сменными ползушками. Рабочие поверхности ползушек в поперечном сечении выполнены вогнутыми или выпуклыми с гладкой поверхностью. Ползушки могут быть также вогнутыми и выпуклыми с рельефной поверхностью по высоте. Контактные поверхности направляющих и ползушек выполнены наклонными с углом, равным 5 ... 10. При этом нижняя плита имеет глухое отверстие для прибыли слитка и взаимосвязана с механизмом поворота. 2 с. и 3 з.п. ф-лы, 8 ил.

СПОСОБ КОВКИ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Способ ковки заготовок и устройство для его осуществления | 1981 |

|

SU997937A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-27—Публикация

1992-06-05—Подача