1

Известны способы формирования шва при одновременной сварке оплавлением с помощью электродинамических сил в сочетании с газовым дутьем, где силы бокового обжатия применяются совместно с потоком газа, направленным перпендикулярно контуру шва.

Однако при данном способе невозможно получение равномерного формирования шва требуемой глубины (высоты) по всему периметру без наплавов на боковые стенки и волнистости.

Цель изобретения - повышение качества сварного шва.

С этой целью защитный газ при его подаче в зону шва формируют в спиралевидный поток, охватывающий свариваемую трубу.

Эффект формирования может быть объяснен возникновением дополнительных сил потока газа, действующих на появившееся местное утолщение жидкого металла и стремящихся переместить его и рассосать вдоль валика жидкого металла. Кроме того, также улучшается смачивание жидким металлом свариваемых кромок, особенно в начале процесса оплавления, вследствие лучшей очистки поверхности от окислов при наличии в газовой смеси раскислителей и активного перемещения жидкого металла вдоль свариваемых кромок.

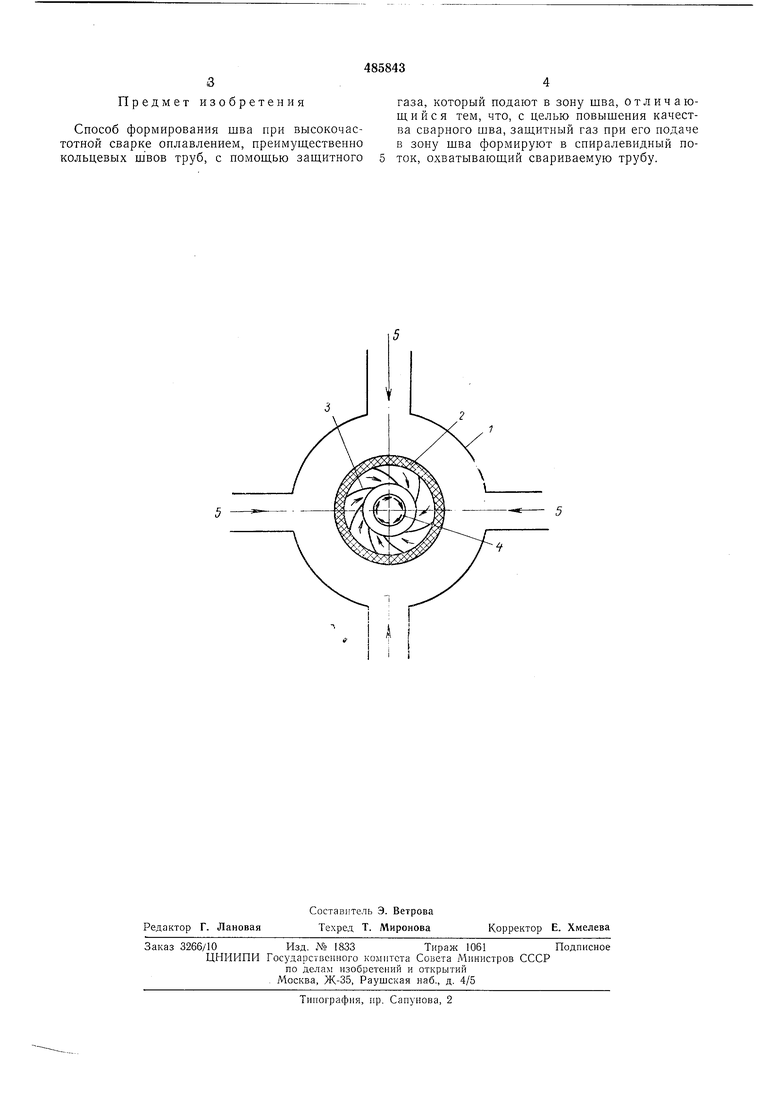

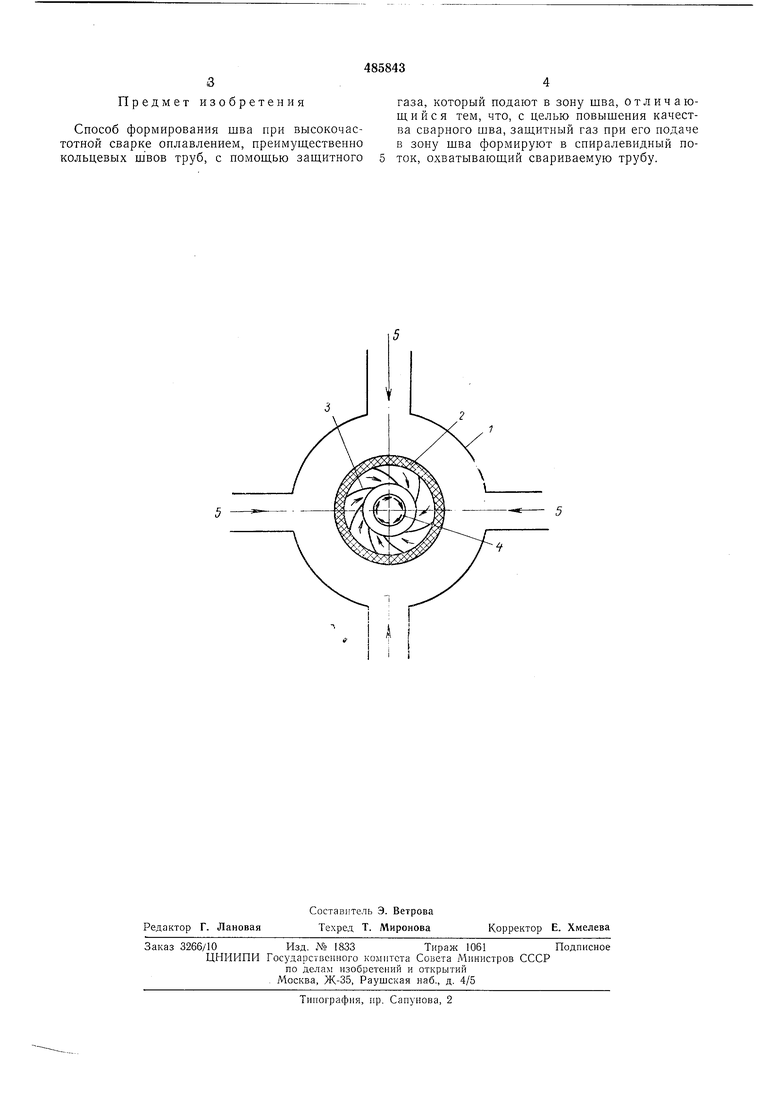

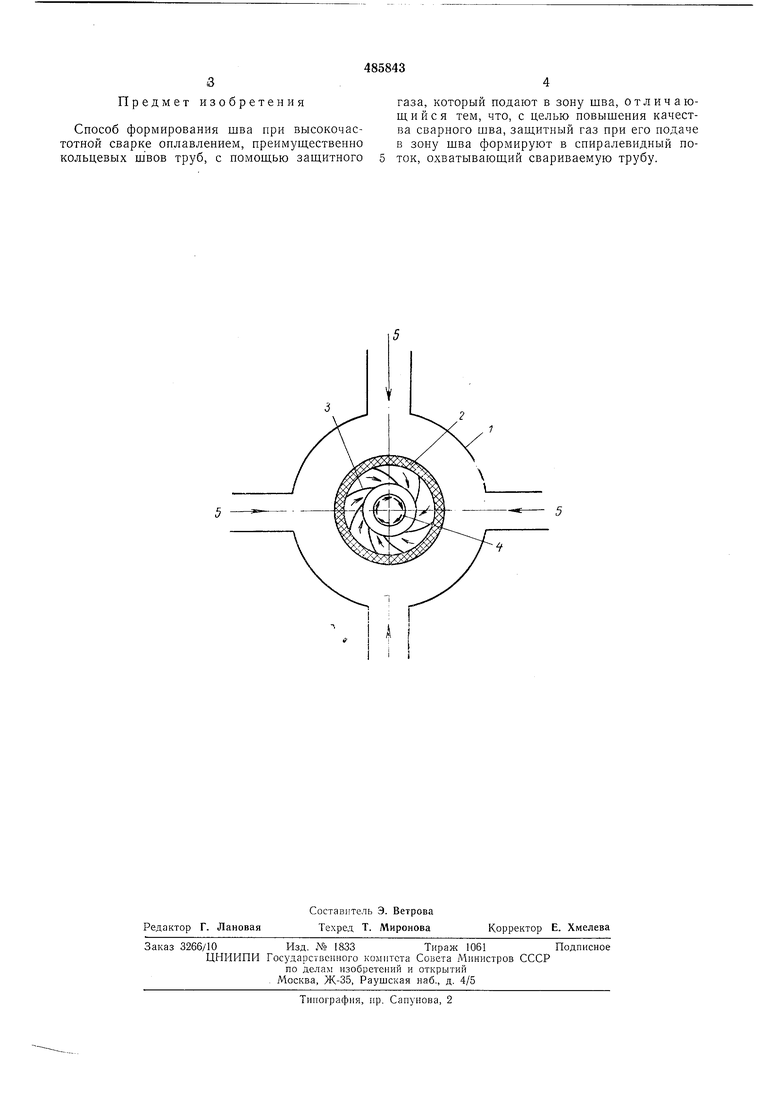

На чертеже показано предлагаемое устройство, где: 1 - газораспределительная камера; 2 - пористая перегородка; 3 - спиралевидные направляющие газа; 4 -свариваемый контур; 5 - входные отверстия для газа, путь потока газа.

Работает устройство следующим образом. Газ подается в распределительную камеру

1, проходит через пористую перегородку 2, и спиралевидным элементами 3 направляется касательно к свариваемому контуру 4, охватывает наружные кромки, проходит в зазор между индуктором и торцами оплавляемых

кромок, обтекает внутренние кромки и выходит спиралевидным потоком в отверстие индуктора (на чертеже не показан).

Это позволяет получить достаточную защиту от подсоса воздуха и интенсивность взаимодействия защитного газа со свариваемыми кромками при достаточно малом расходе газа.

Предложенный способ может быть использован также при сварке деталей более сложной конфигурации.

Следует отметить, что для оплавления может быть использован и другой способ нагрева- световым лучом, дугой, вращающейся в магнитном поле, и др.

3 Предмет изобретения

Способ формирования шва при высокочастотной сварке оплавлением, преимущественно кольцевых швов труб, с номош,ью заш.итного

газа, который подают в зону шва, отличаюш, и и с я тем, что, с целью повышения качества сварного шва, заш;итный газ при его подаче в зону шва формируют в спиралевидный поток, охватывающий свариваемую трубу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки плавлением | 1977 |

|

SU662298A1 |

| СПОСОБ СВАРКИ СТАЛЬНЫХ ИЗДЕЛИЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1991 |

|

RU2053080C1 |

| Индуктор для высокочастотной сварки | 1977 |

|

SU625869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | 1994 |

|

RU2113303C1 |

| СПОСОБ ИНДУКЦИОННОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1968 |

|

SU220372A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1998 |

|

RU2138352C1 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ дуговой сварки в узкую разделку с поперечными колебаниями неплавящегося электрода | 1987 |

|

SU1480994A1 |

Авторы

Даты

1975-09-30—Публикация

1972-12-25—Подача