(54) СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ ЛИСТОВЫХ ДЕТАЛЕЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1992 |

|

RU2031762C1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| Индуктор для высокочастотной сварки | 1977 |

|

SU625869A1 |

| Способ высокочастотной сварки по отбортованным кромкам | 1985 |

|

SU1301610A1 |

| СПОСОБ СВАРКИ СТАЛЬНЫХ ИЗДЕЛИЙ ПО ОТБОРТОВАННЫМ КРОМКАМ | 1991 |

|

RU2053080C1 |

| Устройство для высокочастотной сварки давлением | 1984 |

|

SU1181827A1 |

| Устройство для высокочастотной сварки давлением | 1978 |

|

SU874291A2 |

| Способ высокочастотной сварки | 1980 |

|

SU912443A1 |

| Способ формирования шва при высокочастотной сварке оплавлением | 1972 |

|

SU485843A1 |

| Способ высокочастотной сварки плавлением по отбортованным кромкам | 1986 |

|

SU1447609A1 |

1

Изобретение относится к области высокочастотной сварки по кромкам и может быть использовано при сварке металлических изделий из листовых материалов, например, при сварке глушителей автомобилей.

Известен способ высокочастотной сварки по отбортованным кромкам, заключающийся в индукционном нагреве отбортованной части кромок до температуры кузнечной сварки с последующей механической проковкой шва 1. Однако этот способ не применяется при сварке изделий, конструкция которых не позволяет использовать механические приспособления для проковки шва.

Наиболее близким к предлагаемому изобретению является способ высокочастотной сварки плавлением металлических изделий по отбортованным кромкам, которые нагревают в высокочастотном магнитном поле 2. Затем щов формуют с помощью высокотемпературных материалов.

Однако этот способ требует применения специальной огнеупорной керамики, выдерживающей термоудар при соприкосновении с жидким металлом и обладающей высокими механическими свойствами.

При сварке изделий сложной конфигурации или изделий, имеющих малую отбортовку, затруднено или вообще невозможно применение формующих устройств, что, в свою очередь, приводит к разбрызгиванию жидкого металла под действием электродинамических сил индуктора и резкому снижению глубины шва.

Цель изобретения - повышение эффективности нагрева кромок и повышение качества сварного соединения.

С этой целью по предлагаемому способу свариваемые кромки разводят на глубину от одной до трех толщин листа от торцов кромок, при этом угол раскрытия кромок составляет 10-120°.

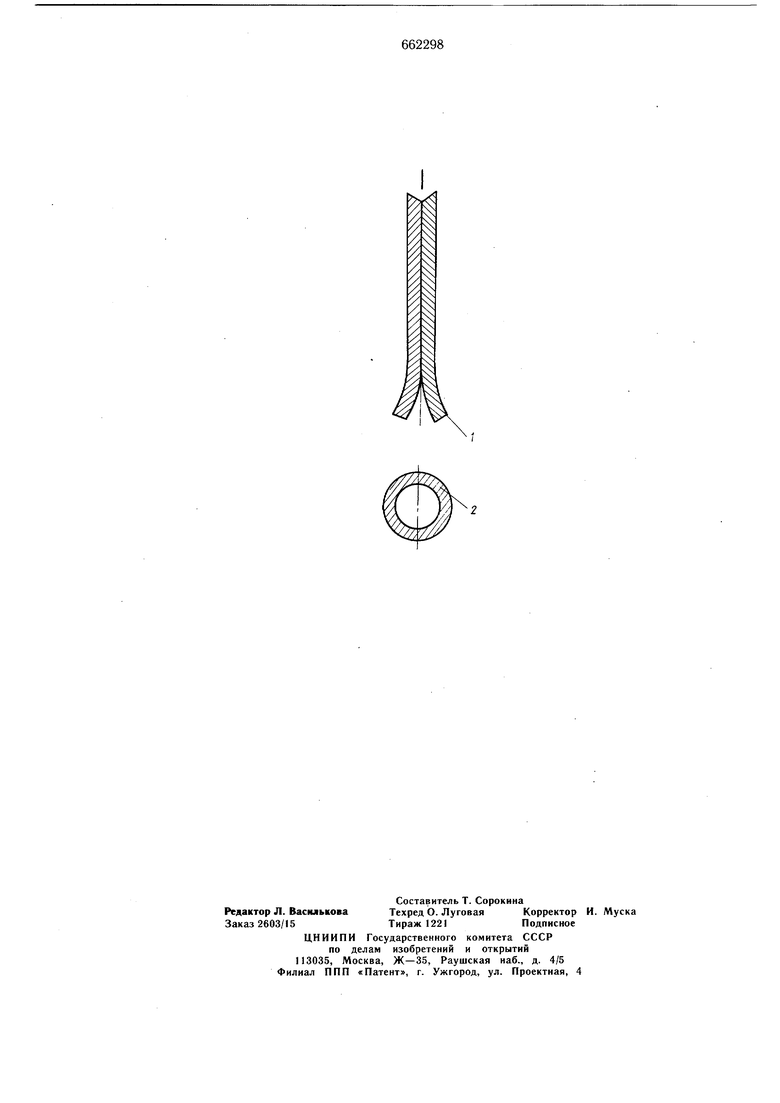

На чертеже приведен один из вариантов реализации предлагаемого способа.

Торцы свариваемых кромок 1 разведены и расположены над индуктором 2, повторяющим контур сварного соединения или часть его.

Предлагаемый способ сварки позволяет увеличить эффективность нагрева свариваемых кромок за счет развития поверхности,

через которую электромагнитная энергия вводится в свариваемые кромки.

При этом достигается более эффективное использование электромагнитной энергии за счет непосредственного нагрева поверхности кромок, подлежащих сварке, что, в свою очередь, дает возможность сварки тонкостенных изделий при непрерывном процессе сварки.

Раскрытие кромок дает возможность увеличить объем жидкого металла и удержать его за счет использования боковых стенок кромок.

Сварка осуществляется путем оплавления торцов свариваемых кромок током, индуктируемым высокочастотным магнитным полем, возбуждаемым индуктором, с последующей кристаллизацией расплавленного металла после отключения тока.

Поскольку торцы свариваемых кромок, обращенные к индуктору, разведены между собой, то одновременно с нагревом торцов нагреваются и внутренние боковые поверхности раскрытой части кромок, что исключено в случае, когда они сведены между собой. В процессе нагрева торцы свариваемых кромок оплавляются и под действием сил смачивания и электродинамических сил индуктора жидкий металл с оплавленных торцов сливается в единый валик в объем, огранич.енный внутренними боковыми поверхностями кромок.

Эффективность способа обеспечивается только при соблюдении рекомендаций по величине угла раскрытия торцов кромок и глубине раскрытия кромок. Чем меньще тольщина свариваемых листов, тем больще должен быть угол раскрытия торцов для увеличения эффективной поверхности нагрева. Глубина раскрытия кромок выбирается из условия получения равнопрочного сварного соединения, чтобы при расплавлении торцов кромок и образовании единого валика глубина шва была не менее толщины листа.

Верхний предел глубины раскрытия ограничивается условием сливания жидкого металла в единый валик. Так, если взять глубину раскрытия более трех толщин листа, то даже при угле раскрытия в 10° торцы свариваемых кромок будут находиться на таком расстоянии, что при их расплавлении

ОНИ не сольются в единый валик. Величина отбортовки может варьироваться в зависимости от физических характеристик материала свариваемых деталей.

Использование предлагаемого изобретения особенно эффективно при сварке изделий сложной конфигурации по замкнутому контуру, например при сварке выхлопных труб глущителей автомобилей.

Способ может быть осуществлен в любом пространственном положении, в защитной и восстановительной средах.

Предлагаемый способ позволяет производить сварку изделий сложной конфигурации без применения формующих устройств и получать при этом высококачественное сварное соединение.

Способ обладает высокой производительностью и экономичностью.

По предлагаемому способу скорость сварки в 4-5 раз выще, чем при дуговой и контактной сварке при изготовлении аналогичных изделий, и в десятки раз выше, чем при газовой сварке. При этом способ не требует применения дефицитных материалов. Экономический эффект от использования предлагаемого способа может быть подсчитан при сравнении его с традиционными методами сварки изделий из листовых материалов (контактной, электродуговой, газовой), где он имеет неоспоримые преимущества в производительности и в простоте автоматизации.

Формула изобретения

Способ сварки плавлением металлических изделий по отбортованным кромкам, которые нагревают в высокочастотном магнитном поле, отличающийся те.м, что, с целью повыщения эффективности нагрева и повыщения качества сварного соединения, свариваемые кромки разводят на глубину от одной до трех толщин листа от торцов кромок, при этом угол раскрытия их составляет 10-120°

Источники информации, принятые во вни мание при экспертизе

Авторы

Даты

1979-05-15—Публикация

1977-12-26—Подача