Изобретение относится к производству из керамзитовых глин пористой керамики "Редоксид", которая может быть использована как для загрузки биологических фильтров, применяемых в технологиях по глубокой очистке сточных вод, так и в качестве теплоизоляционного строительного материала.

Известна загрузка из вспученных пластмасс или сотовых конструкций из пластмасс для биологических фильтров, которые используются в очистных сооружениях для обработки сточных вод [1].

Недостаток известной загрузки состоит в том, что изготовление сотовых конструкций требует точных работ по сварке и пайке пластин из пластмассы. Эти работы могут быть выполнены при наличии большого количества высококвалифицированных рабочих и дорогостоящего технологического оборудования. Биоценоз, развивающийся в сотах загрузки, неустойчив, что снижает качество очистки сточных вод.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления материала редоксид для биологической очистки сточных вод, включающий приготовление пластическим формованием гранул из глины, сушку гранул, послойную укладку пластов гранул в емкость для формования, определение температуры начала вспучивания, интервал температур вспучивания и температуры твердения пиропластического состояния исходной глины, термообработку пласта гранул в зонах рабочего канала теплоагрегата путем предварительного нагрева, обжига и направленного спекания вспученных гранул от поверхности материала к центру с обеспечением минимального перепада температур в центре слоя гранул и на поверхности с последующим охлаждением до температуры отжига и дальнейшим снижением температуры до 70-80oC с использованием воздуха и паров воды для усиленного теплоотбора, проведения четырех изотермических выдержек в рабочем канале теплоагрегата при температуре начала вспучивания материала, в интервале температур вспучивания материала, при температуре твердения пиропластического состояния материала и температуре отжига, выемку материала из емкости для формования.

Указанный способ реализован в технологической линии для изготовления материала редоксид для биологической очистки сточных вод, содержащей установленные по ходу технологического процесса цех подготовки гранул из глинистого сырья, соединенный элеватором с расходным бункером поста дозировки с ленточным питателем и дозатором, функционально связанными с постом загрузки гранул в емкости для формования, теплоагрегат в виде обжиговой печи с силовым металлическим каркасом и фундаментом, при этом металлический каркас облицован футеровкой с образованием стенок свода и пода печи, а также рабочего канала с зонами предварительного нагрева, обжига, изотермических выдержек, охлаждения, системой перемещения гранул внутри рабочего канала, энергоносителями и системами автоматики и связи, пост разгрузки материала на поддоны, соединенный транспортером с постом подготовки емкостей для формования, выход которого соединен обратной транспортной связью и входом поста загрузки гранул в емкости для формования и склад готовой продукции [2].

Недостаток указанной технологии изготовления материала редоксид для биологической очистки сточных вод состоит в том, что быстрый подъем температуры в зоне предварительного нагрева до температуры начала вспучивания гранул из глины приводит к дегидратации гранул, большим внутренним напряжениям в гранулах, что повышает вероятность разрыва обжигаемого материала на этой стадии, а при дальнейшем обжиге и спекании увеличивается вероятность растрескивания материала редоксид и значительного снижения механической прочности и твердости. Образующаяся стеклом масса при температуре твердения пиропластического состояния материала в момент начала интенсивного охлаждения до 800-1000oC забивает открывшиеся при вспучивании поверхностные поры и моментально в них застывает. Указанные выше причины не обеспечивают надежного выпуска продукции с требуемыми параметрами и приводят к значительной выбраковке ( примерно до 40%) при отборе материала для использования в биофильтрах в комплексах для очистки сточных вод. При этом контроль за выпускаемой продукцией усложняется, а вероятность пережога увеличивается. Затраты на изготовление продукции высокие, т.к. требуется дефицитная жаропрочная сталь для изготовления емкостей для формования.

В основу изобретения поставлена задача по повышению надежности технологии изготовления материала "Редоксид" для биологической очистки сточных вод, сокращению процента выбраковки готовой продукции с повышением ее прочности и твердости, исключению дегидратации гранул, пережога и растрескивания материала редоксид и по снижению как энергетических, так и финансовых затрат путем исключения разрыва обжигаемого материала от больших внутренних напряжений в зоне предварительного нагрева, предотвращения застекления открывшихся на поверхности материала пор в зоне высокотемпературного обжига и начальной стадии охлаждения, а также повышения срока эксплуатации емкостей для формования.

Поставленная задача решается новым способом изготовления пористой керамики редоксид и новой технологической линии для его осуществления.

Сущность изобретения состоит в том, что в новом способе изготовления пористой керамики "Редоксид", включающем определение температуры вспучивания, интервала температур вспучивания и температуры твердения пиропластического состояния исходной глины, приготовление гранул из глины диаметром 8-16 мм, сушку и дозировку гранул, послойную укладку пластов гранул в емкость для формования, термообработку пластов гранул в зонах канала теплоагрегата путем предварительного нагрева, нанесения термоудара до начала вспучивания гранул, осуществление изотермических выдержек в интервале температур вспучивания с обеспечением направленного спекания вспученных гранул от поверхности пористой керамики "Редоксид" к центру с минимальным перепадом температур в центре слоя гранул и на поверхности при температуре затвердевания пиропластического расплава, контролируемое охлаждение затвердевшего расплава до температуры отжига с проведением при ней последующей изотермической выдержки и осуществление активного неконтролируемого охлаждения при 70-80oC с использованием воздуха и паров воды для усиленного теплоотбора и выемку изготовленной пористой керамики "Редоксид" из емкости для формования, в качестве исходной глины используют керамзитовую глинистую породу, в том числе со сланцевой слоистой структурой цветом от темно-серого до черного с пластифицирующими добавками, приготовленные гранулы высушивают до 2-4%-ной влажности и послойно укладывают пласты в емкость для формования высотой 8-80 мм, предварительный нагрев проводят до 220-280oC со скоростью 2,0-2,5oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 10-80 мин, после чего наносят термоудар до температуры начала вспучивания гранул со скоростью 30-50oC/мин с проведением при этой температуре изотермической выдержки в течение 10-40 мин, после чего поднимают температуру до интервала вспучивания 1120-1260oC и при этой температуре осуществляют следующую изотермическую выдержку, ее производят при температуре твердения пиропластического состояния материала в течение 20-110 мин, при этом снижают температуру интервала вспучивания со скоростью 2,0-3,0oC/мин, а после контролируемого охлаждения при температуре отжига 400-1000oC проводят изотермическую выдержку в течение 10-60 мин и переходят на активное неконтролируемое охлаждение, после которого получают пористую керамику "Редоксид" при следующем соотношении компонентов, мас.%:

Оксид кремния - 30 - 65

Оксид железа - 4 - 8

Оксид алюминия - 14 - 21

Оксиды щелочных металлов - 2 - 6

Прочие продукты при прокаливании - Остальное

с сообщающимися открытыми поверхностными и глубинными порами диаметром < 20 мм и общей пористостью 77-95%.

Кроме того, в высокотемпературных зонах рабочего канала теплоагрегата и зоне контролируемого охлаждения создают инертную среду путем подачи в зоны азота или инертных газов, в качестве которых используют аргон или ксенон, или неон.

Помимо этого пустоты в пористой керамике "Редоксид" и по ее периферии создают в виде сквозных отверстий диаметром 40-60 мм и суммарным объемом 55-60 % при помощи механической обработки на сверлильно-фрезерных станках или специальных приспособлений, установленных в емкости для формования.

При этом в качестве пластифицирующих добавок используют лигнин или бокситовый шлам, или иловые осадки очистных сооружений.

Новая технологическая линия для изготовления пористой керамики "Редоксид", содержащая установленные по ходу технологического процесса цех подготовки гранул из глинистого сырья, соединенный элеватором с расходным бункером поста дозирования с ленточным питателем и дозатором, функционально связанными с постом загрузки гранул в емкости для формования, теплоагрегат в виде обжиговой печи с силовым металлическим каркасом и фундаментом, при этом металлический каркас облицован футеровкой с образованием стенок, свода, пода и рабочего канала с зонами предварительного нагрева, обжига, высокотемпературных изотермических выдержек, охлаждения, системой перемещения гранул в емкостях для формования внутри рабочего канала, энергоносителями и системами автоматики и связи, пост разгрузки материала на поддоны, соединенный транспортером с постом подготовки емкостей для формования, выход которого соединен обратной транспортной связью с входом поста загрузки гранул в емкости для формования и склад готовой продукции, снабжена постом механической обработки продукции, который своим входом транспортером соединен с постом разгрузки материала на поддоны, а выходом - со складом готовой продукции, зона охлаждения рабочего канала обжиговой печи разделена на зону контролируемого охлаждения и зону активного охлаждения, энергоносители установлены попарно в стенках или на стенках рабочего канала в зонах предварительного нагрева, обжига и высокотемпературных изотермических выдержек, а отношение длин зон по осевой линии к их внутренней ширине при одинаковой рабочей высоте обжиговой печи принято равным

LI/B = 2,9 oC 3,3; LII/B = 10 oC 11,2; LIII/B = 2,9 oC 3,3; LIV/B = 5,2 oC 6,2; LV/B = 12,0 oC 14,0,

где LI длина по осевой линии первой зоны предварительного нагрева;

LII - длина по осевой линий второй зоны обжига;

LIII - длина по осевой линии третьей зоны высокотемпературных изотермических выдержек;

LIV - длина по осевой линии четвертой зоны контролируемого охлаждения;

LV - длина по осевой линии пятой зоны активного охлаждения;

В - внутренняя ширина первой, второй, третьей, четвертой и пятой зон рабочего канала.

Кроме того, футеровка обжиговой печи в первой, второй, третьей и четвертой зонах рабочего канала выполнена многослойной и состоит в стенках печи из трех слоев, причем первый слой, ближний к максимальным температурам, выполнен из шамотного кирпича /ШБ/, второй из шамота легковесного /ШД/ и третий - из пенодиатомового кирпича /ПД/ при отношении толщины первого слоя к последующим толщинам слоев, равным ШБ : ШЛ : ПД = 1: /0,4oC0,6/ : /0,4oC0,6/ соответственно, в своде печи - из трех слоев, причем первый слой, ближний к максимальным температурам, выполнен из ШБ, второй - из муллитокремнеземистой ваты /МКРВ/ и третий - из ПД при отношении толщины первого слоя к последующим толщинам слоев, равным ШБ : МКРВ : ПД = 1 : /10,0oC13,0/ : /1,5oC2,5/ соответственно, а в поде печи - из четырех слоев, причем первый слой, ближний к максимальным температурам, выполнен из ШБ, второй - из ШЛ, третий - из ПД, а четвертый - из МКРВ при отношении толщины первого слоя к последующим толщинам слоев, равным ШБ : ШЛ : ПД : МКРВ = 1 : /0,4oC0,6/ : /0,4oC0,6/ : /1,0oC2,2/ соответственно, а в пятой зоне футеровка выполнена однослойной из ШБ.

Помимо этого в обжиговой печи в качестве энергоносителей установлены карбидокремниевые электрические нагреватели или горелки газовые, или на соляровом топливе с тягодутьевыми устройствами, а печь снабжена устройством для воздушной завесы или механическими перегородками - шиберами, устройством для создания аэрогидравлической завесы, а также системой для создания инертной среды в высокотемпературных зонах и зоне контролируемого охлаждения, при этом устройства для воздушной завесы или механические перегородки шибера установлены между выходом первой зоны предварительного нагрева и входом во вторую зону обжига, а также между выходом третьей зоны высокотемпературных выдержек и входом в четвертую зону контролируемого охлаждения рабочего канала, устройство для создания аэрогидравлической завесы установлено между выходом четвертой зоны контролируемого охлаждения и входом в пятую зону активного охлаждения рабочего канала, а система для создания инертной среды в высокотемпературных зонах и зоне контролируемого охлаждения установлена около обжиговой печи и выполнена в виде баллонов с инертной средой и трубопроводов, соединенных с выполненными в поде или фундаменте замкнутыми полостями с газопроницаемыми экранами в высокотемпературных зонах контролируемого охлаждения обжиговой печи.

При этом обжиговая печь выполнена туннельной или кольцевой, или камерной.

Кроме того, туннельная печь снабжена перемычкой и обгонным путем внутри рабочего канала печи, в перемычке и обгонном пути установлены рельсы для перемещения емкостей для формования, выполненных в виде форм, установленных на тележки, или тележек с наращенными бортами, при этом пятая зона активного охлаждения размещена в рабочем канале печи или в перемычке и обгонном пути, а система перемещения гранул в рабочем канале печи, в перемычке и обгонном пути выполнена в виде гидротолкателей или редукторов с цепными конвейерами и электроприводом, которые установлены у входа в первую зону рабочего канала печи на посте загрузки и у взаимно перпендикулярных торцов перемычки с возможностью перемещения тележек с формами или тележек с наращенными бортами в рабочем канале печи, перемычке и обгонном пути.

Помимо этого кольцевая печь выполнена с вращающимся подом, система перемещения гранул в рабочем канале печи выполнена в виде электропривода и редуктора, при этом электропривод установлен на фундаменте под подом печи и соединен с ним через редуктор.

Причем камерная печь снабжена поворотными кругами, установленными в зонах высокотемпературных изотермических выдержек и контролируемого охлаждения, а гидротолкатели установлены с возможностью перемещения тележек с формами или тележек с наращенными бортами во всех зонах камерной печи и в цехе подготовки гранул и на посте распалубки форм или тележек с наращенными бортами.

Представленная выше совокупность существенных признаков направлена на достижение технического результата и находится в причинно-следственной связи с ним, т.к. позволяет

повысить надежность выпуска продукции для биофильтров с требуемыми параметрами для глубокой биологической очистки сточных вод и сократить процент ее выбраковки, т.к. выбранные режимы в первой зоне предварительного нагрева исходных гранул предотвращают их разрыв от внутренних напряжений, а введенные мероприятия в третьей зоне высокотемпературных выдержек и разделение зоны охлаждения на контролируемую и активную зоны охлаждения с выбранными режимами предотвращают застекление открывшихся при вспучивании поверхностных пор в материале "Редоксид";

повысить прочность и твердость материала для биофильтров и использовать его как самонесущий строительный материал, что особенно важно при использовании биофильтров для очистных сооружений с искусственной аэрацией;

снизить энергозатраты и финансовые затраты, т.к. количество выбракованной продукции значительно уменьшается, а срок эксплуатации оборудования и емкостей для формования увеличивается.

Кроме того, изобретение промышленно применимо, т.к. может быть использовано для изготовления керамических изделий.

Таким образом, можно сделать вывод, что изобретение соответствует условиям патентоспособности изобретения.

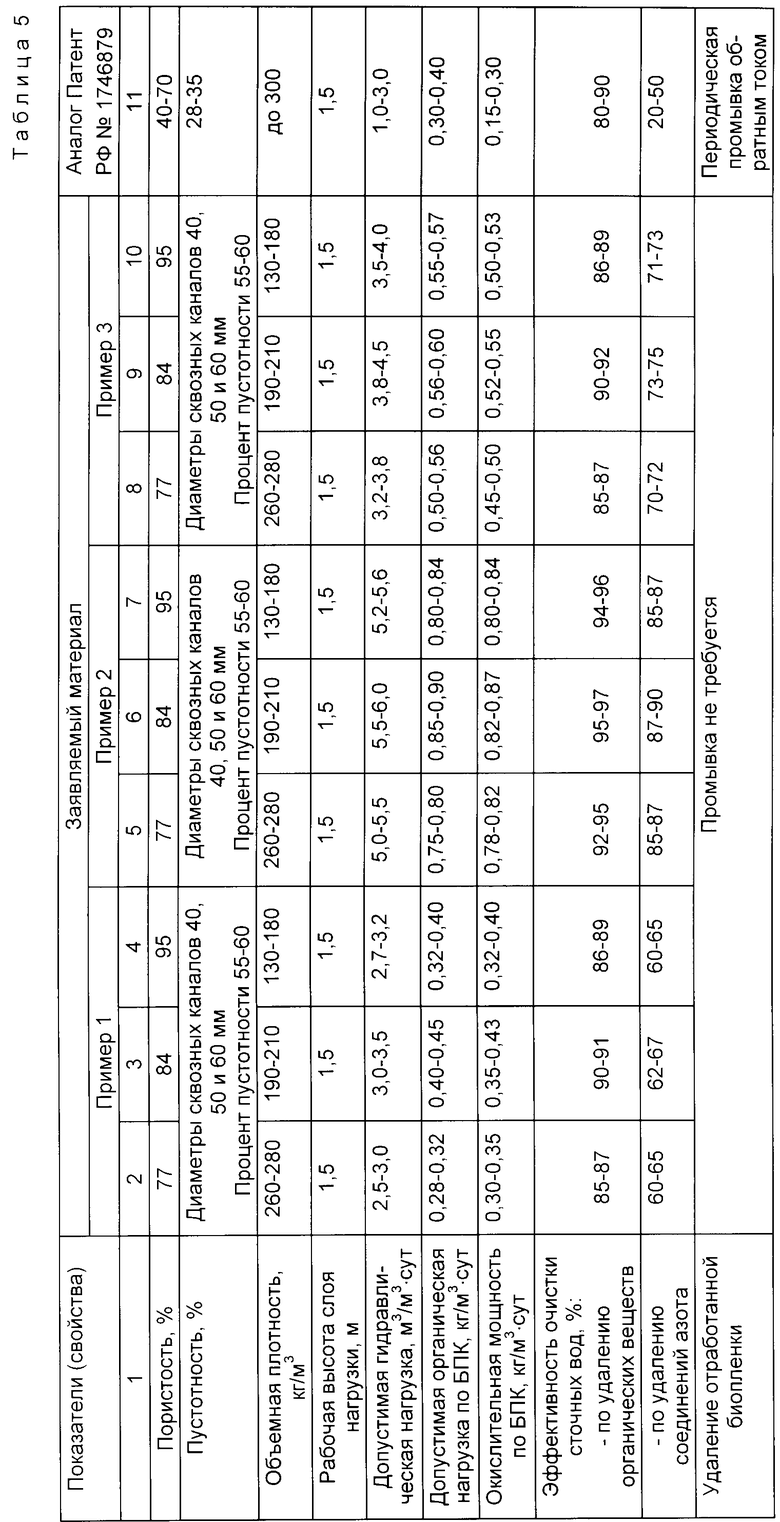

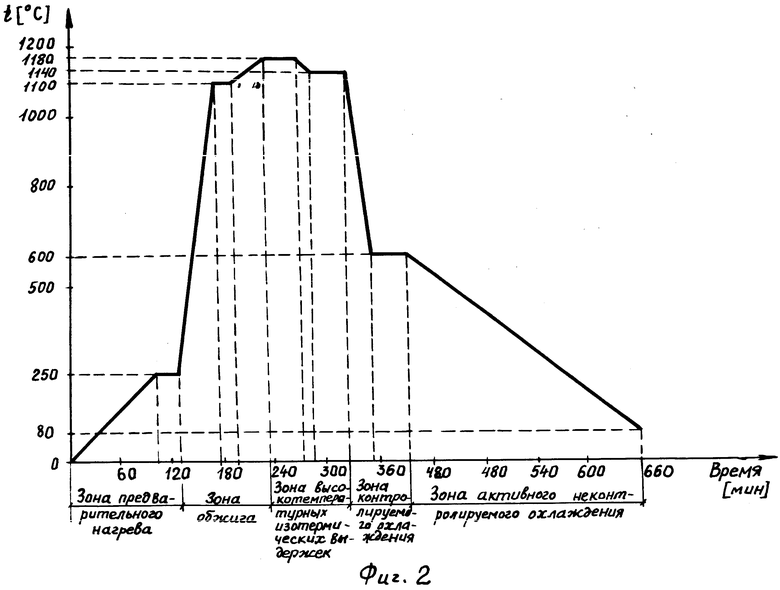

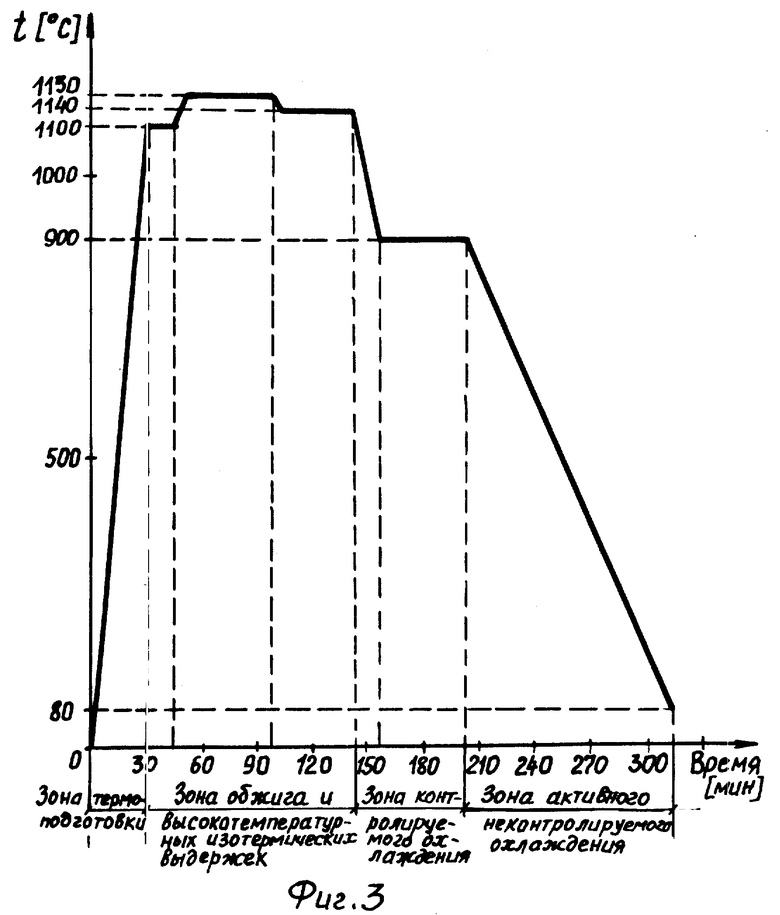

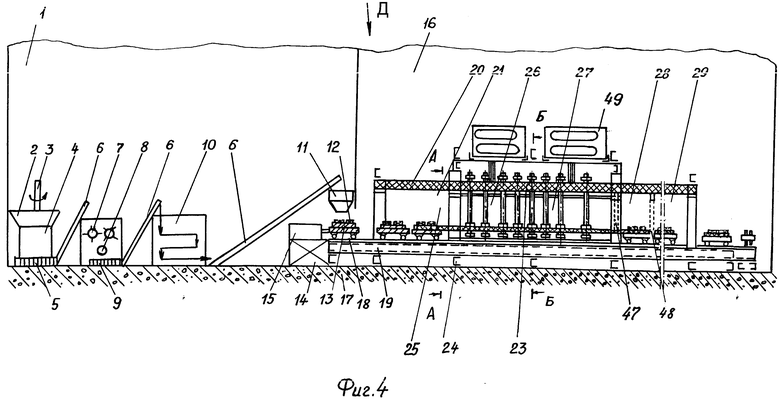

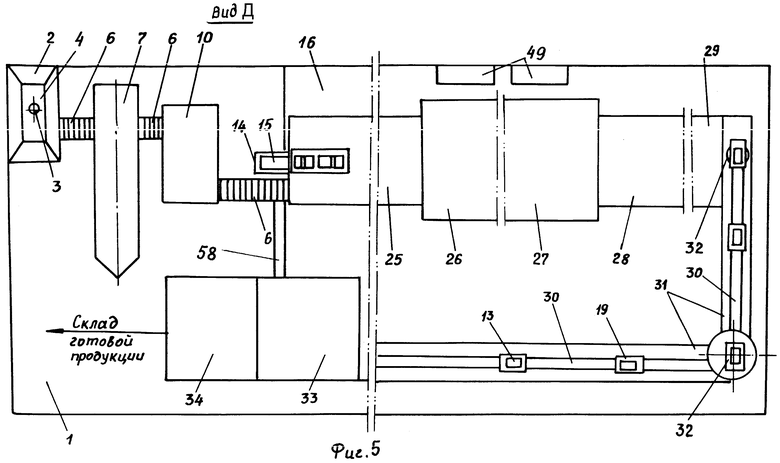

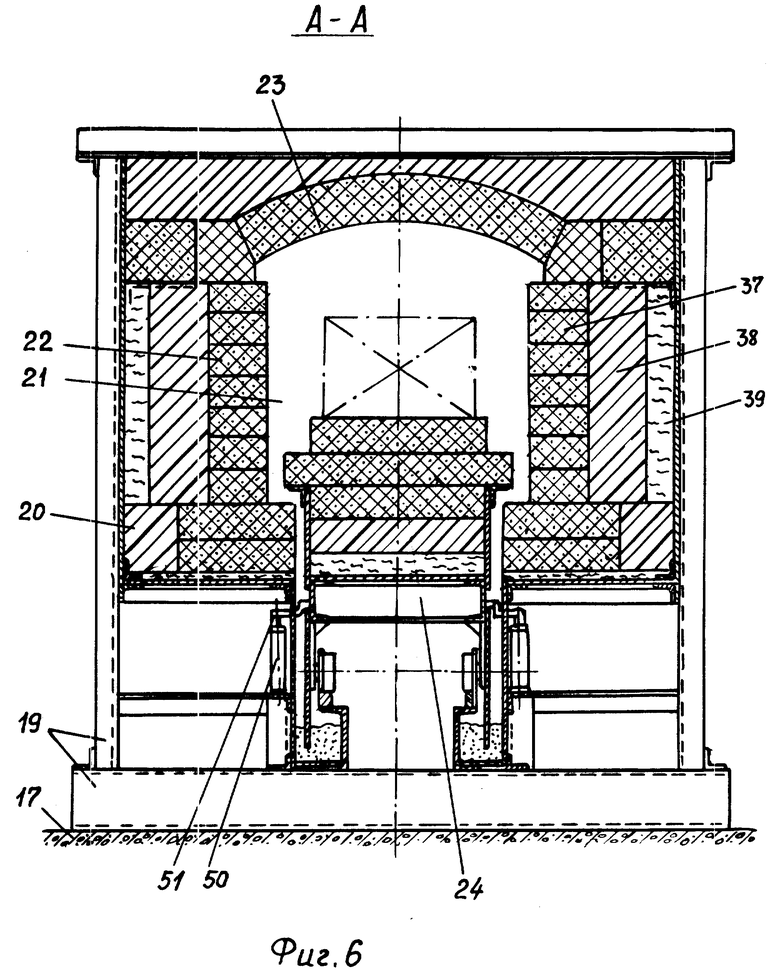

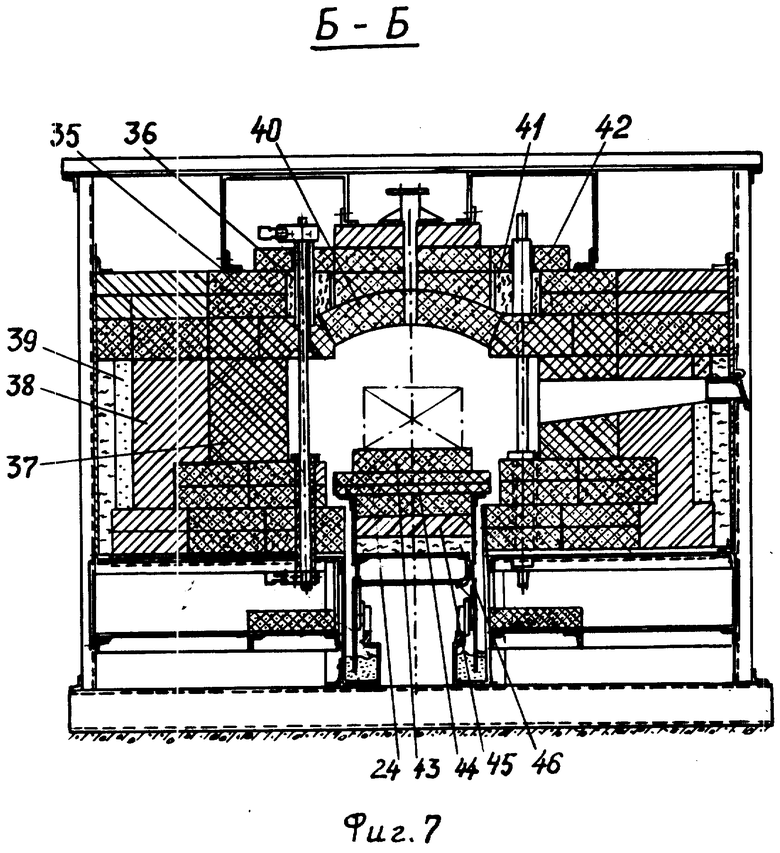

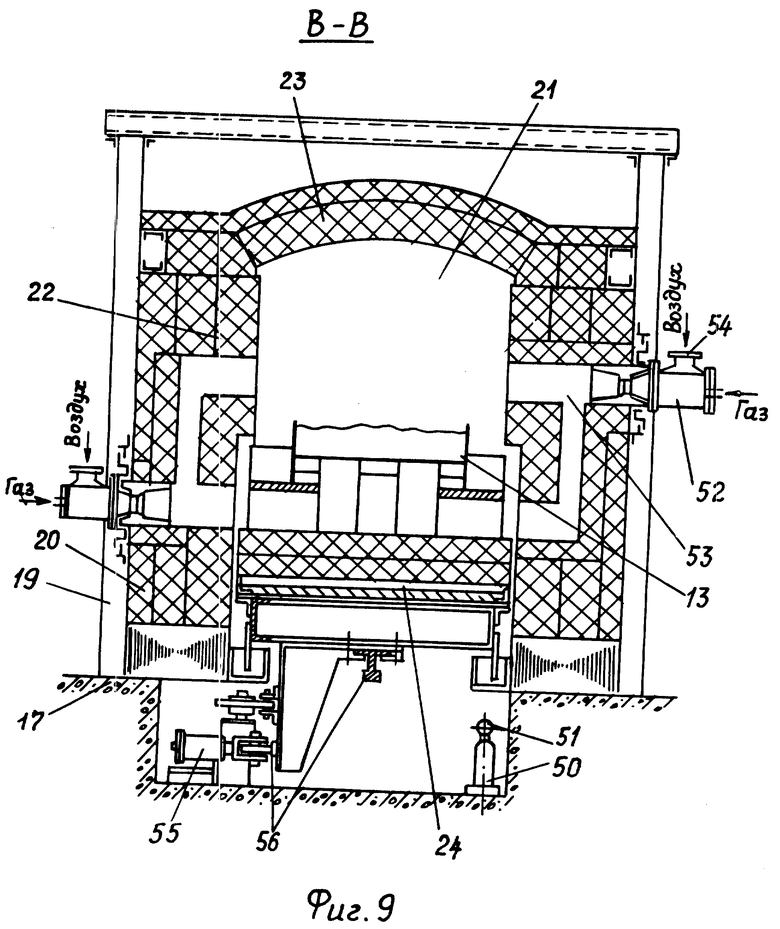

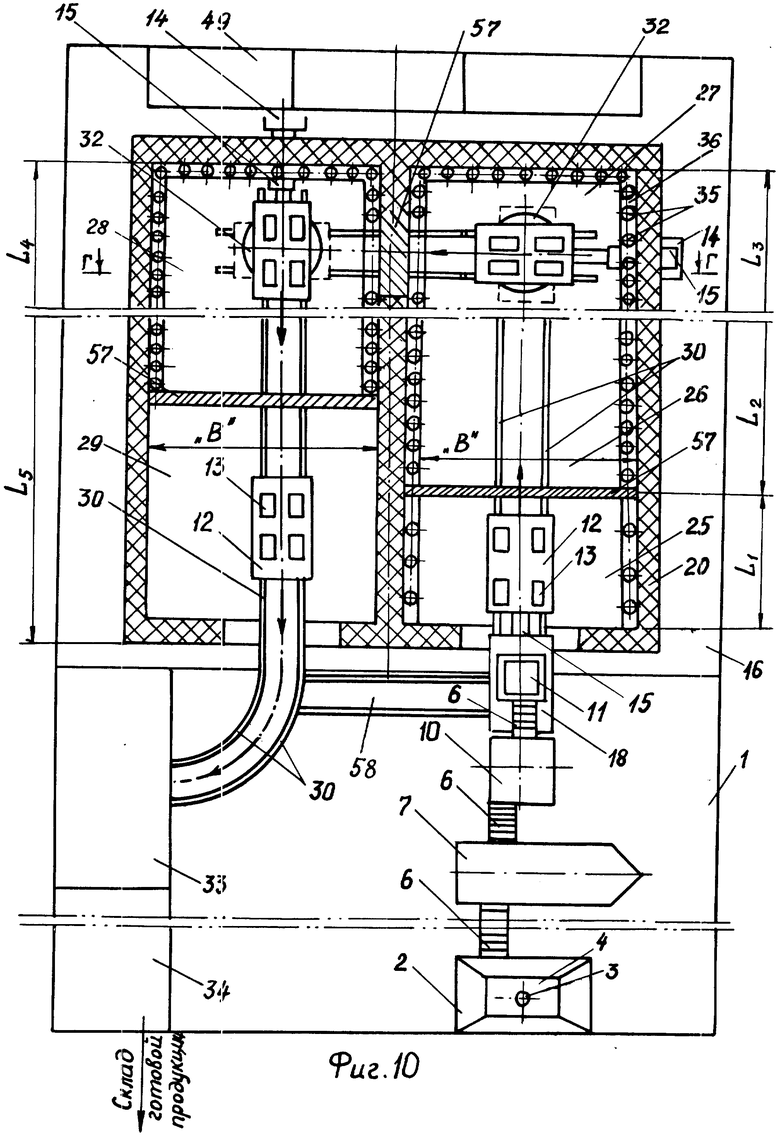

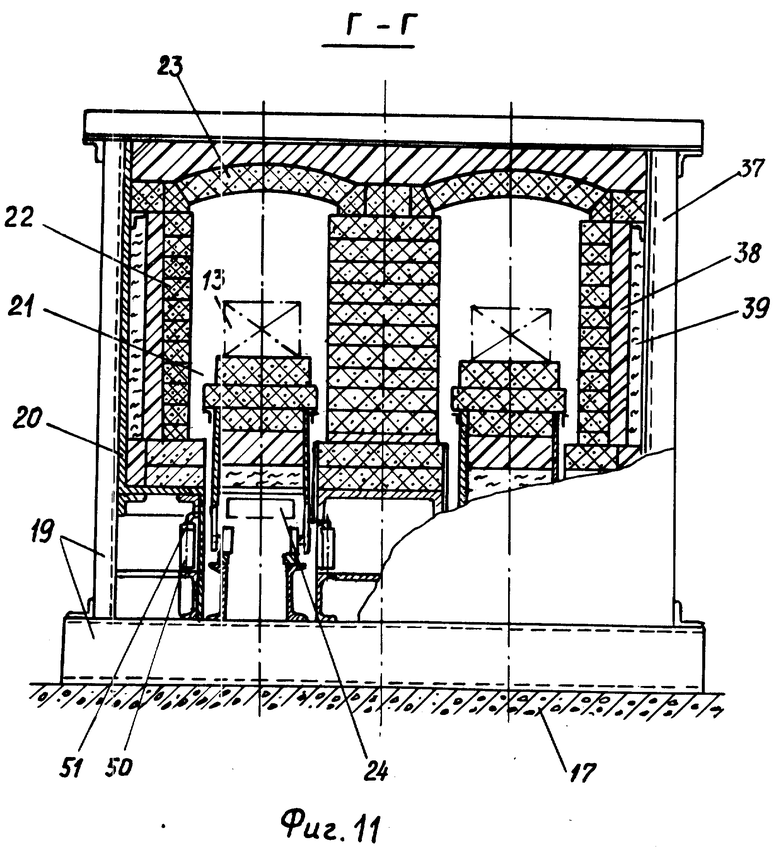

На фиг.1 изображен оптимальный график обжига гранул из глинистого сырья Ельдигинского карьера Московской области в емкостях из жаропрочной стали для формования объемной загрузки для биофильтров в виде блоков 400•250•200 мм из пористой керамики "Редоксид"; на фиг.2 - оптимальный график обжига гранул для плоской загрузки для биофильтров в виде плит 500•500•50 мм из пористой керамики "Редоксид"; на фиг.3 - график обжига гранул из керамзитовых глин по прототипу; на фиг.4 - общий вид технологической линии для изготовления изделий из пористой керамики "Редоксид" с теплоагрегатом в виде обжиговой туннельной печи с обгонным путем; на фиг.5 - вид по стрелке Д на фиг.4; на фиг. 6 - сечение А-А на фиг.4; на фиг.7 - сечение Б-Б на фиг.4; на фиг.8 - общий вид в плане технологической линии для изготовления изделий из пористой керамики "Редоксид" с теплоагрегатом в виде кольцевой печи с вращающимся подом; на фиг.9 - сечение В-В на фиг.8; на фиг.10 - общий вид в плане технологической линии для изготовления изделий из пористой керамики "Редоксид" с теплоагрегатом в виде камерной печи; на фиг. 11 - сечение Г-Г на фиг.10.

Способ изготовления пористой керамики "Редоксид" осуществляют следующим образом.

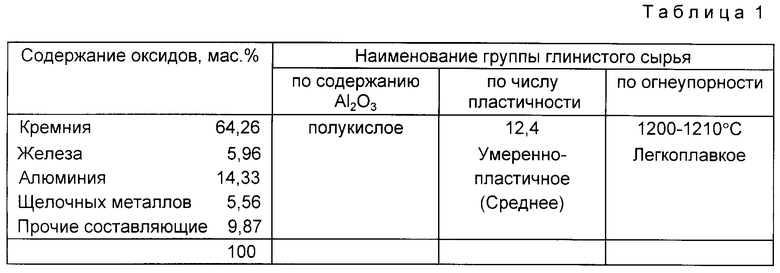

На начальной стадии изготовления пористой керамики "Редоксид" с карьера привозят исходное глинистое сырье, в качестве которого используют керамзитовую глинистую породу со сланцевой слоистой структурой цветом от темно-серого до черного, и пластифицирующие добавки. Химический состав глинистого сырья с Ельдигинского карьера, определенный методом рентгенофазового анализа (РФА), приведен в табл. 1. Песчано-алевритовая фракция сырья представлена большей частью скатанной и угловато-окатанной формой зерен кварца. Глинистая часть породы представлена чешуйками гидрослюд, агрегатами монтмориллонита и частицами каолинита.

Методом термомеханического анализа /ТМА/ определяют температуру вспучивания, а также с использованием термомеханического анализатора ТМА-1 фирмы "Rigaki" (Япония) определяют температуру твердения пиропластического состояния материала (глины).

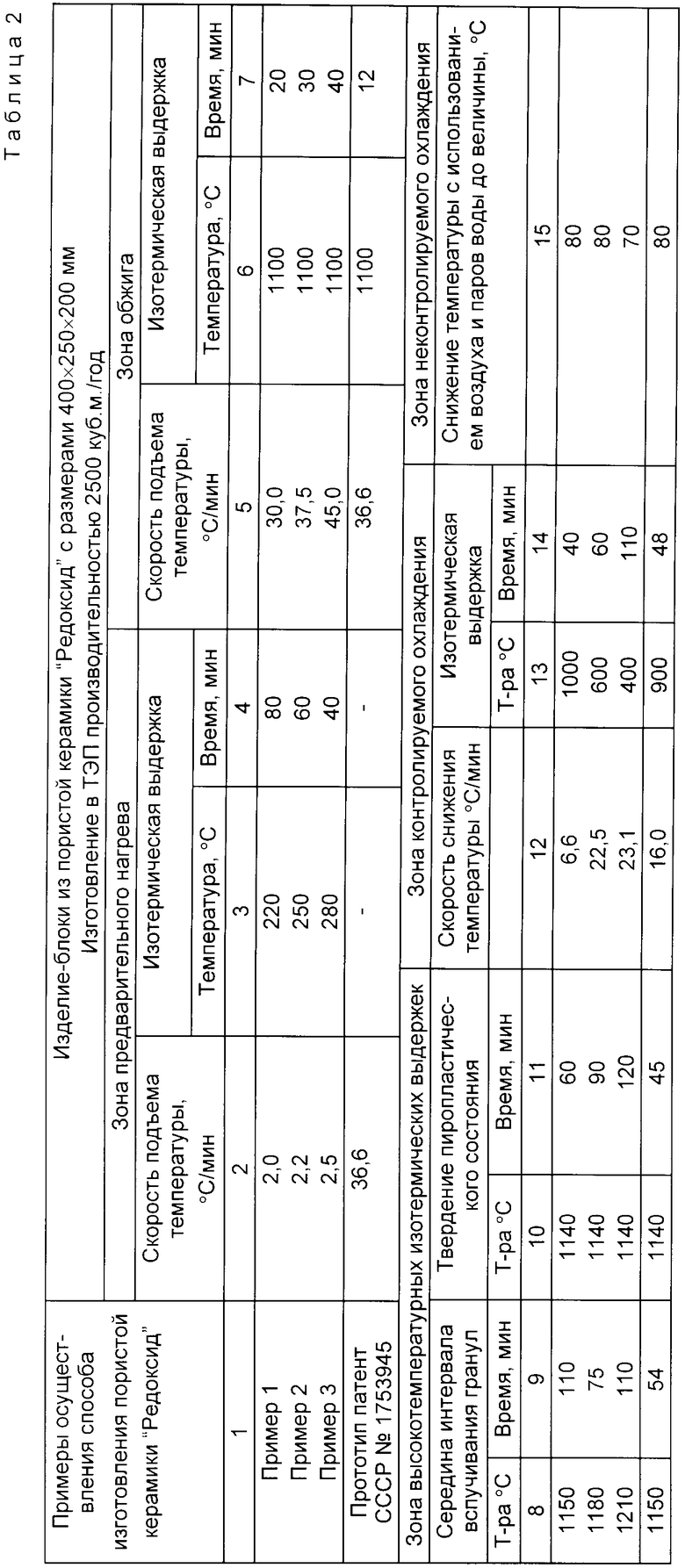

Затем из глинистого сырья пластическим формованием изготавливают гранулы диаметром 8 - 16 мм и сушат их до 2-4%-ной влажности. После этого гранулы дозируют до фракций 8, 10 и 12 мм и послойно укладывают их в емкости для формирования высотой 8-80 мм. Высоту пласта гранул определяют видом загрузки (объемной или плоской) для биологических фильтров и коэффициентом из вспучивания. Загруженные гранулы в емкости для формования перемещают в теплоагрегат, в котором производят обжиг гранул. Режимы обжига для конкретных примеров осуществления способа для различных видов готовой продукции и по прототипу приведены в табл. 2 и 3.

На фиг.1 и 2 представлены оптимальные варианты примеров режима обжига по предлагаемому способу; на фиг.3 - по прототипу.

После обжига и охлаждения производят выемку изготовленной пористой керамики "Редоксид" из емкости для формования и механическую ее обработку.

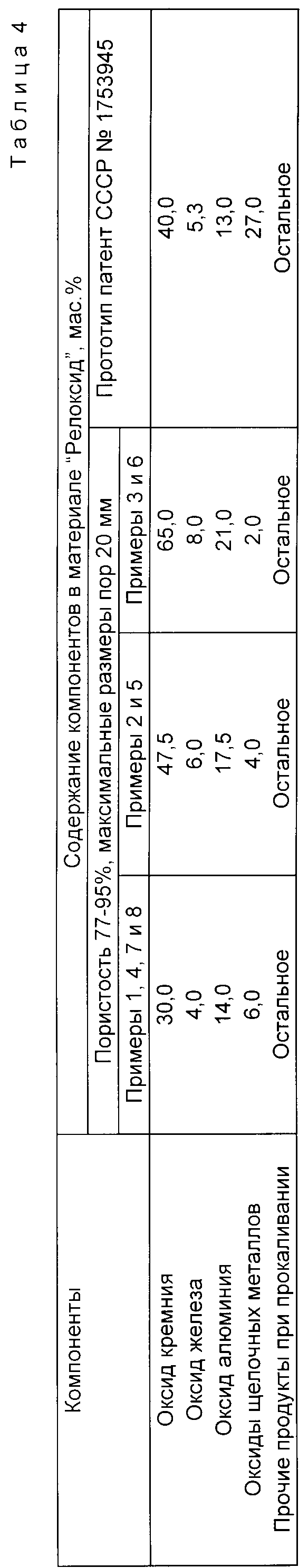

Результатом указанной технологии является пористо-пустотелая керамика "Редоксид" при следующем соотношении компонентов, мас.%:

Оксид кремния - 30 - 65

Оксид железа - 4 - 8

Оксид алюминия - 14 - 21

Оксиды щелочных металлов - 2 - 6

Прочие продукты при прокаливании - Остальное

с сообщающимися открытыми поверхностными и глубинными порами диаметром ≤20 мм и общей пористостью 77-95%, а также со сквозными отверстиями диаметром 40-60 мм в центре и по периферии с суммарным объемом 55-60%.

Пример 1. Исходное глинистое сырье представлено Ельдигинским месторождением Московской области, третьим его разрезом по глубине. Содержание оксидов, мас. %: кремний 64,26; железо 5,98; алюминий 14,33; щелочные металлы 5,56; прочие составляющие 9,87, в которые входят пластифицирующая добавка, лигнин 0,05. Наименование группы глинистого сырья: по содержанию оксида алюминия - полукислое, по числу пластичности - 12,4, т.е. умеренно пластичное (среднее), по огнеупорности 1200-1210oC, т.е. легкоплавкое. Гранулы из глинистого сырья отдозированы до фракций 10 мм, высушены до 3%-ной влажности и послойно уложены пластом высотой 70 мм в емкости для формования (формы) размерами 450•250•210 мм из жаростойкой стали. В формах предусмотрены специальные приспособления для образования в центре объемной загрузки (блоке) для биофильтров из пористой керамики "Редоксид" двух вертикальных отверстий диаметром 60 мм, а по ее периферии в вертикальной плоскости восьми сквозных каналов в виде полуцилиндра того же диаметра, а также плавающие крышки, служащие пригрузом для гранул при их вспучивании. Обжиг гранул, уложенных в формах, осуществляют в теплоагрегате в виде опытно-промышленной туннельной электрической печи (ТЭП) производительностью 2500 м3 в год в следующем порядке. В зоне предварительного нагрева в теплоагрегате вначале осуществляют нагрев пласта гранул до 220oC со скоростью 2,0oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 30 мин, предотвращая разрыв гранул от больших внутренних напряжений за счет преобладания в зоне на этой стадии преимущественно конвективного теплообмена и исключая полную дегидратацию гранул. Затем скорость нагрева в зоне обжига увеличивают до 30oC/мин с нанесением термоудара до температуры нижней границы начала вспучивания гранул. Скорость нагрева на этой стадии лимитируется количеством распада алюмосодержащих комплексов в исходной глине. Ниже границы начала вспучивания гранул - /≈ 1100oC/ в зоне обжига теплоагрегата производят следующую изотермическую выдержку до выравнивания температуры по высоте слоя гранул в течение 20 мин. После этого производят поризацию гранул, поднимая температуру до середины интервала вспучивания 1150oC, и при этой температуре осуществляют следующую изотермическую выдержку в течение 110 мин. При этой изотермической выдержке осуществляют спекание вспученных гранул направленно от поверхности пористой керамики "Редоксид" к центру с обеспечением минимального перепада температур в центре слоя гранул и на поверхности за счет заполнения межгранульного пространства. Этот процесс проводят без образования низковязкого расплава, т.к. поры в это время объединяются в крупные и изолированные. Очередную изотермическую выдержку производят при температуре твердения пиропластического состояния пористой керамики "Редоксид" в течение 60 мин, при этом снижают температуру с интервала вспучивания со скоростью 2,0oC/мин и осуществляют выравнивание температуры по всему объему блоков из пористой керамики "Редоксид". Затем формы с пористой керамикой "Редоксид" перемещают в зону контролируемого охлаждения, отделяют зону высокотемпературных изотермических выдержек от зоны контролируемого охлаждения перегородкой - шибером, интенсивно снижают температуру до 1000oC за 10 мин и при этой температуре осуществляют очередную изотермическую выдержку до выравнивания температуры по всему объему пористой керамики "Редоксид" в течение 40 мин. После этого формы с пористой керамикой "Редоксид" поступают в зону активного неконтролируемого охлаждения, вход которой отделяют аэрогидравлической завесой от выхода зоны контролируемого охлаждения, а снижение температуры до 80oC в зоне активного охлаждения производят с использованием воздуха и паров воды для усиленного теплоотбора. Из холодной части теплоагрегата емкости для формования с готовой пористой керамикой распалубливают и отправляют при необходимости на механическую обработку.

Пример 2. Исходное глинистое сырье и технология приготовления из него гранул такие же, как и в примере 1, но режимы обжига и охлаждения, а также режимы изотермических выдержек приняты по средним значениям из необходимых для получения блоков из пористой керамики "Редоксид" с размерами 400х250х200 мм.

В зоне предварительного нагрева в теплоагрегате вначале осуществляют нагрев пласта гранул до 250oC со скоростью подъема температуры 2,2oC/мин, и при этой температуре осуществляют изотермическую выдержку в течение 60 мин. Затем скорость нагрева в зоне обжига увеличивают до 37,5oC/мин и поднимают температуру до нижней границы начала вспучивания гранул (или чуть ниже границы) в зоне обжига теплоагрегата, промышленной туннельной печи с носителями тепла в виде электроэнергии или газа, проводят следующую изотермическую выдержку в течение 30 мин. После этого производят поризацию гранул, поднимая температуру за 40 мин до середины интервала вспучивания 1180oC, которая является оптимальной для аморфизации этого глинистого сырья и вспучивания гранул, и осуществляют очередную изотермическую выдержку при этой температуре в зоне высокотемпературных изотермических выдержек теплоагрегата в течение 75 мин. После этого снижают температуру в этой зоне с интервала вспучивания со скоростью 2,5oC/мин до температуры твердения пиропластического состояния материала и при этой температуре производят следующую изотермическую выдержку в течение 90 мин. Затем в зоне контролируемого охлаждения теплоагрегата снижают температуру до 660oC за 30 мин и при этой температуре осуществляют последнюю изотермическую выдержку в течение 60 минут. Перемещая материал в зону активного охлаждения теплоагрегата, снижают в ней температуру до 80oC и выдерживают материал в этой зоне в течение 360 мин.

Этот пример для исходного глинистого сырья с Ельдигийского месторождения Московской области является оптимальным в части получения пористой керамики "Редоксид" с требуемыми характеристиками для очистки сточных вод, а именно

Объемная плотность, кг/м3 - 200 - 240

Прочность при сжатии, МПа - До 1,0

Общая пористость, об.% - 77 - 95

Размер пор, мм - До 30

Характер пор - Преобладают поры размерам 6-20 мм со сложной развитой внутренней поверхностью

Сквозные отверстия, мм - 40 - 60

Пустотность в виде сквозных отверстий с суммарным объемом, % - 55 - 60

Водопоглощение - До 37%

Морозостойкость, циклы - 100 и более,

Воздействие растворов солей - уменьшение в весе не более 8% /превосходит требования СНИП/;

- воздействие кислот - Уменьшение в весе не более 10% /превосходит требования СНИП/;

Производственный брак, % - Не более 10%

Пример З. Исходное глинистое сырье и технология изготовления гранул такие же, как и в примерах 1 и 2, но режимы обжига и охлаждения, а также режимы изотермических выдержек приняты по максимальным значениями из необходимых для получения блоков из пористой керамики "Редоксид" с размерами 400х250х200 мм.

В зоне предварительного нагрева теплоагрегата вначале осуществляют нагрев пласта гранул до 280oC со скоростью подъема температуры 2,5oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 40 мин. Затем скорость нагрева в зоне обжига увеличивают до 45oC/мин и поднимают температуру до нижней границы начала вспучивания гранул (или чуть ниже границы) в зоне обжига теплоагрегата, проводят следующую изотермическую выдержку в течение 40 мин, после чего производят поризацию гранул, поднимая температуру до середины интервала вспучивания 1210oC и при этой температуре осуществляют очередную изотермическую выдержку в зоне высокотемпературных изотермических выдержек теплоагрегата в течение 110 мин. Очередную изотермическую выдержку производят при температуре пиропластического состояния пористой керамики "Редоксид" в течение 120 мин, при этом снижают температуру с интервала вспучивания со скоростью 7,4oC/мин и осуществляют выравнивание температуры по всему объему блоков из пористой керамики "Редоксид". Затем формы с пористой керамикой "Редоксид" перемещают в зону контролируемого охлаждения, отделяют зону высокотемпературных изотермических выдержек от зоны контролируемого охлаждения перегородкой - шибером, интенсивно снижают температуру до 400oC за 50 мин и при этой температуре осуществляют очередную изотермическую выдержку до выравнивания температуры по всему объему пористой керамики "Редоксид" в течение 110 мин. После этого формы с пористой керамикой "Редоксид" поступают в зону активного неконтролируемого охлаждения, вход которой отделяют аэрогидравлической завесой от выхода зоны контролируемого охлаждения, а снижение температуры до 70oC в зоне активного охлаждения производят с использованием воздуха и паров воды для усиленного теплоотбора. Из холодной части теплоагрегата емкости для формования с готовой пористой керамикой распалубливают и отправляют при необходимости на механическую обработку.

В табл.2 сведены режимы обжига гранул из черных керамзитовых глин и режимы получения пористой керамики "Редоксид" в виде блоков 400х250х200 мм по 1, 2 и 3 примерам в емкостях из жаростойкой стали в опытно-промышленной туннельной электрической печи (ТЭП) производительностью 2500 м3/год, а на фиг. 1 изображен оптимальный график обжига (пример 2).

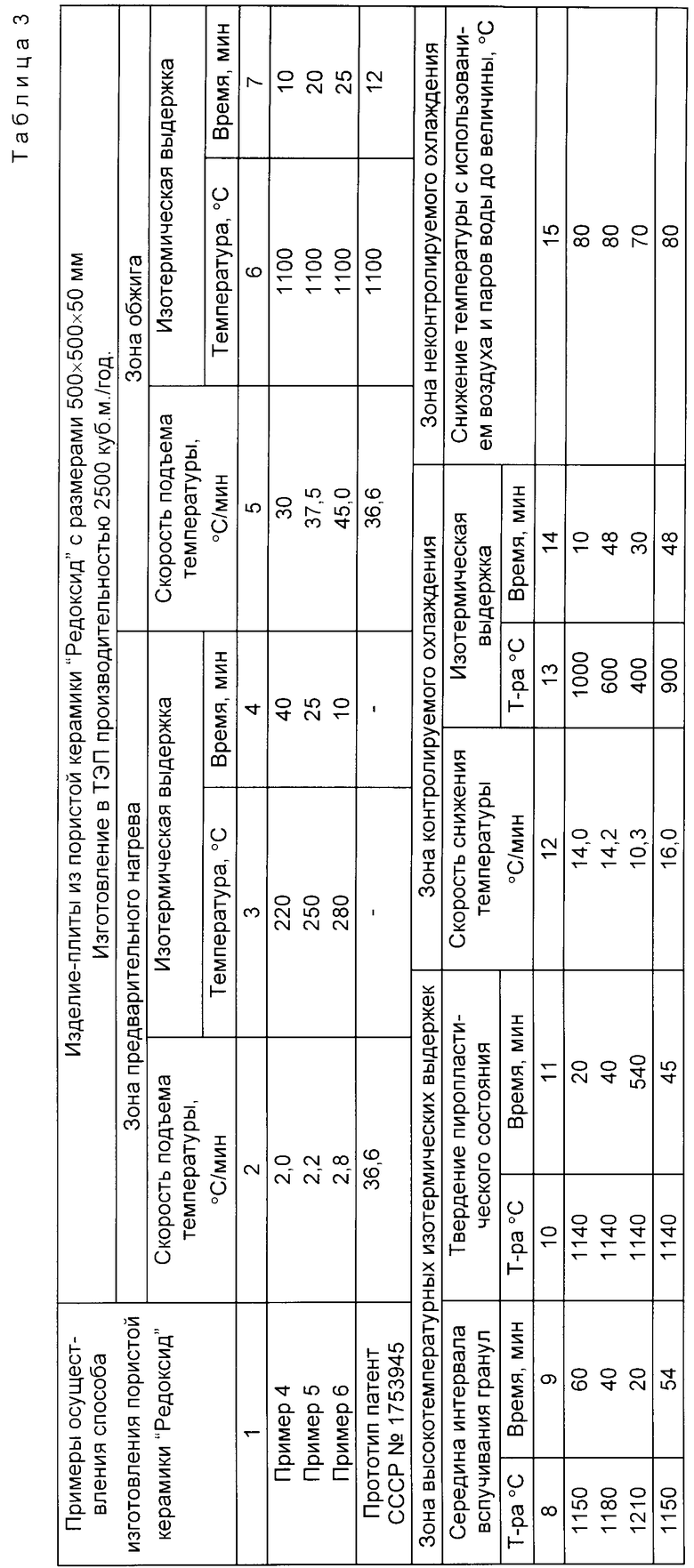

Пример 4. Исходное глинистое сырье представлено Ельдигинским месторождением Московской области, третьим разрезом по глубине. Содержание оксидов и наименование группы глинистого сырья такие же, как в примере 1. Гранулы из глинистого сырья отдозированы до фракции 8 мм, высушены до 3%-ной влажности и послойно уложены пластом высотой 16 мм в емкости для формования (формы) размерами 500•500•х80 мм из жаростойкой стали и прикрыты крышками, выполняющими роль пригрузов для гранул при их вспучивании. Обжиг гранул, уложенных в формах, осуществляют в теплоагрегате - туннельной газовой печи типа ПГ-ЗО в следующей последовательности. В зоне предварительного нагрева теплоагрегата вначале осуществляют нагрев пласта гранул до 220oC со скоростью 2,0oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 40 мин, после чего скорость нагрева в зоне обжига увеличивают до 30oC/мин с нанесением термоудара до температуры нижней границы начала вспучивания гранул. Ниже границы начала вспучивания гранул (≈1100oC) в зоне обжига теплоагрегата производят следующую изотермическую выдержку до выравнивания температуры по высоте слоя гранул в течение 10 мин. После этого производят поризацию гранул, поднимая температуру до середины интервала вспучивания и при этой температуре осуществляют следующую изотермическую выдержку в течение 60 мин. При этой изотермической выдержке осуществляют спекание вспученных гранул направленно от поверхности пористой керамики "Редоксид" к центру с обеспечением минимального перепада температур в центре слоя гранул и на поверхности за счет заполнения межгранульного пространства. Этот процесс проводят без образования низковязкого расплава, т. к. поры в это время объединяются в крупные и изолированные. Очередную изотермическую выдержку производят при температуре твердения пиропластического состояния пористой керамики "Редоксид" в течение 20 мин, при этом снижают температуру с интервала вспучивания со скоростью 2,0oC/мин и осуществляют выравнивание температуры по всему объему плит из пористой керамики "Редоксид". Затем формы с пористой керамикой "Редоксид" перемещают в зону контролируемого охлаждения, отделяют зону высокотемпературных изотермических выдержек от зоны контролируемого охлаждения перегородкой - шибером, интенсивно снижают температуру до 1000oC за 10 мин и при этой температуре осуществляют очередную изотермическую выдержку до выравнивания температуры по всему объему пористой керамики "Редоксид" в течение 10 мин. После этого формы с пористой керамикой "Редоксид" поступают в зону активного неконтролируемого охлаждения, вход которой отделяют аэрогидравлической завесой от выхода зоны контролируемого охлаждения, а снижение температуры до 70oC в зоне активного охлаждения производят с использованием воздуха и паров воды для усиленного теплоотбора. Из холодной части теплоагрегата емкости для формования с готовыми плитами из пористой керамики распалубливают и отправляют при необходимости на механическую обработку.

Пример 5. Исходное глинистое сырье и технология приготовления из него гранул такие же, как и в примере 4, но режимы обжига и охлаждения, а также режимы изотермических выдержек приняты по средним значениям, необходимым для получения плит из пористой керамики "Редоксид" с размерами 500х500х50 мм.

В зоне предварительного нагрева теплоагрегата вначале осуществляют нагрев пласта гранул до 250oC со скоростью подъема температуры 2,2oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 25 мин. Затем скорость нагрева в зоне обжига увеличивают до 37,5oC/мин и поднимают температуру до нижней границы начала вспучивания гранул и чуть ниже температурной границы вспучивания гранул проводят в зоне обжига теплоагрегата следующую изотермическую выдержку в течение 20 мин. После этого производят поризацию гранул, поднимая температуру за 40 мин до середины интервала вспучивания 1180oC и осуществляют очередную изотермическую выдержку при этой температуре в зоне высокотемпературных изотермических выдержек теплоагрегата в течение 40 мин. Затем снижают температуру в этой зоне с интервала вспучивания со скоростью 2,2oC/мин до температуры твердения пиропластического состояния материала и при этой температуре производят следующую изотермическую выдержку в течение 40 мин. Затем в зоне контролируемого охлаждения теплоагрегата снижают температуру до 600oC за 30 мин и при этой температуре осуществляют последнюю изотермическую выдержку в течение 48 мин. Перемещая материал в зону активного неконтролируемого охлаждения теплоагрегата, снижают в ней температуру до 80oC и выдерживают материал в этой зоне в течение 360 мин. После активного неконтролируемого охлаждения плиты из пористой керамики "Редоксид" в формах поступают на пост распалубки форм, а затем на механический участок, где на сверлильно-фрезерных станках в плитах при необходимости высверливают отверстия диаметром 40-60 мм.

Этот пример для изготовления плит размерами 500х500х50 мм из пористой керамики "Редоксид" является оптимальным. Характеристики указанных плит близки к характеристикам блоков, указанным в примере 2.

Пример 6. Исходное глинистое сырье и технология приготовления из него гранул такие же, как и в примере 4, но режимы обжига и охлаждения, а также режимы изотермических выдержек приняты по максимальным параметрам, необходимым для получения плит из пористой керамики "Редоксид" с размерами 500х500х50 мм.

Режимы по зонам теплоагрегата следующие:

в зоне предварительного нагрева пласта гранул до 280oC температуру поднимают со скоростью 2,8oC/мин, затем при указанной температуре проводят изотермическую выдержку в течение 10 мин;

в зоне обжига скорость нагрева составляет 45oC/мин с поднятием температуры до нижней границы начала вспучивания гранул (≈1110oC), очередная изотермическая выдержка проводится в течение 25 мин, затем проводят поднятие температуры до середины интервала вспучивания гранул 1210oC и при указанной температуре проводится изотермическая выдержка в течение 20 минут; очередная изотермическая выдержка проводится при температуре твердения пиропластического состояния материала в течение 20 мин при скорости снижения температуры с 1210oC, составляющей 2,5oC/мин;

в зоне контролируемого охлаждения снижают температуру до 400oC за 70 мин и проводят изотермическую выдержку в течение 30 мин;

в зоне активного неконтролируемого охлаждения снижают температуру до 70oC и выдерживают при ней в течение 360 мин.

В табл. 3 сведены режимы обжига гранул из черных керамзитовых глин и получения пористой керамики "Редоксид" в виде плит размерами 500х500х50 мм по примерам 4 - 6 в емкостях из жаропрочной стали в туннельной газовой печи типа ПГ-30, а на фиг.3 изображен оптимальный график обжига (пример 5).

Примеры 7 и 8. Исходное глинистое сырье представлено Ельдигинским месторождением Московский области, третьим разрезом по глубине. Содержание оксидов и наименование группы глинистого сырья такие же, как и в примерах 1 и 4. Технология изготовления гранул аналогичная. Гранулы отдозированы до фракций 8 и 10 мм и уложены пластом в емкости для формования 70 и 16 мм соответственно. Формы изготовлены размерами 450х250х210 и 500х500х70 мм из обычных сталей.

При обжиге гранул в формах играет большую роль окалинообразование. Чтобы исключить окалинообразование, т.е. убрать окислительные процессы, в примерах 7 и 8 предусматривается введение в высокотемпературные зоны и зону контролируемого охлаждения рабочего канала теплоагрегата азота или инертных газов, в качестве которых используют аргон или ксенон, или неон.

На режимы обжига гранул для получения блоков или плит введение азота или инертных газов никакого влияния не оказывает. Окалинобразование в формах при этом не наблюдается. Срок службы форм из обычных сталей аналогичен формам из жаростойких сталей. Себестоимость изготовления блоков или плит из пористой керамики "Редоксид" снижается при этом на 20-30%.

В табл. 4 приведены составы пористой керамики "Редоксид", полученной в примерах 1-8.

Использование материала "Редоксид" на примере изготовленных из него блоков осуществляют следующим образом.

Сточные воды поступают на биофильтр, собранный из крупнопористых пустотелых блоков из вспученного аморфизованного материала "Редоксид". На развитой поверхности пор размерами до 20 мм образуется биопленка с иммобилизованными микроорганизмами. Для обеспечения биопленки кислородом в блоках предусмотрены сквозные отверстия, по которым осуществляется естественная аэрация биопленки. В процессе жизнедеятельности микроорганизмы биопленки окисляют находящиеся в очищаемой сточной воде органические вещества и аммонийный азот и восстанавливают образующиеся при этом нитраты и нитриты до молекулярного азота. Отмершая биопленка потоком сточной воды выносится в специальную камеру, стоящую в очистных сооружениях после биофильтра, где она выпадает в осадок, который периодически сбрасывается в специальную зону. Промывка фильтрующей загрузки из заявленного материала обратным потоком воды с целью регенерации не требуется, т. к. взвешенные вещества и отмершая биопленка потоком воды и естественной аэрацией воздухом выносится из зоны фильтрованиям

Пример. Осуществляют очистку смеси бытовых и производственных /10%/ сточных вод, прошедшей первичное отстаивание в двухъярусном отстойнике городских очистных сооружений, со следующими характеристиками, мг/л: взвешенные вещества 87,0; ХПК 208,3; БПК5 65; БПК20 91,2; аммонийный азот 36,3; нитриты до 0,34; нитраты до 0,70; общее содержание неорганического азота 36,5. Гидравлическая нагрузка на биофильтры варьировалась от 2,0 до 47,3 м3//м3. сут/. Данные по эффективности очистки сточных вод приведены в табл.5.

Реализуется способ изготовления пористой керамики "Редоксид" в технологической линии для изготовления пористой керамики "Редоксид".

Технологическая линия для изготовления пористой керамики "Редоксид" состоит из установленных по ходу технологического процесса цеха 1 подготовки гранул из глинистого сырья, включающего элеватор (не показан), приемный бункер 2 глины с рыхлителем 3, бункер ящичного питателя 4, транспортер пластинчатый 5, три транспортера наклонных ленточных 6, шнековый пресс 7 с приставкой для грануляции 8, транспортер горизонтальный 9, сушилку 10, бункер-накопитель 11 сухих гранул с дозатором (не показан), тележку 12 с формами 13 для загрузки гранул, силовую раму 14 с гидротолкателем 15, печного отделения 16, включающего в первом вариантном исполнении туннельную электрическую печь, состоящую из фундамента 17, на котором установлены пост загрузки 18 гранул, оснащенного бункером-накопителем 11, тележками 12 с формами 13, силового металлического каркаса 19, облицованного футеровкой 20 с образованием рабочего канала 20 из стенок 22, свода 23 и пода 24 (фиг.6). В рабочем канале 21 по ходу технологического процесса последовательно размещены (фиг.4) первая зона предварительного нагрева 25, вторая зона обжига 26, третья зона высокотемпературных изотермических выдержек 27, четвертая зона контролируемого охлаждения 28 и пятая зона активного неконтролируемого охлаждения 29. У выхода из рабочего канала 21 на фундаменте 17 установлен пост выгрузки готовой продукции, включающий рельсовый путь 30, образующий обгонный путь 31 с вращающимися кругами 32, пост распалубки 33 форм 13, участок механической обработки 34 (фиг.5). Отношение длин зон по осевой линии L1, L2, L3, L4 и L5 к их внутренней ширине B при одинаковой высоте от пода 24 до свода 23 печи принято

L1/B = 2,9oC3,3; L2/B = 10oC11,2; L3/B = 2,9oC3,3; L4/B = 5,2oC6,2; L5/B = 12,0oC14,0,

где: L1, L2, L3, L4, L5 - длина по осевой линии первой, второй, третьей, четвертой и пятой зон; B - внутренняя ширина этих зон.

Энергоносители в туннельной печи изготовлены из карбидкремниевых электрических нагревателей (КЭН) 35, которые установлены в специальных приспособлениях 36 около стенок 22. Футеровка 20 в зонах предварительного нагрева 25, обжига 26, изотермических выдержек 27 и контролируемого охлаждения 28 выложена многослойной и состоит (фиг.4 -7) в стенках печи из трех слоев (фиг.6). Первый слой 37 стенок 22, ближний к максимальным температурам, выполнен из шамотного кирпича (ШБ), второй 38 - из шамота легковесного (ШЛ) и третий 39 - из пенодиатомового кирпича (ПД). Свод 23 печи состоит из трех слоев (фиг. 7): первый слой 40 свода 23, ближний к максимальным температурам, выполнен из ШБ, второй 41 - из муллитокремнеземистой ваты (МКРВ) и третий 42 - из ПД. Под печи состоит из четырех слоев (фиг.7): первый слой 43 пода 24, ближний к максимальным температурами выполнен из ШБ, второй 44 - из ШЛ, третий 45 - из ПД, четвертый 46 - из МКРВ. Печь также включает устройство для создания воздушной завесы 47 (фиг.4), установленное по ходу технологического процесса с возможностью перекрытия проема между выходом третьей зоны изотермических выдержек 27 и входом в четвертую зону контролируемого охлаждения 28, устройство для создания аэрогидравлической завесы 48, установленное между выходом четвертой зоны контролируемого охлаждения 28 и входом в пятую зону активного охлаждения 29, а также систему автоматики в виде контрольно-измерительных приборов (КИП) 49, систему для размещения инертного газа в виде баллонов 50 (фиг.6 и 7) с кольцевым трубопроводом 51 (фиг.6) и образованной в поде 24 высокотемпературных зон 26 и 27 и зоне контролируемого охлаждении 28 замкнутой полостью с газопроницаемым экраном (не показаны) и транспортер 58, соединяющий пост распалубки 33 форм 13 и участок механической обработки 34 с постом подготовки (не показан) емкостей для формования 13 и постом загрузки 18 гранул в емкости для формования 13.

Во втором альтернативном варианте печь для изготовления пористой керамики "Редоксид" для биологических фильтров выполнена кольцевой с вращающимся подом 24 (фиг.8 и 9) и состоит из фундамента 17, на котором установлены пост загрузки гранул 18, силовой металлический каркас 19, облицованный футеровкой 20 с образованием рабочего канала 21 из стенок 22, свода 23 и вращающегося пода 24. В рабочем канале 21 по ходу технологического процесса последовательно расположены первая зона предварительного нагрева 25, вторая зона обжига 26, третья зона 27 изотермических выдержек, четвертая зона 28 контролируемого охлаждения и пятая зона 29 активного охлаждения. У выхода из рабочего канала 21 на на фундаменте 17 установлен пост выгрузки готовой продукции, включающий рельсовый путь 30, пост распалубки 33 форм 13, участок механической обработки 34 и транспортер 58, соединяющий посты распалубки 33 и механической обработки 34 с постом подготовки (не показан) емкостей для формования 13 и постом загрузки 18 гранул в емкости для формования 13. Отношение длин зон L, определяемых по развертке осевой линии кольцевого пода 24 к их ширине В, а также конструктивное выполнение футеровки 20, силового металлического каркаса 19 приняты аналогичными, как и для варианта туннельной печи. Энергоносители кольцевой печи с вращающимся подом 24 выполнены в виде газовых горелок 52 с газоходами 53 и воздуховодами 54. Кольцевая печь с вращающимся подом 24 также состоит из устройства для создания перемычки из воздушной завесы 47, установленной между выходом третьей зоны изотермических выдержек 27 и входом в четвертую зону контролируемого охлаждения 28, устройства для создания аэрогидравлической завесы 48, установленной между выходом четвертой зоны контролируемого охлаждения 28 и входом в пятую зону активного охлаждения 29, а также технологического оборудования, состоящего из электродвигателя 55, системы редукторов 56, системы автоматики в виде контрольно-измерительных приборов (КИП) 49 и системы для размещения инертного газа в виде баллонов 50 с кольцевым трубопроводом 51 (фиг.9).

В третьем альтернативном варианте печь для изготовления пористой керамики "Редоксид" для биологических фильтров выполнена камерной (фиг.10 и 11) и состоит из фундамента 17, на котором установлены пост загрузки гранул 18, силовой металлический каркас 19, облицованный футеровкой 20 с образованием рабочего канала 21 из стенок 22, свода 23 и пода 24. В рабочем канале 21 по ходу технологического процесса последовательно расположена первая зона предварительного нагрева 25, вторая зона обжига 26, третья зона изотермических выдержек 27, четвертая зона контролируемого охлаждения 28 и пятая зона активного охлаждения 29. У входа из рабочего канала 21 на фундаменте 17 установлен пост выгрузки готовой продукции, включающий рельсовый путь 30, пост распалубки 33 форм 13, участок механической обработки 34, а также транспортер 56, соединяющий посты распалубки 33 и механической обработки 34 с постом подготовки (не показан) емкостей для формования 13 и постом загрузки гранул в емкости для формования 13. Отношение длин зон L к их ширине В, а также конструктивное выполнение футеровки 20 силового металлического каркаса 19 приняты аналогичными, как и для варианта туннельной печи. Энергоносители в камерной печи изготовлены из карбидокремневых электрических нагревателей (КЭН) 35, которые установлены в специальных приспособлениях 36 около стенок 22. Футеровка 20 в зонах предварительного нагрева 25, обжига 26, изотермических выдержек 27 и контролируемого охлаждения 28 выполнена многослойной и состоит (фиг.11) в стенках 22 и в своде 23 печи из трех слоев, а в поде 24 - из четырех слоев, аналогичных, как и в туннельной печи. В камерной печи по ходу технологического процесса между выходом из зоны предварительного нагрева 25 и входом в зону обжига 26, между выходом из зоны высокотемпературных изотермических выдержек 27 и входом в зону контролируемого охлаждения 28, а также между выходом из зоны контролируемого охлаждения 28 и входом в зону активного неконтролируемого охлаждения 29 установлены механические заслонки - шиберы 57. Часть рельсовых путей 30 в зонах высокотемпературных изотермических выдержек 27 и контролируемого охлаждения 28 установлена на поворотных кругах 32, а в районе этих зон и входа в зону предварительного нагрева 25 размещены гидротолкатели 15, установленные на силовые рамы 14 (фиг.10). Камерная печь также включает систему автоматики в виде контрольно-измерительных приборов (КИП) 49 и систему для размещения инертного газа в виде баллонов 50 с кольцевыми трубопроводами 51 (фиг.11), а также транспортер 58, соединяющий посты распалубки 33 и механической обработки 34 с постом подготовки (не показан) емкостей для формования 13 и постом загрузки 18 гранул в емкость для формования 13.

Технологическая линия для изготовления пористой керамики "Редоксид" работает следующим образом.

Из карьера или глинозапасника черных керамзитовых глин глина по элеватору (не показан) поступает в цех 1 подготовки и изготовления гранул. На первом этапе в лаборатории (не показана) определяют химический состав глинистого сырья, а методом термомеханического анализа (ТМА) - температуру вспучивания, а также с помощью высокотемпературного термомеханического анализа определяют температуру твердения пиропластического состояния материала исходного глинистого сырья. Затем глинистое сырье поступает в приемный бункер 2 с рыхлителем 3 и в бункер ящичного питателя 4, в котором удаляют из глинистого сырья лишние включения. По транспортеру 5 пластинчатому глина передается на первый наклонный ленточный транспортер 6 и поступает в шнековый пресс 7 с приставкой для грануляции 8. Из глинистого сырья пластическим формованием изготавливают гранулы диаметром 8,0 - 16 мм, которые затем по горизонтальному транспортеру 9 и по второму наклонному транспортеру 6 переходят в сушилку 10, где их сушат до 2-4%-ной влажности. После чего сухие гранулы по третьему наклонному транспортеру 6 попадают в бункер-накопитель 11, в котором они дозируются до фракций 8, 10 и 12 мм, а затем укладываются послойно в формы 13, установленные на тележках 12, расположенные на посту загрузки гранул 18. Высоту слоя загрузки гранул в форму 13 определяют по типу выпускаемого изделия из пористой керамики "Редоксид". Затем тележку 12 с формами 13 с гранулами при помощи гидротолкателя 15 перемещают в печное отделение 16 в его первую зону предварительного нагрева 25. В этой зоне печи осуществляют нагрев пласта гранул до 220-280oC со скоростью 2,0-2,5oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 10-80 мин, в зависимости от габаритов изготавливаемых изделий из пористой керамики "Редоксид". Указанные режимы осуществляют за счет подбора количества КЭН 35 в этой зоне, предотвращая при этом разрыв гранул от больших внутренних напряжений и исключая полную дегидратацию гранул, т.к. на этой стадии нагрев преимущественно осуществляют за счет конвективного теплообмена. Затем гидротолкателем 15 тележку 12 с формами 13 перемещают во вторую зону обжига 26, увеличивают скорость нагрева в этой зоне до 30-50oC/мин с нанесением термоудара до температуры нижней границы начала вспучивания гранул. Скорость нагрева на этой стадии лимитируется количеством распада алюмосодержащих комплексов в исходной глине. Ниже границы начала вспучивания гранул (≈ 1100oC) во второй зоне обжига 26 печи производят следующую изотермическую выдержку до выравнивания температуры по высоте слоя гранул в течение 10-40 мин в зависимости от габаритов изготавливаемых изделий. После этого производят поризацию гранул, перемещая тележку 12 с формами 13 в третью зону высокотемпературных изотермических выдержек 27 и поднимая температуру до середины интервала вспучивания гранул 1150-1210oC и при этой температуре осуществляют очередную изотермическую выдержку в течение 20-110 мин в зависимости от габаритов изготавливаемых изделий. При этой изотермической выдержке осуществляют спекание вспученных гранул направленно от поверхности пористой керамики "Редоксид" к центру с обеспечением минимального перепада температур в центре слоя гранул и на поверхности за счет заполнения межгранульного пространства. Этот процесс проводят без образования низковязкого расплава, т.к. поры в это время объединяются в крупные и изолированные. Следующую изотермическую выдержку в третьей зоне печи производят при температуре твердения пиропластического состояния пористой керамики "Редоксид" в течение 20-110 мин в зависимости от габаритов изготавливаемых изделий, при этом снижают температуру с интервала вспучивания со скоростью 2,0-3,0oC/мин и осуществляют выравнивание температуры по всему объему изделий из пористой керамики "Редоксид". Осуществление указанных режимов обжига и изотермических выдержек обеспечивают подбором количества КЭН 35 и их расстановкой в специальном приспособлении 36, а также конструкцией футеровки 20 рабочего канала 21. Затем тележки 12 с формами 13 и изделиями из пористой керамики "Редоксид" перемещают в четвертую зону контролируемого охлаждения 28, отделяют зону высокотемпературных изотермических выдержек 27 от зоны контролируемого охлаждения 28 воздушной завесой 47 или заслонкой - шибером 57, интенсивно снижают температуру до 400 - 1000oC в течение 10-15 мин и при этой температуре осуществляют очередную изотермическую выдержку до выравнивания температуры по всему объему изделия из пористой керамики "Редоксид" в течение 10-60 мин. После этого тележки 12 с формами 13 и изделиями из пористой керамики "Редоксид" поступают в зону активного неконтролируемого охлаждения 29, вход которой отделяют аэрогидравлической завесой 48 или заслонкой шибером 57 от выхода зоны контролируемого охлаждения, а снижение температуры до 80oC в зоне активного охлаждения 29 производят с использованием воздуха и паров воды для усиленного теплоотбора. Из холодной части печи тележки 12 с формами 13 и изделиями из пористой керамики "Редоксид" по рельсовому пути 30 поступают на пост распалубки 33 и при необходимости на участок механической обработки 34, а оттуда на склад готовой продукции, а емкости для формования 13 по транспортеру 58 перемещают на пост подготовки (не показан) емкостей для формования 13.

Весь технологический процесс изготовления изделий из пористой керамики "Редоксид" сопровождается системой автоматики в виде КИП 49. При изготовлении изделий из пористой керамики "Редоксид" в формах 13 из обычных сталей для предотвращения окалинообразования предусмотрена система для размещения инертных газов в виде баллонов 50 с кольцевым трубопроводом 51 и образованной в поде 24 высокотемпературных зон 26 и 27 и зоне контролируемого охлаждения 28 замкнутой полости с газопроницаемым экраном (не показан). В кольцевых печах с вращающимся подом 24 вместо гидротолкателя 15 используют технологическое оборудование, состоящее из электродвигателя 55 и системы редукторов 56, установленных в фундаменте 17. В камерных печах, как и в туннельных печах, используют гидротолкатели 15, которые установлены в трех зонах, обеспечивающих непрерывный процесс для перемещения тележек 12 с формами 13 по зонам печного отделения 16 и подготовительного цеха 1.

Использование предложенного способа изготовления пористой керамики "Редоксид" и технологической линии для его осуществления позволяет создать высокоэффективные биологические фильтры, в которых совмещены два одновременно проходящих процесса при очистке сточных вод: окисление загрязнений и восстановление нитратов и нитритов в газообразный азот.

Окислительная мощность указанных фильтров в 5-6 раз выше существующих, что позволяет создать компактные очистные сооружения с повышением качества и производительности при очистке, стоимость очистки одного кубического метра загрязненной воды снижается в 3-4 раза по сравнению с традиционными очистными сооружениями. Надежность выпуска требуемой пористой керамики "Редоксид" для биологических фильтров повышается на 80-90%, прочность материала повышается в 1,4-1,6 раза, твердость на 20-40%, энергозатраты для изготовления пористой керамики "Редоксид" снижаются в 1,3-1,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления пористо-пустотелых керамических изделий для биологической глубокой очистки сточных вод | 1991 |

|

SU1753945A3 |

| ЗАГРУЗКА ДЛЯ БИОФИЛЬТРОВ | 1992 |

|

RU2021214C1 |

| "Материал для биологической очистки сточных вод "Редоксид" | 1991 |

|

SU1746879A3 |

| ЗАГРУЗКА ДЛЯ БИОФИЛЬТРА | 1992 |

|

RU2026828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ СТЕКЛОКЕРАМИКИ (ВАРИАНТЫ) | 2015 |

|

RU2582152C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132834C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ОСТЕКЛОВАННОГО БЛОКА | 2013 |

|

RU2525076C1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| УСТРОЙСТВО ДЛЯ БИОЛОГИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД "РЕДОКСИТЕНК" | 1992 |

|

RU2033974C1 |

| Способ изготовления керамических изделий | 1983 |

|

SU1080969A1 |

Сущность изобретения: способ заключается в том, что высушенные гранулы из глины послойно укладывают в емкость для формования высотой 8-80 мм, проводят предварительный нагрев до 220-280oC со скоростью 2,0-2,5 oC/мин и при этой температуре осуществляют изотермическую выдержку в течение 10-80 мин, после чего наносят термоудар до начала вспучивания гранул со скоростью 30-50oC/мин с проведением при этой температуре изотермической выдержки в течение 10-40 мин, следующую изотермическую выдержку производят в интервале вспучивания 1120-1260oC в течение 20-110 мин, снижают температуру до температуры твердения пиропластического состояния материала со скоростью 2,0-3,0oC/мин и осуществляют очередную изотермическую выдержку в течение 20-110 мин, а после контролируемого охлаждения при температуре отжига 400- -1000oC проводят изотермическую выдержку в течение 10-йО мин и переходят на активное неконтролируемое охлаждение, после которого получают пористую керамику "Редоксид" с сообщающимися открытыми поверхностными и глубинными порами. Способ изготовления пористой керамики "Редоксид" реализован в технологической линии для его осуществления. 10 з. п. ф-лы, 5 табл., 11 ил.

Оксид кремния 30 65

Оксид железа 4 8

Оксид алюминия 14 21

Оксиды щелочных металлов 2 6

Прочие продукты при прокаливании Остальное

с сообщающимися открытыми поверхностями и глубинными порами диаметром до 20 мм и общей пористостью 77 95%

2. Способ по п. 1, отличающийся тем, что в высокотемпературных зонах рабочего канала теплоагрегата и зоне контролируемого охлаждения создают инертную среду путем подачи в зоны азота или инертных газов, в качестве которых используют аргон, или ксенон, или неон.

| US, патент, 4810377, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1753945, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-02-10—Публикация

1997-01-13—Подача