Изобретение касается формоселективного цеолитового катализатора и его использования для конверсии ароматических соединений, в особенности при селективном получении парадиалкилароматических соединений.

Термин "формоселективный" описывает неожиданную каталитическую активность в цеолитах. Принципы, лежащие в основе формоселективного катализа, подробно рассмотрены, например, N.Y.Chen, W.E.Garwood and F.G.Dwyer, "Shape Selective Catalysis in Industrial Applications", 36, Marcel Dekker, Inc. (1989). В порах цеолита реакции конверсии углеводородов, такие как изомеризация, диспропорционирование, алкилирование и трансалкилирование ароматических соединений, управляются ограничениями, накладываемыми размерами канала. Селективность по реагенту имеет место в том случае, когда фракция реагентов, вводимых в реакционную систему, слишком велика для того, чтобы проникнуть в поры цеолита для реакции; в то время как селективность по продукту имеет место, когда какие-то из продуктов не могут покинуть канал цеолита. Распределение продуктов также может быть изменено селективностью по переходному состоянию, при которой определенные реакции не могут протекать, потому что переходное состояние реакции слишком велико, чтобы образоваться в каналах и клетках цеолита. Другой тип селективности - результат пространственных ограничений по диффузии, при котором размеры молекул соизмеримы с системой пор цеолита. Небольшое изменение размеров молекулы или поры цеолита может в результате проявиться в сильных диффузионных изменениях, приводящих к другому распределению продуктов. Этот тип формоселективного катализа был показан, например, в селективном диспропорционировании алкилзамещенного бензола в парадиалкилзамещенный бензол.

Представителем парадиалкилзамещенного бензола является параксилол - важное химическое сырье для получения полиэфиров. Получение параксилола обычно проводится метилированием толуола или диспропорционированием толуола на катализаторе в условиях конверсии. Примеры, включают реакцию толуола с метанолом, как описано в Chen et al., J. Amer. Chem. Soc. 101, 6783 (1979), диспропорционирование толуола, как описано Pines в "The Chemistry of Catalytic Hydrocarbon Conversions", Academic Press, N.Y., 1981, p. 72. Такие методы обычно приводят к получению смеси трех изомеров ксилола, т.е. параксилола, ортоксилола и метаксилола. В зависимости от степени селективности катализатора по параксилолу (параселективности) и условиях реакции, может быть получен различный процент параксилола. Выход, т.е. количество полученного ксилола, в виде отношения к реагентам, вводимым в реакцию, также зависит от катализатора и условий реакции.

Другим хорошо известным методом получения параксилола является измеризация C8 ароматического сырья, содержащего большую долю других изомеров ксилола, в особенности метаксилол. Коммерчески доступное C8 ароматическое сырье обычно содержит значительное количество этилбензола, который очень трудно отделить при помощи физических методов, и поэтому в большинстве методов изомеризации ксилола очень важной задачей является перевод этилбензола в более легко удаляемую форму, без дополнительной потери ксилола.

В технологии известны разнообразные методы увеличения параселективности цеолитовых катализаторов. Они обычно включают модифицирование диффузионных характеристик цеолита, таким образом, чтобы скорость, с которой нежелательные продукты реакции могли продиффундировать внутрь и из пор цеолита, уменьшилась по сравнению со скоростью диффузии целевого парапродукта. Например, патент США N 4117026 описывает процесс селективации, в котором время сорбции параксилола цеолитом было увеличено осаждением на поверхность цеолита слоя кокса.

Также хорошо известно, что параселективность цеолита может быть увеличена осаждением на цеолит оксида металла, такого как щелочной металл (Патент США N 4288647), металл IIIB группы, например галлий, индий и/или таллий (Патент США N 4276437) металл IVA группы, например титан и/или цирконий (Патент США N 4302620) и металл IVB группы, например олово и/или германий (Патент США N 4278827).

Альтернативные методы повышения селективности описаны, например, в Патентах США 5173461, 4950835, 4927979, 4465886, 4477583, 4379761, 4145315, 4127616, 4100215, 4090981, 4060568 и 3698157 и заключаются в контакте цеолита с селективирующим агентом, содержащим соединение кремния. Это хорошо известные методы включают одновременно, ex-situ ("вне реактора") и in-situ ("в реакторе") селективацию кремнием. При ех-situ селективации цеолит предварительно обрабатывается кремнесодержащим селективирующим агентом вне реактора, используемого для целевых процессов формоселективной конверсии ароматических соединений. При in-situ селективации цеолит вводят в реактор ароматической конверсии и, в течение начальной фазы реакции, он контактирует со смесью кремнесодержащего селективирующего агента и органического носителя, такого как толуол. Может быть использована также и комбинация ex- situ и in- situ селективации. В любом случае способы селективации заключаются в осаждении покрытия из диоксида кремния на поверхность цеолита, которое модифицирует диффузионные характеристики цеолита.

Обычно ex-situ предварительная селективация цеолита включает использование исключительно селективирующего агента. Однако Патент США N 5476823 раскрывает способ модифицирования формоселективности цеолита при обработке цеолита не менее чем двумя ex-situ селективирующими последовательностями, каждая из которых включает стадию контактирования цеолита с кремнесодержащими селективирующими агентами в органическом носителе и последующее прокаливание цеолита.

Неожиданно было найдено, что определенные крупнокристаллические формы ZSM-5, которые имеют высокое содержание алюминия и необычное распределение алюминия, с соотношением SiO2/Al2O3 в массе в значительной мере такое же, как и на поверхности, оказались более чувствительными к селективации, чем обычные ZSM - 5 кристаллы. Такие крупнокристаллические формы ZSM - 5 описаны в Интернациональной Заявке N PCT/US 96/09878, которая описывает синтетический пористый кристаллический материал, имеющий структуру ZSM-5 и состав, включающий молярное соотношение X2O3: (n)YO2,

где X - трехвалентный элемент, такой как алюминий, бор, железо и/или галлий, преимущественно алюминий;

Y- четырехвалентный элемент, такой как кремний и/или германий, предпочтительно кремний; и

n принимает значения более 12, при этом наибольшее измерение кристаллов составляет не менее 0,5 микрон и отношение YO2/X2O3 на поверхности не более чем на 20% выше, чем отношение YO2/X2O3 в массе кристалла.

Необходимо отметить, что хотя ZSM-5 обычно синтезируется как алюмосиликат, алюминиевый каркас может частично или полностью замещаться другими трехвалентными элементами, такими как бор, железо и/или галлий, а кремниевый каркас может частично или полностью замещаться другими четырехвалентными элементами, такими как германий.

Соответственно, в одном из аспектов, изобретение касается формоселективного катализатора, включающего синтетический пористый материал, имеющий структуру ZSM-5 и состав, включающий молярное соотношение:

X2O3 : (n)YO2

где X - трехвалентный элемент, такой как алюминий, бор, железо и/или галлий, преимущественно алюминий;

Y - четырехвалентный элемент, такой как кремний и/или германий, предпочтительно кремний; и

n принимает значения более 12, при этом наибольшее измерение кристаллов составляет не менее 0,5 микрон и отношение YO2/X2O3 поверхности не более чем на 20% меньше, чем отношение YO2/X2O3 в массе кристалла; катализатор имеет диффузионно-модифицирующее поверхностное покрытие из огнеупорного материала.

Предпочтительно, чтобы кристаллы имели наибольшее измерение не менее 1 микрона.

Предпочтительно, отношение YO2/X2O3 в поверхностной решетке не более чем на 10% меньше отношения YO2/X2O3 в массе кристалла.

Предпочтительно n меньше приблизительно 100 и, наиболее предпочтительно, приблизительно составляет от 25 до 40.

Предпочтительно выбирать поверхностное покрытие из кокса, оксида металла, оксида неметалла и неоксидной керамики, и наиболее предпочтительно включающее диоксид кремния.

В другом аспекте, изобретение касается селективного процесса конверсии углеводородов, при использовании катализатора, описанного в первом аспекте изобретения.

Настоящее изобретение описывает формоселективный катализатор, в котором определенная форма крупнокристаллического ZSM-5 обеспечена диффузионно-модифицирующим поверхностным покрытием из огнеупорного материала, так чтобы повысить его селективность в процессах углеводородной конверсии, таких как диспропорционирование толуола. Термин "огнеупорный материал" используется здесь в смысле материала, который способен выдержать условия, которым он будет подвергаться при целевом углеводородном конверсионном процессе, без значительных изменений в химическом или физическом составе.

Определенная форма крупнокристаллических кристаллов ZSM-5, используемых в катализаторе изобретения, описана в Интернациональной Заявке N PCT/US 96/09878 и имеет состав, включающий молярное соотношение:

X2O3 : (n)YO2,

где X - трехвалентный элемент, такой как алюминий, бор, железо и/или галлий, предпочтительно алюминий;

Y - четырехвалентный элемент, такой как кремний и/или германий, предпочтительно кремний; и

n более 12, предпочтительно меньше 100 и, наиболее предпочтительно, от 25 до 40, и где в кристалле отношение

YO2/X2O3 поверхности не более чем на 20% меньше, предпочтительно не более чем на 10% меньше, чем отношение

YO2/X2O3 в массе кристалла. В сравнении с этим, обычные крупнокристаллические формы ZSM-5 богаты алюминием и имеют отношение YO2/X2O3 поверхности значительно меньше (> 20%), чем отношение YO2/X2O3 в массе кристалла.

Термин "крупнокристаллический" ZSM-5 имеет здесь то значение, что кристаллы имеют одно наибольшее измерение, предпочтительно как минимум два измерения, не менее 0,5 микрон, предпочтительно не менее 1 микрона, и наиболее предпочтительно от 1 до 10 микрон, измеренные стандартными РЭМ методиками. Размер кристаллов ZSM-5 может также выводиться из сорбционных измерений, опять же, из измерения степени сорбции 2,2-диметилбутана при 120oC и давлении углеводорода 60 торр (8 кПа). Отношение между размерами кристалла, измеряемыми в микронах, d, и временем диффузии, измеряемым в минутах t0,3, время, требуемое для поглощения 30% объема углеводорода, выражается формулой:

d = 0.0704 · t0,34

До применения диффузионно-модифицирующего поверхностного покрытия, крупнокристаллический ZSM-5, по изобретению, предпочтительно имеет время сорбции, t0,3, не менее 5 минут, предпочтительно не менее 10 минут и наиболее предпочтительно не менее 15 минут.

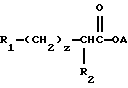

Новый крупнокристаллический ZSM-5 в данном изобретении получается в результате реакции, включающей источники оксида щелочного или щелочноземельного металла (М), оксида трехвалентного металла X2O3, оксида четырехвалентного металла YO2, воду, и аминокислоту или ее соль (AA), следующей формулы:

где R1 - NH2, NHR3

где R3 - адамантильная или циклическая алкильная группа, или карбоксильная группа или ее соль;

R2 - водород, алкил, арил, алкиларил, NH2 или NHR3

где R3 адамантильная или циклическая алкильная группа;

A - водород или металла и

z - от 0 до 15, предпочтительно 1 - 7;

при условии, что как минимум одна из групп, R1 или R2, является NH2 или NHR3. Примерами пригодных аминокислот являются 6-аминогексановая кислота, N-2-адамантилглицин, N-2-циклогексилглицин, лизин и глутаминовая кислота (и ее мононатриевая соль).

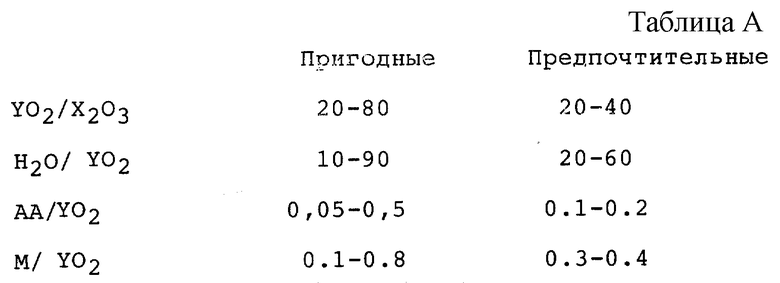

Реакционная смесь имеет состав, выраженный в виде молярного отношения оксидов, вида (см. табл.A).

Способ синтеза по изобретению действует как с внесением, так и без внесения кристалл-затравки. В предпочтительном варианте выполнения способа, реакционная смесь не содержит кристалл- затравки. Предпочтительным источником алюминия является NaAlO2, тогда как предпочтительным источником кремния - золь SiO2 (30% SiO2 в воде), который коммерчески доступен из каталога N SX0140-1 фирмы ЕМ Science, Inc.

Кристаллизация проводится либо при перемешивании, либо в статическом состоянии при температуре от 80 до 225oC, преимущественно от 120 до 180oC, в течение от 24 часов до 60 дней. Полученные в результате ZSM-5 кристаллы отделяют от маточного раствора, восстанавливают и переводят цеолит в водородную форму.

Так как крупнокристаллический ZSM-5, используемый в катализе согласно изобретению, может быть синтезирован с относительно низким молярным соотношением кремний/алюминий (при относительно высоком содержании алюминия), полученный крупнокристаллический ZSM-5 может иметь высокую каталитическую активность. Каталитическая активность цеолитов, таких как ZSM-5, обычно оценивается по альфе величине, которая сравнивает активность каталитического крекинга данного катализатора (степень преобразования нормального гексана на объем катализатора в единицу времени) с активностью стандартного алюмо-кремниевого катализатора крекинга. Альфа-тест описан в патенте США N 3354078; в Journal of Catalysis, Vol. 4, р. 527 (1965); Vol. 6, p. 278 (1966); и Vol. 61, p. 395 (1980). Экспериментальные условия используемого здесь теста включают постоянную температуру, равную 538oC, и переменную скорость потока, как подробно описано в Journal of Catalysis Vol. 61, p. 395. В водородной форме и до применения диффузионно-модифицирующего поверхностного покрытия, используемый в катализе по изобретению крупнокристаллический ZSM-5 предпочтительно имеет альфа величину более 300 и еще более предпочтительно свыше 800.

Неожиданно было обнаружено, что эта новая форма ZSM-5 необычно чувствительна к селективации при применении диффузионно-модифицирующего поверхностного покрытия из огнеупорного материала. Эта чувствительность может проявиться в более быстром модифицировании поверхности или улучшении каталитических свойств, или и в том и другом одновременно. Огнеупорное покрытие обычно кокс или оксид металла или неметалла, таких как кремний, бор и/или титан. Альтернативно, огнеупорное покрытие может включать неоксидную керамику, такую как нитрид бора.

В одном из предпочтительных вариантов выполнения изобретения диффузионно-модифицирующее покрытие - диоксид кремния и используется в виде кремнеорганического соединения при ex-situ предварительной селективации и/или при in-situ селективации.

Подходящий ex-situ предварительный способ селективации описан в патенте США N 5476823 и включает контактирование цеолита с кремнеорганическим соединением в органическом носителе, прокаливание цеолита и последующее повторение последовательности контактирования и прокаливания один или несколько раз. При использовании крупнокристаллического цеолита по изобретению, количество последовательностей, необходимых для достижения заданной параселективности уменьшается по сравнению с обычными формами ZSM-5. Альтернативный ex-situ способ селективации, который может вместо этого использоваться, или более предпочтительно, в дополнении к способу, раскрытому в патенте США N 5476823 описан в патенте США N 5365003 и включает агломерацию смеси цеолита, кремнеорганического соединения и, при желании, связующего в машине для формовочной смеси и последующее прокаливание полученных агломератов.

Подходящий in-situ способ селективации описан в патенте США N 5498814 и включает контактирование цеолита со смесью толуола, водорода и кремнеорганического соединения при температуре 350-540oC, атмосферном давлении 5000 psig (100-35000 кПа) и молярным отношением водорода к углеводороду 0,1-20, пока не будет достигнута желаемая параселективность. Опять таки, при использовании крупнокристаллических цеолитов по изобретению, время, требуемое для достижения заданной параселективности, уменьшается по сравнению с обычными формами ZSM-5.

Используемые кремниевые селективирующие агенты включают силиконы и силоксаны, которые характеризуются следующей общей формулой;

где R1 - водород, галоген, гидроксил, алкил, галогенированный алкил, арил, галогенированный арил, арилалкил, галогенированный арилалкил, алкиларил или галогенированный алкиларил. Обычно углеводородные заместители содержат от 1 до 10 углеродных атомов, предпочтительно метильные или этильные группы.

R2 независимо выбирается из той же группы, что и R1, и

n - целое число, не менее 2 и, в общем, в диапазоне от 3 до 1000.

Молекулярный вес применяемого кремнеорганического соединения обычно между 80 и 20000 и, предпочтительно, в диапазоне от 150 до 10000, приблизительно. Представители кремнеорганических соединений включают диметил силикон, диэтил силикон, фенилметил силикон, метилводород силикон, этилводород силикон, фенилводород силикон, метилэтил силикон, фенилэтил силикон, дифенил силикон, метилтрифторпропил силикон, этилтрифторпропил силикон, полидиметил силикон, тетрахлорфенилметил силикон, тетрахлорфенилэтил силикон, метилвинил силикон и этилвинил силикон. Кремнеорганические соединения должны быть линейными, но могут быть и циклическими, например гексаметил циклотрисилоксан, октаметил циклотетрасилоксан, гексафенил циклотрисилоксан и октафенил циклотетрасилоксан. Могут также использоваться смеси этих соединений, как и кремнеорганические соединения с другими функциональными группами.

Другие кремнеорганические соединения, включая силаны и алкокси силаны, такие как тетраметокси силан, также могут использоваться. Эти используемые кремнийсодержащие селективирующие агенты, включая силаны, характеризуются общей формулой:

где R1, R2, R3 и R4 независимо выбираются из группы, включающей водород, гидроксил, галоген, алкил, галогенированный алкил, алкоксил, арил, галогенированный арил, алкиларил, галогенированный алкиларил, арилалкил и галогенированные арилалкильные группы. Также могут использоваться и смеси этих соединений.

Предпочтительные кремнесодержащие селективирующие агенты включают диметилфенилметил полисилоксан (например, Dow - 550) и фенилметил полисилоксан (например, Dow - 710), Dow - 550 и Dow - 710 доступны в Dow Chemical Со.

Предпочтительно, чтобы кинетический диаметр кремнийсодержащих селективирующих агентов был больше диаметра поры цеолита, для того, чтобы предотвратить проникновение селективирующего агента внутрь поры и любое сопутствующее понижение внутренней активности катализатора.

После любого применения кремнийсодержащего селективирующего агента цеолит прокаливается при 350-550oC в течение 1-24 часов, для перевода кремнеорганического соединения в диоксид кремния.

В альтернативном варианте выполнения изобретения диффузионно-модифицирующее поверхностное покрытие включает кокс и проводится ex-situ и in-situ предварительным коксованием цеолита. Предварительное коксование обычно осуществляется пропусканием ароматического углеводорода, такого как толуол, над цеолитом при сравнительно высокой температуре 500-600oC, так чтобы тем самым осадить примерно не менее 1 вес.%, предпочтительно 1-30 вес.% кокса.

Катализатор по изобретению может включать связующее или матрицу, устойчивые к температуре и другим условиям, применяющимся при процессах конверсии органических соединений. Такие материалы включают активные и неактивные материалы и синтетические или природные цеолиты, а также неорганические материалы, такие как глины, кремнезем и/или оксиды металлов, такие как глинозем. Последний может быть или в природной форме, или в форме желатинообразного осадка, или геля, включающего смесь кремнезема и оксидов металла. Использование активных материалов ведет к изменениям конверсионной активности и/или селективности катализатора в определенных процессах конверсии органических соединений. Неактивные материалы служат как разбавители для управления степени конверсии в данном процессе, с тем чтобы получать продукты могли быть получены экономичным и стандартным образом без использования других средств управления скоростью реакции. Эти материалы могут добавляться в природные глины, такие как бентонит и каолин, для повышения прочности катализатора при условиях промышленного использования. Описанные выше материалы, т. е. глины, оксиды и т.д. действуют как связующие для катализатора. Желательно обеспечить катализатор высокой прочностью, поскольку при промышленном использовании следует избегать разрушения катализатора до порошкообразного состояния. Эти глина и/или связующий оксид обычно применяют только для повышения прочности катализатора.

Природные глины, которые можно комбинировать с новыми кристаллами, включают монтмориллонитовые и каолиновые породы, которые включают суббентониты, и те каолины, которые известны как Диксийские (Dixie), Макнамеейские (Mcnamee), Джорджийские (Georgia) и Флоридские (Florida) глины или другие, в которых основными минеральными компонентами являются галлоизит, каолинит, дикит, накрит или анауксит. Такие глины могут быть использованы как в виде первоначально добытого сырья, так и предварительно подвергнутые прокаливанию, обработке кислотой или химической модификации.

Кроме вышеописанных материалов, ZSM -5 может сочетаться с такими пористыми материалами, как диоксид кремния - диоксид алюминия, диоксид кремния - оксид магния, диоксид кремния - диоксид циркония, диоксид кремния - диоксид тория, диоксид кремния - оксид бериллия, диоксид кремния - диоксид титана, а также с тройными составами, такими как диоксид кремния - диоксид алюминия - диоксид тория, диоксид кремния - диоксид алюминия - диоксид циркония, диоксид кремния - диоксид алюминия - оксид магния и диоксид кремния - оксид магния - диоксид циркония.

Относительные пропорции равномерно распределенного ZSM-5 материала и матрицы неорганического оксида широко варьируют, при этом ZSM-5 компонент может составлять от 1 до 90 вес.%, а чаще в интервале от 2 до 80 вес.% от веса всего композита.

Следует отметить, что хотя связующее или матрица и диффузионно-модифицирующее огнеупорное покрытие может быть приготовлено из одного и того же материала, такого как диоксид кремния, они являются отдельными компонентами катализатора, обычно приготовляемыми на различных стадиях производства катализатора. Например, ZSM -5 может сочетаться со связующим или матрицей и полученный композит обрабатывается покрытием из огнеупорного материала. Альтернативно, огнеупорное покрытие может наноситься на кристаллы ZSM -5 до того как последние комбинируются со связующим материалом или матрицей.

Введение в катализатор по изобретению функции гидрирования/дегидрирования может достигаться добавлением соединений металла, такого как платина. Несмотря на то, что платина - предпочтительный металл, другие металлы от IB до VIII группы периодической системы, такие как палладий, никель, медь, кобальт, молибден, родий, рутений, серебро, золото, ртуть, осмий, железо, цинк, кадмий и их смеси могут также использоваться. Металл может добавляться катионным обменом в количестве от примерно 0,001% до примерно 2%, обычно примерно 0,5%. Например, катализатор, модифицированный платиной, может быть приготовлен контактированием катализатора с водным раствором нитрата тетраамин платины (I) или хлорида тетраамин платины (II).

После этого катализатор должен быть отфильтрован, промыт водой и прокален при температуре от 250 до 500oC.

Катализатор по изобретению применим в широком диапазоне формоселективных процессов углеводородной конверсии, включая не исчерпывающие весь спектр его применения примеры, селективный углеводородный крекинг, например, н-парафинов для понижения точки потери текучести, углеводородов при условиях реакции, включающих температуру от примерно 300oC до примерно 700oC, давление от примерно 0,1 атмосферы (барр) до 30 примерно атмосфер (от 10 до 3000 кПа) и часовой объемной скоростью подачи сырья от примерно 0,1 ч-1 до примерно 20 ч-1; превращение парафинов или олефинов в ароматические соединения, например бензол, толуол и ксилол, при условиях реакции, включающих температуру от примерно 100oC до примерно 700oC, давление от примерно 0,1 атмосферы до примерно 60 атмосфер (от 10 до 6000 кПа) и часовой объемной скоростью подачи сырья от около 0,5 до около 400 и мольным отношением водород/углеводород от примерно 0 до примерно 20; изомеризация алкилароматических соединений, таких как ксилол, в продукты, богатые параизомером, при условиях реакции, включающих температуру от примерно 250oC до примерно 540oC, давление от 0 до 1000 psig (от 100 до 7000 кПа) и часовой объемной скоростью подачи сырья от примерно 0,1 до примерно 250 и мольным отношением водород/углеводород от примерно 0 до примерно 20; диспропорционирование алкилароматических соединений, таких как толуол и этил- бензол, при условиях реакции, включающих температуру от примерно 100oC до примерно 600oC, давление от 0 до 2000 psig (от 100 до 14000 кПа), мольным отношением водород/углеводород от примерно 0 до примерно 10 и часовой объемной скоростью подачи сырья от примерно 0,1 до примерно 100; алкилирование ароматических углеводородов, например бензола и алкилбензолов в присутствии алкилирующего агента, например, олефинов, формальдегида, алкилгалогенов и спиртов, при условиях реакции, включающих температуру от примерно 250oC до примерно 500oC, давление от примерно атмосферного до примерно 200 атмосфер (от 100 до 20000 кПа) и часовой объемной скоростью подачи сырья от примерно 2 до примерно 2000 и мольным отношением ароматический углеводород/алкилирующий агент от примерно 1/1 до примерно 20/1; деалкилирование алкилароматических соединений, такое как конверсия этилбензола в бензол и С2 - легкий газ, при условиях реакции, включающих температуру от примерно 200oC до примерно 540oC, давление от 0 до 1000 psig (от 100 до 7000 кПа) и часовой объемной скоростью подачи сырья от около 0,1 до около 200 и мольным отношением водород/углеводород от примерно 0,5 до примерно 20.

В одном из предпочтительных вариантов решения изобретения, в котором катализатор по изобретению используется при диспропорционировании толуола, условия способа предпочтительно включают температуру 350-540oC, давление 15-800 psig (200-5600 кПа), мольное отношение водорода к углеводороду 0,1-10 и часовую объемную скорость подачи сырья (WHSV) 1-10.

В другом предпочтительном варианте решения изобретения, в котором катализатор по изобретению используется при изомеризации ксилола, условия способа предпочтительно включают температуру 350-500oC, давление 50-400 psig (400-3000 кПа), мольное отношение водорода к углеводороду 1-10 и WHSV 3-50.

Для того чтобы наиболее полным образом проиллюстрировать природу изобретения и способы его применения, приведены следующие примеры.

В примерах сравнение производится с характерной скоростью диффузии 2,2-диметилбутана для определенного пористого материала. Характерная скорость диффузии определяется как D/r2 · 106 , где D - коэффициент диффузии (см2/сек) и r - радиус кристалла (см.). Требуемые параметры диффузии могут быть выведены из измерения времени сорбции в приближении, что диффузионный процесс описывается моделью плоского листа. Так, для заданного наполнения сорбатом Q, величина Q/Q1, где Q1 - равновесное наполнение сорбатом прямо пропорционально (Dt/r2)1/2, где t - время (с), требуемое для достижения наполнения сорбатом Q. Графическое решение для модели плоского листа дано J. Crank, в The Mathematics of Diffusion, Oxford University Press, Ely House, London, 1967. Характерная скорость диффузии измеряется при температуре 120oC и давлении 2,2-диметилбутана 60 торр (8 кПа).

Пример 1

1,0 часть Al2(SO4)3 · H2O растворили в 8,0 частях воды. К этому раствору было добавлено 1,98 части 50% раствора пероксида натрия. Раствор был получен растворением 1,12 части мононатриевой соли глутаминовой кислоты (MSG) в 2,71 частях H2О и был добавлен к описанному выше раствору. К этой смеси было добавлено 4,03 части Ультрасила осажденного диоксида кремния. Взвесь была тщательно перемешена и затем 0,1 часть затравок ZSM-5 (в пересчете на 100% твердое основание) было взвешено в 2,28 частях H2О и добавлено к смеси, окончательную взвесь перемешивали в течение 30 минут. Состав реакционной смеси в мольном отношении был:

SiO2/Al2O3 = 36,0

OH/SiO2 = 0,24

Na+/SiO2 = 0,50

R/SiO2 = 0,10

H2O/SiO2 = 12,8

Смесь кристаллизовали в реакторе из нержавеющей стали, при перемешивании при 100 об/мин при 156oC в течение 60 часов. Кристаллический продукт отделили при помощи фильтрации и прокаливали в течение 16 часов при 538oC. Рентгеновский анализ кристаллического продукта показал кристаллический ZSM-5 материал. Молярное отношение диоксид кремния/диоксид алюминия в массе и в этом материале было 29,6.

Пример 2

Прокаленный продукт из Примера 1 был введен в контакт с 10% раствором NH4Cl трижды в течение 1 часа при 85oC при перемешивании. Этот материал затем был прокален в течение 3 часов при 538oC для того, чтобы перевести его в водородную форму. Материал имел альфа-величину 1454. Растровая электронная микроскопия (SEM) показала наличие 1-3 микронных кристаллов.

Пример 3

Образец прокаленного продукта из Примера 1 был смешан с Ультрасилом VN3SP диоксидом кремния и Ludox HS -40 диоксидом кремния для получения смеси состоящей из 65% ZSM-5/17,5% SiO2 из Ультрасила/17,5% SiO2 из Ludox в пересчете на 100% твердое основание. Деионизированная (DI) вода и 3% NaOH (в перерасчете на 100% твердое основание) были добавлены для получения экструдируемой массы, которая была экструдирована до диаметра 1/16 дюйм (1,6 мм). Экструдат был высушен при 120oC, введен в реакцию обмена с 1H раствором NH4NO3, промыт деионизированной водой, снова высушен при 120oC и прокален при 540oC в течение 3 часов. Обмен на аммоний, промывание, высушивание было повторено для получения катализатора с альфа-величиной 1017 и содержанием натрия 70 частей на миллион. Катализатор, обозначаемый здесь, как катализатор A, показал характеристичную скорость диффузии для 2,2-диметилбутана 27 c-1 измеренную при 120oC и давлении углеводорода 60 торр (8 кПа).

Пример 4

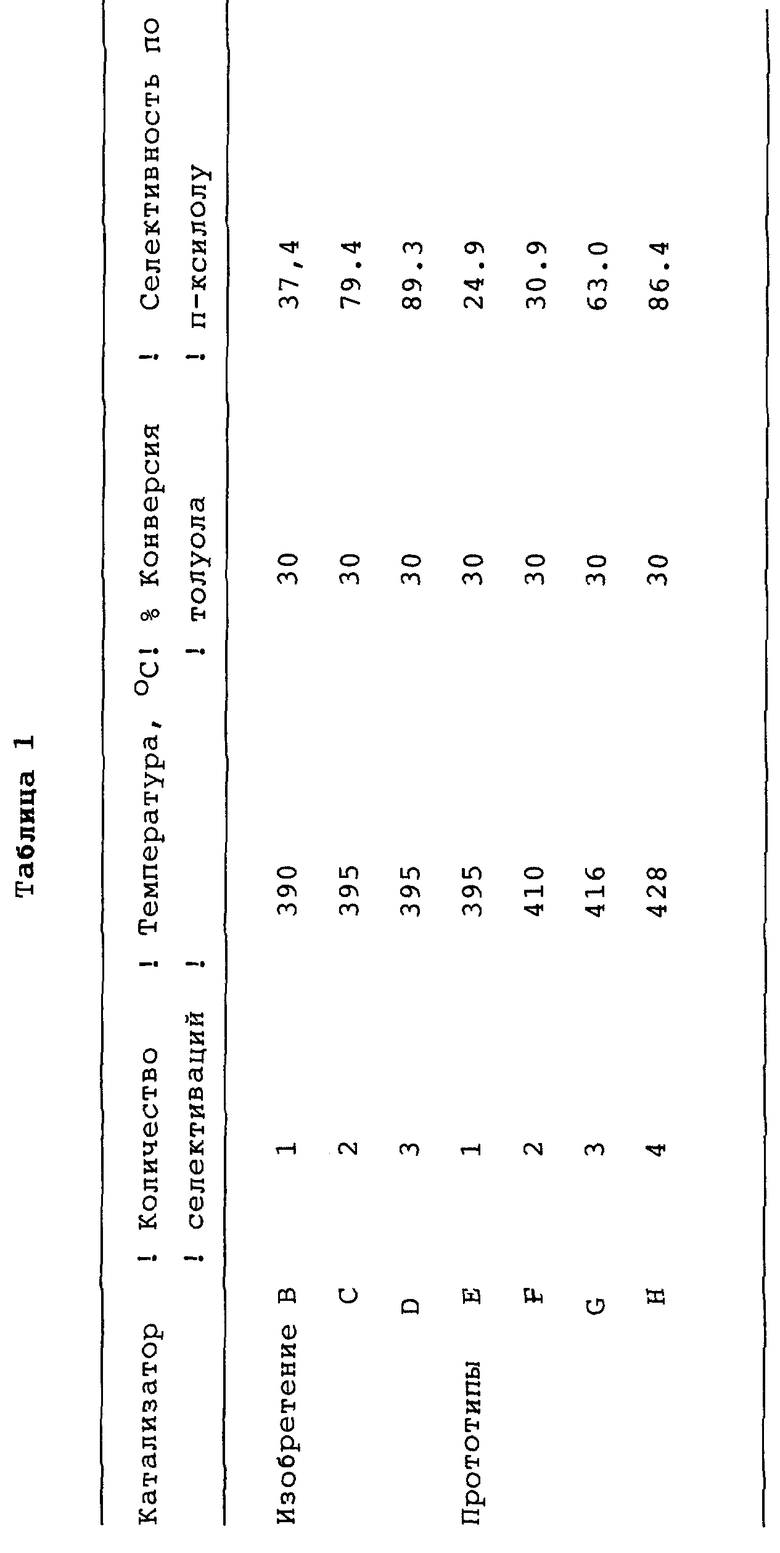

Катализатор А из Примера 3 был ex-situ селектирован кремнием пропиткой при комнатной температуре Dow-550 в н-декане, так что компоненты имели весовое отношение 1 часть катализатора : 1,1 часть н-декана : 0,08 части Dow-550. После пропитки, растворитель был удален испарением и катализатор был прокален при 540oC вначале в азоте в течение 2 часов и затем на воздухе в течение 6 часов для получения катализатора В. Аналогичный процесс селективации был повторен дважды и трижды для получения катализаторов С и D, соответственно, с удалением небольших образцов после каждого цикла для оценки каталитической активности.

Характеристическая скорость диффузии 2,2-диметилбутана, измеренная при 120oC и давлении углеводорода 60 торр (8 кПа) для селективированных катализаторов были следующие:

Катализатор В (однократная селективация) - 7,5 с-1

Катализатор С (двукратная селективация) - 2,3 с-1

Катализатор D (трехкратная селективация) - 1,6 с-1

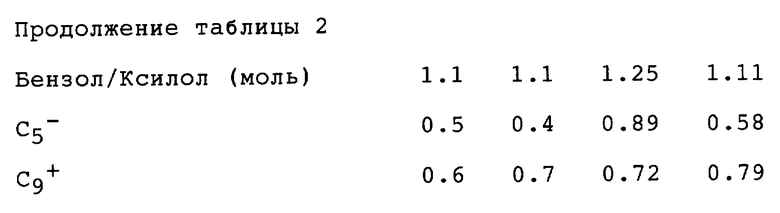

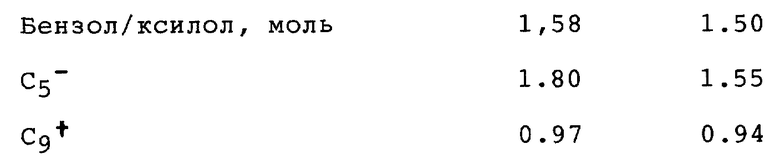

Оценка каталитической активности для каждого селективированного образца осуществлялась смешиванием 2 грамм образца с инертным песком и загрузкой смеси в трубчатый реактор с диаметром 0,375 дюйма (9,5 мм). Реактор нагревался в водороде и сырье 2:1 водород/толуол вводилось при WHSV 3,270 psig (1960 кПа). Была установлена температура, необходимая для достижения конверсии толуола около 30 вес.%, и селективность по параксилолу (по весу C8 продукта) была измерена, полученные результаты приведены ниже в таблице 1.

Для сравнения, серия из четырех прототипных катализаторов была приготовлена из ZSM-5, имеющих размеры кристалла меньше чем 0,5 микрон. Катализаторы были подвергнуты однократным (катализатор Е), двухкратным (катализатор F), трехкратным (катализатор G) и четырехкратным (катализатор H) селективационным циклам, описанным выше и затем были протестированы таким же образом, что и катализаторы В-D изобретения. Результаты также приведены в таблице 1.

Как видно из таблицы 1, катализатор на основе кристаллов ZSM-5 достигает конверсии толуола 30% и селективности по параксилолу около 90% при температуре 395oC после только лишь 3 циклов ex-situ кремниевой селективации (катализатор D). В отличие от него, катализатору на основе прототипных ZSM -5 требуется 4 селективационных цикла и температура 428oC для достижения близкого уровня конверсии толуола и селективности по п-ксилолу (катализатор Н).

Пример 5

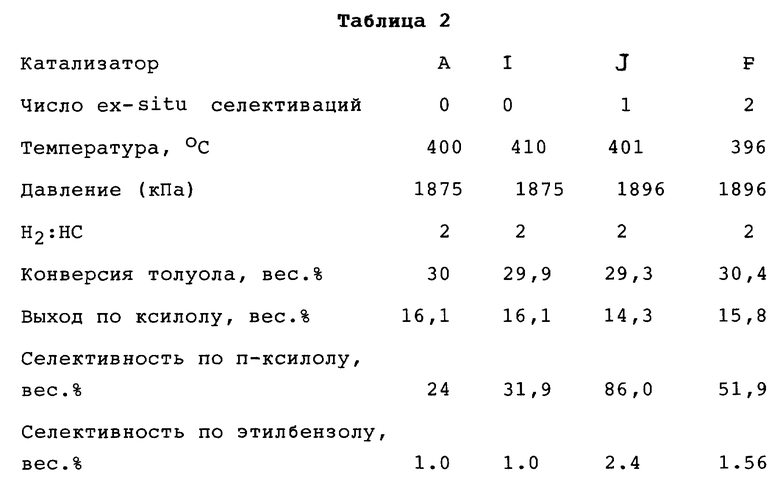

Образец прокаленного продукта ZSM-5 из примера 1 был смешан с Ультрасилом VN3SP диоксидом кремния и обрабатывался в машине для формовочной смеси в течение 5 минут. К этой смеси было добавлено 14 вес.% твердого Dow 550 полимера (полисилоксан), растворенного в 23% эфира двухосновной кислоты, с последующим добавлением Ludox HS-40 диоксида кремния, затем 50%NaOH (для получения 3% NaOH в перерасчете на 100% твердое основание) растворили в достаточном количестве воды для получения экструдируемой массы. Соотношения ZSM-5 и использованных Ultrasil, и Ludox были такими, чтобы обеспечить 65% ZSM-5/17,5% SiO2 из Ultrasil /17,5% SiO2 из Ludox на 100% твердом основании. Полученная смесь была экструдирована до диаметра 1/16 дюйма (1,6 мм). Экструдат был высушен при 120oC и подвергнут 4 циклам, включающим последовательность: обмен на аммоний/прокаливание, описанную в примере 3 для получения катализатора с альфа-величиной 1089, содержанием натрия 2200 частей на миллион и характеристичной скоростью диффузии 2,2-диметилбутана 4,3 с-1, измеренной при 120oC и давлении углеводорода 60 торр (8 кПА). Полученный катализатор, обозначенный как катализатор 1, был подвергнут каталитическому тестированию, как и в примере 4, результаты которого приведены в таблице 2.

Пример 6

Образец катализатора 1 из примера 5 был подвергнут обмену на аммоний/прокаливанию для уменьшения содержания в нем натрия ниже чем 700 частей на миллион и затем был подвергнут однократной ex-situ кремниевой селективации, как описано в примере 4. Полученный катализатор, обозначаемый катализатор J, и образец катализатора A (пример 3) и катализатор F (протипный катализатор из примера 4) были подвергнуты каталитическому тестированию, как и в примере 4. Результаты приведены в таблице 2.

Как видно из табл. 2, совместная экструзия ZSM-5 из примера 1 с кремнеорганическими соединениями Dow-550 приводит к получению основного катализатора, катализатора 1, который более селективен при получении п-ксилола, чем основный катализатор, совместно экструдируемый с диоксидом кремния, катализатор А. В добавлении, однократная селективация основного катализатора, совместно экструдируемого с Dow-550, приводит к увеличению селективности по п-ксилолу до 86% (катализатор J), по сравнению с селективностью по п-ксилолу после однократной селективации катализатора, лишь 37,4%, совместно экструдируемого с диоксидом кремния (см. катализатор В в табл. 1).

В противоположность, когда катализатор был получен из ZSM-5 с размером кристалла 0,2-0,5 микрон, двухкратная ex-situ селективация привела к параселективности лишь 52% (катализатор F в табл. 2).

Пример 7

Образец прокаленного ZSM-5 продукта из примера 1 был смешан с LaRoche Versal 300 диоксидом алюминия для получения соотношения 65:35 ZSM - 5:Al2O3 в пересчете на 100% твердое основание и обрабатывался в машине для формовочной смеси с течение 10-15 минут. Затем было добавлено в течение 10 минут достаточное количество деионизированной воды для получения экструдируемой массы. Из полученной смеси затем были экструдированны частицы диаметра 1/16 дюйма (1,6 мм). Экструдат был высушен при 120oC и прокален в потоке азота при 540oC в течение 3 часов. Прокаленный экструдат затем был введен в реакцию обмена с 1H раствором NH4NO3, промыт деионизированной водой, высушен при 120oC и прокален в токе воздуха при 540oC в течение 3 часов для получения катализатора с альфа-величиной 661, содержанием натрия < 50 частей на миллион и характеристичной скоростью диффузии 2,2-диметилбутана 110 с-1, измеренной при 120oС и давлении углеводорода 60 торр (8 кПа).

Пример 8

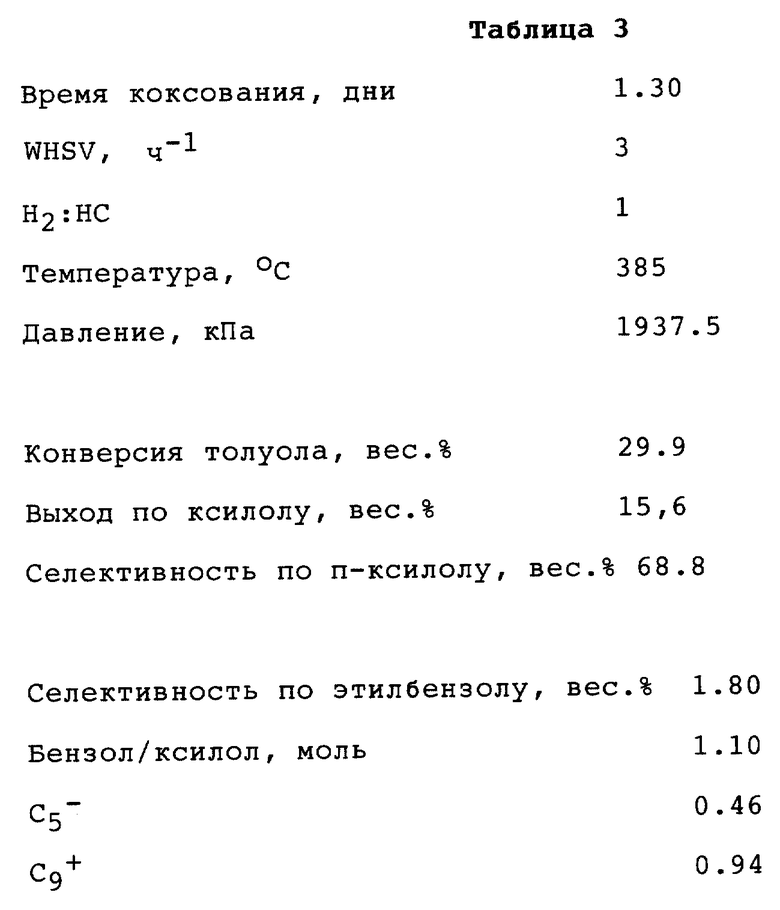

Катализатор из примера 7 был селективирован коксом при использовании процесса, моделирующего производственную селективацию коксом. 4,0 г катализатора было смешано с инертным песком и загружено в трубчатый реактор из нержавеющей стали с диаметром 0,375'' (9,5 мм). Образец был высушен в водороде в течение ночи при 300oC и 235 psig (1720 кПа), после чего температура подложки была увеличена до 565oC и были установлены скорости потока толуола (1,67 ч-1), H2 (0,5 H2:HC) и N2 (1,5 N2:HC) для начала процесса коксования. После 1,3 дня продувания, процесс коксования был остановлен и катализатор очищали водородом при 470oC в течение ночи для удаления химически активных частиц из катализатора. После очищения водородом давление в реакторе было увеличено до 270 psig (1960 кПа), в реакторе была установлена температура 400oC и потоки толуола и водорода подавались в реактор при 3 ч-1 WHSV и 1 Н2/НС. Выходной поток из реактора непрерывно контролировался и температура поддерживалась для достижения приблизительно 30% конверсии толуола. Суммированные данные катализа представлены в табл. 3.

Пример 9

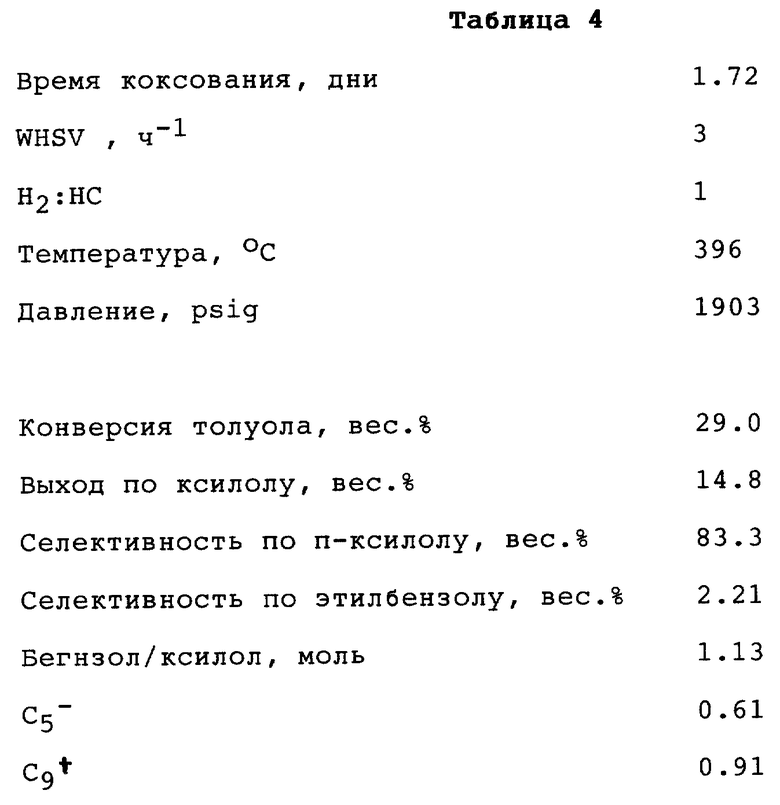

Описанный выше селективированный коксом катализатор из примера 8 был подвергнут дополнительной селективации коксом при 565oC в течение 0,42 дней. Таким образом, после периода селективации, описанного в данном примере, исходный катализатор из примера 8 был подвергнут суммарной селективации коксом в течение 1,72 дня. После коксования и очищения водородом, описанных в примере 8, давление в реакторе было увеличено до 270 psig (1861 кПа) и в реакторе была установлена температура 400oC для подготовки к каталитической оценке. После вторичной селективации коксом, потоки толуола и водорода подавались в реактор при 3 ч-1 WHSV, 270 psig (1861 кПа) и 1 H2/HC. Как и ранее, выходной поток из реактора непрерывно контролировался и температура поддерживалась для достижения приблизительно 30% конверсии толуола. Суммированные данные катализа представлены в табл. 4.

Пример 10

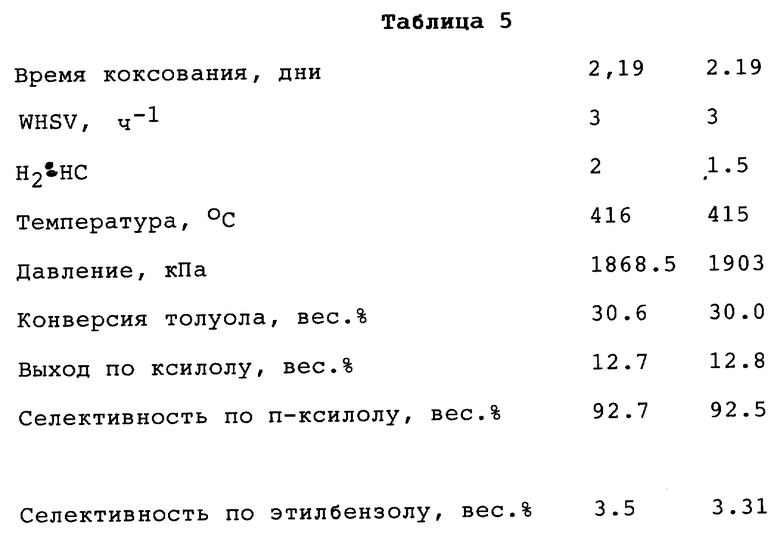

Описанный выше селективированный коксом катализатор из примера 9 был подвергнут дополнительной селективации коксом при 565oC в течение 0,47 дней. Таким образом, после периода селективации, описанного в данном примере, исходный катализатор из примера 7 был подвергнут суммарной селективации коксом в течение 2,19 дня. После коксования и очищения водородом, описанных в примере 8, давление в реакторе было увеличено до 270 psig (1861,65 кПа) и в реакторе была установлена температура 400oC для подготовки к каталитической оценке. После трехкратной селективации коксом, потоки толуола и водорода подавались в реактор при 3 ч-1 WHSV, 270 psig (1861,65 кПа) и 1,5-2 H2/HC. Как и ранее, выходной поток из реактора непрерывно контролировался и температура поддерживалась для достижения приблизительно 30% конверсии толуола. Суммированные данные катализа представлены в табл. 5.

После трехкратной обработки коксом катализатор оказался высокоселективен в образовании п-ксилола, дающим примерно 93% селективность по п-ксилолу при 416oC и конверсии толуола 30%, хотя по сравнению с катализатором из примера 9 незначительно уменьшился выход ксилола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МОДИФИКАЦИИ ФОРМОСЕЛЕКТИВНОСТИ АЛЮМОСИЛИКАТНОГО ЦЕОЛИТНОГО КАТАЛИЗАТОРА И СПОСОБ ПАРАСЕЛЕКТИВНОЙ КОНВЕРСИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1994 |

|

RU2124944C1 |

| СПОСОБ ДИСПРОПОРЦИОНИРОВАНИЯ ТОЛУОЛА | 1993 |

|

RU2131862C1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДНОГО СЫРЬЯ, ВКЛЮЧАЮЩЕГО ПО КРАЙНЕЙ МЕРЕ ОДНО АРОМАТИЧЕСКОЕ СОЕДИНЕНИЕ, СОДЕРЖАЩЕЕ ПО КРАЙНЕЙ МЕРЕ 9 АТОМОВ УГЛЕРОДА, В ПРОДУКТ, СОДЕРЖАЩИЙ C-C-АРОМАТИЧЕСКИЕ СОЕДИНЕНИЯ | 1991 |

|

RU2011650C1 |

| СИНТЕЗ ЦЕОЛИТОВ ZSM-5 И ZSM-11 | 2000 |

|

RU2243156C2 |

| СПОСОБ КОНВЕРТИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2148573C1 |

| СИНТЕТИЧЕСКИЙ СЛОИСТЫЙ МАТЕРИАЛ МСМ-56, ЕГО ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ | 1994 |

|

RU2140962C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКОГО СОЕДИНЕНИЯ | 1991 |

|

RU2014316C1 |

| СЕЛЕКТИВНОЕ ПОЛУЧЕНИЕ ПАРА-КСИЛОЛА ПОСРЕДСТВОМ МЕТИЛИРОВАНИЯ ТОЛУОЛА | 1997 |

|

RU2179964C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНА ОЛЕФИНОМ | 1991 |

|

RU2031900C1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ БРОМ-РЕАКЦИОННОСПОСОБНЫХ ЗАГРЯЗНЯЮЩИХ ПРИМЕСЕЙ В АРОМАТИЧЕСКИХ МАТЕРИАЛАХ | 1999 |

|

RU2204584C2 |

Описывается формоселективный катализатор, включающий синтетический пористый кристаллический материал, имеющий структуру ZSM-5 и состав, включающий молярное соотношение: Х2О3 : (n) YO2, где Х - трехвалентный элемент, такой, как алюминий, бор, железо и/или галлий, предпочтительно алюминий; Y-четырехвалентный элемент, такой, как кремний или германий, предпочтительно кремний; и n принимает значение более 12, при этом наибольший размер кристаллов составляет не менее 0,5 мкм и отношение YO2/X2O3 на поверхности не менее чем на 20% меньше отношения YO2/X2O3 в массе кристалла; катализатор имеет диффузионно-модифицирующее поверхностное покрытие из огнеупорного материала. Описывается также способ конверсии ароматических соединений. Технический результат - повышение селективности катализатора. Катализатор применим для разнообразных селективных процессов конверсии углеводородов, в особенности для селективного диспропорционирования толуола в параксилол. 2 с. и 16 з.п. ф-лы, 5 табл.

X2O3 : (n) YO2,

где Х - трехвалентный элемент, такой, как алюминий, бор, железо и/или галлий, предпочтительно алюминий;

Y - четырехвалентный элемент, такой, как кремний и/или германий, предпочтительно кремний;

n - число около 12 или больше,

причем катализатор имеет диффузионно-модифицирующее поверхностное покрытие из огнеупорного материала, отличающийся тем, что кристаллы указанного синтетического пористого кристаллического материала имеют большее измерение по меньшей мере около 0,5 мкм и отношение YO2/X2O3 на поверхности, которое не более чем на 20% меньше, чем отношение YO2/X2O3 в массе кристалла.

| US 5403800 A, 04.04.1995 | |||

| Экономайзер | 0 |

|

SU94A1 |

| US 5476823 A, 19.12.1995 | |||

| US 5498814 A, 12.03.1996 | |||

| RU 95122723 A1, 20.01.1999. | |||

Авторы

Даты

2001-02-27—Публикация

1996-11-05—Подача