Настоящее изобретение относится к получению резиновых смесей, образующих при вулканизации прочную связь со сплавами на основе меди, в частности с латунью или латунированной сталью.

Функциональность и долгий срок службы резиновых изделий, содержащих заложенные в них для прочности металлические несущие элементы, например шин для автомобилей, технических шлангов или конвейерных лент, в значительной степени зависят от прочности связи между заложенными элементами и окружающей их вулканизованной резиновой смесью.

В качестве элементов для повышения прочности применяют прежде всего латунированный стальной корд, который, как правило, не препарируют. Сцепление должно создаваться, следовательно, непосредственно между поверхностью латунированного стального корда и окружающей ее резиновой смесью в процессе вулканизации. С этой целью к так называемым "связующим смесям" примешивают специальные адгезивные добавки. Согласно уровню техники можно различать в принципе две адгезионные системы, а именно "кобальтовые системы" и "системы с резорциновой смолой".

Связующие смеси с использованием кобальтовых систем часто богаты серой и содержат кобальт в форме органических солей, т.е. в виде кобальтового мыла, причем применяют, в частности, октоат кобальта, стеарат кобальта, нафтенат кобальта или кобальтовое канифольное мыло. В последнее время все чаще используют также органические комплексы кобальт-бор, благоприятно сказывающиеся на продлении службы изделий.

Классические кобальтовые связующие смеси часто требуют большого содержания серы и поэтому во избежание возгонки серы требуется очень осторожное их перемешивание и обработка. Что касается адгезионных смоляных систем, то кобальтовые системы имеют преимущество в высокой коррозионной стойкости, с одной стороны, и недостаток, заключающийся в небольшой стойкости к окислительному старению, с другой стороны. Кроме того, применение кобальта обуславливает затруднения в технологическом процессе из-за его токсичности, поскольку содержания кобальт пыль канцерогенна.

Типичная классическая адгезионная смоляная система содержит компоненты: резорцин, гексаметилентетраамин (НЕХА) и активную осажденную кремневую кислоту. НЕХА, применяемый частично в качестве основного ускорителя, является при этом донором метилена. Совместно с резорцином он образует во время проведения вулканизации резорционовую смолу, которая наряду с улучшением сцепления повышает как характеристику напряжения, так и твердость вулканизата.

Существует большое число вариаций адгезионной системы резорцин-(НЕХА) - кремневая кислота, в частности замена резорцина и НЕХА комплексом резорцин-(НЕХА) 1: 1 или же комплекса резорцин-(НЕХА) другим метиленовым донором, например гексаметилолмеламингексаметиловым эфиром (НМММ), и замена резорцина смолами, основанными на резорцине или на производных резорцина, которые дополнительно могут содержать также другие фенолы или производные триазина. Скорость вулканизации резиновых смесей с такими адгезионными смоляными системами явно медленнее по сравнению со скоростью вулканизации резиновых смесей с адгезионными резорциновыми системами. Данное явление имеет место также и в тех случаях, когда происходит снижение доли замедляющей вулканизацию кремневой кислоты.

Резиновые смеси при применении классической адгезионной системы резорцин-(НЕХА) - кремневая кислота превосходят многие другие смоляные системы в отношении механических свойств, а также начального сцепления. Прежде всего, они обеспечивают высокую упругость и хорошие модули при хорошей стойкости к динамически обусловленным изломам в зоне элементов повышения прочности. Существенный недостаток таких вулканизатов заключается, однако, в небольшой влагостойкости сцепления с латунью. Это относится также и к вулканизатам при применении различных модифицированных, содержащих НЕХА, адгезионных систем. Если вместо НЕХА применяют НМММ, то таким путем достигают значительно более высокой влагостойкости сцепления резины с латунью.

При обработке резиновых смесей ряд проблем создает свободный резорцин, поскольку он токсичен и при его введении в смесь образуются белые жгучие испарения. Нельзя отнести к безвредным также и метиленовые доноры, потому что они выделяют формальдегид.

В основу настоящего изобретения положена задача снабжения резиновых смесей такой адгезионной системой, которая лишена недостатков известных адгезионных систем и поэтому не ядовита, благодаря чему ее просто смешивать и обрабатывать. Кроме того, вулканизаты должны иметь повышенную стойкость адгезионного соединения со сплавами на основе меди, прежде всего с латунью, к длительному воздействию тепла и влаги.

Задача настоящего изобретения решается тем, что резиновые смеси для крепления к сплавам на основе меди, включающие цис-1,4-полиизопреновый каучук и адгезионную добавку, в качестве последней содержат 0,8-8 мас.ч. 2-кетогексозы на 100 мас.ч. цис-1,4-полиизопренового каучука.

Согласно изобретению применяют в качестве адгезивной добавки сахар. Сахар является органически чистым веществом, совершенно безвредным в смысле токсичности. Действие моносахаридов, в частности 2-кетогексоз, в качестве составной части смесей, улучшающей сцепление, можно объяснить тем, что во время вулканизации образуются продукты превращения, например фурановые смолы, а также другие гетероциклические смолы. Найдено, что уже с небольшим количеством 2-кетогексоз происходит значительное повышение сцепления, в частности, с латунью. При помощи адгезионной системы согласно изобретению можно достичь такого сцепления, которое не только не хуже сцепления резиновых смесей с адгезионными кобальтовыми системами, но даже может его превосходить, причем достигают также отличных результатов в отношении как влагостойкости, так и теплостойкости.

Предпочтительно использовать в резиновой смеси 2-кетогексозу в количестве не более 6 мас.ч. на 100 мас.ч. цис-1,4-полиизопренового каучука. В качестве адгезионной добавки выгодно применять прежде всего моносахарид - фруктозу. Использование фруктозы выгодно тем, что ее температура плавления 106оС и находится поэтому в пределах обычных температур готовой смеси, т.е. в интервале от 100 до 115оС. Кроме того, фруктоза - широко распространенное вещество и поэтому она легкодоступна в большом количестве, в частности, также и в порошкообразном виде, благодаря чему облегчается ее примешивание к смесям.

Кроме того, оказалось, что для резиновых смесей согласно настоящему изобретению не требуется обязательного использования каких-либо органических кислот ни в свободной форме, ни в виде солей. Такая возможность очень благоприятно сказывается на коррозионной стойкости материала из металла, закладываемого в вулканизат из смеси согласно изобретению. В противоположность этому, вряд ли можно отказаться от применения органических кислот или их солей в известных кобальтовых или смоляных адгезионных системах. Что касается кобальтовых адгезионных систем, то они уже с самого начала содержат кобальтовое мыло. В смоляных адгезионных системах примешивание кремневой кислоты обусловливает вязкость смеси, которую снижают добавлением к ней кислот, например стеариновой, или цинкового мыла.

Более подробно изобретение описывается, в приведенных ниже примерах выполнения смеси.

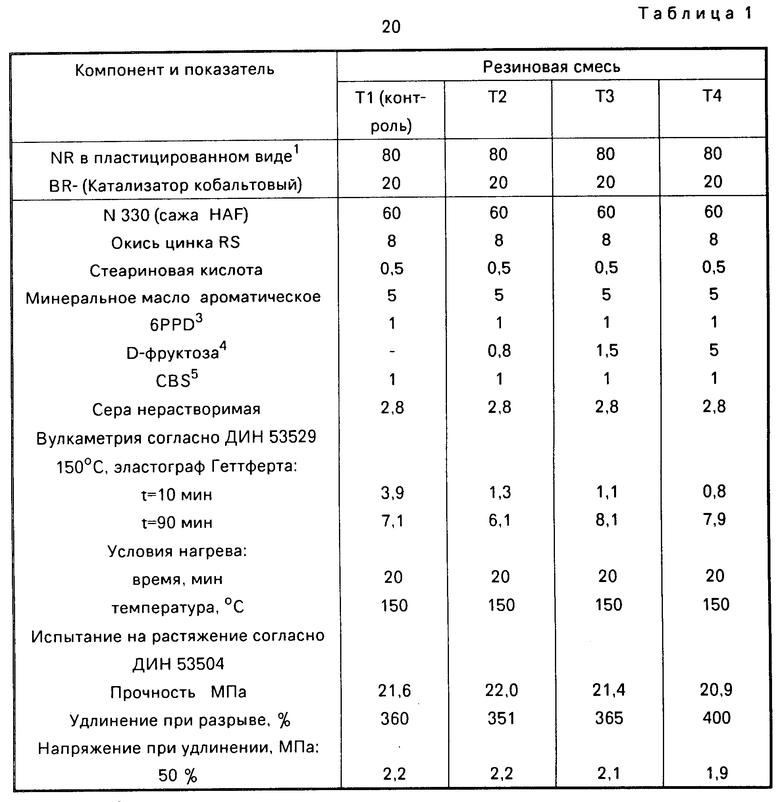

В табл. 1 представлены четыре резиновые смеси Т1, Т2, Т3 и Т4, которые демонстрируют действие добавки фруктозы.

В смеси Т1 фруктоза отсутствует (контрольная смесь). К смеси Т2 примешано дополнительно 0,8 мас.ч. фруктозы, а к смеси Т3 добавлено 1,5 мас. части фруктозы, смесь Т4 содержит 5,0 мас. частей фруктозы в расчете на 100 мас. частей изопренового каучука. Все прочие составные части смесей составлены одинаковыми.

Сцепление со стальным кордом четырех смесей Т1-Т4 исследовали на латунированной при помощи NCC (стандартное медное покрытие) проволоке. При проведении этих исследований применяли метод CSRC, который описан в [1] и гарантирует хорошую повторяемость результатов.

Этот метод применяли в модифицированном виде, параметры которого приведены ниже:

Исследуемое тело:

длина заделки, мм 20

высота блока, мм 12 (в том числе по одной

покрытой улучшающим адгезию слоем сталь-

ной пластине толщиной 1 мм на каждой

стороне торца)

Стальной корд 3+9+15х0,22+1х0,15

Baekert NCC (67% Cu)

Кордовое число 18

Скорость отрыва, мм/мин 50

Число исследуемого корда 5

Сцепление (адгезия) Указана максимальная сила отрыва

(daN)

Покрытие:

резиновое покрытие

поверхности стального

корда оценивается от 1

до 5 баллов:

1 Полное резиновое покрытие зоны сцеп-

ления

2 За исключением отдельных мест, полное

покрытие резиной граничащих с резиной

кордовых слоев, возможны открытые спи-

ральные выступы

3 Отдельные открытые места корда с мак-

симальным размером около 40% зоны

сцепления

4 Отдельные открытые места свыше 50%

зоны сцепления

5 Свыше 90% открытой поверхности сталь-

ного корда

Как видно из табл. 1, необходимая сила отрыва для вулканизатов из смесей Т2, Т3 и Т4 в состоянии до старения, несколько выше, чем для вулканизата из смеси Т1. Через 7 дней старения на воздухе при температуре 100оС характеристика вулканизата из смеси Т3 существенно лучше по сравнению с характеристикой вулканизата из контрольной смеси Т1. Через 14 дней старения при температуре 70оС и относительной влажности воздуха 100% вулканизаты из смесей Т3 и Т4 достигают сцепления со стальным кордом как у отличных адгезионных смесей. Сцепление стального корда с вулканизатом из смеси Т2 также несколько лучше, чем сцепление стального корда и вулканизата из контрольной смеси Т1.

Из других свойств резиновых смесей следует отметить, что внесение фруктозы сокращает время вулканизации. Из физических свойств вулканизатов благодаря добавлению фруктозы следует назвать повышение прочности на отрыв, которая имеет значение с учетом ослабления кромок для шин с радиальным расположением нитей корда. Впрочем доля фруктозы, если не принимать во внимание незначительное, но характерное снижение эластичности по отскоку, не вызывает существенного изменения физических свойств. Возможно применение фруктозы в больших, чем 5 мас.ч. количествах. Однако не рекомендуется использовать более 8 мас.ч. этой добавки, так как при более высоком ее содержании сильно затрудняется обрабатываемость полученной резиновой смеси.

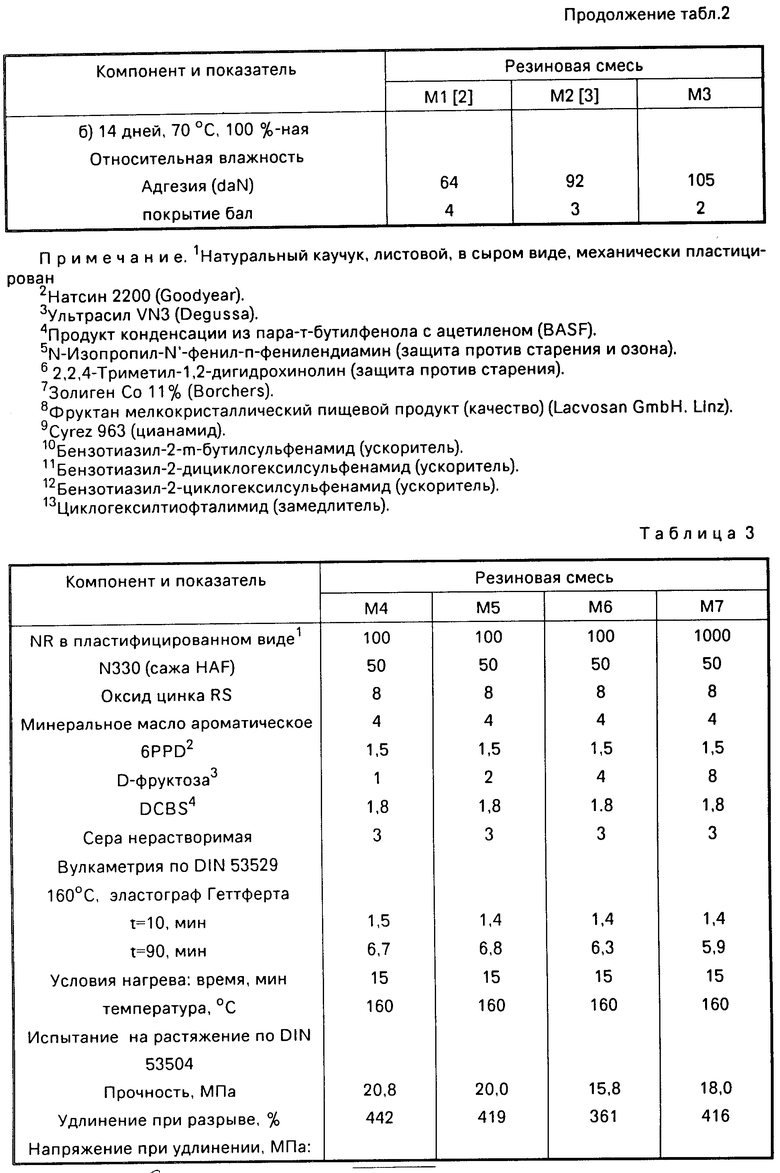

В табл. 2 представлены смеси M1 и М2, которые традиционно применяют, например, в качестве обкладочных смесей для шин безрельсового транспорта, причем смесь М1 является адгезионной смесью с системой на основе гексаметилолмеламингексаметилового эфира (НМММ) и принята за прототип [2], а смесь М2 содержит адгезионную кобальтовую систему с нафтенатом кобальта [3]. Смесь М3 является смесью согласно изобретению, которая содержит добавку фруктозы. Физические свойства изготовленных из этих смесей вулканизатов представлены в табл. 2.

Испытание сцепления с латунированной при помощи NCC проволокой проводили по методу CSRC, причем условия испытания были теми же, что и описано выше.

В состоянии до теплового и влажностного старения сцепление вулканизата из смеси М2 было немного лучше по сравнению с сцеплением вулканизата из смеси М3. Однако сцепление вулканизата из смеси М3 лучше сцепления вулканизата из смеси М1. Через 14 дней старения при температуре 70оС и относительной влажности воздуха 100% сцепление вулканизата из смеси М3 было выше. Величину отрывного усилия, равную 105 daN, при оценке покрытия в 2 балла можно назвать очень хорошим. Для приготовления адгезионной смеси в соответствии с изобретением можно применять те виды резины, которые используют в адгезионных смесях согласно уровню техники. Однако оказалось, что благоприятным образом сказывается внесение в адгезионные смеси, приготавливаемые по изобретению, определенных типов ускорителей, например CBS, DCBS или TBBS, в количестве от 1,0 до 2 мас.ч. в расчете на 100 мас.ч. каучука.

Замешивание фруктозы производят при температуре выше 105оС, при которой может плавиться фруктоза. При внесении фруктозы в готовую смесь температура смеси не должна превышать 130оС, она должна составлять приблизительно от 118 до 120оС. Возможно также и добавление фруктозы во вспомогательную смесь, причем в этом случае максимальная температура смеси может быть немного выше, однако она не должна превышать 160оС.

В качестве адгезивной добавки пригодны и другие 2-кетогексозы, например сорбоза.

Наиболее предпочтительным вариантом является использование смеси из фруктозы и сорбозы.

В табл. 3 представлены резиновые смеси М4-М7 с адгезионной добавкой фруктозы в количестве 1-8 мас.ч. на 100 мас.ч. цис-1,4-изопренового каучука, а также данные о креплении к металлическому корду.

Особое значение имеет использование резиновых смесей согласно изобретению при изготовлении шин для безрельсовых транспортных средств. В этом случае можно применять их в качестве смесей для обкладки поясных или радиальных слоев, что особенно выгодно для выдерживания высоких динамических и термических нагрузок, а также коррозионных условий во время эксплуатации шин. При изготовлении конвейерных лент и технических шлангов изобретение способствует значительному улучшению сцепления металлических усилительных элементов с окружающей их резиновой смесью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2604618C2 |

| Резиновая смесь | 1989 |

|

SU1781242A1 |

| СМЕШИВАЕМАЯ С СЕРОЙ СМЕСЬ ДЛЯ ПРОРЕЗИНИВАНИЯ | 2012 |

|

RU2605582C2 |

| СШИВАЕМАЯ СЕРОЙ ГУММИРУЮЩАЯ СМЕСЬ | 2012 |

|

RU2611881C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2036939C1 |

| Резиновая смесь для крепления к латунированному металлокорду | 1990 |

|

SU1770327A1 |

| МОДИФИКАТОР РЕЗИН ДЛЯ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛОКОРДНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2041893C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИБУТАДИЕНОВОГО КАУЧУКА И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2379319C2 |

| ПРОМОТОР АДГЕЗИИ ДЛЯ РЕЗИНОВЫХ СМЕСЕЙ | 2021 |

|

RU2775752C1 |

| РЕЗИНОВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОМЕТАЛЛИЧЕСКОГО КОМПОЗИТНОГО ИЗДЕЛИЯ, РЕЗИНОМЕТАЛЛИЧЕСКОЕ КОМПОЗИТНОЕ ИЗДЕЛИЕ, ШИНА, ПРОМЫШЛЕННЫЙ РЕМЕНЬ И РЕЗИНОВАЯ ГУСЕНИЦА | 2013 |

|

RU2595732C2 |

Использование: изготовление шин, конвейерных лент, технических шлангов, содержащих усилительные элементы из латуни или латуунированной стали. Сущность изобретения: резиновая смесь для крепления к сплавам на основе меди содержит, мас.ч. : цис-1,4-полиизопреновый каучук 100 и в качестве адгезионной добавки 2-кетогексозу 0,8-8. Предпочтительное количество 2-кетогексозы составляет не более 6 мас.ч. на 100 мас.ч. цис-1,4-полиизопренового каучука. Предпочтительными представителями 2-кетогексозы являются фруктоза или сммесь фруктозы и сорбозы. В резиновых смесях наиболее выгодно использовать ускорителей вулканизации сульфенамидного типа в количестве 1-2 мас.ч. на 100 мас. ч. цис-1,4-полиизопренового каучука. Резиновые смеси с новой адгезионной добавкой обеспечивают повышение стойкости адгезионного соединения резины со сплавами на основе меди к длительному воздействию тепла и влаги. 4 з.п. ф-лы, 3 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| J.Sprung, K | |||

| Burmester: Stahlcord-haftmischungen - Entwicklung, Prufung, Bewertung | |||

| Kautschuk, Gummu; Kunststoffe, 33, 1980, s.611-616. | |||

Авторы

Даты

1995-03-27—Публикация

1990-06-21—Подача