Изобретение относится к химическим составам на основе полимеров, предназначенным для нанесения антифрикционных покрытий на поверхности трения, эксплуатирующиеся при температурах до 280оС и может быть использовано в дизельных двигателях для трения "поршень" - гильза", а также для других аналогичных целей.

Для уменьшения трения и износа поршня и гильзы цилиндра двигателей внутреннего сгорания рекомендовано применение различных видов твердых самосмазывающихся покрытий значительно повышающих эффективность традиционных смазочных материалов - масел и консистентных смазок. Так, известно покрытие ряда пар трения в автомобилях типа "Моликот" (ФРГ), представляющее собой дисперсию дисульфида молибдена в растворах органических смол в специальных растворителях [1].

Известен состав антифрикционного покрытия для деталей из алюминиевых сплавов, представляющий собой смесь эпоксиднодиановой смолы ЭД-5 3-25% с дисульфидом молибдена 50-80% и медным порошком 0-30% [2].

Однако известный состав из-за высокой вязкости не может быть нанесен методом напыления. Кроме этого, образующееся антифрикционное покрытие обладает повышенной хрупкостью как при отрицательных, так и в области положительных температур (вплоть до 210оС), что препятствует его использованию в условиях повышенных температур и ударных нагрузок. Помимо хрупкости, известный состав характеризуется невысокой адгезией к алюминиевым сплавам, а его отверждение требует специальных катализаторов, как правило, аминного типа, являющихся токсичными соединениями.

Наиболее близким к заявляемому по технической сущности, а также и области использования является состав для нанесения твердосмазочных покрытий, включающий органическое связующее (бакелитовый лак, представляющий раствор фенолформальдегидной смолы в этаноле) 35-40%, антифрикционные наполнители: коллоидный графит 8-10% и дисульфид молибдена 20-22%, и растворитель - этанол остальное до 100% [3].

Известный состав наносят на обрабатываемые поверхности напылением из пульверизатора с образованием антифрик- ционного слоя толщиной 15-20 мкм с последующим удалением растворителя из полученного слоя и отверждением фенолформальдегидного связующего в проходной печи.

По сравнению с составом для покрытий из дисульфида молибдена и меди на эпоксидной смоле, известный состав имеет невысокую токсичность и позволяет получать менее хрупкие покрытия, обладающие лучшей адгезией к алюминиевой подложке. Однако и данный состав довольно хрупок, причем даже в условиях эксплуатации при температуре 180-210оС, что обусловлено высокой густотой пространственной сетки отвержденной фенолформальдегидной смолы. Кроме того, отсутствие химического взаимодействия с алюминиевой подложкой препятствует существенному повышению уровня адгезионной связи между покрытием и подложкой. И, наконец, фенолформальдегидное связующее имеет довольно низкую устойчивость к термоокислительной деструкции (температура начала интенсивного разложения в условиях постоянного нагрева при скорости нагрева 5оС/мин в атмосфере воздуха находится на уровне 250-280оС), что сокращает долговечность покрытий и срок службы поршня в целом.

Целью изобретения является повышение эластичности антифрикционного покрытия, его устойчивости к термо- окислительной деструкции, а также увеличение адгезии к алюминиевым поверхностям.

Поставленная цель достигается тем, что состав для нанесения антифрикционного покрытия, включающий коллоидный графит, дисульфид молибдена или их смесь, связующее и органический растворитель, в качестве связующего содержит полиэфир - ную смолу на основе фталевого ангидрида, адипиновой кислоты и глицерина при их мольном соотношении (0,45-0,55):(0,55-0,45):(0,60-0,70) с кислотным числом 150-270 мгКОН/г при следующем соотношении компонентов состава, мас.%: Полиэфирная смола на основе фталевого ангидрида, адипино- вой кислоты и глице- рина, при их мольном соотношении (0,45-0,55):(0,55- -0,45): (0,60-0,70) с кислотным числом 150-270 мгКОН/г 10-25 Коллоидный графит, дисульфид молибдена или их смесь 2-20 Органический раст- воритель Остальное

В качестве растворителя может быть использован широкий круг органических соединений, растворяющих полиэфирную смолу заявляемого состава: ацетон, этилацетат, этилцеллозольв, 1,3-диоксолан, их смеси, а также номерные смесевые растворители такие, как ацетон, этилацетат или 1,3-диоксолан.

Состав заявляемого полимерного связующего, относящегося к классу гетероцепных полимеров, подобран экспери- ментальным путем и отличается наиболее оптимальным сочетанием физико-механических и адгезионных свойств в широком диапазоне температур, а также высокой устойчивостью к термоокислительной деструкции.

При соотношении между фталевым ангидридом (ФА) и адипиновой кислотой (АК) менее 0,45: 0,55 моль/моль получаемое антифрикционное покрытие имеет недостаточно высокие физико-механические характеристики и невысокий уровень адгезии к алюминиевым сплавам, находящийся в пределах, достигаемых при использовании состава-прототипа. Кроме того, при уменьшении доли фталевого ангидрида при синтезе смолы антифрикционное покрытие начинает частично набухать в дизельном топливе. При соотношении между кислотными реагентами (ФА и АК) более 0,55:0,45 моль/моль возрастает хрупкость получаемого антифрикционного покрытия при температурах ниже 50оС, а также уменьшается его устойчивость к термоокислительной деструкции. Мольное соотношение между кислотными реагентами и глицерином (ГЦ) должно быть близко к стехиометрическому (1 моль сумма ФА и АК на 0,67 моль ГЦ), его изменение в ту или иную сторону приводит либо к повышению хрупкости покрытия, либо к ухудшению его адгезии к металлической подложке за счет недоотверждения.

Интервал кислотных чисел (КЧ) полиэфирной смолы обусловлен тем, что при КЧ менее 150 мгКОН/г смола частично сшивается, образуя пространственную структуру, в результате чего становится нерастворимой в органических растворителях, а при КЧ более 270 мгКОН/г существенно увеличивается продолжительность отверждения антифрикционного состава на поверхности покрываемой детали.

Полиэфирную смолу получают путем поликонденсации в массе фталевого ангидрида, адипиновой кислоты с глицерином, взятых в заявляемом соотношении при температуре 170-200оС в течение 2-4 ч до получения кислотного числа 150-270 мгКОН/г. Затем получают смолу растворяют в соответствующем растворителе. Предлагаемое соотношение между растворителем и другими компонентами состава обеспечивают возможность регулировки толщины образующихся покрытий от 5 до 25 мкм.

Заявляемый состав дает возможность регулировать толщину образующихся покрытий от 5 до 25 мкм.

Заявляемый состав придает антифрикционному покрытию повышенную адгезию к алюминиевым подложкам, большую термостойкость и эластичность и аналогично известному [3] составу обеспечивает самосмазывание трущихся поверхностей. Повышение уровня адгезии по сравнению с известным составом [3] обусловлено установлением химической связи - солеобразованием - между алюминием и частью карбоксильных групп полиэфирной смолы, приводящим только к когезионному разрушению покрытия.

Перед нанесением заявляемого состава поверхность покрываемых поршней обезжиривают щелочным раствором, промывают водой и сушат. Состав готовят путем растворения полиэфирной смолы в соответствующем растворителе с последующим диспергированием в полученном растворе антифрикционных наполнителей. Нанесение состава проводят путем его напыления из пульверизатора. Затем поршни с покрытой боковой поверхностью для удаления растворителя, отверждения полиэфирной смолы и ее взаимодействия с материалом подложки подвергают термообработке при 180-250оС в течение 0,5-1,5 ч.

Сущность изобретения иллюстрируется следующими примерами.

П р и м е р 1. На алюминиевую фольгу, подготовленную аналогично описанному выше, распылением наносят известные и в нескольких вариантах заявляемый состав (рецептура приведена в табл. 1). Нанесенные покрытия термообрабатывают при 200оС в течение 1 ч, после чего полученные антифрикционные слои отделяют от алюминиевой подложки и исследуют их устойчивость к термоокислительной деструкции термогравиметрическим методом на дериватографе марки "С" фирмы МОМ (Венгрия) при скорости нагрева 5оС/мин в атмосфере воздуха. Мерой устойчивости к термоокислительной деструкции служит температура начала интенсивного разложения полимера (Тнир). Результаты представлены в табл. 2.

Из табл. 1 и 2 видно, что заявляемый состав, взятый в различных вариантах, по сравнению с известными составами аналогичного назначения обладает большей устойчивостью к термоокислительной деструкции: по сравнению с прототипом Тнир, возрастает на 38-52оС, что эквивалентно увеличению долговечности антифрикционных покрытий, эксплуатирующихся в температурном интервале 180-220оС, в несколько раз.

П р и м е р 2. В табл. 3 показано влияние кислотного числа полиэфирной смолы, полученной при мольном соотношении АК:ФА:ГЦ = 0,5:0,5:0,65, на продолжительность отверждения на алюминиевой подложке состава, содержащего 15 мас.% смолы, 6 мас.% дисульфида молибдена, 5 мас.% коллоидного графита и 74 мас. % 1,3-диоксолана, при температуре 200оС. Контроль за ходом отверждения полиэфирного связующего осуществляют по полноте удаления выделяющейся в результате реакции воды.

П р и м е р 3. В табл. 4 показано влияние соотношения между растворителем и другими компонентами заявляемого состава на толщину образующихся антифрикционных покрытий (использовалось полиэфирное связующее, полученное при мольном соотношении компонентов АК:ФА:ГА = =0,5:0,5:0,67).

П р и м е р 4. Аналогично примеру 1 алюминиевую фольгу покрывали составом-прототипом и заявляемым составом в нескольких вариантах. Оценивали эластичность полученных антифрикционных покрытий на изгибе по ГОСТ 6806-73. Мерой эластичности по данному ГОСТу служит минимальный размер (диаметр) стержня, изгиб вокруг которого подложки с нанесенным покрытием не вызывает растрескивания или отслоения покрытия от подложки. Полученные результаты представлены в табл. 5.

Данные, представленные в табл. 5, получены для составов, содержащих максимально возможное количество антифрикционных наполнителей. Дальнейшее увеличение содержания наполнителя в составах ухудшает как технологичность их нанесения, так и свойства, образующихся покрытий. Они получаются "мажущимися" за счет недостатка связующего. При уменьшении этого количества эластичность покрытий возрастает.

Полученные данные свидетельствуют о том, что заявляемый состав позволяет получить антифрикционные покрытия, эластичность которых в температурном интервале 20-210оС, существенно выше эластичности покрытия, получаемого при использовании состава-прототипа.

Однако слишком высокая эластичность составов при соотношении реагентов АК: ФА: ГЦ для случаев "д" и "ж", как видно из табл. 5, (у одного за счет большой доли АК при синтезе, у другого за счет частичного недоотверждения) приводит к тому, что покрытия на их основе начинают набухать в дизельном топливе (около 5%).

П р и м е р 5. На боковые поверхности поршней наносили состав-прототип (рецептура из примера 4) и заявляемый состав, полиэфирная смола которого была синтезирована при мольном соотношении АК:ФА:ГЦ = 0,50:0,50:0,67. После отверждения покрытий при 250оС в течение 0,7 ч определяли иx адгезию к подложке методом решетчатых надрезов (ГОСТ 15140-78). Результаты испытаний приведены в табл. 6.

Как видно из табл. 6, уровень адгезии заявляемого состава всех вариантах, выше, чем адгезия у состава по прототипу.

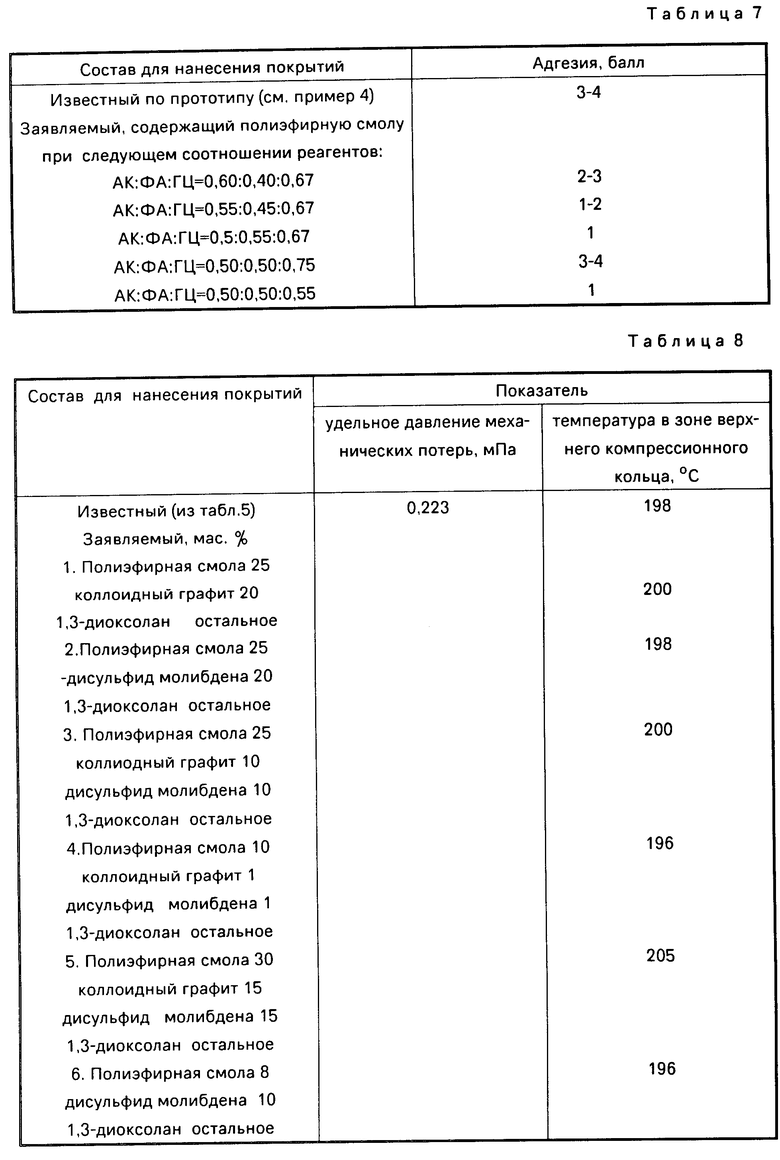

П р и м е р 6. Аналогично примеру 5 на боковые поверхности поршней наносили известный состав и заявляемый, содержащий, мас.%: 35,0 полиэфирной смолы различного состава, 10,0 коллоидного графита, 10,0 дисульфида молибдена и 55,0 1,4-диоксолана. После отверждения покрытий определяли их адгезию к подложке по ГОСТ 15140-78. Полученные результаты приведены в табл. 7.

Данные табл. 7 свидетельствуют о том, что предлагаемый состав в пределах заявленных соотношений между реагентами полиэфирной смолы позволяет получать антифрикционные покрытия, адгезионная связь у которых к алюминиевой подложке выше, чем у покрытий, полученных с использованием известного состава [3].

П р и м е р 7. Поршни от двигателя "КамАЗ"а, покрытие известным составом на основе бакелитового лака (рецептура из примера 4) и заявляемым составом, содержащим различное соотношение между компонентами, испытывали в модельном одноцилиндровом двигателе с регистрацией удельного давления механических потерь и температуры поршня в зоне верхнего компрессионного кольца. Для покрытий использовали полиэфирную смолу с КЧ = 210 мг КОН/г, полученную при мольном соотношении АК:ФА:ГЦ = 0,5:0,5:0,67. Данные натурных испытаний приведены в табл. 8.

Представленные в табл. 8 данные свидетельствуют о том, что по теплопроводности и смазывающей способности покрытия, полученные из предлагаемого состава, находятся на уровне покрытий, полученных с использованием состава-прототипа.

Таким образом, заявляемый состав для нанесения твердосмазочных покрытий, как и известный легко наносится на поршень методом распыления, обеспечивает самосмазывание трущихся поверхностей, снижение механических потерь и теплонапряжения головки поршня. Вероятность нанесения ущерба двигателю продуктами износа покрытия существенно меньше благодаря повышенной эластичности. По сравнению с известными составами обеспечивается более высокая термостойкость покрытий, исключается их отслаивание при скольжении в высокотемпературных условиях за счет меньшей хрупкости связующего и образования химической связи между материалом поршня и покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ САМООТВЕРЖДАЮЩЕГОСЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2005 |

|

RU2285019C1 |

| ЭПОКСИПОЛИЭФИРНАЯ ЭМАЛЬ | 1995 |

|

RU2111997C1 |

| АНТИФРИКЦИОННОЕ ТВЕРДОСМАЗОЧНОЕ ПОКРЫТИЕ | 1992 |

|

RU2017800C1 |

| КОМПОЗИЦИЯ ДЛЯ ОПЕЧАТЫВАНИЯ ПОЧТОВЫХ ОТПРАВЛЕНИЙ | 1992 |

|

RU2061728C1 |

| АНТИФРИКЦИОННОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2211260C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ФРЕТТИНГОСТОЙКОГО ПОКРЫТИЯ | 1989 |

|

SU1771200A1 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЭМАЛЬ | 1996 |

|

RU2103298C1 |

| НИТРОЦЕЛЛЮЛОЗНЫЙ МАТОВЫЙ ЛАК | 1995 |

|

RU2081139C1 |

| ТЕРМОПЛАСТИЧНЫЙ СОСТАВ ДЛЯ РАЗМЕТКИ АВТОМОБИЛЬНЫХ ДОРОГ И АЭРОДРОМОВ | 1992 |

|

RU2074872C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОВЕРХНОСТНОЙ ОТДЕЛКИ КОЖАНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2076123C1 |

Использование: антифрикционные покрытия на поверхности трения, эксплуатирующиеся при высокой температуре. Сущность изобретения: состав для нанесения антифрикционных покрытий содержит полиэфирную смолу на основе фталевого ангидрида, адипиновой кислоты и глицерина при их молярном соотношении (0,45 - 0,55) : (0,55 - 0,45) : (0,60 - 0,70) с кислотным числом 150 - 270 мг КОН/г 10 - 25 мас.%, коллоидный графит, дисульфид молибдена или их смесь 2 - 20 мас.% и органический растворитель остальное 8 табл.

СОСТАВ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ, включающий коллоидный графит, дисульфид молибдена или их смесь, связующее и органический растворитель, отличающийся тем, что, с целью повышения эластичности, устойчивости к термоокислительной деструкции и адгезии покрытий к алюминиевой подложке, в качестве связующего он содержит полиэфирную смолу на основе фталевого ангидрида, адипиновой кислоты и глицерина при их молярном соотношении (0,45-0,55): (0,55-0,45): (0,60-0,70) с кислотным числом 150-270 мг · КОН/г при следующем соотношении компонентов, мас.%:

Полиэфирная смола на основе фталевого ангидрида, адипиновой кислоты и глицерина при их молярном соотношении (0,45-0,55):(0,55-0,45):(0,60-0,70) с кислотным числом 150-270 мг · КОН/г - 10 - 25

Коллоидный графит, дисульфид молибдена или их смесь - 2 - 20

Органический растворитель - Остальное

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав антифрикционного покрытия | 1988 |

|

SU1574940A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-27—Публикация

1991-10-28—Подача