Изобретение относится к целлюлозно- бумажной и деревообрабатывающей промышленности и может быть использовано для приготовления связующего для получения волокнистых материалов, преимущественно древесно-стружечных плит, а также бумажно-слоистых пластиков и других волокнистых композитов.

Целью изобретения является повышение механической прочности волокнистого материала и уменьшение загрязненности окружающей среды при одновременном снижении себестоимости материала.

Согласно предлагаемому способу концентрат лигносульфоната, преимущественно сульфатно-дрожжевой бражки, обрабатывают серной кислотой до рН 1,1- 1,4, вводят добавку-опилки из лиственных пород древесины, преимущественно из осины, при этом соотношение опилок к лигно- сульфонату (1:3) - (1:5) и выдерживают

полученную смесь при 100-160°С в течение 0,4-5,0 ч.

При увеличении кислотности происходит обугливание лигносульфоната и опилок При недостатке кислоты не происходит гид ролиза древесных опилок, при котором образуются необходимые для получения связующего компоненты,

Подкисленне технические лигносульфо- наты являются гидролизующими агентами, способными гидролизовать полисахариды древесины. Предложенный способ, позволяющий осуществить сополимеризацию лигносульфонатов с продуктами гидролиза древесины в момент их выделения, обеспечивает получение дешевого связующего. Получаемое по предлагаемому способу связующее обладает высокой адгезией м предназначается для использования при получении различных волокнистых материалов. Образующийся при гидролизе опилок фурфурол, будучи очень реакционноспоtt-г Л

О

собным агентом, сразу связывается с лиг- носульфонатом, таким образом обеспечивая отсутствие токсичных выбросов.

Предлагаемый способ осуществляют следующим образом.

Лигносульфонат в виде сульфитно- дрожжевой бражки, содержащей с сенов- ном лигносульфонат натрия, упаривают до концентрации 40%. Полученный концентрат охлаждают до 60-80°С и вводят в него серную кислоту до рН 1,1-1,4. Образуется раствор, который способен гидролмэовать пентозансодержащую древесину - опилки лиственных пород с выделением до 5-6% фурфурола от массы древесины. Подкис- ленный концентрат сульфитно-дрожжевой бражки смешивают с осиновыми опилками, полученную смесь выдерживают при 100- в автоклаве с обратным холодильником в, течение 0,4-5 ч. Образующийся текучий продукт выливают вместе с про- гидролизованными опилками. Связующее может охлаждаться и храниться без изменения несколько суток.

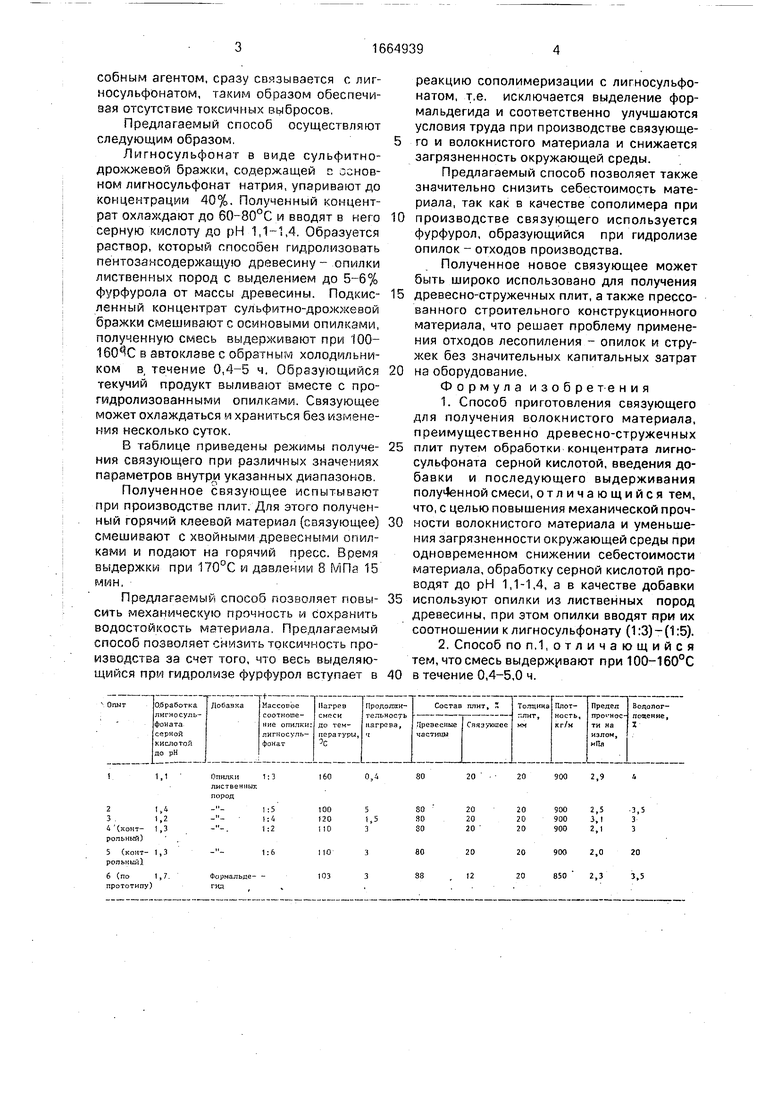

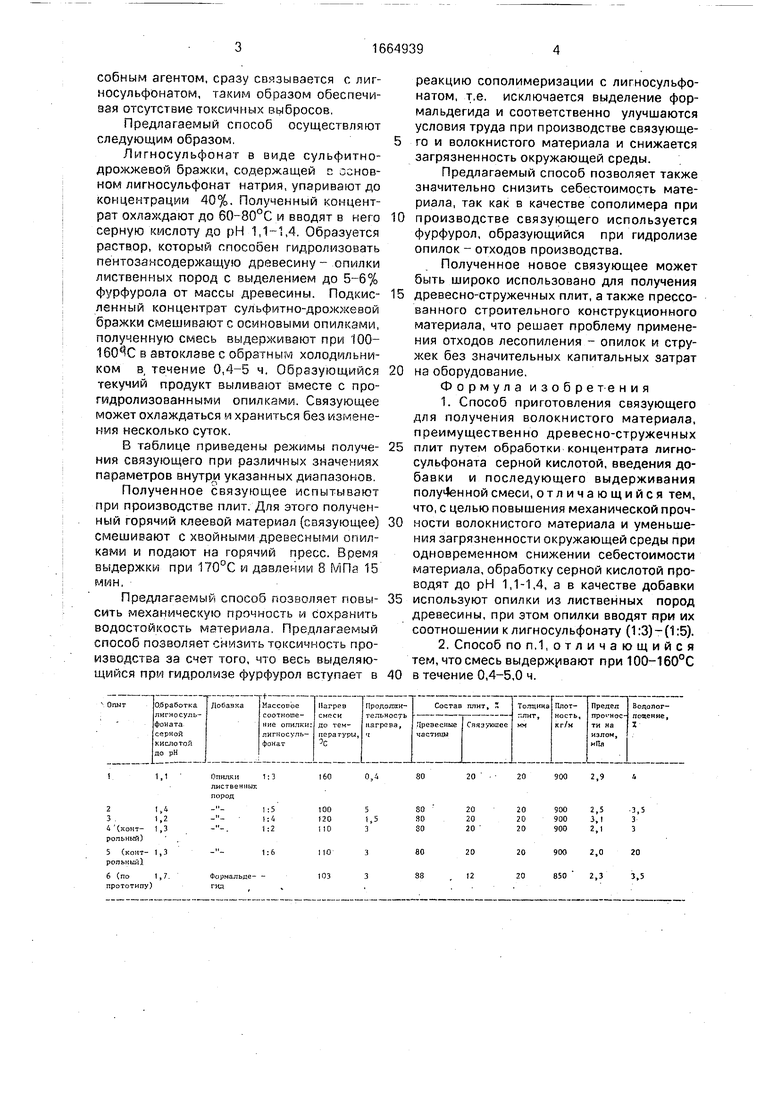

В таблице приведены режимы получе- имя связующего при различных значениях параметров внутри указанных диапазонов.

Полученное связующее испытывают при производстве плит. Для этого полученный горячий клеевой материал (связующее) смешивают с хвойными древесными опилками и подают на горячий пресс. Время выдержки при 170°С и давлении 8 МПа 15 мин,

Предлагаемый способ позволяет повы- сить механическую прочность и сохранить водостойкость материала. Предлагаемый способ позволяет снизить токсичность производства за счет того, что весь выделяющийся при гидролизе фурфурол вступает в

реакцию сополимериэации с лигносульфо- натом, т.е. исключается выделение формальдегида и соответственно улучшаются условия труда при производстве связующего и волокнистого материала и снижается загрязненность окружающей среды.

Предлагаемый способ позволяет также значительно снизить себестоимость материала, так как в качестве сополимера при производстве связующего используется фурфурол, образующийся при гидролизе опилок - отходов производства.

Полученное новое связующее может быть широко использовано для получения древесно-стружечных плит, а также прессованного строительного конструкционного материала, что решает проблему применения отходов лесопиления - опилок и стружек без значительных капитальных затрат на оборудование.

Формула изобре те н и я

1.Способ приготовления связующего для получения волокнистого материала, преимущественно древесно-стружечных плит путем обработки концентрата лигно- сульфоната серной кислотой, введения добавки и последующего выдерживания полученной смеси, отличающийся тем, что, с целью повышения механической прочности волокнистого материала и уменьшения загрязненности окружающей среды при одновременном снижении себестоимости материала, обработку серной кислотой проводят до рН 1,1-1,4, а в качестве добавки используют опилки из лиственных пород древесины, при этом опилки вводят при их соотношении к лигносульфонату (1:3)-(1:5).

2.Способ по п.1, отличающийся тем, что смесь выдерживают при 100-160°С в течение 0,4-5,0 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНВЕРСИИ ДРЕВЕСНЫХ ГИДРОЛИЗАТОВ | 1973 |

|

SU368311A1 |

| Композиция для изготовления прессованного волокнистого материала | 1990 |

|

SU1704635A3 |

| Пресс-масса для изготовления древесных плит | 1980 |

|

SU939497A1 |

| СВЯЗУЮЩЕЕ ДЛЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1995 |

|

RU2086518C1 |

| Способ получения дегидратационной смолы на основе полисахаридов растительного сырья | 2022 |

|

RU2817595C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННОГО ЛИГНОЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 1991 |

|

RU2032012C1 |

| Способ получения связующего | 1982 |

|

SU1219631A1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Способ получения брикетов из тонкоизмельченного минерального сырья | 1984 |

|

SU1186672A1 |

| Полимерное связующее | 1982 |

|

SU1063815A1 |

Изобретение относится к технологии приготовления связующего для получения волокнистых материалов, преимущественно древесно-стружечных плит, и позволяет повысить механическую прочность материала и уменьшить загрязненность окружающей среды при одновременном снижении себестоимости материала. Концентрат лигносульфоната, преимущественно сульфитно-дрожжевой бражки, обрабатывают серной кислотой до PH 1,1 - 1,4, вводят добавку - опилки из лиственных пород древесины, преимущественно из осины, при соотношении опилок к лигносульфонату (1 : 3) - (1 : 5) и выдерживают полученную смесь при 100 - 160°С в течение 0,4 - 5,0 ч. 1 з.п.ф-лы, 1 табл.

| Пресс-масса для изготовления древесных плит | 1980 |

|

SU939497A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ изготовления пенообразователя | 1960 |

|

SU136627A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-07-23—Публикация

1989-07-04—Подача