Изобретение относится к сельскому хозяйству, в частности к процессам переработки органических отходов сельскохозяйственного производства, и может быть использовано, например, при переработке птичьего помета на корм или удобрения при организации работ по безотходной технологии.

К известному уровню техники относятся различные технологии термической обработки органических отходов (пищевых отходов, навоза, птичьего помета), позволяющие получать продукт, пригодный для дальнейшего использования в качестве корма для сельскохозяйственных животных или удобрений.

Известен способ получения порошкообразного продукта при обработке навоза, согласно которому материал сушат в камере, где пласт проходит замкнутый путь в нисходящем направлении в контакте с горячими газами. Устройство для осуществления этого способа содержит подающий транспортер, сушильную камеру, источник подачи сушильного агента, охладитель, измельчитель и бункер готового продукта.

В качестве прототипа заявленного способа и установки для его осуществления выбраны способ получения корма из белковых отходов и устройство для его осуществления. Согласно известному способу сушку птичьего помета осуществляют потоком горячего газа во вращающемся барабане, после чего материал пастеризуют во вращающемся барабане противопоточным потоком увлажненного стерилизованного газа при 100оС, а затем охлаждают. Устройство, осуществляющее способ, содержит бункер-накопитель, сушильный агрегат с нагревателем, вращающийся барабан-пастеризатор, установку очистки отходящих газов и транспортеры.

Сущность способа переработки органических отходов состоит в том, что сушку материала, так же как и в известном способе, производят во вращающемся барабане теплоносителем, в качестве которого используется поток горячих газов, пастеризацию материала во вращающемся барабане противопоточным потоком теплоносителя, затем проводят охлаждение материала и очистку отходящих газов, при этом согласно изобретению после временного хранения и выравнивания уровня влажности материала проводят предварительную его подсушку при низкой температуре теплоносителя, пастеризацию проводят одновременно с дроблением и сепарацией, а перед и после пастеризации сушку ведут в противопотоке теплоносителя с возрастающей по направлению движения материала температурой при непрерывном дроблении и перемешивании материала, кроме того перед выгрузкой материала из вращающегося барабана его обеззараживают при температуре теплоносителя 640-740оС. Указанные признаки являются общими существенными признаками способа. К числу частных существенных признаков способа, как объекта изобретения, могут быть отнесены признаки, характеризующие временное хранение и проведение предварительной подсушки при температуре теплоносителя 100-130оС в течение 20-30 мин, время проведения обеззараживания материала (1-2 мин), а также процесс очистки отходящих газов, при котором газы последовательно пропускают через циклон, мокрый воздухоочиститель, мокрый скрубер и биофильтр, масса которого состоит из 60% торфа-сфагнума, 30% цеолита и 10% растительных отходов (солома, ветви деревьев и т. п.) и имеет влажность 60-75%

Сущность изобретения в части установки для реализации способа состоит в том, что сушильный агрегат выполнен в виде концентрично установленных барабанов, в которых теплоноситель направляют навстречу направлению движения материала, пастеризатор-сепаратор размещен в торцовой части сушильного агрегата, а установка очистки отходящих газов имеет последовательно установленные циклон, мокрый воздухоочиститель, скрубер и биофильтр.

В результате использования способа и установки повышается эффективность процесса переработки материала и качество конечного продукта, а также снижается вероятность загрязнения окружающей среды вредными и неприятно пахнущими газами за счет проведения очистки отходящих газов в 4 этапа.

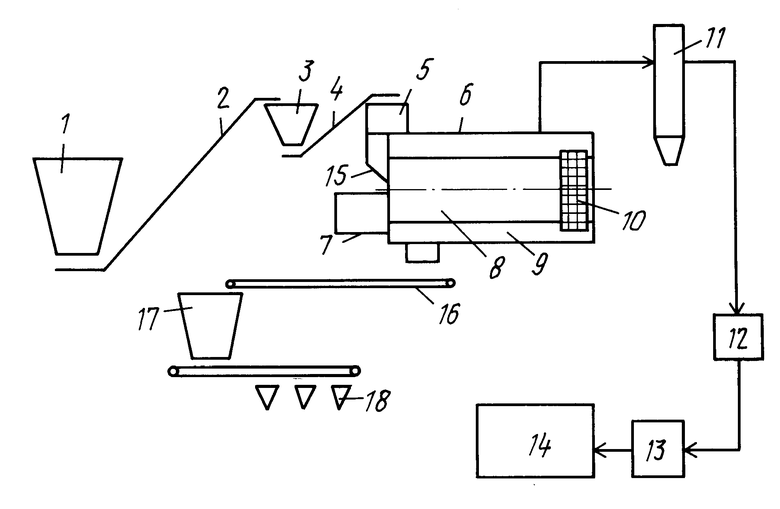

На чертеже представлена предлагаемая установка.

Установка для переработки органических отходов содержит приемный бункер 1, наклонный транспортер 2, бункер-накопитель 3, подающий транспортер 4, бункер-дозатор 5 сушильного агрегата 6. Сушильный агрегат 6 имеет нагреватель с системой подачи теплоносителя 7 и концентрично установленные внешний 8 и внутренний 9 барабаны с пастеризатором-сепаратором 10. Установка очистки отходящих газов содержит циклон 11, мокрый воздухоочиститель 12, мокрый скрубер 13 и биофильтр 14.

При осуществлении способа обрабатываемое сырье из приемного бункера 1 наклонным транспортером 2 перегружается в бункер-накопитель 3, где за период хранения происходит выравнивание уровня влажности, а затем подающим транспортером 4 в бункер-дозатор 5 сушильного агрегата 6. Бункер-дозатор 5 имеет дозирующий рабочий орган, например шнек, сообщенный с питателем. Далее материал по скатной доске 15 подается в загрузочное окно и поступает в зону низких температур отходящего теплоносителя (100-130оС) для предварительной подсушки. После проведения подсушки материал перемещается во внутреннем барабане 9 с помощью подъемных лопастей, пальчиковых подъемников и винтовых лопастей навстречу потоку теплоносителя с возрастающей температурой и подается в пастеризатор-сепаратор 10 при перегрузке из внутреннего барабана во внешний. Пастеризатор-сепаратор 10 смонтирован внутри сушильного агрегата 6 в торцовой части, выполнен в виде решетчатого барабана, вращающегося вместе с барабаном 9, и имеет переднюю отбойную и заднюю решетчатую стенки. В пастеризаторе-сепараторе 10 крупные спекшиеся окатыши сырья дробятся, например, металлическими шарами и проваливаются через решетку во внешний барабан 8. При движении материала рабочие органы непрерывно дробят массу, вычесывают из нее посторонние предметы и перемешивают, создавая благоприятные условия для воздействия теплоносителя. Перед выгрузкой высушенный материал обеззараживают действием высокой температуры (640-740оС) в течение 1-2 мин. Такой обработки достаточно для уничтожения практически всех видов вредных микроорганизмов.

Высушенный и раздробленный на мелкие частицы материал через выгрузное окно барабана и питатель подается на выгрузной транспортер 16 и далее в бункер 17 готового продукта. Следом за бункером готового продукта расположен аппарат 18 для фасовки материала. Отходящие от сушильного агрегата газы очищаются последовательно в циклоне 11, мокром воздухоочистителе 12 и мокром скрубере 13, где отходящие газы окончательно очищаются от пыли и охлаждаются.

После этого в биофильтре 14 производится очистка от вредных и неприятно пахнущих газов. Конструкция биофильтра может быть любой. Например, может быть использован биофильтр с решетчатым настилом, на который уложена масса биофильтра. Отходящие газы под давлением пропускаются через массу биофильтра, где происходит поглощение вредных веществ микробиологическими культурами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА И/ИЛИ УДОБРЕНИЯ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2032356C1 |

| Установка для термической обработки птичьего помета | 1989 |

|

SU1710963A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ АГРОПРОМЫШЛЕННЫХ ОТХОДОВ | 1996 |

|

RU2118631C1 |

| Способ получения гранулированных биоорганоминеральных удобрений | 2014 |

|

RU2606912C2 |

| СПОСОБ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2030687C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСФАЛЬТА | 2006 |

|

RU2332537C2 |

| Способ подготовки глинистого сырья и устройство для его осуществления | 2001 |

|

RU2223854C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ВОЛОКНА | 1994 |

|

RU2120422C1 |

| Технологическая линия для переработки золошлаковых отходов из отвалов систем золоудаления тепловых электростанций с целью получения кондиционных зольных продуктов | 2018 |

|

RU2700608C1 |

| Линия для сушки высоковлажных сыпучих материалов | 2024 |

|

RU2841165C1 |

Использование: в сельском хозяйстве, в частности в процессах переработки органических отходов с/х производства, например птичьего помета, на корм или удобрения при организации безотходной технологии. Сущность изобретения: способ предусматривает подсушивание обрабатываемого материала при 100 - 130°С, сушку в противотоке горячих газов с возрастающей по мере движения температурой, пропускание через пастеризатор, где он измельчается, сепарируется и сушится при более высокой температуре теплоносителя. На конечном этапе материал обеззараживают при 640 - 740°С. Установка содержит сушильный агрегат с нагревательным устройством, выполненным в виде концентрично установленных барабанов с рабочими органами для дробления, перемешивания и транспортировки материала. В торцовой части внутри барабанов размещен пастеризатор-сепаратор. Отходящие горячие газы последовательно очищаются в четыре этапа. На последнем этапе газы очищаются в биофильтре. 2 с.и 9 з.п. ф-лы, 1 ил.

7. Установка для переработки органических отходов, содержащая бункер-накопитель, сушильный агрегат с нагревателем и системой подачи теплоносителя, пастеризатор, транспортеры, бункер готовой продукции и установку очистки отходящих газов, отличающийся тем, что сушильный агрегат имеет последовательно расположенные камеры сушки, между которыми размещен пастеризатор-сепаратор, и выполнен в виде концентрично установленных барабанов с рабочими органами для дробления, перемешивания и транспортирования обрабатываемого материала, при этом пастеризатор-сепаратор смонтирован в торцевой части барабана, а установка очистки газов имеет средства для механической и биологической очистки.

| Буферное запоминающее устройство | 1987 |

|

SU1462423A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-23—Подача