Изобретение относится к сельскому хозяйству, в частности к процессам и оборудованию для переработки органических отходов сельскохозяйственного производства, и может быть использовано при термомеханической переработке различных видов органических отходов, например пищевых отходов, навоза и птичьего помета для получения корма и/или удобрений.

Известны различные технологии термической обработки органических отходов, позволяющие получать продукт, пригодный для дальнейшего использования в качестве корма для сельскохозяйственных животных или удобрений.

Известен способ получения порошкообразного продукта при обработке навоза, согласно которому материал высушивают в камере, где пласт проходит замкнутый путь в нисходящем направлении в контакте с горячим сушильным агентом (воздухом). Сухой материал измельчают в мельнице.

Выбранный в качестве прототипа способ обработки навоза и других органических отходов предполагает разделение материала на жидкую и твердую фракции, обработку отходов паром и нагретым воздухом, биологическую и химическую обработки образующихся жидких продуктов. Газообразные отходы сжигаются, а полученный продукт подается в бункера.

Использование водяного пара для обработки отходов способствует проведению их дезодорации, т. е. освобождения от неприятных запахов, однако вследствие высокой влажности материала нарушается технологический процесс работы оборудования из-за налипания материала на деталях транспортных и других устройств, снижается эффективность термообработки отходов. Процесс термообработки нагретым воздухом сопровождается обильным паро- и газовыделением, загрязняющим окружающую среду. Сжигание отработанных газов без их эффективной очистки также приводит к выбросу вредных примесей в атмосферу.

Из числа средств, предназначенных для переработки органических отходов, известно устройство для переработки органических отходов, содержащее подающий транспортер, сушильную камеру, источник подачи сушильного агента, охладитель, измельчитель и бункер готового продукта. В данном устройстве сушильная камера является вертикальной, внутри нее установлены на вертикальном валу лопасти, а подача сушильного агента осуществляется снизу вверх через пласт высушиваемого материала.

Известна также установка для получения удобрений из органических отходов, содержащая устройство очистки материала от твердых включений, сушильный агрегат, измельчитель, охладитель, транспортеры для перемещения материала и средства для очистки отработанных газов.

Выбранная в качестве прототипа установка для обработки навоза и других органических отходов содержит устройство для разделения материала на жидкую и твердую фракции, сушильный агрегат с нагревательным устройством, сборник жидкости с устройством биологической и химической очистки жидких продуктов, установку очистки газов, транспортеры и бункер готовой продукции. При термообработке материал обрабатывается паром и нагретым воздухом.

Недостатком этой установки является низкая эффективность процессов термообработки материала, очистки образующихся жидких продуктов и отработанных газов.

В результате использования способа приготовления корма и/или удобрения из органических отходов и установки для реализации способа согласно изобретению повышается эффективность обработки отходов и снижается возможность загрязнения окружающей среды вредными выбросами.

Для достижения указанного результата во всех случаях реализации способа согласно изобретению перед термической обработкой органических отходов проводят их разделение на твердую и жидкую фракции. Жидкую фракцию разделяют на твердые примеси и жидкость, жидкость последовательно фильтруют, проводят биологическую очистку и нейтрализуют запахи. Твердую фракцию подвергают термической обработке, при которой последовательно проводят сушку и прокаливание сырья теплоносителем, в качестве которого используют воздушно-газовую смесь. После термической обработки материал охлаждают, гранулируют и засыпают в бункера, предварительно разделяя полученные гранулы на фракции. Из бункеров гранулы подают для затаривания, регулируя объем засыпки. Отработанные газы, отходящие от оборудования для термической обработки, последовательно подвергают механической очистке и фильтрации, пропуская их через дисперсный поглотитель влаги.

Таким образом, предлагается так же как и при осуществлении известного способа проводить разделение обрабатываемого материала на твердую и жидкую фракции, термообработку твердой фракции, биологическую очистку жидкости, очистку отработанных газов и засыпку полученного материала в бункера. Однако в отличие от известного способа предлагается при термической обработке последовательно проводить сушку и прокаливание сырья с использованием в качестве теплоносителя воздушно-газовой смеси, полученный материал охлаждать, гранулировать и разделять на фракции по размеру гранул, перед биологической очисткой жидкую фракцию разделять на твердые примеси и жидкость, жидкость фильтровать и после биологической очистки дополнительно нейтрализовать запахи, а при очистке отработанных газов последовательно проводить механическую очистку и фильтрацию, пропуская их через дисперсный поглотитель влаги.

Сушка и прокаливание материала проводятся в сушильных камерах. При сушке воздушно-газовую смесь нагревают до 200-250оС, а при прокаливании высушенного материала температура воздушно-газовой смеси составляет 550-600оС. Такой температурный режим позволяет эффективно проводить обеззараживание органических отходов. Используемая в качестве теплоносителя воздушно-газовая смесь представляет собой смесь воздуха и газового катализатора, обеспечивающего во время сушки и прокаливания материала воздействие на выделяющиеся газы и их нейтрализацию, взятых в соотношении 5-7:1.

Для придания дополнительных свойств полученному материалу и увеличения срока возможного хранения гранулы перед засыпкой в бункера дражируют и подсушивают. Дражирование гранул проводят, пропуская их через жидкостную пленку. В результате гранулы, проходя через пленку покрывающего жидкого компонента, захватывают своей поверхностью определенную часть жидкости, зависящую от толщины пленки жидкости и поперечного сечения гранул. При движении гранул жидкость под действием сил лобового сопротивления и поверхностного натяжения обволакивает гранулы по всей поверхности, создавая равномерное покрытие. Состав материала для дражиpования гранул подбирают в соответствии с требуемыми свойствами при дальнейшем использовании.

Проведение термообработки материала в режиме сушки и прокаливания с помощью воздушно-газовой смеси в совокупности с указанными операциями очистки выделяемых жидкости и отработанных газов позволяет при высокой эффективности обработки значительно снизить возможность загрязнения окружающей среды вредными выбросами.

Для нейтрализации запаха жидкости используется установка, имеющая песчаные фильтры и последовательно расположенные камеры с нейтрализующим веществом, например медным купоросом или магниевой солью. Возможно повторное использование очищенных отработанных газов при приготовлении воздушно-газовой смеси.

Установка для переработки органических отходов имеет так же как и известная установка приспособление для разделения материала на жидкую и твердую фракции, сушильный агрегат с нагревательным устройством, сборник жидкой фракции, установку очистки газов, транспортеры для перемещения обрабатываемого материала, бункер готовой продукции.

Предлагаемая установка дополнительно снабжена средствами, обеспечивающими получение указанного технического результата, такими как измельчитель и охладитель материала, установленные за сушильным агрегатом, разделенным на камеры сушки и прокаливания материала, аппаратом подготовки воздушно-газовой смеси теплоносителя для сушильного агрегата, последовательно установленные устройства механической и биологической очистки и аппарат нейтрализации запаха, входящие в состав сборника жидкой фракции.

К числу частных существенных признаков данного объекта изобретения отнесены признаки, характеризующие наличие аппарата фасовки готового продукта, выполнение устройства механической очистки с фильтром жидкой фракции в виде вертикально установленной цилиндрической емкости с фильтрующей обечайкой, центрифугой, накопителем твердой фракции и установленной в зазоре между фильтрующей обечайкой и стенками цилиндрической емкости, кольцевой емкостью с регулятором уровня жидкости, выполнение аппарата нейтрализации запаха в виде канала с последовательно расположенными камерами, образованными фильтрующим материалом, например пористым волокном или перфорированными перегородками, и заполненными нейтрализующим веществом, а также выполнение установки очистки газов в виде емкости с входным и выходным патрубками, имеющей поперечную перфорированную перегородку, покрытую слоем дисперсного поглотителя влаги, и нейтрализатор запаха газа.

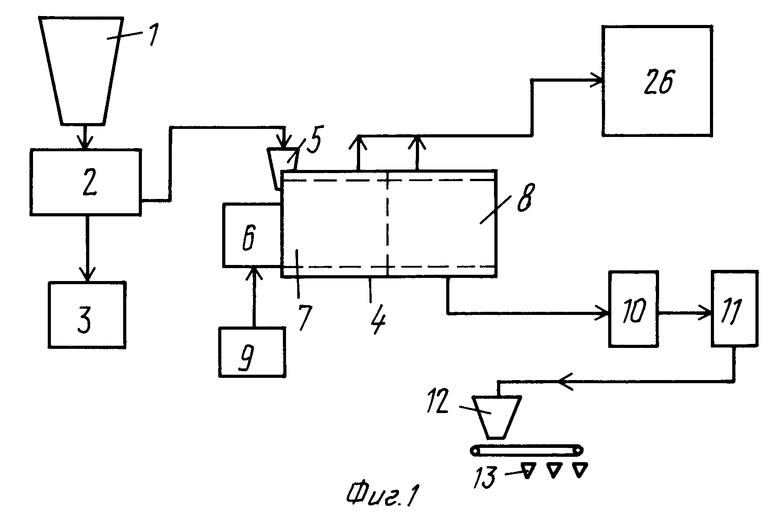

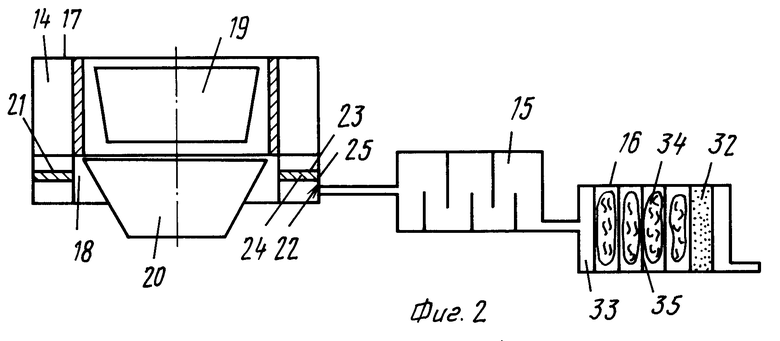

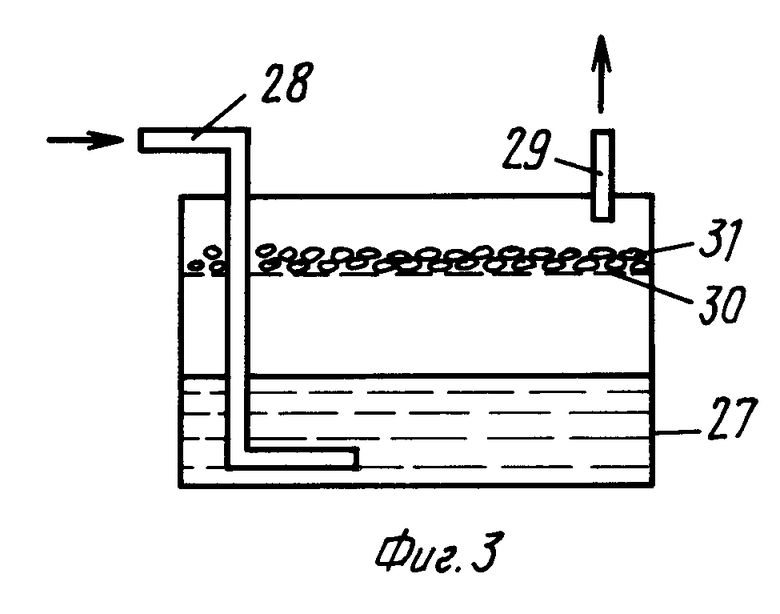

На фиг. 1 представлена предлагаемая установка; на фиг. 2 сборник жидкости; на фиг. 3 установка для очистки газов.

Установка для переработки органических отходов на удобрения или корм содержит бункер-накопитель 1, устройство 2 для разделения материала на фракции, сборник 3 жидкой фракции, сушильный агрегат 4, дозатор 5, нагревательное устройство 6, камеру 7 сушки и камеру 8 прокаливания материала. Камеры 7 и 8 установлены последовательно и могут быть выполнены как в виде отдельных агрегатов, так и в виде, например, цилиндрического барабана, разделенного на камеры. Нагревательное устройство 6 имеет аппарат 9 для образования и подачи газовоздушной смеси теплоносителя. После сушильного агрегата 4 установлены измельчитель 10, охладитель 11 материала, бункер 12 готовой продукции и аппарат 13 для фасовки готового продукта. Сборник 3 жидкой фракции имеет устройство 14 механической очистки, устройство 15 биологической очистки и аппарат 16 нейтрализации запаха. Устройство 14 механической очистки выполнено в виде фильтра жидкой фракции и имеет вертикально установленную цилиндрическую емкость 17, в полости которой установлены фильтрующая обечайка 18 с влагопроницаемой поверхностью и центрифуга 19. В нижней части внутренней зоны фильтрующей обечайки 18 установлен накопитель 20 твердых примесей, а в кольцевом зазоре между фильтрующей обечайкой 18 и стенками емкости 17 смонтированы кольцевая емкость 21 с регулятором 22 уровня жидкости и дополнительный фильтр 23, имеющий заключенный между двумя перфорированными кольцами 24 и 25 фильтрующий материал, например смесь тяжелой нефти и нефтяного битума. Установка 26 для очистки газов имеет емкость 27 с впускным 28 и выпускным 29 патрубками и перфорированной перегородкой 30, покрытой слоем 31 дисперсного поглотителя влаги. Емкость 27 заполнена нейтрализатором запаха, например медным купоросом или магниевой солью. Могут быть использованы жидкие нейтрализаторы запаха, например раствор хлорной извести, медного купороса или хлористого натра.

Аппарат 16 нейтрализации запаха сборника 3 жидкой фракции имеет песчаный фильтр 32, установленный в канале 33 с последовательно расположенными камерами, заполненными нейтрализующим веществом 34. Камеры образованы с помощью перегородок 35 из фильтрующего материала.

Работает установка следующим образом.

Органические отходы подаются в устройство 2 для разделения материала на фракции. При необходимости материал предварительно очищается от посторонних предметов. Жидкая фракция подается в сборник 3 жидкой фракции, а твердая в дозатор 5 сушильного агрегата 4. В камеры 7 и 8 нагнетается газовоздушная смесь, представляющая собой смесь воздуха с газовым катализатором в соотношении 5-7:1.

Аппарат 9 для образования и подачи газовоздушной смеси может быть выполнен в виде баллонов, заполненных сжатым или сжиженным газом, сообщенных через предохранительный редуктор с нагнетательным каналом воздуходувного устройства, в котором установлен смесительный узел, например эжекторное устройство. Соотношение нагнетаемого воздуха и газа регулируется за счет изменения скоростного потока воздуха или сечения каналов эжекторного устройства или другими известными средствами.

После сушки горячими газами с температурой 200-250оС и прокаливания газами с температурой 550-600оС материал поступает в измельчитель 10, охладитель 11 материала, бункер 12 готовой продукции и аппарат 13 для фасовки готового продукта, который снабжается регулятором объема засыпки. Жидкая фракция в сборнике 3 проходит устройство 14 механической очистки, где разделяется на твердые примеси, поступающие в накопитель 20, и жидкость, проходящую через дополнительный фильтр 23 в устройство 15 биологической очистки. После биологической очистки жидкость поступает в канал 33 аппарата 16 нейтрализации запаха, и последовательно проходя через камеры с нейтрализующим веществом 34 и песчаный фильтр, очищается.

Отработанные газы от сушильного агрегата 4 и сборника жидкой фракции, пройдя механическую очистку, через впускной патрубок 28 поступают в емкость 27 и очищаются, проникая сквозь нейтрализатор запаха и слой 31 дисперсного поглотителя влаги, нанесенного на перфорированную перегородку 30.

Проведение термической обработки материала последовательно в камерах 7 и 8 способствует повышению эффективности процесса и качества конечного продукта.

Использование: в сельском хозяйстве, в частности в процессах переработки органического материала на корм или удобрения. Сущность изобретения: способ предусматривает разделение отходов на жидкую и твердую фракции с последующей термической обработкой твердой фракции. При этом сначала ведут сушку, а затем прокаливание. Теплоносителем является газовоздушная сеть. Высушенный материал охлаждают, гранулируют, разделяют гранулы по размеру и дражируют. Жидкость фильтруют с последующей биологической очисткой и нейтрализацией запахов. Отработанные газы подвергают механической очистке и фильтрации, пропуская через дисперсный поглотитель влаги. Установка для переработки органических отходов на удобрения или корм содержит устройство для разделения материала на фракции, сборник жидкости, сушильный агрегат с камерами сушки и прокаливания материала, измельчитель, охладитель материала, бункер и аппарат для фасовки готового продукта. Сборник жидкости имеет устройство механической очистки, устройство биологической очистки и аппарат нейтрализации запаха. Установка для очистки отработанных газов имеет заполненную нейтрализатором запаха емкость с перфорированной перегородкой, покрытой слоем дисперсного поглотителя влаги. 2 с. и 15 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ СОСУЛЕК С КРОВЛИ ЗДАНИЯ | 2010 |

|

RU2452830C1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1995-04-10—Публикация

1992-12-23—Подача