Изобретение относится к производству декоративно-облицовочных материалов на основе стекла.

Известен способ получения декоративно-облицовочного материала, синтезируемого на основе песка, стеклобоя и красителя, загружаемых в форму с последующей термообработкой [1]

Однако полученный облицовочный материал имеет невысокие декоративные свойства из-за возможности выхода кварцевого песка на поверхность и сложную технологию изготовления.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения декоративно-облицовочного материала, включающий формование ленты из расплава стекла, охлаждение на воздухе, нанесение клеящего вещества и покрытия на ее верхнюю и нижнюю поверхность, термообработку и разделение на плитки [2]

К недостаткам этого способа производства относятся сложная технология изготовления, недостаточно высокие физико-механические свойства и декоративный эффект.

Задачей изобретения является улучшение физико-механических свойств и декоративного эффекта.

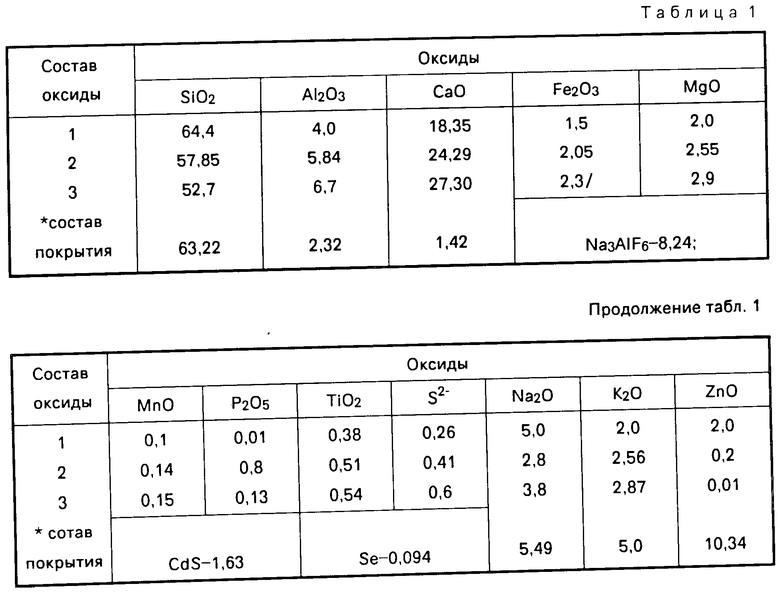

Это достигается тем, что в способе изготовления декоративно-облицовочного материала, включающем формование ленты из расплава стекла, нанесение декоративного покрытия на верхнюю поверхность ленты, термообработку и разделение на плитки для формования ленты используют расплав стекла состава, мас. SiO2 52,7-64,4; Al2O3 4,0-6,7; CaO 18,35-27,3; Fe2O3 1,5-2,3; MgO 2,0-2,9; TiO2 0,38-0,54; Na2O 2,8-5,0; K2O 2,0-2,87; P2O5 0,01-0,8; MnO 0,1-0,15; S2- 0,26-0,6; ZnO 0p,01-2,0, охлаждение ведут ступенчато с отжигом от 670 до 620оС в течение 30-45 мин, затем проводят разделение ленты на плитки с последующим нанесением покрытия и термообрабатывают при 850-950оС.

Кроме того, поставленная задача достигается тем, что в способе заготовления декоративно-облицовочного материала, для формования ленты используют стекла указанного состава, нанесение покрытия проводят на горячую ленту при 600-750оС, а термообработку ведут при 850-950оС, затем охлаждают и разделяют на плитки.

Для улучшения сцепляемости плитки с цементным раствором и равномерной кристаллизации подложки можно формовать нижний слой ленты стекла рельефно.

Стекла в пределах указанного состава синтезированы на основе зол Эстонской ГРЭС и добавок: отход обогащения фосфоритов Кингисеппского месторождения или песок, сода кальцинированная, оксид цинка, отход производства электродного кокса ПО "Сланцехим" (г. Кохтла-Ярве) (табл.1).

В качестве покрытия используются бой эмалей для термометровых стекол и декоративные стекла в виде гранул с размером частиц 0,6-5 мм, с КЛТР (78-95)х10-7оС-1 и температурой растекания 850-950оС.

В процессе термообработки подложка (ленты стекла) объемно кристаллизуется и приобретает мелкодисперсную структуру, соответствующую ситаллу.

П р и м е р 1. Из расплавленной стекломассы состава 1 (табл.1) форленту двумя прокатными валками, причем нижний слой формуют рельефно. Охлаждают ступенчато с отжигом при 620оС в течение 45 мин, затем проводят разделение ленты на плитки. Плитки укладывают на поддоны, далее наносят на верхнюю поверхность плитки гранулы боя эмали для термометровых стекол (составы даны в табл. 1) с размером 3,15-5,0 мм и подвергают термообработке при 950оС в течение 30 мин. В процессе термообработки гранулы боя эмали расплавляются и образуют своеобразный пятнистый рисунок, напоминающий природные камни.

П р и м е р 2. Из расплавленной стекломассы состава 2 (табл.1) формуют ленту двумя гладкими валками. Охлаждают ступенчато с отжигом при 650оС в течение 40 мин, затем проводят разделение ленты на плитки. Плитки укладывают на поддоны, далее на верхнюю поверхность плитки наносят боя эмали для термометровых стекол с размером гранул 1,4-3,15 мм и подвергают термообработке при 900оС в течение 45 мин. В процессе термообработки гранулы боя эмали расплавляются и образуют красивый каплевидный рисунок.

П р и м е р 3. Из расплавленной стекломассы состава 3 (табл.1) формуют ленту двумя прокатными валками, причем нижний слой формуют рельефно. Охлаждают ступенчато с отжигом при 670оС в течение 30 мин, затем проводят разделение ленты на плитки. Плитки укладывают на поддоны, далее наносят на верхнюю поверхность плитки гранулы боя эмали с размером 0,6-1,4 мм и подвергают термообработке при 850оС в течение 60 мин. В процессе термообработки гранулы боя эмали расплавляются и образуют сплошной зернистый рисунок.

П р и м е р 4. Из расплавленной стекломассы состава 2 (табл.1) формуют ленту двумя прокатными валками, причем нижний слой формуют рельефно. Гранулы боя эмали для термометровых стекол с размером 1,4-3,15 мм засыпают на горячую ленту при 670оС, а термообработку проводят при 900оС в течение 45 мин, затем охлаждают и разделяют на плитки. В процессе термообработки гранулы боя эмали расплавляются и образуют красивый каплевидный рисунок.

П р и м е р 5. Из расплавленной стекломассы состава 1 (табл.1) формуют ленту двумя гладкими валками. На горячую ленту при 750оС засыпают гранулы боя эмали для термометровых стекол с размером 3,15-5,0 мм и термообрабатывают при 950оС в течение 30 мин, затем охлаждают и разделяют на плитки. В процессе термообработки гранулы боя эмали расплавляются и образуют своеобразный пятнистый рисунок, напоминающий природные камни.

П р и м е р 6. Из расплавленной стекломассы состава 3 (табл.1) формуют ленту двумя прокатными валками, причем нижний слой формуют рельефно. На горячую ленту при 600оС засыпают гранулы боя эмали для термометровых стекол с размером 0,6-1,4 мм и термообрабатывают при 850оС в течение 60 мин, затем охлаждают и разделяют на плитки. В процессе термообработки гранулы боя эмали расплавляются и образуют сплошной зернистый рисунок.

Декоративно-облицовочный материал с гладкой тыльной стороной может найти применение в мебельной и ювелирной отраслях промышленности, а при получении рельефного нижнего слоя ленты стекла для облицовки внутренних и наружных стен.

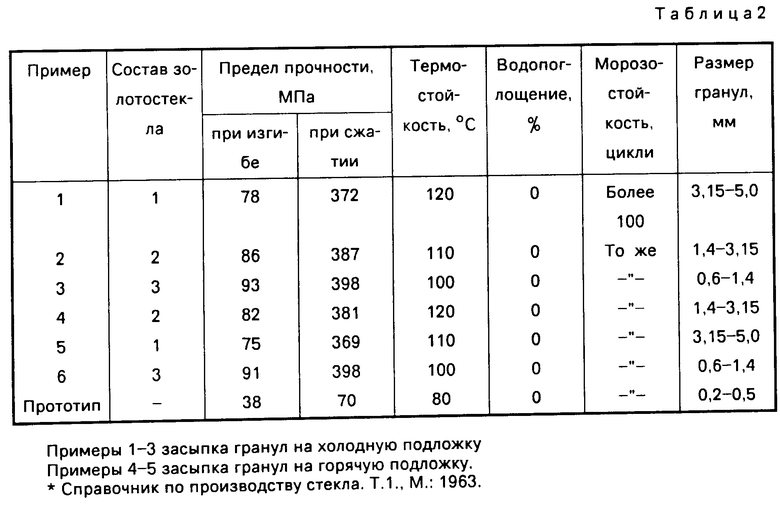

Физико-механические свойства полученных декоративно-облицовочных материалов даны в табл.2.

Предлагаемый способ производства позволяет улучшить декоративные и физико-механические свойства материала. Материал может иметь практически любую окраску ярких сочных тонов или приглушенных пастельных, а в отдельных случаях авантюриновый эффект. Наличие большого выбора разноцветного материала дает возможность получать не только одноцветную поверхность стен при их облицовке, но и выкладывать орнаменты и даже из красиво сочетающихся между собой плит, что придает строительным объектам законченный вид и архитектурную выразительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОЙ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1992 |

|

RU2045485C1 |

| Авантюриновое стекло | 1987 |

|

SU1452802A1 |

| Способ изготовления декоративно-облицовочного материала | 1987 |

|

SU1454791A1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| Способ варки стекла | 1988 |

|

SU1548161A1 |

| Авантюриновое стекло и способ его получения | 1982 |

|

SU1058907A1 |

| Способ получения декоративного стекла | 1978 |

|

SU779313A1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451643C2 |

| Способ получения двуслойного строительного материала | 1990 |

|

SU1740336A1 |

Изобретение относится к промышленности строительных материалов, в частности к производству облицовочного и художественно-декоративного материала на основе стекла. Способ получения декоративно-облицовочного материала "Марсит" включает формование ленты из расплава стекла, состава, мас.%: SiO2 52,7-64,4 ; Al2O3 4,0-6,7 ;CaO 18,35 - 27,3; Fe2O3 1,5-2,3 ;MoO 2,0 - 2,9; TiO2 0,38-0,54 ; Na2O 2,8-5,0 ; K2O 2,0-2,87 ; P2O5 0,01-0,8 ; MnO 0,1 - 0,15; S2- 0,26-0,6 ; ZnO 0,01 - 2,0, на ленту с температурой 600 - 750°С наносят покрытие, термообрабатывают при 850 - 950°С и разделяют на плитки. Возможен другой вариант осуществления способа, по которому после формования ленты проводят отжиг при 620 - 670°С в течение 30 - 45 мин, термообрабатывают при 850 - 950°С, затем охлаждают и разделяют на плитки. Нижний слой ленты стекла формуют рельефно. Размер гранул стекол, используемых в качестве покрытия, составляет 0,6 - 5,0 мм, 78-95·10-7c-1, а температура растекания 850 - 950°С. Материал может иметь практически любую окраску ярких сочных тонов или приглушенных пастельных, а в отдельных случаях авантюриновый эффект. В процессе термообработки подложка объемно кристаллизуется и приобретает мелкодисперсную структуру, соответствующую ситаллу. Предлагаемый способ позволяет улучшить декоративные и физико-механические свойства материала. 2 з. п.ф-лы, 2 табл.

SiO2 52,7 64,4

Al2O3 4,0 6,7

CaO 18,35 27,3

Fe2O3 1,5 2,3

MgO 2,0 2,9

TiO2 0,38 0,54

Na2O 2,8 5,0

K2O 2,0 2,87

P2O5 0,01 0,8

MnO 0,1 0,15;

S2- 0,26 0,6

ZnO 0,01 2,2

нанесение покрытия проводят при 600 750oС, а термообработку ведут при 850 950oС.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления декоративно-облицовочного материала | 1987 |

|

SU1454791A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-04-10—Публикация

1992-05-06—Подача