Изобретение относится к металлургии, а именно к отливке шихтовой заготовки в мульдах разливочной машины.

Известен шихтовой пакет, содержащий впадины на боковых сторонах по всей длине, расположенные симметрично продольной оси, впадины в поперечном сечении выполнены в виде дуги или равнобедренного треугольника, причем размеры впадины у одного торца меньше, чем у другого, что ведет к образованию уклона впадины по длине пакета. Впадины пакета выполнены глубиной и шириной 0,2-0,33 высоты и ширины пакета [1]

Недостатками являются наличие мощного прессового оборудования и повышенный расход электроэнергии при эксплуатации прессового оборудования.

Наиболее близкой к описываемой заготовке является шихтовая заготовка в виде многогранника, содержащая нижнее основание в виде прямоугольника, сферическое верхнее основание, боковые грани, сопряженные между собой и основаниями по радиусу [2]

Недостатками известной шихтовой заготовки является неравномерная укладка их, как при транспортировке, так и при загрузке в металлургическую печь, что ведет к повышению затрат по подготовке шихты для металлургического передела.

Разливочная машина предназначена для разливки чугуна в чушки (шихтовые заготовки), которые используются в сталеплавильном и литейном производствах в твердом виде. Для обеспечения высокой производительности и хорошего качества чушкового чугуна работа разливочных машин должна быть подчинена технологическому режиму разливки. Чушки чугуна должны соответствовать целому ряду требований по форме, развесу и чистоте поверхности. Передельный чугун отличается обычно в крупные чушки массой 45-50 кг с одним или двумя пережимами толщиной не более 50 мм. Чушки литейного чугуна отличаются массой 18 и 23 кг (но не более 25 кг), чаще всего с одним пережимом толщиной не более 30 мм. Поверхность чушек должна быть чистой от мусора, шлака и графитовой спели. Чушки не должны иметь внутренних и поверхностных раковин, приливов, вздутий и внутренних включений графитовой спели. Количество боя чушек при погрузке в вагоны должны быть минимальным. Для нормального наполнения мульд и получения чушек заданного развеса необходимо, чтобы скорость истечения чугуна из ковша соответствовала скорости движения лент.

Разливочная машина это двухленточный наклонный конвейер с мульдами для разливки в них жидкого чугуна. Мульда представляет собой корытообразную форму с пологой внутренней поверхностью, которая обеспечивает извлечение чушки при опрокидывании мульды. Каждая мульда имеет борт, перекрывающий зазор между смежными мульдами. Благодаря этому мульды образуют непрерывное полотно конвейера, исключающее выплески чугуна из мульд при разливке. Ленты имеют уклон до 14o, который обеспечивает возможность перелива жидкого чугуна из передних по ходу ленты мульд в последующие. Этим исключается переполнение мульд. Примерно со второй трети длины конвейера мульды с чугуном на рабочей ветви интенсивно охлаждаются. С этой целью разливочная машина оборудуется водопроводом. Поливка чугуна в мульдах водой должна обеспечивать охлаждение чушек до их полного затвердевания перед разгрузкой с лент с разливочной машины [3]

Технической задачей предлагаемого изобретения является промышленное производство шихтовой заготовки (доменных чушек) уменьшенных размером в основном массой 3,5-7 кг, т.е. получение ее на разливочных машинах жидкого чугуна.

Уменьшение размера чушек доменного чугуна дает следующие положительные результаты:

снижение трудозатрат по подготовке шихты;

облегчение процесса загрузки сталеплавильных агрегатов,

обеспечение более равномерной укладки металлической шихты в агрегатах и при транспортировке;

ускорение процесса плавки, поскольку мелкие чушки быстрее прогреваются;

Технический результат достигается в известной шихтовой заготовке в виде многогранника, имеющего нижнее основание в виде прямоугольника, сферическое верхнее основание и боковые грани, сопряженные между собой и основаниями по радиусу, в которой согласно изобретению, верхнее основание выполнено в виде шарового сегмента, при этом соотношения меньшей стороны нижнего основания к его большей стороне, радиусам сопряжения их сторон, радиусу основания, радиусу сферы шарового сегмента, а также высоте многогранника равно, соответственно 1:(1,0-1,4):(0,2-0,4):(0,2-0,4):(0,25-0,45):(0,4-0,7).

Указанные выше соотношения были выбраны исходя из габаритов исходной мульды для отливки чушки, теоретического подхода к равномерному охлаждению всего объема чушки, получения качественной поверхности (без раковин и трещин) и условий проектирования 9-ти чушковой мульды, отдельные соотношения выбраны экспериментально и являются оптимальными для получения качественной шихтовой заготовки. При отливке данной шихтовой заготовки (чушки) можно отказаться от складирования ее на складе холодного чугуна с целью ее охлаждения, загружать непосредственно в вагоны и отправлять потребителю.

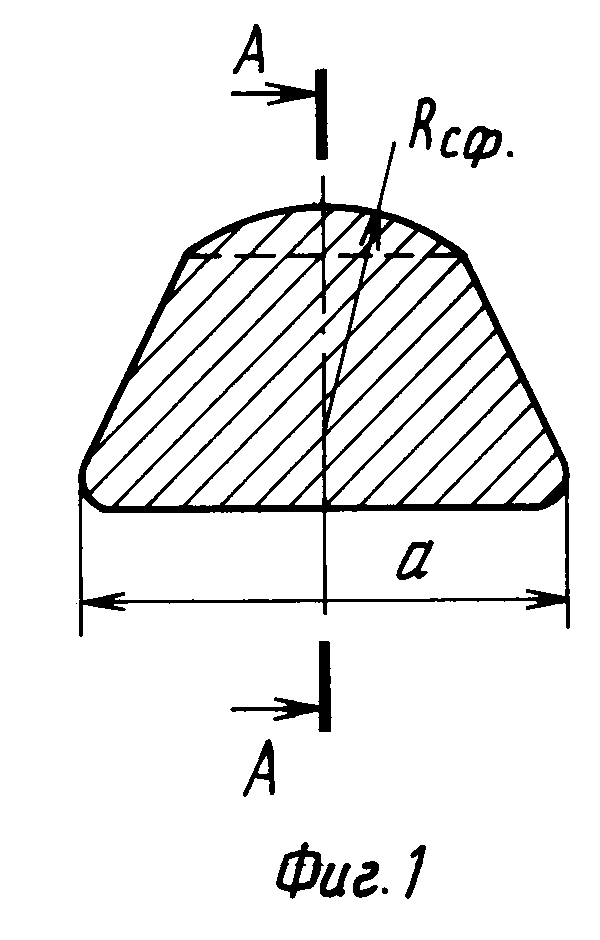

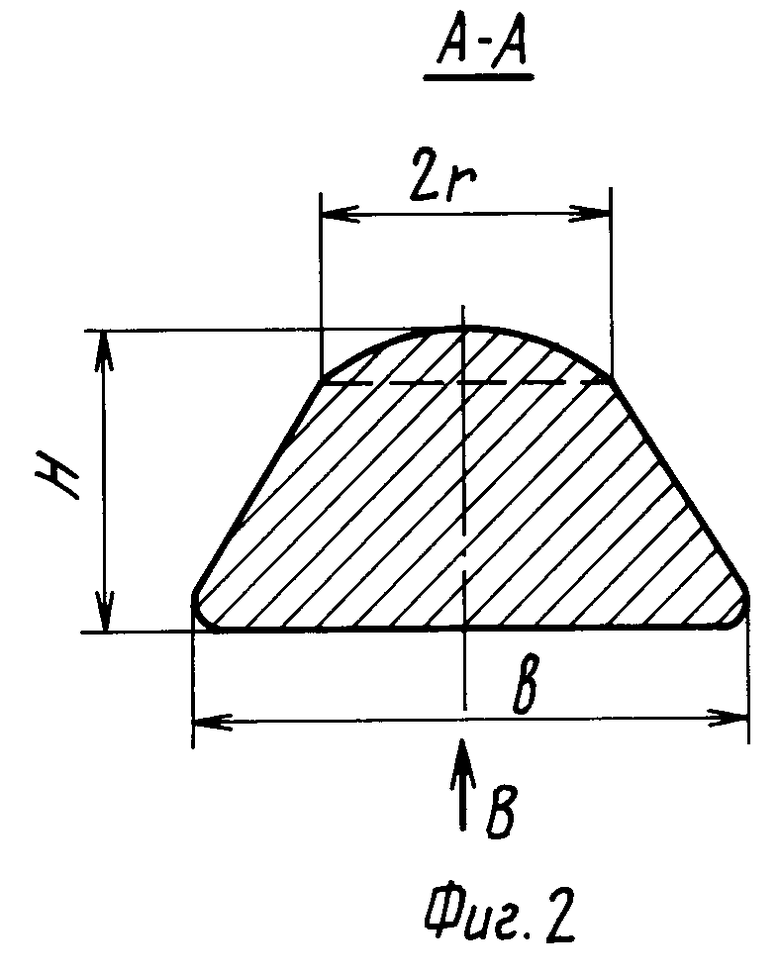

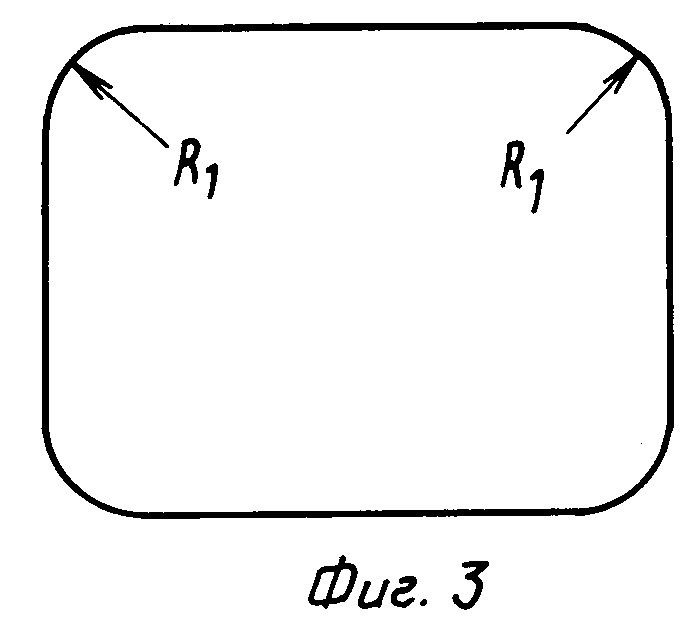

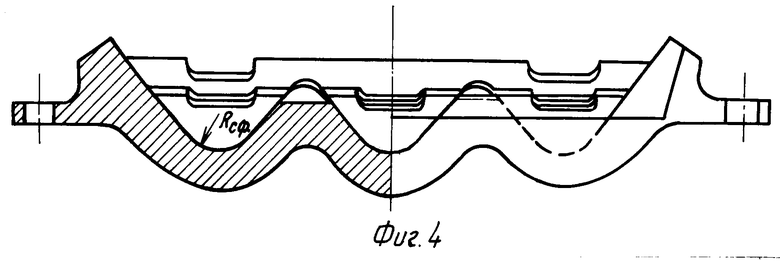

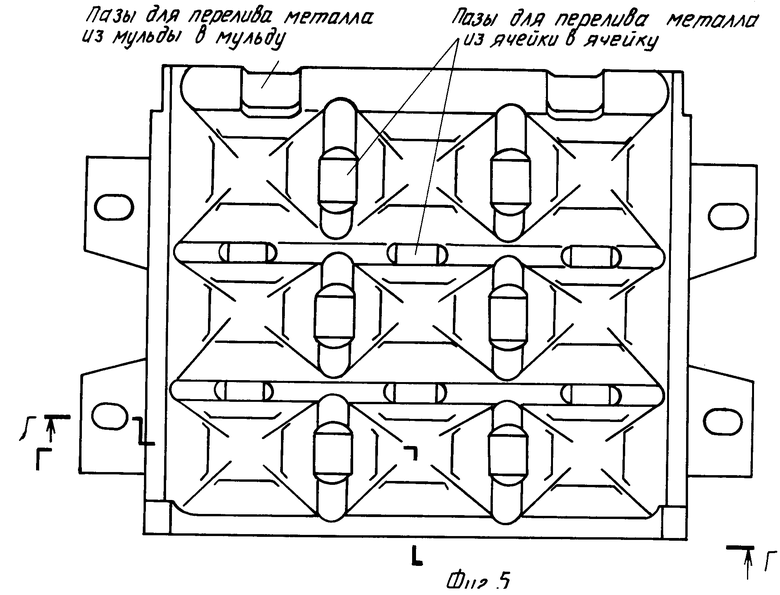

На фиг. 1 изображена чушка, поперечное сечение; на фиг.2 сечение А-А на фиг. 1 (продольное сечение чушки); на фиг.3 вид по стрелке В на фиг.2 на нижнее основание многогранника (чушки); на фиг.4 поперечное сечение мульды Г-Г на фиг.5; на фиг.5 вид сверху на мульду с 9-ю ячейками.

Меньшая сторона нижнего основания а, большая сторона нижнего основания b, при этом b (1,0-1,4) а, при а b нижним основанием является квадрат, при b < Ia уменьшается производительность машины, при b > 1,4 а увеличиваются габариты чушки и увеличивается ее масса. Радиус сопряжения сторон нижнего основания R1 (0,2-0,4) а при этих соотношениях сохраняются оптимальные значения радиуса сопряжения сторон нижнего основания, позволяющие получать качественные шихтовые заготовки, снизить получения трещин. Радиус основания шарового сегмента r (0,2-0,4) а, определен экспериментально, к тому же при r > 0,4а увеличивает габаритные размеры верхнего основания, многогранник должен быть пирамидального типа и при увеличении радиуса основания шарового сегмента ухудшаются условия выбивки чушек из мульды.

Радиус сферы верхнего основания Rсф (0,25-0,45)а, при Rсф. <0,25а и Rсф > 0,45а возникают затруднения сопряжения верхнего основания и боковых граней пирамидоидального многогранника (чушки). Высота многогранника (чушки) Н (0,4-0,7) а данные соотношения позволяют получить равномерное охлаждение чушек со всех сторон.

Технический задачей является создание новой конструкции мульды для получения указанной выше шихтовой заготовки с уменьшенной массой в промышленных масштабах.

Технический результат достигается тем, что известная мульда для отливки шихтовой заготовки в виде многогранника, содержащая корпус с бортом, перекрывающим зазор между смежными мульдами, поперечными перегородками, разделяющими объем мульды на ячейки с сферическим днищем (по изобретению), снабжена образующими ряды ячеек продольными перегородками с пазами, при этом днище каждой ячейки (образованной перегородками трапецеидальной формы в поперечном сечении с расширяющимися к днищу основаниями) выполнено в виде шарового сегмента, при этом радиус сферы относится к высоте ячейки как 1:(1,1-2,8), а суммарная полезная площадь ячеек к площади сечения корпуса мульды на верхнем уровне перегородок (на уровне мениска металла, залитого в чушку), как (0,6-0,8):1. Соотношения радиуса сферы к высоте (глубине) ячейки вытекает из возможных соответствующих соотношений шихтовой заготовки (чушки). Отношения к суммарной площади ячеек по всей площади сечения корпуса мульд взяты в указанных выше числовых значениях в целях сохранения прочностных характеристик предлагаемой мульды, а также с целью достижения при работе на ней производительности разливочных машин аналогичной при отливке чушек большой массы (при отливке чушек небольшой массы 3,5-7 кг, скорость движения лент конвейера может быть увеличена).

Ячейки в мульде соединены друг с другом системой переливов жидкого металла (пазы для перелива). На заднем торце мульды по ходу ее движения на конвейере крайние ячейки имеют пазы для перелива жидкого чугуна в последующие.

Желаемый технический результат достигается также тем, что в известном способе разливки металла, включающем непрерывную подачу жидкого металла, в смежную мульду, по изобретению, жидкий металл подают в центральный ряд ячеек мульды, с последующим ее переливом в крайние ряды ячеек, при этом перелив металла в смежную мульду осуществляют из крайних ячеек мульды.

П р и м е р. На разливочной машине N 2 в промышленных условиях получена шихтовая заготовка (чушка) массой 5 кг. Размеры чушки: а 130 мм; b 180 мм, R1 35 мм, r 35 мм, Rcф 50 мм, Н 65 мм.

При разгрузке чушек с разливочной машины, когда последние находятся в горячем состоянии, имеет место падение чушек на сферическую поверхность верхнего основания без существенной его деформации.

Мульда для отливки шихтовой заготовки выполнена с продольными и поперечными перегородками и имеет 9 ячеек. Днище каждой ячейки выполнено выпуклым, сферической формы и радиус сферы Rсф 50 мм. Высота (глубина) ячейки равна 65 мм.

Суммарная площадь ячеек равна 130 180 9 210600 мм2.

Площадь сечения корпуса на верхнем уровне перегородок (на уровне мениска металла) увеличивается на площадь перегородок, создающих ячейки, и равна 210600 мм+ + 85000 295600 мм2.

В перегородках, образующих ячейки, выполнены переливы (пазы), через которые идет заполнение ячеек металлом.

Способ разливки жидкого металла заключается в следующем: мульда имеет три продольных ряда ячеек, жидкий металл из желоба поступает в центральный ряд ячеек, после заполнения которой металл поступает в крайние ряды. Одновременно в крайние ряды поступает металл, переливающийся из предыдущей мульды.

Группа изобретений, объединенных единым изобретательским замыслом позволяет получить чушки массой 3,5-7,0 кг, которые используют для производства стали в печах малого объема, в которых применяются при шихтовке заготовки (чушки) с повышенными требованиями по химическому составу, геометрии, качеству поверхности и массе.

Повышенным спросом пользуется именно предлагаемая чушка, так как содействует улучшению структуры чугуна, благодаря повышению скорости затвердевания, а также обеспечивает улучшение процесса плавки в сталеплавильных агрегатах.

Шихтовая заготовка уменьшенного размера из чугуна дает следующие положительные результаты:

снижение трудозатрат по подготовке шихты;

облегчение процесса загрузки;

обеспечение более равномерной укладки металлической шихты как при транспортировке, так и при укладке в печь;

ускорение процесса плавки, так как мелкие чушки быстрее прогреваются;

отливки получаются более однородными по всему сечению;

уменьшается угар элементов и снижается расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУЛЬДА ДЛЯ ОТЛИВКИ ШИХТОВОЙ ЗАГОТОВКИ В ВИДЕ МНОГОГРАННИКА | 2009 |

|

RU2404013C1 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ ЧУШЕК | 1992 |

|

RU2038895C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1992 |

|

RU2031965C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1996 |

|

RU2111079C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ | 1995 |

|

RU2086342C1 |

Использование: в черной металлургии, в частности в процессе получения шихтовых заготовок в доменном производстве. Сущность изобретения: шихтовая заготовка в виде многогранника имеет нижнее основание в виде прямоугольника, сферическое верхнее основание и боковые грани, сопряженные между собой и основаниями по радиусу. Верхнее основание выполнено в виде шарового сегмента. Соотношение меньшей стороны нижнего основания к его большей стороне, радиусам сопряжения их сторон, радиусу основания, радиусу сферы шарового сегмента и высоте многогранника равно, соответственно, 1 : (1,0 - 1,4) : (0,2 - 0,4) : (0,2 - 0,4) : (0,25 - 0,45) : (0,4 - 0,7). Мульда для отливки шихтовой заготовки содержит корпус с бортом, перекрывающим зазор между смежными мульдами, поперечными перегородками, разделяющими объем мульды на ячейки с сферическим днищем, продольными перегородками с пазами. Днище каждой ячейки, образованной перегородками трапецеидальной формы в поперечном сечении с расширяющимися к днищу основаниями, выполнено в виде шарового сегмента. Радиус сферы днища относится к высоте ячейки как 1 : (1,1 - 2,8), а суммарная полезная площадь ячеек к площади сечения корпуса на верхнем уровне перегородок как (0,6 - 0,8) : 1. Пазы выполнены в поперечных перегородках и в борту мульды напротив крайних рядов ячеек. Способ разливки металла включает подачу металла в ячейки мульды через желоб. Жидкий металл подают в центральный ряд ячеек, из которых через пазы в перегородках металлом заполняют остальные ячейки. Лишний металл переливают в следующую мульду из крайних ячеек. Изобретение позволяет уменьшить размеры чушек доменного чугуна (3,5 - 7 кг), снизить трудозатраты по подготовке шихты, обеспечить более равномерную укладку металлической шихты, как в сталеплавильном агрегате, так и при транспортировке шихты; ускорить процесс плавки, поскольку мелкие чушки быстрее прогреваются; получить чушки более однородные по всему сечению. 3 с. п.ф-лы, 5 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Воливахин В.И | |||

| Доменное производство | |||

| М.: Металлургия, 1976, с.215-220. | |||

Авторы

Даты

1995-04-10—Публикация

1993-04-19—Подача