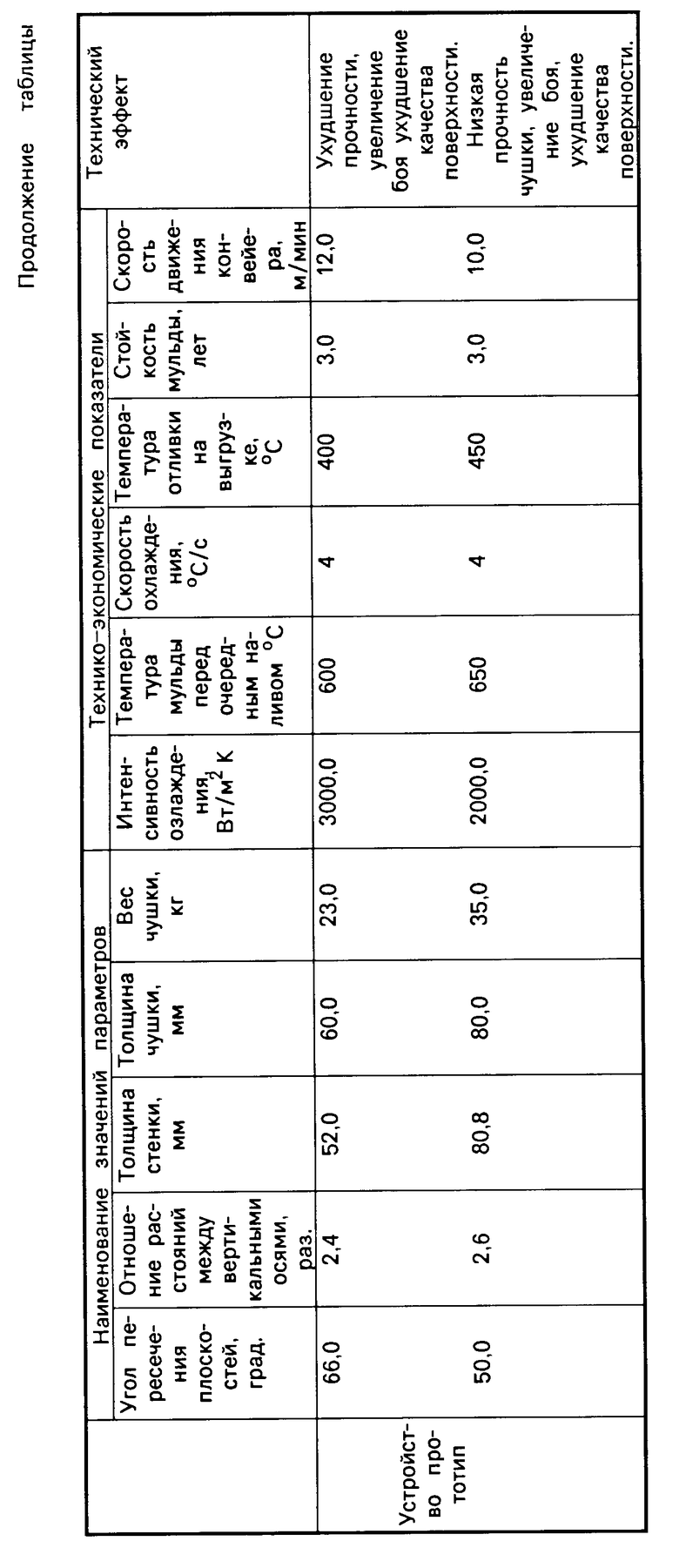

Изобретение относится к металлургии и может быть использовано при разливке чугуна в изложницы.

Известно устройство для отливки чушек, содержащее конвейер с закрепленными на нем изложницами, имеющими расположенные в рабочих полостях перегородки [1]

Недостатком описываемой конструкции изложницы является то, что рабочая поверхность каждой ячейки в поперечном сечении имеет форму правильной трапеции. Это, во-первых, ухудшает условия отделения отливаемой чушки от изложницы, во-вторых, ведет к образованию пузырей, заполненных графитовой спелью, к слоистости верхней части чушки и бугристой верхней поверхности. Кроме того, экспериментально установлено, что поперечные размеры, толщина отливаемой чушки и толщина стенок изложницы влияют на скорость охлаждения чушки. Толщина стенок изложницы данной конструкции не позволяет получить требуемую скорость охлаждения отливки и тем самым хорошее качество чушек. При этом следует подчеркнуть, что фактором первостепенной возможности для оптимизации узла "мульда система охлаждения качественная чушка" является конструкция мульды и, как следствие, форма отливки.

В известной конструкции мульды указанные характеристики требуют доработки и оптимизации.

Наиболее близким по технической сущности к предлагаемому является изложница для отливки чушек, имеющая корпус с опорными приливами и сливными каналами в них, три перегородки, делящие рабочую полость на ячейки и образованные в поперечном сечении полуокружностями разных радиусов, сопряженных прямыми, причем наружная поверхность изложницы имеет профиль, соответствующий профилю рабочей поверхности [2]

Недостатком данной конструкции является то, что из-за несоответствия скоростей движения лент и кантовки ковшей, а также наличия пережимов, чушки отливаются с недостаточной толщиной шеек в местах пережимов, что влияет на увеличение боя чушек, ухудшение качества чушек, как правило, из-за образования раковин в местах пережимов.

Цель изобретения увеличение производительности разливочных машин, уменьшение и улучшение качества чушек.

Указанная цель достигается тем, что, в изложнице для отливки чушек, содержащей корпус с опорными приливами и сливными каналами в них, три перегородки, делящие рабочую полость на ячейки и образованные в поперечном сечении полуокружностями разных радиусов, сопряженных прямыми, причем наружная поверхность изложницы имеет профиль рабочей поверхности, а угол при этом между прямыми сопряжениями, расположенными в пределах одной ячейки составляет 57-64о, отношение же расстояния между вертикальными осями соседних ячеек и расстояния между вертикальной осью перегородки и вертикальной осью прилежащей ячейки составляет 2,0-2,2.

Выполнение рабочей поверхности мульды по меньшей мере с тремя перегородками позволило отливать чушки без пережимов и меньшего веса до 18 кг, а также позволило увеличить съем металла с изложницы той же площади, так как отливаются четыре чушки, общим весом до 72 кг.

Перегородки изложницы образованы разновеликими полуокружностями и сопряженным с прямолинейными участками таким образом, чтобы рабочая поверхность имела плавные переходы и была максимально гладкой. Гладкая (с плавными переходами) поверхность изложницы позволила улучшить качество боковых поверхностей чушек, а также положительно повлияла на условия отделения чушки от изложницы.

Выполнение прямолинейных участков в ячейках, пересекающихся по плоскости под углом 57-64о (угол пересечения определен экспериментально см.таблицу) позволило уменьшить образование раковин на боковых поверхностях за счет улучшения условий всплывания графита на поверхность чушки. Величина расстояния между вертикальными осями соседних ячеек, а следовательно, и получаемая форма отливки (толщина и площадь поверхности), определяют скорость охлаждения отливаемой чушки. Экспериментально установлено: чем быстрее охлаждается чушка после образования твердой корки на поверхности жидкого чугуна, тем мельче структура металла в изломе.

Исследованиями по определению влияния величины расстояния между вертикальной осью перегородки и вертикальной осью прилежащей ячейки, толщины стенок изложницы и толщины отливки на динамику температурного поля установлено, что предлагаемая конструкция мульды наиболее рациональная (см.таблицу).

Дополнительный поиск известных в науке и технике решений показал, что выше перечисленные признаки устройства для отливки чушек преимущественно из чугуна в известных решениях не обнаружены. Следовательно, устройство для отливки чушек отвечает критерию "существенные отличия".

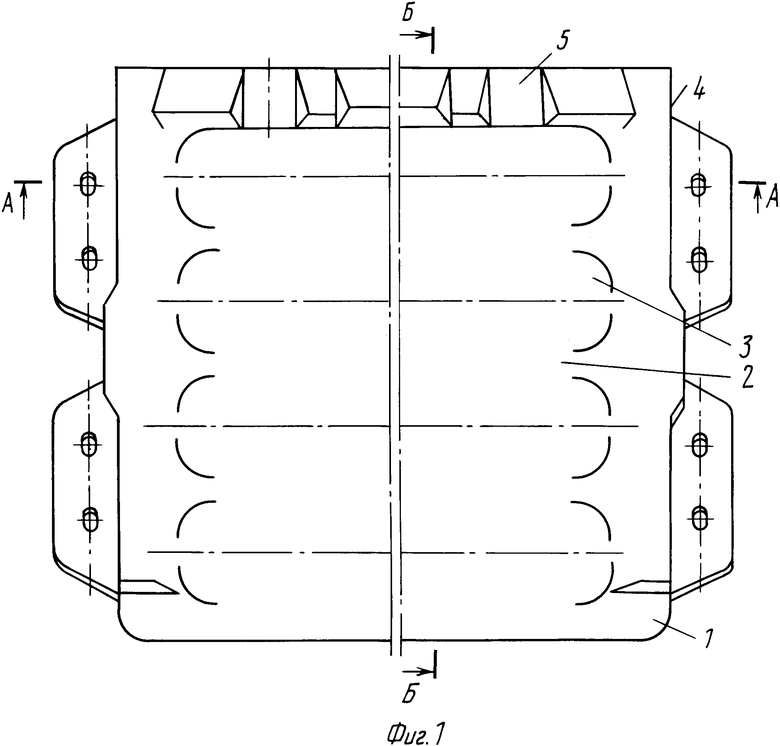

На фиг.1, 2, 3 изображено устройство для отливки чушек.

Устройство для отливки чушек содержит собственно мульду 1, выполненные на ее поверхности перегородки 2, ячейки 3, опорные приливы 4 с каналами 15. Рабочая поверхность мульды выполнена с тремя перегородками 2. Перегородки 2 образованы чередующимися разновеликими полуокружностями и сопряженными с ними прямолинейными участками. Отношение расстояния между вертикальными осями ячеек 3 к расстоянию между вертикальной осью пеpегородки 2 и вертикальной осью прилежащей ячейки 3 равно 2,0-2,2.

Конфигурация мульды исключает переполнение их чугуном при работе машины, так как прилив 4 впереди идущей мульды 1 перекрывает передний борт мульды, идущей вслед ей. Превышение допустимого горизонтального уровня чугуна в мульде исключено, так как мульдовый конвейер расположен под углом 9о20" к горизонтали. Чугун перетекает перегородки 2 и каналы 5 в следующую, ниже расположенную изложницу. После заливки мульды жидким чугуном происходит процесс теплоотвода тепла от отливки в окружающую среду через наружную поверхность и стенки мульды. Для интенсификации процесса охлаждения используется верхнее водовоздушное охлаждение открытой поверхности и нижнее водовоздушное охлаждение мульдового конвейера. При определении оптимальных размеров мульды и отливки параметры водовоздушного охлаждения варьируются.

Оптимизация размеров мульды, а следовательно и отливаемой чушки за счет интенсификации теплоотвода через стенки мульды, быстрого образования нижней твердой оболочки отливки и активного выхода газовых пузырей и неметаллических включений на поверхность, измельчения структуры отливки (данные приведены в таблице) способствовала улучшению качества чушек.

Кроме того, интенсификация охлаждения позволила повысить скорость конвейера до 16 м/мин, а следовательно, и производительность в 1,2-1,3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТОВАЯ ЗАГОТОВКА В ВИДЕ МНОГОГРАННИКА, МУЛЬДА ДЛЯ ЕЕ ОТЛИВКИ И СПОСОБ РАЗЛИВКИ МЕТАЛЛА | 1993 |

|

RU2032752C1 |

| МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ЧУШЕК ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ЧУШКА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПЕРЕДЕЛА, СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2090624C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА | 1993 |

|

RU2039628C1 |

| Изложница разливочной машины | 2022 |

|

RU2792551C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТОВОЙ ЗАГОТОВКИ И РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2088374C1 |

| РАЗЛИВОЧНАЯ МАШИНА | 2007 |

|

RU2353462C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА (ВАРИАНТЫ) И МАШИНА РАЗЛИВОЧНАЯ ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2491148C1 |

| ИЗЛОЖНИЦА ДЛЯ ЛИТЬЯ ЧУШЕК МОДИФИЦИРУЮЩИХ ЛИГАТУР | 2002 |

|

RU2226446C2 |

| СПОСОБ ПРОИЗВОДСТВА ШИХТОВОЙ ЗАГОТОВКИ, РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ШИХТА ДЛЯ БЕЗОБЖИГОВОГО ОКУСКОВАНИЯ ТВЕРДЫХ НАПОЛНИТЕЛЕЙ | 1998 |

|

RU2147967C1 |

| МУЛЬДА ДЛЯ ОТЛИВКИ ШИХТОВОЙ ЗАГОТОВКИ В ВИДЕ МНОГОГРАННИКА | 2009 |

|

RU2404013C1 |

Использование: при разливке чугуна в изложницы. Сущность изобретения: рабочая поверхность изложницы выполнена с тремя перегородками, которые в сечении образованы полуокружностями разных радиусов, сопряженных прямыми. Угол между прямыми в пределах одной ячейки составляет 57 64°, а отношение расстояния между вертикальными осями соседних ячеек и расстояния между вертикальной осью перегородки и осью прилежащей ячейки составляет 2,0 2,2. 3 ил. 1 табл.

ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ ЧУШЕК, имеющая корпус с опорными приливами и сливными каналами в них, три перегородки, делящие рабочую полость на ячейки и образованные в поперечном сечении полуокружностями разных радиусов, сопряженных прямыми, причем наружная поверхность изложницы имеет профиль рабочей поверхности, отличающаяся тем, что, с целью увеличения производительности устройства, уменьшения боя и улучшения качества чушек, угол между прямыми сопряжения, расположенными в пределах одной ячейки, составляет 57 64o, отношение расстояния между вертикальными осями соседних ячеек и расстояния между вертикальной осью перегородки и вертикальной осью прилегающей ячейки составляет 2,0 2,2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разливочная машина для отливки чушек | 1974 |

|

SU474387A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-07-09—Публикация

1992-01-03—Подача