Изобретение относится к двигателестроению, а именно к системам газораспределения.

Известен клапанный механизм системы газораспределения двигателя внутреннего сгорания, содержащий толкатель, штангу, коромысло с бойком, установленное на пальце подвижно вдоль его оси, подпружиненное в этом направлении и контактирующее со стержнем клапана через колпачок, а также компенсатор теплового удлинения звеньев, выполненный в виде клинового затвора, наклонные плоскости которого расположены на колпачке клапана и бойке коромысла.

Недостатком данной конструкции является низкая надежность, связанная с возможностью перекоса коромысла. Кроме того, при работе такого компенсатора происходит интенсивный износ трущихся поверхностей, особенно клиньев и оси. Износ приводит к снижению эффекта компенсации теплового удлинения звеньев.

Известен клапанный механизм газораспределения двигателя внутреннего сгорания, выбранный в качестве прототипа, содержащий толкатель, штангу, коромысло, установленное на пальце, подпружиненное с двух торцовых сторон и контактирующее с клапаном посредством бойка. В качестве средства, компенсирующего тепловые удлинения звеньев механизма, предусмотрен гарантированный зазор, образующийся за счет того, что отверстие под палец в коромысле очерчено двумя сопрягаемыми дугами полуокружностей радиуса, равного радиусу пальца, центры которых симметричны относительно центра пальца, а линия этих центров расположена под углом 90о> α > 0о к оси клапана. При тепловом удлинении стержня клапана (либо штанги) проходит перемещение и разворот коромысла относительно оси с выборкой зазора.

Недостатком данной конструкции является необходимость обеспечения очень высокой точности изготовления отверстия под палец в коромысле. Даже незначительные отклонения зазора δ и угла α от расчетных значений могут привести к нарушению работоспособности механизма.

Целью изобретения является повышение технологичности за счет обеспечения возможности снижения требований к точности изготовления.

Указанная цель достигается за счет того, что в клапанном механизме газораспределения двигателя внутреннего сгорания, содержащем толкатель, штангу, коромысло, подпружиненное с торцов и контактирующее с клапаном посредством бойка, а также компенсатор теплового удлинения звеньев с гарантированным зазором, выбираемым при повороте элементов соединения в результате нагрева, согласно изобретению коромысло выполнено составным из рычага клапана и рычага штанги с дополняющими друг друга проушинами, сопряжение между которыми осуществляется по ступенчатой поверхности: двух торцовым площадкам и двум продольным промежуточным верхней и нижней площадкам, перпендикулярным поперечному сечению пальца, причем гарантированный зазор предусмотрен между смежными верхними площадками проушин.

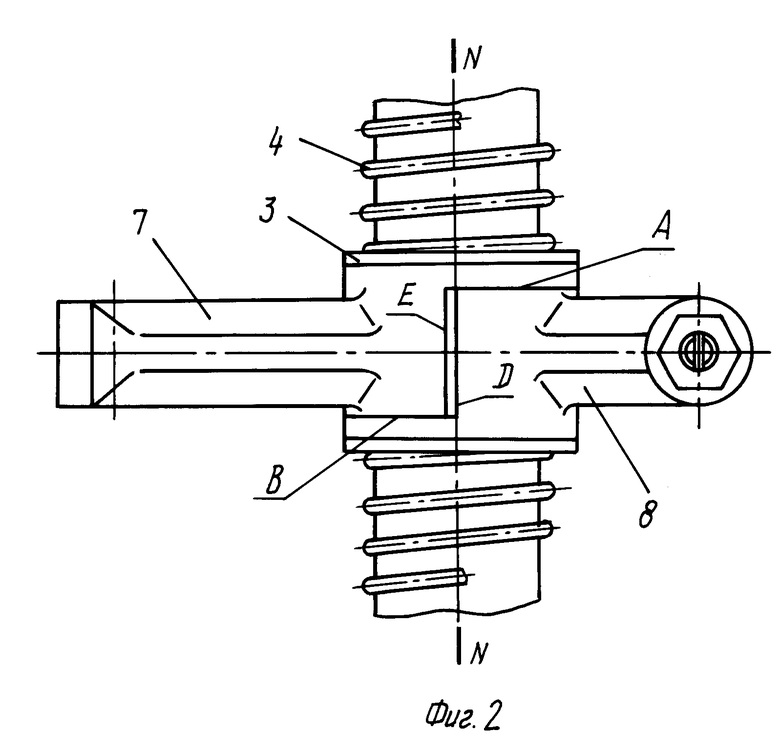

Торцовые площадки проушин выполнены под углом 0 ≅ α ≅ ϕ угла трения к поперечному сечению пальца.

Углы α наклона для двух торцовых площадок проушин могут быть неодинаковыми.

Выполнение коромысла разрезным с обеспечением возможности взаимного разворота его составных частей позволяет надежно компенсировать удлинение отдельных звеньев, вызываемое нагревом. При изготовлении составных частей коромысла не требуется обеспечивать высокую точность.

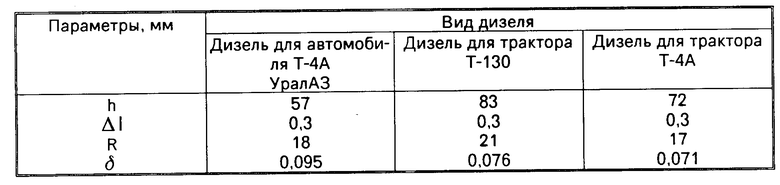

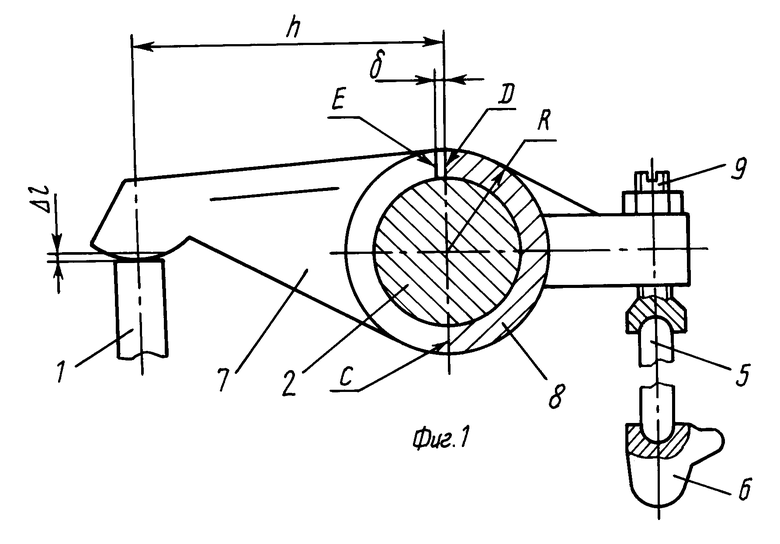

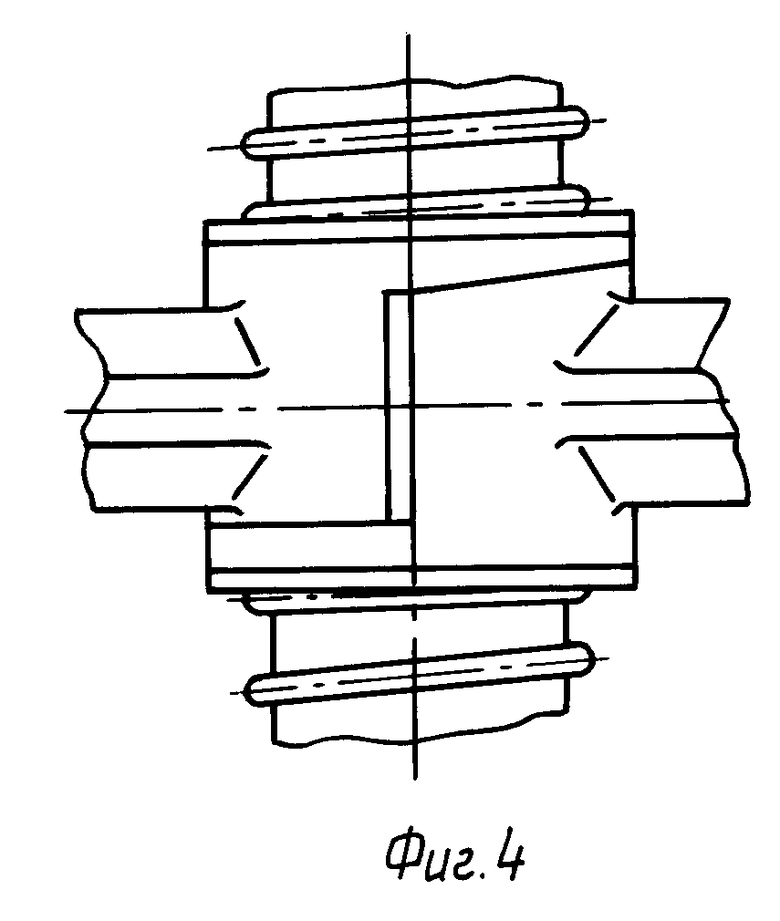

На фиг.1 представлена схема клапанного механизма газораспределения двигателя внутреннего сгорания; на фиг.2 то же, вид сверху; на фиг.3 и 4 различные варианты выполнения размеров на коромысле.

Предлагаемый механизм содержит клапан 1, составное коромысло, установленное на пальце 2 и с торцов подпружиненное через шайбы 3 пружинами 4, штангу 5 и толкатель 6. Составное коромысло выполнено из двух рычагов с проушинами: рычага 7 клапана и рычага 8 штанги. Зона контакта рычага 7 с клапаном 1 выполнена в виде бойка. В зоне контакта рычага 8 с штангой 5 на рычаге размещен установочный винт 9.

Контакт между рычагами 7 и 8 осуществляется по ступенчатым поверхностям, вырезанным на проушинах.

Ступенчатая поверхность на каждой проушине включает по две торцовые полукольцевые площадки А и Б и две прямоугольные продольные площадки Д,Е,С, расположенные между торцевыми. Торцовые полукольцевые площадки могут быть расположены либо параллельно поперечному сечению пальца 2 ( α=0), либо под углом α к нему. Размер угла α не должен превышать значение угла трения. Смежные площадки обеих проушин выполняются с одинаковым углом α а углы разных смежных пар торцовых площадок могут быть различными.

Хотя проушины рычагов 7 и 8 клапана и штанги дополняют друг друга, плоскости сечений, образующих продольные прямоугольные площадки, выполняются таким образом, чтобы в собранном состоянии обеспечить наличие гарантированного зазора между верхними площадками. Величина зазора δ обуславливается конструктивными особенностями газораспределительного механизма и рассчитывается по следующей формуле:

δ  , где Δl величина возможного теплового удлинения менее жесткого элемента (стержня клапана 1 или штанги 5, в зависимости от конструкции механизма;

, где Δl величина возможного теплового удлинения менее жесткого элемента (стержня клапана 1 или штанги 5, в зависимости от конструкции механизма;

R наружный радиус проушин рычагов 7 и 8;

h расстояние от центра пальца 2 до поверхности бойка или торца стержня клапана 1.

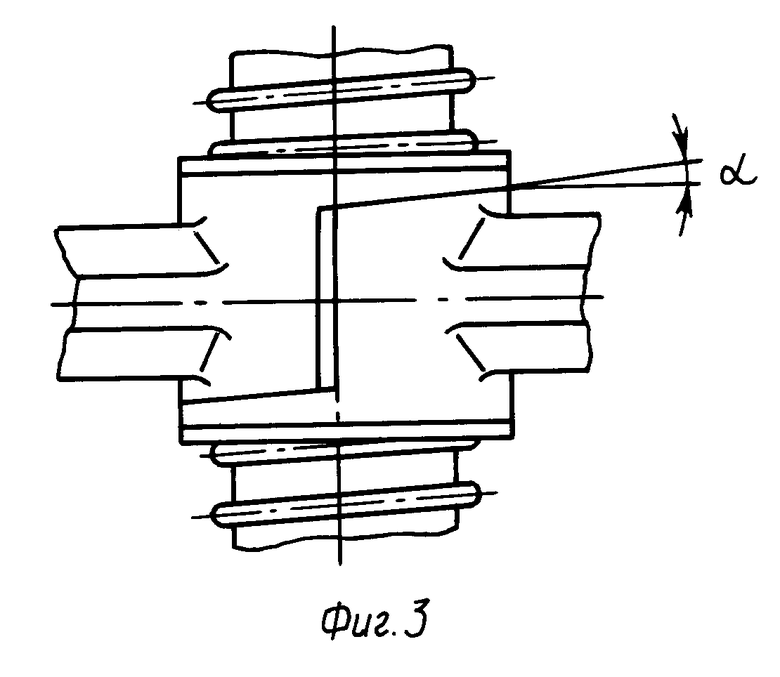

В таблице приведены расчетные значения зазоров δ для различных моделей дизельных двигателей.

Как следует из таблицы, значение зазора δ равно примерно 0,1 мм для всех рассматриваемых газораспределительных механизмов.

Начальная регулировка механизма газораспределения двигателя внутреннего сгорания производится установочным винтом 9 до полного выбора зазоров между торцом стержня клапана 1 и бойком рычага 7 клапана и между поверхностями нижних продольных площадок проушин рычагов 7 и 8 клапана и штанги.

При тепловом удлинении, например, стержня клапана 1, рычаг 7 клапана поворачивается относительно оси пальца 2, выбирая зазор δ и при α ≥ 0 смещается по пальцу (2) вдоль его оси N-N, сжимая пружину 4 через шайбу 3. Силы трения и воздействие пружин препятствуют повороту и смещению, обеспечивая постоянный контакт между рычагами 7 и 8 клапана и штанги и торцом стержня клапана 1 и бойком рычага 7 клапана при последовательных охлаждениях и нагреваниях двигателя в диапазоне рабочих температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапанный механизм газораспределения двигателя внутреннего сгорания | 1985 |

|

SU1581847A1 |

| Гусеничная цепь | 1990 |

|

SU1733315A1 |

| Клапанный механизм газораспределения двигателя внутреннего сгорания | 1976 |

|

SU620644A1 |

| Механизм газораспределения | 1977 |

|

SU775358A1 |

| Коромысло для привода клапана газораспределения двигателя внутреннего сгорания | 1984 |

|

SU1199962A1 |

| МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2173393C2 |

| Устройство отключения клапанов двигателя внутреннего сгорания | 1990 |

|

SU1733658A1 |

| Клапанный механизм газораспределения двигателя внутреннего сгорания | 1981 |

|

SU1011874A1 |

| Устройство для регулирования зазоров в клапанах газораспределительного механизма двигателя внутреннего сгорания | 1991 |

|

SU1776826A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ КЛАПАНОМ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2051286C1 |

Сущность изобретения: клапанный механизм содержит коромысло, состоящее из двух рычагов с дополняющими друг друга проушинами, установленными на пальце и подпружинными с торцов.Между смежными верхними промежуточными площадками проушин в исходном положении предусмотрен гарантированный зазор, выбираемый при повороте одного из рычагов составного коромысла, происходящем в результате тепловых деформаций стержня клапана или штанги. 2 з.п. ф-лы, 4 ил., 1 табл.

| Клапанный механизм газораспределения двигателя внутреннего сгорания | 1985 |

|

SU1581847A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-10—Публикация

1991-07-12—Подача