Изобретение относится к устройствам для проведения физико-химических процессов в масложировой, кондитерской и других отраслях пищевой промышленности, где применяются процессы, требующие интенсивного диспергирования и перемешивания.

Известно устройство (вальцовая дробилка), используемое для дробления и помола зерна, солода, плодов и жмыха, рабочей частью которого являются горизонтальные валки. Чаще дробилки имеют пару или несколько пар валков. Парные валки вращаются навстречу один другому, и дробление происходит между валками. По характеру поверхности валков могут быть гладкими, рифлеными и зубчатыми [1]

Недостатками этого устройства являются низкое качество измельченных продуктов, большой расход электроэнергии и значительный износ трущихся контактных поверхностей.

Известно устройство (ударно-дисковая мельница), применяемое для измельчения твердых тел, в котором механические напряжения возникают при ударах частиц измельчаемого материала о "пальцы", установленные на двух параллельных дисках. На каждом диске пальцы расположены вокруг оси вращения по концентрическим окружностям в несколько рядов. Ряды пальцев на одном из дисков заходят в пространство между рядами другого [2]

Недостатками такого устройства являются отсутствие регулировки величины зазора между пальцами; незначительная зона вакуумирования свободной поверхности, образованной продуктом с газовой или паровой средой, что в свою очередь делает неэффективной обработку жидкофазных продуктов; значительный износ рабочих органов (пальцев); большой расход электроэнергии.

Наиболее близким по технической сущности к изобретению является устройство, содержащее корпус и установленный в нем ротор, содержащий тела качения, патрубки ввода и вывода продукта [3]

Однако указанное устройство имеет следующие недостатки: большой расход электроэнергии при переработке вязких продуктов из-за невозможности плавной регулировки зазора между трущимися поверхностями при переработке необходимых по плотности материалов;

отсутствие вакуумированной зоны;

невозможность достижения степени измельчения перерабатываемых материалов, близкой к 100%

Задачей изобретения является повышение эффективности проводимых физико-химических процессов за счет совмещения механо-химических воздействий на компоненты процесса с гидроакустическим воздействием при взаимодействии свободной поверхности продукта с газовой, паровой или вакуумированной средой.

Задача достигается тем, что устройство для проведения физико-химических процессов содержит цилиндрический корпус с рубашкой и установленный в нем на валу ротор, выполненный в виде двух дисков, между которыми последовательно установлены с возможностью перемещения в радиальном направлении тела качения и неподвижные контактные поверхности, причем тела качения и контактные поверхности по образующей имеют равномерные канавки и образуют вокруг вала полую зону для газовой, паровой или вакуумированной среды, а диски снабжены входными и выходными отверстиями, при этом тела качения имеют форму валков с конусными торцами, образующими коническую пару с прижимным устройством. Поверхность прижимного устройства может быть выполнена зубчатой, а внутренняя поверхность цилиндрического корпуса устройства может быть выполнена ступенчато, с уменьшением внутреннего диаметра корпуса по ходу движения продукта.

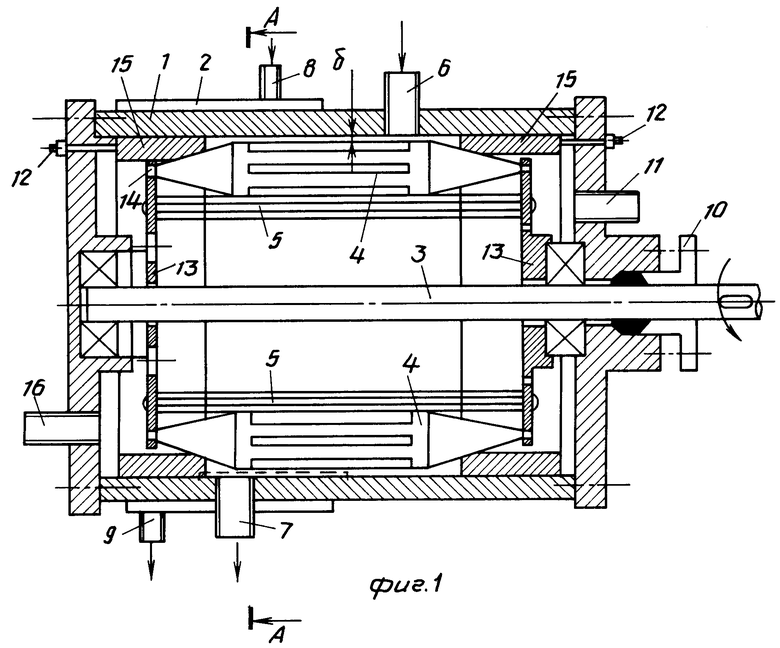

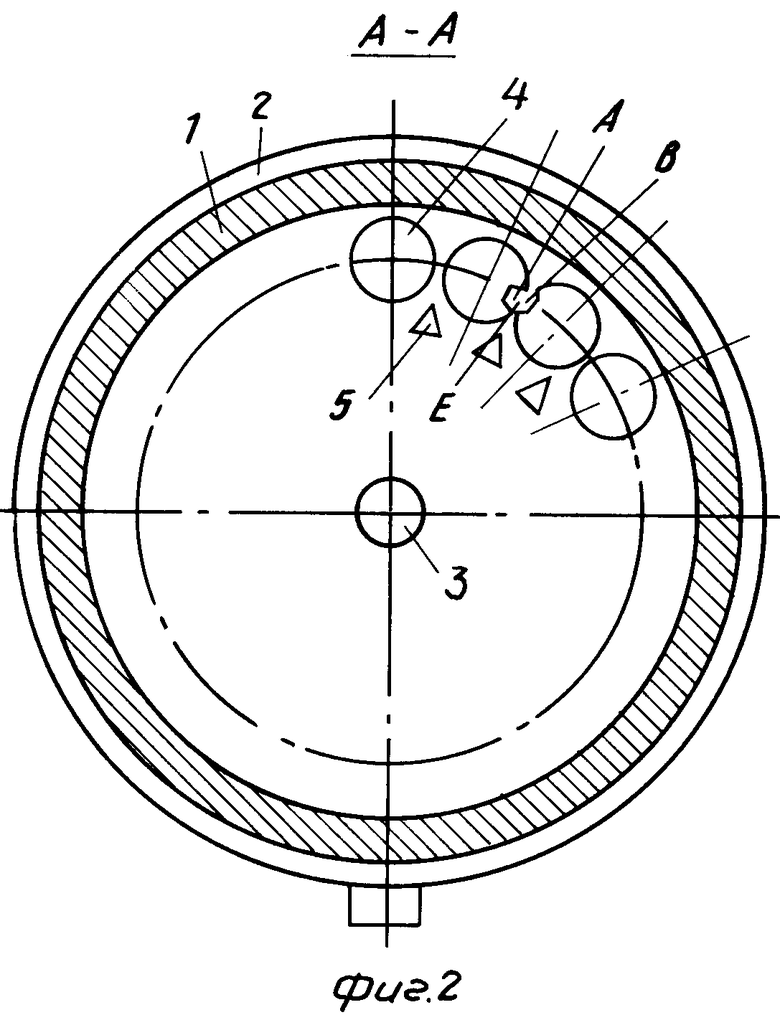

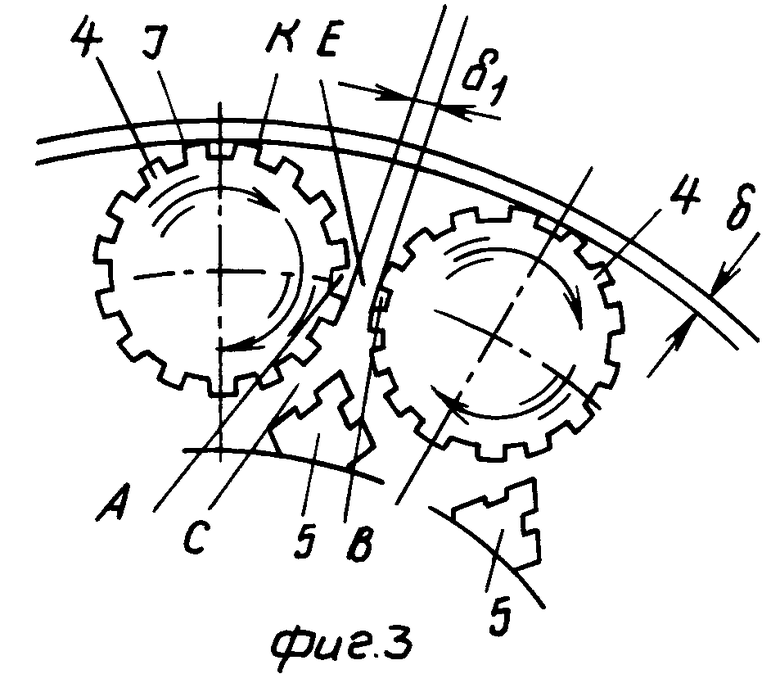

На фиг. 1 изображено предлагаемое устройство, продольный разрез; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 увеличенный элемент из разреза А-А.

Устройство для проведения физико-химических процессов состоит из цилиндрического корпуса 1, окруженного теплопередающей поверхностью 2, в котором размещен ротор 3, патрубка 6 подвода и патрубка 7 вывода продукта, патрубка 8 подвода и патрубка 9 вывода хладо- или теплоносителя, уплотняющего вал устройства 10, патрубка 11 для ввода (вывода) паровой газовой фазы, патрубка 16 вакуумирования рабочего пространства, устройства 12 для регулирования зазора между телами качения и внутренней поверхности аппарата.

Ротор 3 состоит из вала, на котором жестко укреплены диски 13, имеющие отверстия для прохода вакуумированной или газопаровой среды в рабочее пространство, по периферии диски имеют сквозные прорези, в которых в подшипниках 14 качения, имеющих свободное радиальное перемещение, установлены рабочие валки 4. Валки 4 опираются на два конусных регулирующих устройства 15.

Для регулировки зазора между корпусом и рабочими органами (валками) при обработке продуктов с высокой вязкостью (например, мыльная основа) поверхность прижимного устройства выполнена зубчатой.

Для снижения энергетических затрат внутренняя поверхность цилиндрического корпуса устройства выполнена ступенчато с уменьшением внутреннего диаметра корпуса по ходу движения продукта.

Устройство работает следующим образом.

Ротор с набором тел качения приводится во вращение от электродвигателя с заданной частотой вращения, обеспечиваемой устройством (вариатором), расположенным между электродвигателем и ротором. Прижимающиеся под действием центробежной силы тела качения вращаются с частотой nт.к., равной отношению внутреннего диаметра устройства для регулирования зазора к диаметру тела качения, прижатому к этому устройству, умноженному на частоту вращения ротора nв.р.

nт.к nв.р

nв.р

В точках Е (фиг. 3), где окружные скорости тел качения противоположные, в углублениях тел качения А и В происходят значительные возмущения, приводящие к мощным гидроакустическим воздействиям на обрабатываемый продукт. Подобное воздействие происходит и вблизи поверхностей 5, неподвижных относительно ротора. Вблизи неподвижных поверхностей 5 и вращающихся роликов продукт в зоне С, турбулизируясь под действием гидроакустического воздействия, имеет развитой контакт с газовой, паровой или вакуумированной средой. В зонах IK продукт подвергается механо-химической обработке.

Общий объем, подвергаемый такому комплексному воздействию, оказывается значительным ввиду большого количества тел качения и зон воздействия.

Обрабатываемый материал подают через патрубок 6 подвода в активную зону, образованную внутренней поверхностью корпуса и вращающимися рабочими органами (валками), при этом зазор между ними устанавливается предварительно в зависимости от физико-механических свойств обрабатываемого материала с помощью четырех винтов устройства 12 для регулирования. При совместном механическом и гидроакустическом воздействии материал приобретает свойства, отличные от свойств материала, обработанного известными приемами. Далее материал через патрубок 7 выводится из аппарата.

Экспериментально установлено, что применение предлагаемого устройства для проведения физико-химических процессов позволяет

при обработке шоколадных полуфабрикатов достигнуть степени измельчения какао тертого 96-99% (против 92-84% по прототипу) при снижении вязкости соответственно в 3-3,5 раза;

получить мыльную основу туалетного мыла со следующими показателями: массовая доля свободной щелочи не более 0,01% массовая доля свободной углекислой соды не более 0,10% (по прототипу 0,05% и 0,20% соответственно).

Применение предлагаемого устройства позволяет снизить затраты электроэнергии на 30% и повысить износостойкость рабочих органов в 10 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОРЕХОПОДОБНОЙ МАССЫ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1993 |

|

RU2093048C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАКАО-МАСЛА | 1993 |

|

RU2038364C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ КАКАО-ПРОДУКТОВ ИЗ ВИНОГРАДНЫХ СЕМЯН | 1992 |

|

RU2025982C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИРОВОГО ПОЛУФАБРИКАТА ДЛЯ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2073982C1 |

| КОНДИТЕРСКАЯ ГЛАЗУРЬ | 1993 |

|

RU2031591C1 |

| УСТРОЙСТВО ДЛЯ МЕХАНОХИМИЧЕСКОЙ АКТИВАЦИИ ЖИДКИХ СРЕД | 1992 |

|

RU2080928C1 |

| ШОКОЛАДНАЯ ГЛАЗУРЬ | 1993 |

|

RU2033728C1 |

| БИОЛОГИЧЕСКИ АКТИВНАЯ ДОБАВКА К ПИЩЕ | 1999 |

|

RU2159053C1 |

| УСТРОЙСТВО ДЛЯ МОКРОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И МЕХАНОХИМИЧЕСКОЙ АКТИВАЦИИ ЖИДКИХ СРЕД | 1992 |

|

RU2070092C1 |

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ЖИВОТНОГО ЖИРА | 1993 |

|

RU2031921C1 |

Сущность изобретения: устройство содержит ротор с телами качения. Ротор выполнен в виде размещенных на валу дисков, между которыми установлены с возможностью перемещения в радиальном направлении тела качения. Вокруг вала между телами качения и неподвижными поверхностями с канавками образована вакуумируемая зона. Тела качения выполнены в форме валиков с конусными торцами. 3 з.п. ф-лы, 3 ил.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для проведения физико-химических процессов | 1976 |

|

SU1197720A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-04-20—Публикация

1991-12-29—Подача