Изобретение относится к механическому оборудованию преимущественно сортовых и заготовочных прокатных станов и может быть использовано в устройствах для передачи вращения рабочим валкам прокатной клети.

Известно устройство для крепления лопасти прокатного валка в полости муфты универсального шпинделя с помощью подпружиненных фиксаторов, входящих в углубления, выполненные на лысках лопасти [1] Во время перевалок шпиндель удерживается в осевом направлении специальным устройством. Фиксация и расфиксация происходят при перемещении валка относительно муфты с осевым усилием, необходимым для сжатия пружины фиксатора. Недостатками конструкции являются необходимость создания сложного устройства для осевого удержания шпинделей и обеспечения значительных осевых усилий, а также низкая надежность фиксации и расфиксации муфты и валка, связанная с затиранием и быстрым износом контактирующих поверхностей.

Известно также устройство фиксации хвостовика валка в полости муфты шпинделя в виде цилиндрического стопора с лыской, взаимодействующего посредством зубчатого зацепления с надетым на муфту кольцом, которое удерживается с помощью зажима извне при осевых перемещениях шпинделя с рабочей клетью и валками [2] Для нормальной работы устройства необходимо выдержать точность угла поворота стопора при фиксации и расфиксации хвостовика валка при перевалках. Для этого требуются высокая точность изготовления и монтажа элементов фиксации, что труднодостижимо на крупногабаритных агрегатах прокатного оборудования. Наличие зазоров, воздействие пыли и окалины может привести к неполному провороту, поломкам стопора и, как следствие, надежной фиксации и расфиксации хвостовика валка в муфте, к повышенным трудозатратам и потерям времени при перевалках.

Целью изобретения является повышение надежности фиксации и расфиксации хвостовика валка в муфте шпинделя при перевалках.

Указанная цель достигается тем, что в шпиндельном соединении, содержащем шпиндель, шпиндельный стул, муфту для сочленения шпинделя с хвостовиком прокатного валка, имеющую стопор, кольцо, надетое на муфту с возможностью осевого перемещения, упор для кольца, установленный на свободном торце муфты, на внутренней поверхности кольца выполнены сопряженные цилиндрический и конический участки, последний из которых обращен большим диаметром к упору, диаметр цилиндрического участка соответствует наименьшему диаметру конического участка, при этом шпиндельный стул снабжен ограничителями осевого перемещения кольца, расположенными с возможностью периодического взаимодействия с его кольцевым выступом, а в муфте выполнен радиальный паз, в котором установлен стопор с возможностью перемещения вдоль оси паза и постоянного поджатия, например, посредством пружины к внутренней поверхности кольца. Разница между наибольшим и наименьшим радиусами конического участка соответствует расстоянию между крайними положениями стопора.

Отличия от прототипа подтверждают новизну предлагаемого решения. В процессе поиска не обнаружено технических решений с аналогичным комплексом признаков, решающих поставленную задачу. Следовательно, представленное решение обладает существенными отличиями.

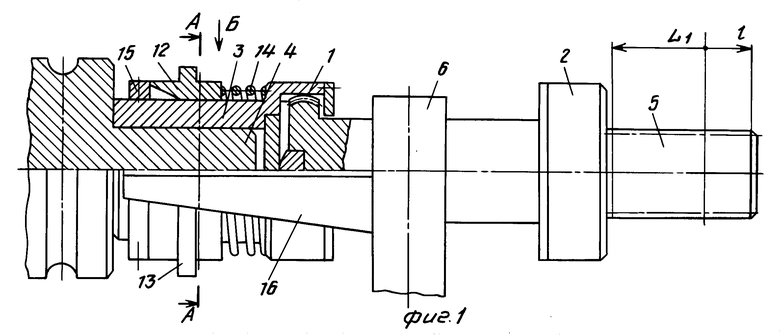

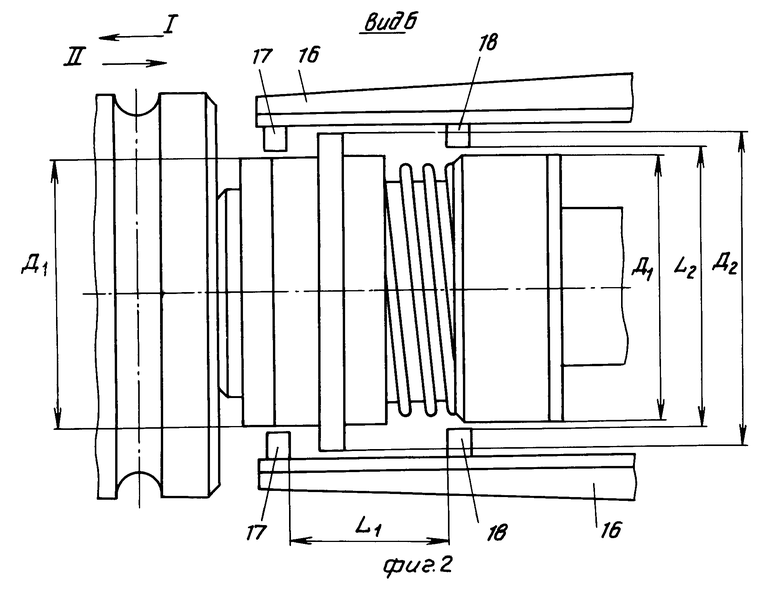

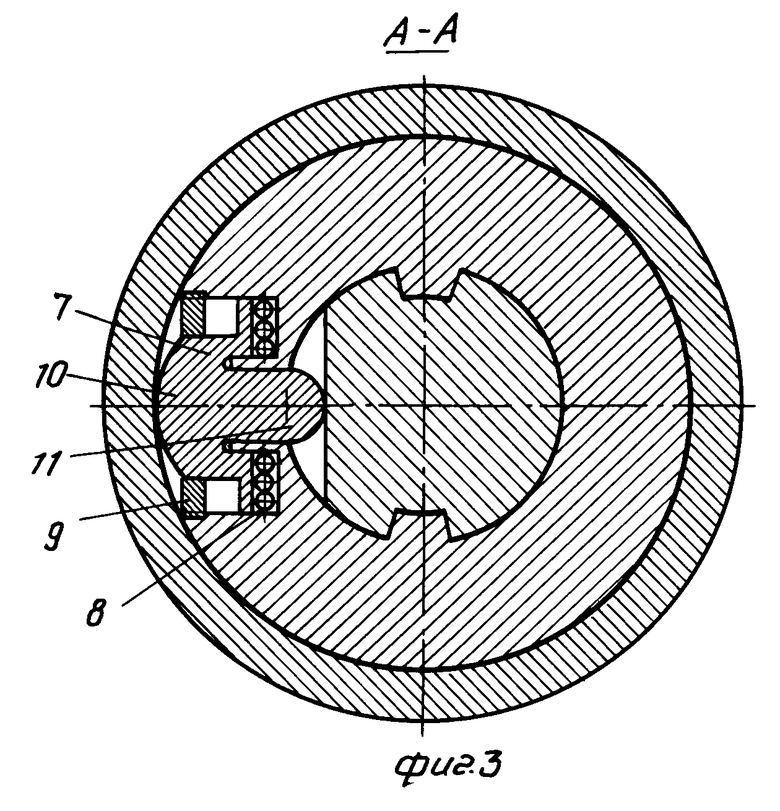

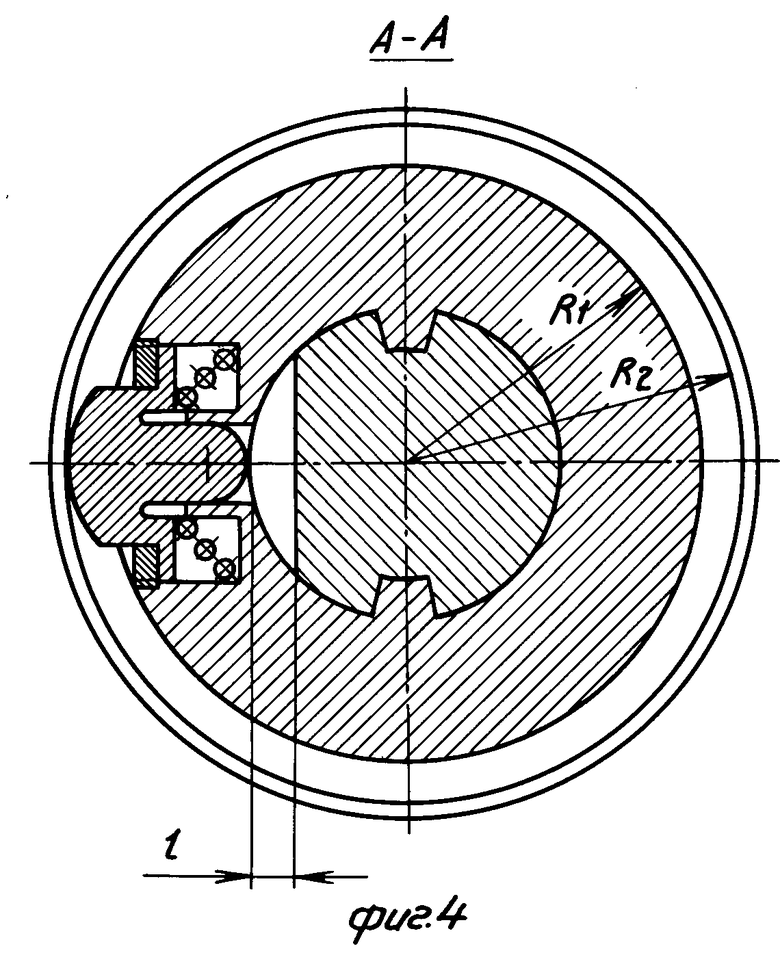

На фиг. 1 показан общий вид шпиндельного соединения; на фиг. 2 вид по стрелке Б на фиг. 1; на фиг. 3 разрез А-А на фиг. 1 в увеличенном масштабе, когда хвостовик валка зафиксирован в муфте; на фиг. 4 разрез А-А на фиг. 1 в увеличенном масштабе, когда хвостовик валка не зафиксирован в муфте.

Шпиндельное соединение содержит шпиндель с двумя шарнирными головками 1 и 2, одна из которых выполнена заодно с муфтой 3 для сочленения с хвостовиком прокатного валка 4. Другая головка связана со шлицевым валом 5, входящим в шлицевое отверстие валка шестеренной клети (не показан) при осевых перемещениях прокатной клети вместе с валками и шпинделем, обусловленных сменой калибров. Посредством шпиндельного ступа 6, расположенного на станине, шпиндель удерживается в горизонтальном положении во время перевалок.

В муфте 3 выполнено радиальное отверстие, в котором установлен стопор 7, подпружиненный телескопической пружиной 8 в направлении от оси вращения. Стопор 7 удерживается в радиальном направлении гайкой 9. Наружный 10 и внутренний 11 концы стопора 7 выполнены сферическими. На цилиндрическую наружную поверхность муфты 3 надета кольцевая обойма 12, у которой изнутри выполнена коническая выточка, выходящая своим основанием на один из торцов, а снаружи кольцевой выступ 13. Обойма 12 посажена на муфту 3 с некоторым ходовым зазором и подпружинена вдоль оси пружиной 14 к неподвижно закрепленному упору 15. При этом к последнему обращен торец обоймы 12, на который выходит ее конический участок.

К шпиндельному столу 6 крепятся щеки 16 с ограничителями 17 и 18 таким образом, что между ними расположен кольцевой выступ 13 обоймы 12. Расстояние между ограничителями 17 и 18 на каждой щеке 16 соответствует ходу прокатной клети L1. Для обеспечения вращения шпинделя в процессе прокатки необходимо, чтобы наружный диаметр D1 головки 1, обоймы 12 и упора 15 был меньше расстояния L2 между противоположно расположенными ограничителями 17 и 18, а для взаимодействия последних с обоймой 12 во время перевалок наружный диаметр D2 кольцевого выступа 13 должен превышать это расстояние (D1<L2, D2>L2). Разница между наибольшим R2 и наименьшим R1 радиусами конического участка кольца 12 соответствует расстоянию между крайними положениями l стопора 7 (см. фиг. 4).

Шпиндельное соединение работает следующим образом. Прокатка и осевые перемещения рабочей клети со шпинделем для смены калибров происходят, когда хвостовик валка зафиксирован в муфте (см. фиг. 3). При этом обойма 12 подпружинена к упору 15, ограничители 17 не касаются выступа 13, а вал шпинделя шпиндельного стула 6.

Для извлечения хвостовика валка из муфты 3 рабочая клеть с валками перемещается в направлении от шпиндельного стула 6 по стрелке I на фиг. 2. После соприкосновения кольцевого выступа 13 с ограничителями 17 обойма 12 смещается относительно муфты 3 по стрелке II на фиг. 2. При этом пружина 14 сжимается до тех пор, пока обойма 12, сместившись, не освободит выход стопора 7 под действием пружины 8 из паза, выполненного в хвостовике валка 4. Это обусловливает расфиксацию хвостовика валка 4 в муфте 3. Дальнейшее движение рабочей клети по стрелке I на фиг. 2 сопровождается извлечением хвостовика валка 4 из муфты 3 шпинделя, который удерживается приподнятым шпиндельным стулом 6, например, посредством гидроцилиндров.

Смена рабочих валков осуществляется вместе с клетью. Клеть с новыми валками перемещается по направлению стрелки II на фиг. 2, а шпиндель удерживается в осевом направлении шпиндельным стулом 6. Хвостовик валка 4 вводится в полость муфты 3 до взаимного упора их торцов. При движении клети в том же направлении после соприкосновения кольцевого выступа 13 с ограничителями 18 обойма 12 смещается относительно муфты 3 по направлению стрелки I на фиг. 2, прижимает пружину 8 стопора 7, вводя его в паз хвостовика валка 4. Тем самым последний фиксируется в муфте 3.

Использование шпиндельного соединения повышенной надежности в главных линиях сортовых, заготовочных прокатных станов позволит снизить их простои, ремонтные и эксплуатационные затраты, а также повысить их производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Главная линия прокатного стана | 1989 |

|

SU1729641A1 |

| ШПИНДЕЛЬ ПРОКАТНОГО СТАНА | 1987 |

|

SU1448467A1 |

| ВАЛКОВАЯ МУФТА ШПИНДЕЛЯ | 1993 |

|

RU2063277C1 |

| ВЕРТИКАЛЬНАЯ ПРОКАТНАЯ КЛЕТЬ | 1991 |

|

RU2067903C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| УСТРОЙСТВО ДЛЯ ВЫБОРКИ ЗАЗОРОВ | 1981 |

|

SU966977A1 |

| ШАРНИР УНИВЕРСАЛЬНОГО ШПИНДЕЛЯ | 1990 |

|

RU2076783C1 |

| Линия клети прокатного стана | 1988 |

|

SU1583198A1 |

| Шпиндель привода прокатного стана | 1981 |

|

SU984525A2 |

| Шпиндель привода валка прокатного стана | 1988 |

|

SU1556779A1 |

Одна из шарнирных головок шпинделя выполнена заодно с муфтой для сочленения с хвостовиком валка. В муфте выполнено радиальное отверстие, в котором установлен стопор, подпружиненный от оси вращения. На муфту надета кольцевая обойма, у которой изнутри выполнена коническая выточка, выходящая своим основанием на один из торцов, а снаружи - кольцевой выступ. Обойма подпружинена к упору торцом, на который выходит конический участок. К шпиндельному стулу крепятся щеки с ограничителями так, что между ними расположен кольцевой выступ обоймы. Расстояние между ограничителями на каждой щеке соответствует ходу прокатной клети. 1 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Главная линия прокатного стана | 1989 |

|

SU1729641A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-04-20—Публикация

1990-08-20—Подача