Фиг.2

Изобретение относится к области прокатного производства, а именно к главным линиям рабочих клетей прокатных станов.

Целью изобретения является снижение металлоемкости линии клети за счет снижения нагрузок на перевалочное устройство и элементы валковой системы.

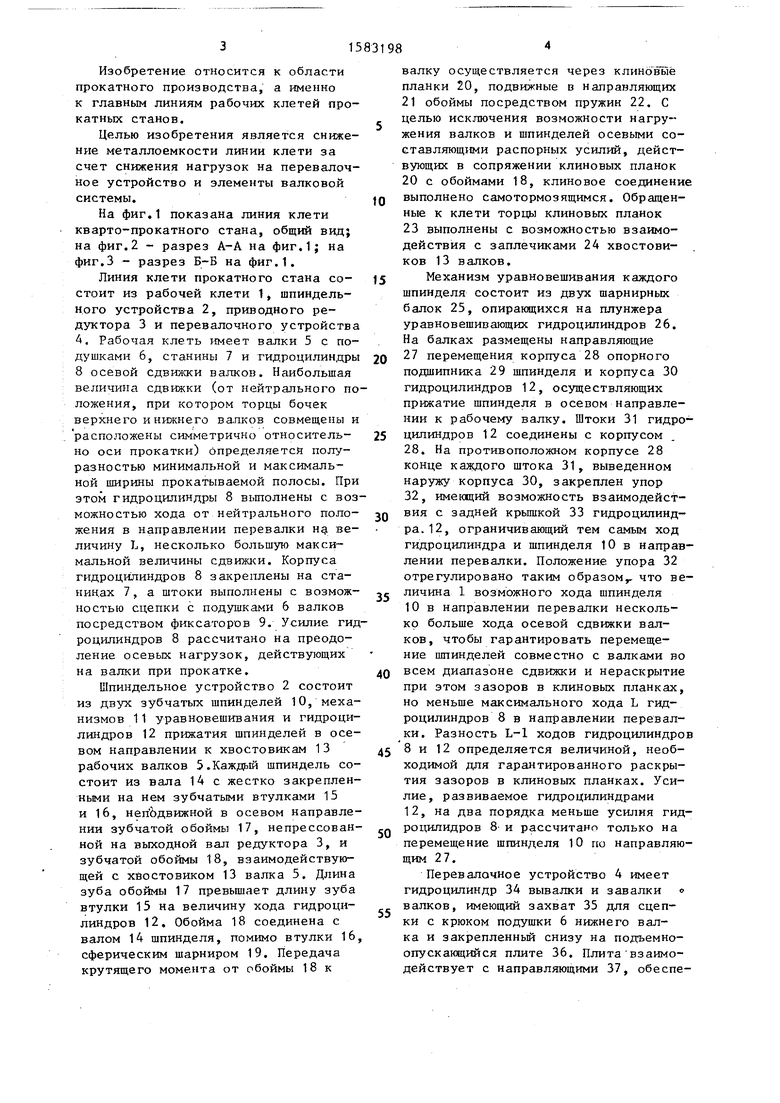

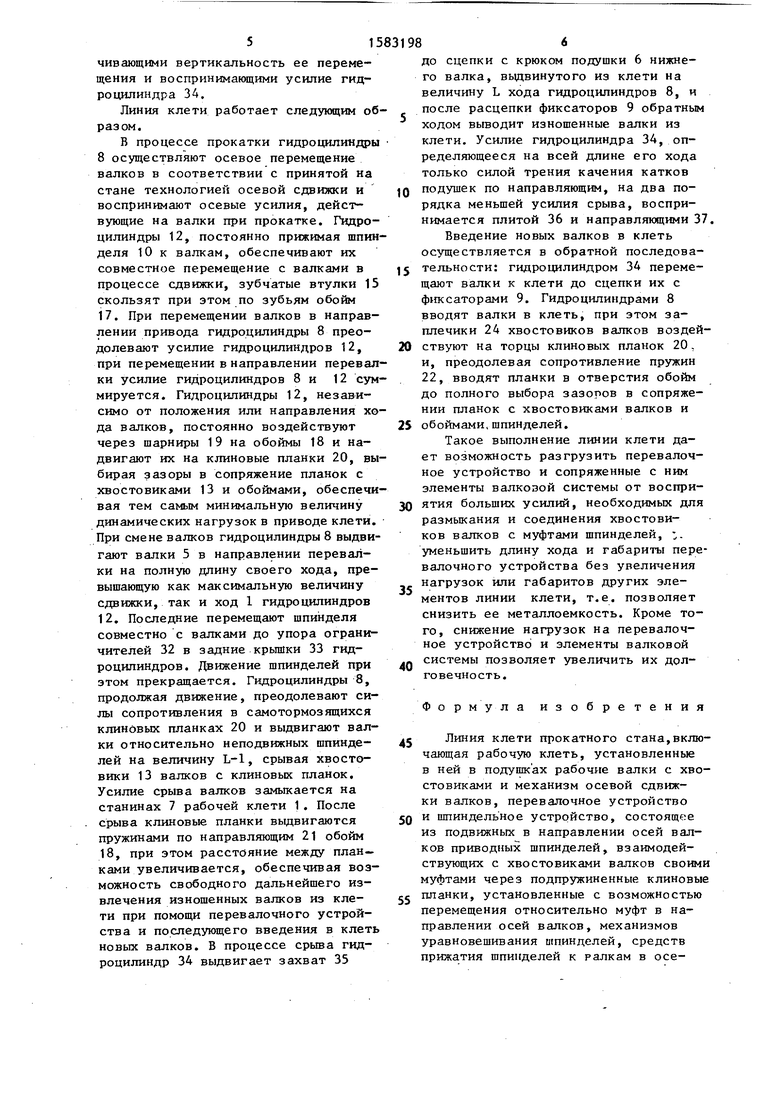

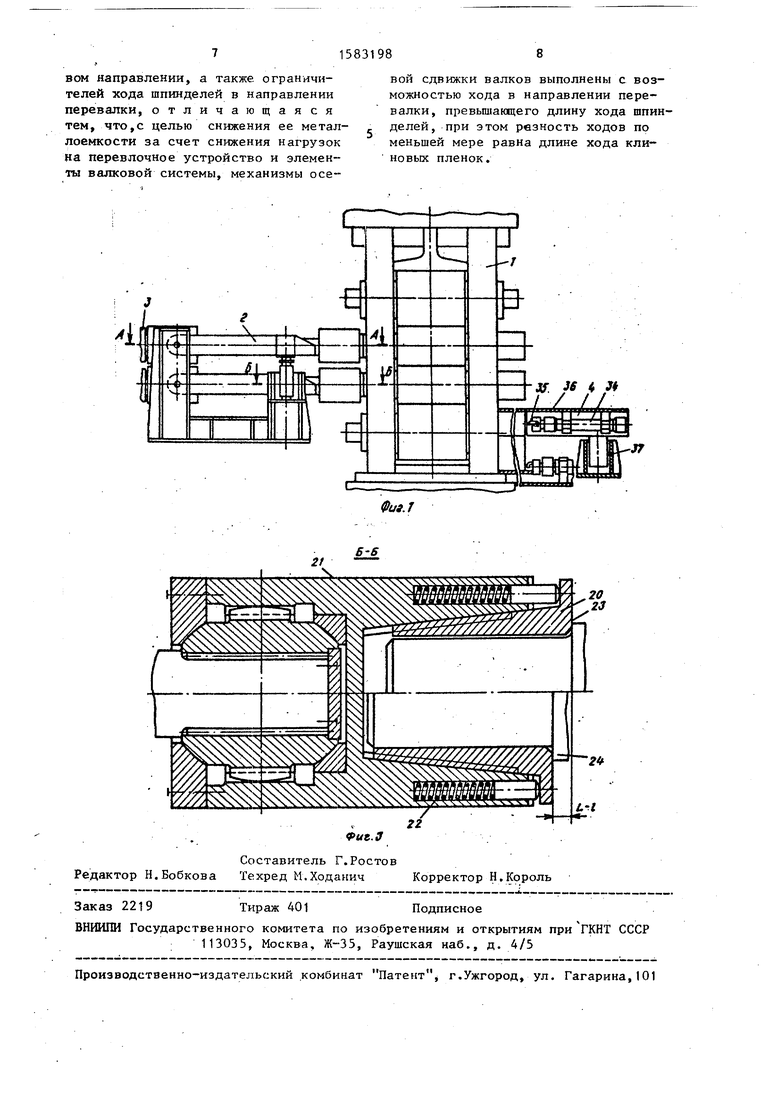

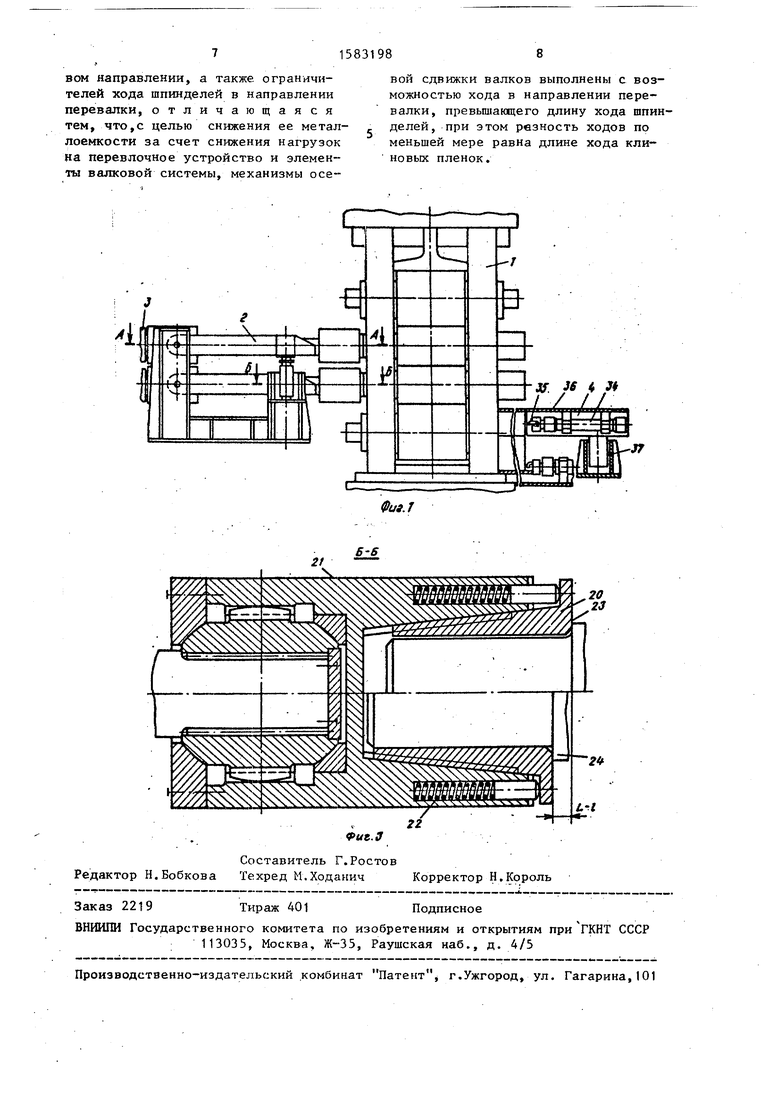

На фиг.1 показана линия клети кварто-прокатного стана, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Линия клети прокатного стана состоит из рабочей клети 1, шпиндельного устройства 2, приводного редуктора 3 и перевалочного устройства 4. Рабочая клеть имеет валки 5 с подушками 6, станины 7 и гидроцилиндры 8 осевой сдвижки валков. Наибольшая величина сдвижки (от нейтрального положения, при котором торцы бочек верхнего и нижнего вапков совмещены и расположены симметрично относительно оси прокатки) определяется полуразностью минимальной и максимальной ширины прокатываемой полосы. При этом гидроцилиндры 8 выполнены с возможностью хода от нейтрального положения в направлении перевалки на величину L, несколько большую максимальной величины сдвижки. Корпуса гидроцилиндров 8 закреплены на станинах 7, а штоки выполнены с возможностью сцепки с подушками 6 валков посредством фиксаторов 9. Усилие гидроцилиндров 8 рассчитано на преодоление осевых нагрузок, действующих на валки при прокатке.

Шпиндельное устройство 2 состоит из двух зубчатых шпинделей 10, механизмов 11 уравновешивания и гидроцилиндров 12 прижатия шпинделей в осевом направлении к хвостовикам 13 рабочих валков 5.Каждый шпиндель состоит из вала 14 с жестко закрепленными на нем зубчатыми втулками 15 и 16, неподвижной в осевом направлении зубчатой обоймы 17, непрессованной на выходной вал редуктора 3, и зубчатой обоймы 18, взаимодействующей с хвостовиком 13 валка 5. Длина зуба обоймы 17 превышает длину зуба втулки 15 на величину хода гидроцилиндров 12. Обойма 18 соединена с валом 14 шпинделя, помимо втулки 16, сферическим шарниром 19. Передача крутящего момента от обоймы 18 к

валку осуществляется через клиновые планки 20, подвижные в направляющих 21 обоймы посредством пружин 22. С целью исключения возможности нагру- жения валков и шпинделей осевыми составляющими распорных усилий, действующих в сопряжении клиновых планок 20 с обоймами 18, клиновое соединение

выполнено самотормозящимся. Обращенные к клети торцы клиновых планок 23 выполнены с возможностью взаимодействия с заплечиками 24 хвостовиков 13 валков.

5 Механизм уравновешивания каждого шпинделя состоит из двух шарнирных балок 25, опирающихся на плунжера уравновешивающих гидроцилиндров 26. На балках размещены направляющие

о 27 перемещения корпуса 28 опорного подшипника 29 шпинделя и корпуса 30 гидроцилиндров 12, осуществляющих прижатие шпинделя в осевом направлении к рабочему валку. Штоки 31 гидро5 цилиндров 12 соединены с корпусом 28. На противоположном корпусе 28 конце каждого штока 31, выведенном наружу корпуса 30, закреплен упор 32, имеющий возможность взаимодейстQ вия с задней крышкой 33 гидроцилиндра. 12, ограничивающий тем самым ход гидроцилиндра и шпинделя Ю в направлении перевалки. Положение упора 32 отрегулировано таким образом,- что ве-

5 личина 1 возможного хода шпинделя 10 в направлении перевалки несколько больше хода осевой сдвижки валков, чтобы гарантировать перемещение шпинделей совместно с валками во

Q всем диапазоне сдвижки и нераскрытие при этом зазоров в клиновых планках, но меньше максимального хода L гидроцилиндров 8 в направлении перевалки. Разность L-1 ходов гидроцилиндров 5 8 и 12 определяется величиной, необходимой для гарантированного раскрытия зазоров в клиновых планках. Усилие, развиваемое гидроцилиндрами 12, на два порядка меньше усилия гид- роцилидров 8 и рассчитано только на перемещение шпинделя Ю по направляющим 27.

Перевалочное устройство 4 имеет гидроцилиндр 34 вывалки и завалки валков, имеющий захват 35 для сцепки с крюком подушки 6 нижнего валка и закрепленньй снизу на подъемно- опускающийся плите 36. Плита взаимодействует с направляющими 37, обеспе0

5

чивающими вертикальность ее перемещения и воспринимающими усилие гидроцилиндра 34.

Линия клети работает следующим образом.

В процессе прокатки гидроцилиндры 8 осуществляют осевое перемещение валков в соответствии с принятой на стане технологией осевой сдвижки и воспринимают осевые усилия, действующие на валки при прокатке. Гидро- цилиндры 12, постоянно прижимая шпинделя 10 к валкам, обеспечивают их совместное перемещение с валками в процессе сдвижки, зубчатые втулки 15 скользят при этом по зубьям обойм

17.При перемещении валков в направлении привода гидроцилиндры 8 преодолевают усилие гидроцилиндров 12, при перемещении в направлении перевалки усилие гидроцилиндров 8 и 12 суммируется. Гидроцилиндры 12, независимо от положения или направления хода валков, постоянно воздействуют через шарниры 19 на обоймы 18 и надвигают их на клиновые планки 20, выбирая зазоры в сопряжение планок с хвостовиками 13 и обоймами, обеспечивая тем самым минимальную величину динамических нагрузок в приводе клети. При смене валков гидроцилиндры 8 выдвигают валки 5 в направлении перевалки на полную длину своего хода, превышающую как максимальную величину сдвижки, так и ход 1 гидроцилиндров 12. Последние перемещают шпинделя совместно с валками до упора ограничителей 32 в задние крышки 33 гидроцилиндров. Движение шпинделей при этом прекращается. Гидроцилиндры 8, продолжая движение, преодолевают силы сопротивления в самотормозящихся клиновых планках 20 и выдвигают валки относительно неподвижных шпинделей на величину L-1, срывая хвостовики 13 валков с клиновых планок. Усилие срыва валков замыкается на станинах 7 рабочей клети 1. После срыва клиновые планки выдвигаются пружинами по направляющим 21 обойм

18,при этом расстояние между планками увеличивается, обеспечивая возможность свободного дальнейшего извлечения изношенных валков из клети при помощи перевалочного устройства и последующего введения в клеть новых валков. В процессе срыва гидроцилиндр 34 выдвигает захват 35

до сцепки с крюком подушки 6 нижнего валка, выдвинутого из клети на величину L хода гидроцилиндров 8, и после расцепки фиксаторов 9 обратным ходом выводит изношенные валки из клети. Усилие гидроцилиндра 34, определяющееся на всей длине его хода только силой трения качения катков

Q подушек по направляющим, на два порядка меньшей усилия срыва, воспринимается плитой 36 и направляющими 37.

Введение новых валков в клеть осуществляется в обратной последова5 тельности: гидроцилиндром 34 перемещают валки к клети до сцепки их с фиксаторами 9. Гидроцилиндрами 8 вводят валки в клеть, при этом заплечики 24 хвостовиков валков воздей0 ствуют на торцы клиновых планок 20, и, преодолевая сопротивление пружин 22, вводят планки в отверстия обойм до полного выбора зазопов в сопряжении планок с хвостовиками валков и

5 обоймами,шпинделей.

Такое выполнение линии клети дает возможность разгрузить перевалочное устройство и сопряженные с ним элементы валковой системы от воспри0 ятия больших усилий, необходимых для размыкания и соединения хвостовиков валков с муфтами шпинделей, . уменьшить длину хода и габариты перевалочного устройства без увеличения нагрузок или габаритов других элементов линии клети, т.е. позволяет снизить ее металлоемкость. Кроме того, снижение нагрузок на перевалочное устройство и элементы валковой

.. системы позволяет увеличить их долговечность.

Формула изобретения

5 Линия клети прокатного стана,включающая рабочую клеть, установленные в ней в подушках рабочие валки с хвостовиками и механизм осевой сдвижки валков, перевалочное устройство

0 и шпиндельное устройство, состоящее из подвижных в направлении осей валков приводных шпинделей, взаимодействующих с хвостовиками валков своими муфтами через подпружиненные клиновые

g планки, установленные с возможностью перемещения относительно муфт в направлении осей валков, механизмов уравновешивания шпинделей, средств прижатия шпинделей к ралкам в осе5

вом направлении, а также ограничителей хода шпинделей в направлении перевалки, отличающаяся тем, что,с целью снижения ее металлоемкости за счет снижения нагрузок на перевлочное устройство и элементы валковой системы, механизмы осевой сдвижки валков выполнены с возможностью хода в направлении перевалки, превышающего длину хода шпинделей, при этом резкость ходов по меньшей мере равна длине хода клиновых пленок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия клети прокатного стана | 1989 |

|

SU1667969A1 |

| Линия клети прокатного стана | 1989 |

|

SU1708461A1 |

| Устройство осевого перемещения рабочих валков прокатной клети | 1988 |

|

SU1502146A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2147949C1 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| Способ замены рабочих валков прокатной клети с Т-образными подушками и линия прокатной клети | 1990 |

|

SU1731315A1 |

| УСТРОЙСТВО ДЛЯ ОСЕВОГО ПЕРЕМЕЩЕНИЯ РАБОЧИХ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1991 |

|

RU2033872C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103080C1 |

| Устройство для смены валков прокатной клети | 1986 |

|

SU1382519A1 |

| КОМПЛЕКТ ПОДУШЕК ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2025158C1 |

Изобретение относится к прокатному производству, а точнее к главным линиям рабочих клетей прокатных станов. Цель изобретения - снижение металлоемкости линии клети за счет снижения нагрузок на перевалочное устройство и элементы валковой системы. При перевалке цилиндры 8 сдвигают валки 5. Их ход больше хода цилиндров 12. При заторможенных штоках цилиндров 12 цилиндры 8 продолжают перемещение валков и срывают хвостовики 13 валков с клиновых планок 23. Усилие срыва в этом случае замыкается на станинах 7. Далее перевалка идет обычным путем. При таком выполнении линии клети прокатного стана разгружается перевалочное устройство и сопряженные в ним элементы валковой системы. Это позволяет уменьшить длину хода и габариты перевалочного устройства. 3 ил.

Б-Б

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Авторское свидетельство СССР № 1503161, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-08-07—Публикация

1988-02-29—Подача