Изобретение относится к порошковой металлургии, в частности к способам формирования пластифицированных масс, и может использоваться в химической, электрохимической и других областях промышленности.

Известен способ формования изделий из пластифицированной массы, включающий подачу пластифицированной массы в матрицу и продавливание ее через фильеру [1]

Недостатком способа является ограниченная область применения в связи с невозможностью получения длинномерных многоканальных сотоблоков.

Цель изобретения расширение функциональных возможностей способа за счет получения длинномерных сотоблоков.

Это достигается тем, что в способе формования изделий с каналами из пластифицированной массы, включающем подачу пластифицированной массы в матрицу и продавливание ее через фильеру, продавленную массу подают на движущуюся ленту, ограниченную направляющими, причем скорости движения ленты и продавленной массы равны.

Из патентной и технической литературы не известен способ формования изделий с каналами из пластифицированной массы, преимущественно многоканальных, включающий подачу пластифицированной массы в матрицу и ее продавливание через фильеру, в котором продавленную массу подают на движущуюся ленту, ограниченную направляющими, причем скорости движения ленты и продавленной массы равны, поэтому данное техническое решение обладает существенными отличиями.

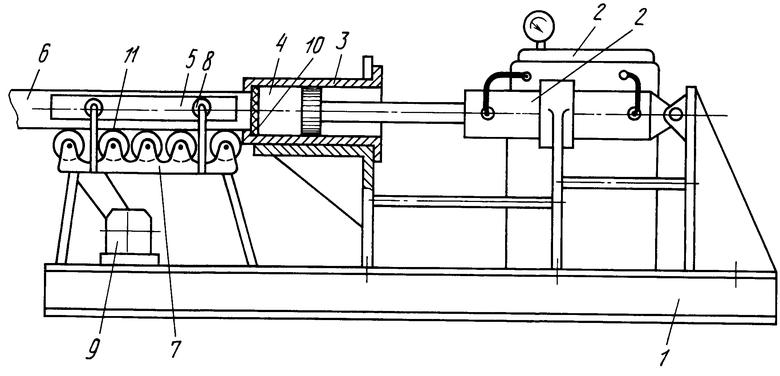

На чертеже изображено устройство, на котором осуществляется данный способ.

Устройство состоит из станицы 1, гидроцилиндра 2 с приводом, матрицы 3, в которой расположена выдавливаемая масса 4, направляющих 5, между которыми расположен сотоблок 6, корпуса приемного узла 7, регулировочных винтов 8, регулируемого привода 9, передающего движение ленты 11, многопольной фильеры 10.

Способ осуществляют следующим образом.

Пластифицированную массу 4 подают в матрицу 3, с помощью гидроцилиндра 2 продавливают через многопольную фильеру 10 и подают на движущуюся ленту 11 приемного узла 7, ограниченную направляющими 5, причем скорости движения ленты и продавленной массы равны. Образующиеся сотоблоки 6 разрезают на требуемые размеры при помощи натянутой струны (на чертеже не показано).

Для осуществления данного способа было изготовлено опытно-промышленное устройство для получения длинномерных сотоблоков.

П р и м е р. Подвергали формованию платисифированную систему на основе оксидных систем Al2O3, TiO2. Скорость движения ленты и скорость продавленной массы были равны и составляли 0,2-0,5 м/мин. На корпусе приемного узла устанавливались направляющие, представляющие собой плоские металлические пластины толщиной 5 м. Расстояние между направляющими устанавливалось в зависимости от использования фильер различных сечений и составляло 90-170 мм.

Пластифицированную систему на основе оксидных систем Al2O3, TiO2 подавали в матрицу и с помощью цилиндра продавливали через многопольную фильеру со скоростью 0,2-0,5 м/мин. Образующиеся сотоблоки подавали на ленту, ограниченную направляющими, движущуюся со скоростью 0,2-0,5 м/мин, и разрезали на требуемые размеры при помощи натянутой струны. Были получены длинномерные сотоблоки размером в сечении 170 х 170, количество каналов 400 гт. длиной 1000 мм.

Были проведены испытания предлагаемого способа формования изделий из пластифицированной массы при разной скорости движения продавленной массы и ленты. Испытания показали, что при скорости движения ленты приемного узла меньше скорости выхода сотоблока из матрицы происходит нарушение целостности микроструктуры блока (слипание, искривление сотоблока, нарушение процесса экструзии) из-за возникающих сил трения.

При скорости движения ленты больше скорости продавления массы (выхода сотоблока) происходят разрывы получаемого блока около матрицы, получение длинномерных блоков невозможно. При отсутствии направляющих происходят искривление и деформация сотоблоков, получение длинномерных сотоблоков невозможно.

Аналогично был испытан способ формования изделий из пластифицированной массы, описанный в прототипе. Испытания показали, что получение длинномерных крупногабаритных многоканальных сотоблоков невозможно.

По сравнению с прототипом, предлагаемый способ формования позволяет расширить функциональные возможности способа за счет получения длинномерных многоканальных сотоблоков из пластифицированного материала.

Сущность изобретения: пластифицированную массу подают в матрицу, с помощью гидроцилиндра продавливают через многопольную фильеру и подают на движущуюся ленту приемного узла, ограниченную направляющими, причем скорости движения ленты и продавливания массы равны. Образующиеся сотоблоки разрезают на требуемые размеры при помощи натянутой струны. 1 ил.

СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ С КАНАЛАМИ ИЗ ПЛАСТИФИЦИРОВАННОЙ МАССЫ, преимущественно многоканальных, включающий подачу пластифицированной массы в матрицу и продавливание ее через фильеру, отличающийся тем, что, с целью расширения функциональных возможностей путем получения длинномерных сотоблоков, продавленную массу подают на движущуюся ленту, ограниченную направляющими, причем скорости движения ленты и продавливания массы равны.

| Бельденгорн М.С., Керов В.Т | |||

| Кривонос Т.А | |||

| Прессование со сваркой полых изделий из алюминиевых сплавов | |||

| М.: Металлургия, 1975, с.64. |

Авторы

Даты

1995-04-20—Публикация

1991-01-22—Подача