Данное техническое решение относится к производству длинномерных изделий из порошков различных, в том числе и полимерных, материалов, а так же из пластифицированных масс путем их экструзии.

Известен способ формования длинномерных полых изделий из порошковых и пластифицированных масс, включающий продавливание заготовки в кольцевую осесимметричную зону деформации, вытяжку материала, формование изделия и его калибрование (Патент RU №2134640 C1, D29C 47/12, 1999 г.).

Известно также устройство для осуществления указанного выше способа, включающее экструдер и формующую насадку, состоящую из матрицы, дорна и узла крепления дорна внутри матрицы, при этом дорн выполнен с продольными пазами на его рабочей поверхности (там же).

К недостаткам известного технического решения относятся низкий уровень физико-механических свойств длинномерных полых изделий, обусловленный неоднородностью их структуры, высоким содержанием дефектов в тех зонах материала, которые были разрушены при продавливании последнего через узел крепления дорна, и связанный с этим низкий выход годного продукта, в частности, для изделий, полученных при степенях вытяжки материала менее 5,0.

Таким образом, задачей настоящего изобретения является повышение уровня физико-механических свойств длинномерных полых изделий, ликвидация («залечивание») дефектов материала, формирующихся в нем при прохождении через узел крепления дорна и увеличение выхода годной продукции за счет создания однородной структуры материала в изделиях.

Указанная задача решается за счет того, что в способе формования длинномерных полых изделий из порошковых или пластифицированных масс, включающем продавливание заготовки через кольцевую осесимметричную зону деформации, вытяжку материала, формование изделия и его калибрование, согласно изобретению во время формования материал подвергают дополнительной деформационной обработке, включающей циклические деформации вытяжки и осадки в осевом направлении и в поверхностях, огибающих рабочие поверхности матрицы и дорна по всей длине кольцевой зоны, циклические деформации осадки в радиальном направлении, а также циклические разнознаковые деформации сдвига и изгиба, при этом деформации сдвига осуществляют как в плоскостях, проходящих через ось вытяжки, так и в плоскостях, ортогональных данной оси, деформации изгиба - в поверхностях, огибающих рабочие поверхности матрицы и дорна, и в плоскостях, проходящих через ось вытяжки, а количество циклов дополнительной деформационной обработки материала равно или больше единицы.

Указанная задача также решается устройством для формования длинномерных полых изделий из порошковых или пластифицированных масс (по первому варианту), включающим экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, в котором согласно изобретению на рабочих поверхностях матрицы и дорна расположены по одному или более рядов профилированных деформирующих элементов, при этом ряды, расположенные на рабочих поверхностях матрицы и дорна на одинаковом расстоянии от узла крепления дорна или с линейным смещением относительно друг друга вдоль оси дорна не более чем на 3/2 их длины, образуют, по меньшей мере, одну пару рядов, в каждой паре рядов деформирующие элементы расположены с одинаковым и равномерным угловым шагом и с окружным смещением деформирующих элементов матрицы относительно деформирующих элементов дорна до половины окружного шага или без окружного смещения, а в каждом ряду расстояния от профилированных деформирующих элементов до узла крепления дорна вдоль его оси одинаковы,

Предпочтительно, если на рабочих поверхностях матрицы и дорна расположены две или более пары рядов профилированных деформирующих элементов с окружным смещением деформирующих элементов каждой последующей пары рядов относительно предыдущей до половины углового шага или без окружного смещения.

Кроме того, плоскости симметрии деформирующих элементов могут либо совпадать с плоскостями, проходящими через ось дорна, либо пересекать ось дорна под углами α, не превышающими 45°, причем в каждой паре рядов указанные углы у деформирующих элементов матрицы и деформирующих элементов дорна имеют противоположные знаки.

В частном случае, по меньшей мере, одна пара рядов образована частью рядов, а, по меньшей мере, один непарный ряд расположен на матрице или дорне, при этом угловой шаг между деформирующими элементами этого, по меньшей мере, одного непарного ряда равен угловому шагу между деформирующими элементами соседней пары рядов, а деформирующие элементы, по меньшей мере, одного непарного ряда расположены относительно деформирующих элементов соответствующего предыдущего ряда с окружным смещением, не превышающим половину углового шага или без смещения.

Указанная задача также решается устройством для формования длинномерных полых изделий из порошковых или пластифицированных масс (по второму варианту), включающим экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, при этом согласно изобретению на рабочей поверхности матрицы или дорна расположены один или более рядов профилированных деформирующих элементов с равномерным угловым шагом.

Предпочтительно, если на рабочей поверхности матрицы или дорна расположены два или более рядов профилированных деформирующих элементов, расположенных с одинаковым угловым шагом и с окружным смещением элементов каждого последующего ряда относительно деформирующих элементов предыдущего до половины углового шага или без окружного смещения.

Плоскости симметрии деформирующих элементов могут либо совпадать с плоскостями, проходящими через ось дорна, либо пересекать ось дорна под углами α, не превышающими 45°.

При этом при наличии на рабочей поверхности матрицы или дорна двух или более рядов деформирующих элементов знак угла α в каждом последующем ряду меняется на противоположный.

Дополнительная деформационная обработка формуемого материала перед калиброванием с использованием предложенных способа и вариантов устройства, включающая циклические деформации вытяжки и осадки в радиальном и осевом направлениях, а также циклические разнознаковые деформации сдвига и изгиба, позволяет уже при общей степени вытяжки материала 1,8-2,0 провести интенсивную равномерную деформационную проработку всего объема материала, поступающего для формования изделия. Такая обработка приводит к удалению пор и «залечиванию» других структурных дефектов в материале, поступающем в зону калибрования, и формированию его структуры, однородной в радиальном и осевом направлениях.

Основные схемы реализации предложенного способа рассмотрены ниже на примере варианта выполнения и действия предложенных устройствах для формования длинномерных полых изделий из порошковых и пластифицированных материалов.

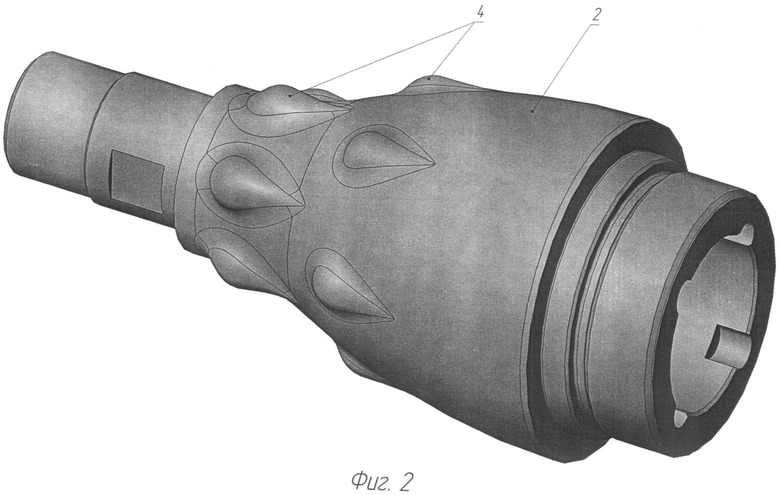

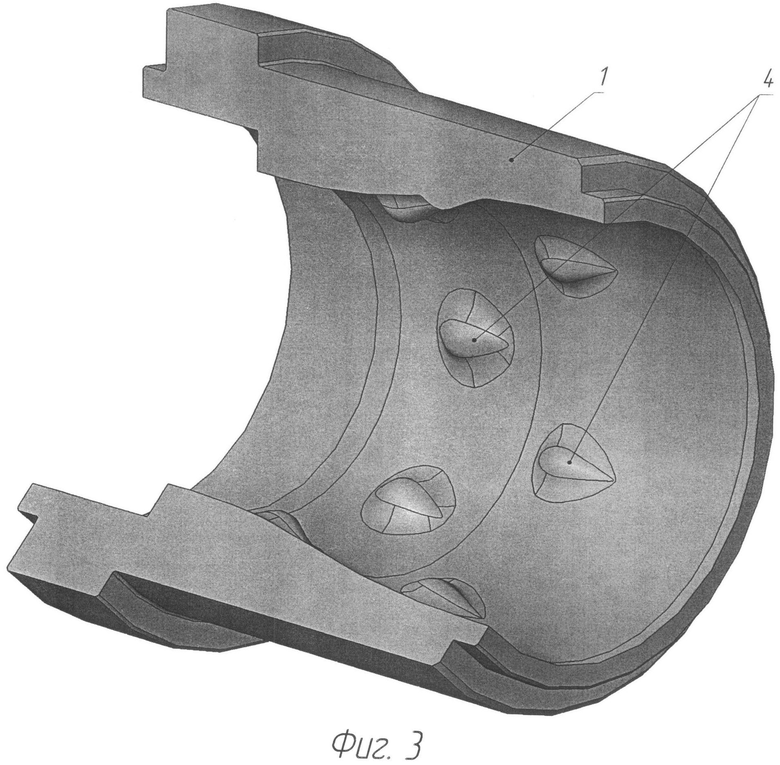

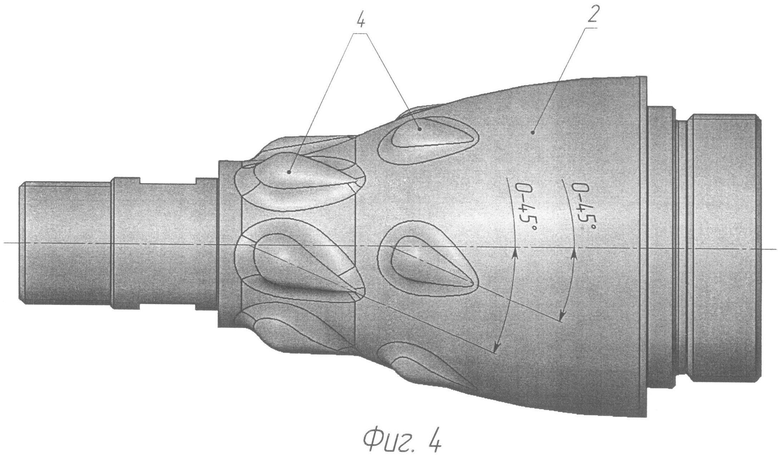

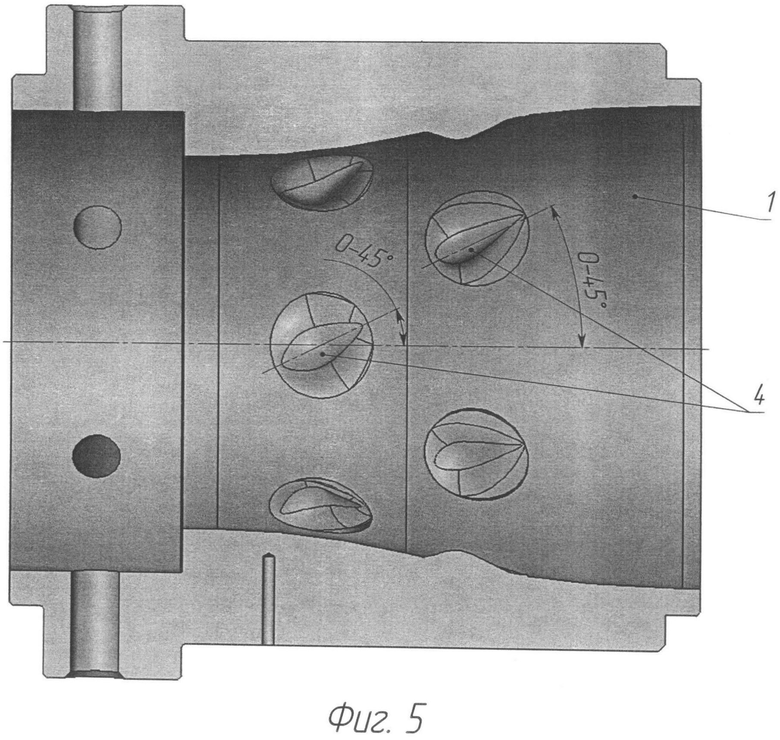

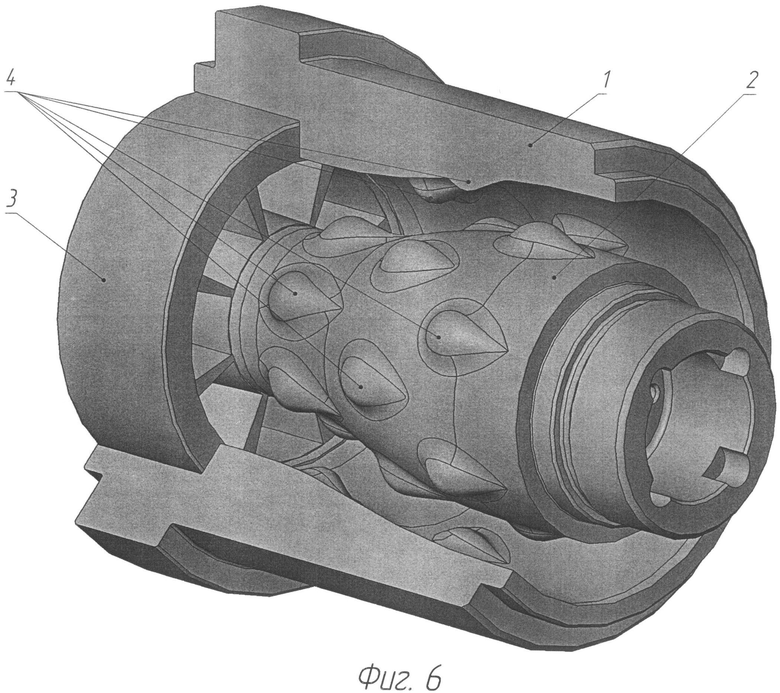

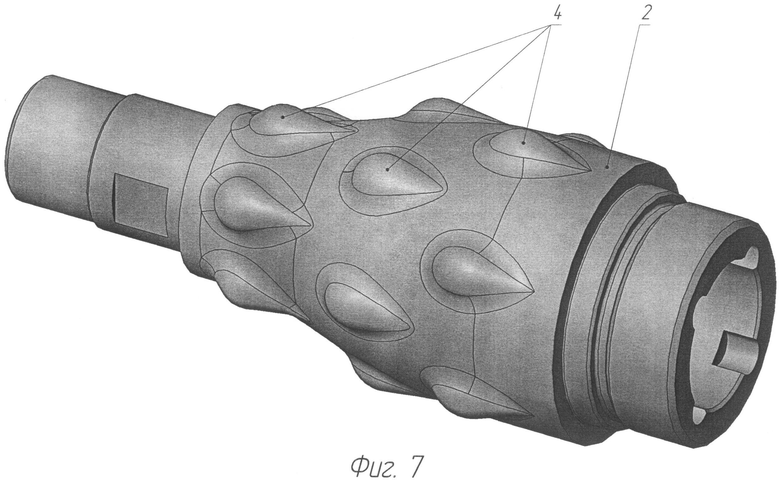

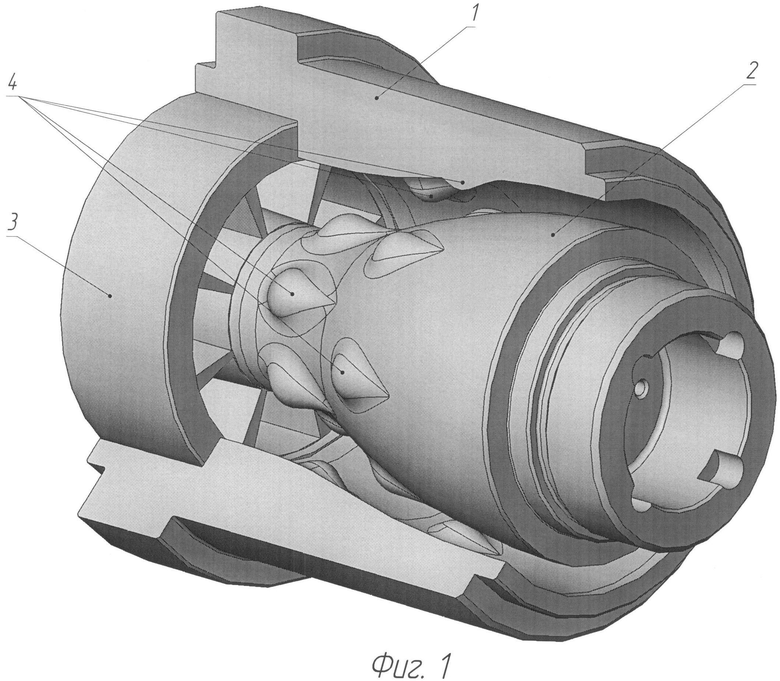

На фиг.1 приведен общий вид (с частичным вырезом) формующей насадки предложенного устройства (по первому варианту), на фиг.2 - общий вид дорна, на фиг.3 - общий вид матрицы (с частичным вырезом). На фиг.4 показано угловое распределение направлений между плоскостями симметрии деформирующих элементов, установленных на дорне, и плоскостями, проходящими через его ось, на фиг.5 - угловое распределение направлений для элементов, установленных на матрице. На фиг.6 и 7 представлен вариант выполнения насадки с дополнительными рядами деформирующих элементов на дорне.

Устройство для формования длинномерных полых изделий из порошковых и пластифицированных масс включает экструдер (на чертежах не показан) и формующую насадку, состоящую из матрицы 1, дорна 2 и узла 3 крепления дорна 2 внутри матрицы 1. При этом рабочие поверхности формующей насадки (матрицы и дорна в первом варианте и либо матрицы, либо дорна во втором варианте) снабжены одним или более рядами профилированных деформирующих элементов 4, расположенных с равномерным окружным шагом на рабочих поверхностях матрицы 1 и/или дорна 2.

В первом варианте устройства все или часть рядов деформирующих элементов образуют пары рядов. В каждой паре рядов количество деформирующих элементов 4 на матрице 1 и дорне 2 одинаково, а в каждом из этих рядов расстояния узла 3 крепления дорна 2 до элементов 4, установленных как на его поверхности, так и на поверхности матрицы 1, постоянны, причем деформирующие элементы 4 матрицы 1 установлены с угловым смещением относительно деформирующих элементов 4 дорна 2 до половины углового шага (возможен вариант и без смещения) и с линейным смещением относительно элементов 4 дорна 2 не более чем на 3/2 длины элемента 4 (также возможен вариант без смещения).

Профилированные деформирующие элементы 4 представляют собой выступы обтекаемой формы на рабочей поверхности матрицы 1 и/или дорна 2. Предпочтительно каждый такой выступ имеет плоскость симметрии.

Плоскости симметрии деформирующих элементов 4 в каждом ряду могут либо совпадать с плоскостями, проходящими через ось дорна 2, либо пересекать ось дорна 2 под углами α, не превышающими 45°. Причем указанные углы в каждой паре рядов деформирующих элементов 4 у матрицы 1 и дорна 2 имеют противоположные знаки.

В качестве одного из частных случаев выполнения данного устройства матрица 1 или дорн 2 могут быть снабжены одним или более дополнительными непарными рядами деформирующих элементов 4 (см. фиг.6 и 7). Эти непарные ряды могут располагаться с одной стороны от пар рядов, а могут быть распределены между парами рядов.

В процессе реализации предложенного способа приведенное выше устройство (на примере первого варианта) работает следующим образом. Заготовку из пластифицированного материала продавливают из полости пресса (на фиг.1-7 не показан) через узел 3 крепления дорна 2 в кольцевую осесимметричную зону деформации, образованную рабочими поверхностями дорна 2 и матрицы 1, на которых размещены профилированные деформирующие элементы 4. В указанной зоне происходит дополнительная вытяжка и деформационная обработка формуемого материала перед калиброванием.

Материал, продавленный через узел 3 крепления дорна 2 в кольцевую зону между рабочими поверхностями матрицы 1 и дорна 2, обтекая профилированные деформационные элементы 4, расположенные парами рядов на матрице 1 и дорне 2, неоднократно изменяет направления и скорости движения материала в разных зонах оснастки, а сопротивление деформирующих элементов 4 прямолинейному поступательному движению материала создает значительные градиенты скорости его движения по кольцевому каналу по величине и направлению как в радиальных, так и в окружных направлениях. Это позволяет осуществить циклические деформации вытяжки и осадки в осевом направлении и в поверхностях, огибающих рабочие поверхности матрицы и дорна по всей длине кольцевой зоны, циклические деформации осадки в радиальном направлении, а также циклические разнознаковые деформации сдвига и изгиба, что в конечном счете приводит к равномерной интенсивной деформационной проработке всего объема материала перед калиброванием заготовки.

Указанные деформации также создаются, хотя и в меньшей степени, при обтекании деформационных элементов 4, выполненных только на матрице или только на дорне. Указанные деформации также создаются, хотя и в меньшей степени, если имеется всего одна пара рядов деформационных элементов 4 на матрице 1 и дорне 2.

Деформационная обработка материала происходит по следующей схеме.

Материал, поступивший через узел 3 крепления дорна 2 в кольцевой канал между рабочими поверхностями матрицы 1 и дорна 2, проходит через первый ряд в первой паре профилированных элементов 4, расположенных на указанных рабочих поверхностях. Рассмотрим вариант, в котором первый ряд профилированных элементов находится на поверхности дорна 2. Проходя над выступающим над поверхностью дорна 2 деформирующим элементом 4 в сужающийся канал, материал получает деформацию осадки в радиальном направлении, деформацию вытяжки вдоль кольцевого канала и деформацию изгиба в плоскостях, проходящих через ось дорна 2. Максимальные величины этих деформаций материал получает в зонах, прилегающих к плоскостям симметрии деформирующих элементов дорна 2. Деформации изгиба материала в плоскостях, проходящих через ось симметрии дорна 2, и в поверхностях, огибающих поверхность дорна 2, вызывает изменение направлений движения материала в процессе обтекания материалом профилированных деформирующих элементов 4, которое инициируется сопротивлением этих элементов прямолинейному поступательному движению материала. Максимальные значения углы отклонения направления потока материала в плоскостях, проходящих через ось дорна 2, имеют в зонах, прилегающих к плоскостям симметрии деформирующих элементов 4, а в поверхностях, огибающих поверхности матрицы 1 и дорна 2, - в слоях материала, прилегающих в кольцевой зоне к поверхности дорна 2. При этом слои материала, прилегающие в кольцевой зоне к рабочей поверхности матрицы 1, изменяют направления своего движения незначительно, а направление движения материала в зонах, прилегающих к плоскостям, проходящим через ось дорна 2 и имеющих отклонение от плоскостей симметрии деформирующих элементов 4 на половину окружного шага, практически не изменяется.

Такой сложный характер движения материала задает значительные градиенты скорости его движения в кольцевом канале как в радиальных, так и в окружных направлениях, что, в свою очередь, вызывает и значительные по величине деформации сдвига в материале в указанных направлениях.

Материал в зонах, прилегающих к плоскостям симметрии деформирующих элементов 4, после его продавливания через первый ряд первой пары таких элементов поступает в зону, в которой получает значительную продольную осадку, сопровождающуюся расширением его в радиальном и окружном направлениях. При этом материал из зон, в которых толщина слоя материала при прохождении первого ряда профилированных деформирующих элементов 4 не изменялась, при прохождении расположенных на поверхности матрицы второго ряда деформирующих элементов 4 этой пары поступает в зону максимального сужения канала в радиальном направлении. Проходя под этими элементами и обтекая их, материал получает весь указанный выше набор деформаций, только знаки, направления и распределение этих деформаций по толщине кольцевого слоя материала будут противоположными.

Каждая последующая пара рядов профилированных элементов 4 будет деформировать материал по указанной выше схеме. При этом первый ряд каждой следующей пары деформирующих элементов 4 опять изменит знаки, направление и распределение деформаций, полученных материалом при прохождении второго ряда предыдущей пары деформирующих элементов 4. Деформации в материале, вызванные наличием дополнительного непарного ряда деформирующих элементов, можно рассматривать по этой же схеме как еще одну пару рядов, в качестве первого ряда которой будет второй ряд предшествующей пары деформирующих элементов.

Изменяя углы отклонения плоскостей симметрии профилированных деформирующих элементов 4 от плоскостей, проходящих через ось дорна 2 (ось вытяжки), высоту профилированных элементов 4 и их форму, а также величину смещения рядов элементов 4 относительно друг друга вдоль оси вытяжки в окружном и продольном направлениях, можно изменять величину деформаций, задаваемых материалу в кольцевой зоне, а также соотношение между ними, что позволяет управлять уровнем анизотропии свойств материала в окружном и продольном направлениях в длинномерных полых изделиях, полученных при использовании данного изобретения.

Комбинация деформаций, полученных материалом одновременно или поэтапно, циклическое изменение их величины, направлений и знака препятствует формированию в продавливаемом через кольцевой канал материале устойчивой и прочной к внешнему воздействию текстуры. Поэтому даже при относительно небольших давлениях прессования, но при больших деформациях, суммарно накопленных в материале, значительные разнонаправленные и разнознаковые смещения элементов, составляющих структуру материала, повышают прочность связи между ними на поверхностях их контакта и, практически, полностью залечивают дефекты, полученные материалом при его прохождении через узел крепления дорна, а также повышают плотность материала.

Конструктивные особенности устройства позволяют осуществить циклические деформации вытяжки и осадки в осевом направлении и в поверхностях, огибающих рабочие поверхности матрицы и дорна по всей длине кольцевой зоны, циклические деформации осадки в радиальном направлении, а также циклические разнознаковые деформации сдвига и изгиба, что приводит к равномерной интенсивной деформационной проработке всего объема материала перед калиброванием заготовки.

При этом размещение деформирующих элементов на матрице и дорне таким образом, что в каждом ряду деформирующих элементов 4 величина углов а между плоскостями симметрии этих элементов и осью дорна, может быть больше 0° и знаки этих углов в каждой паре рядов у матрицы и дорна противоположны, ведет к увеличению степени деформации сдвига в материале в плоскостях, ортогональных к оси вытяжки, и изменяет соотношение между деформациями, получаемыми материалом. Выход значений углов α за величину 45° (α>45°) вызывает увеличение сопротивления течению материала через кольцевой канал, что приводит, в основном, только к значительному возрастанию усилия прессования и не способствует дальнейшему повышению полноты проработки материала.

В качестве варианта выполнения предложенного устройства матрица или дорн могут быть снабжены дополнительными рядами деформирующих элементов, что также направлено на достижение описанного выше технического результата.

Размещение деформирующих элементов только на поверхности матрицы или дорна направлено на достижение описанного выше технического результата в процессах, не требующих значительной дополнительной деформационной обработки материала, например, при степенях вытяжки более 4÷5.

Таким образом, использование предложенного способа формования изделий и устройства для его реализации приводит к более интенсивному и равномерному удалению пор и «залечиванию» дефектов структуры материала, проходящего через кольцевую зону между поверхностями матрицы и дорна, и формированию однородных физико-механических свойств материала по всему объему отформованного изделия.

Следовательно, предложенная группа изобретений обеспечивает повышение уровня физико-механических свойств длинномерных полых изделий и увеличение выхода годной продукции за счет повышения однородности свойств материала по сечению изделия.

При вытяжке труб из порошков СВМПЭ (сверхвысокомолекулярный полиэтилен) фирмы «Ticona» марки GUR 4150 при использовании известного и предложенного технических решений было зарегистрировано повышение уровня механических свойств материала в полученных полых изделиях в 1,5-2 раза, в частности, предел упругости материала при испытании на растяжение возрос от 10-12 МПа до 20-22 МПа, а прочность - от 10-15 МПа до 25-27 МПа. Были также получены бездефектные равномерно уплотненные полые «зеленые» заготовки из высокодисперсных, средне дисперсных и бидисперсных коксо-пековых композиций.

Изобретение относится к производству длинномерных изделий из порошков различных материалов, а также из пластифицированных масс путем экструзии. Заготовку продавливают через кольцевую осесимметричную зону деформации, вытягивают материал, формуют изделие и его калибруют. Во время формования материал подвергают дополнительной деформационной обработке, включающей циклические деформации вытяжки и осадки в осевом направлении и в поверхностях, огибающих рабочие поверхности матрицы и дорна по всей длине кольцевой зоны, циклические деформации осадки в радиальном направлении, а также циклические разнознаковые деформации сдвига и изгиба. Деформации сдвига осуществляют как в плоскостях, проходящих через ось вытяжки, так и в плоскостях, ортогональных данной оси. Деформации изгиба - в поверхностях, огибающих рабочие поверхности матрицы и дорна, и в плоскостях, проходящих через ось вытяжки. Количество циклов дополнительной деформационной обработки материала не менее одного. В устройстве для формования, включающем экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, на рабочих поверхностях матрицы и/или дорна расположены один или более рядов деформирующих элементов с равномерным угловым шагом. Плоскости симметрии деформирующих элементов пересекают ось дорна под углами α от 0 до 45°. Обеспечивается повышение физико-механических свойств изделий, ликвидация дефектов материала и увеличение выхода годной продукции за счет создания однородной структуры материала. 3 н. и 5 з.п. ф-лы, 7 ил.

1. Способ формования длинномерных полых изделий из порошковых или пластифицированных масс, включающий продавливание заготовки через кольцевую осесимметричную зону деформации, вытяжку материала, формование изделия и его калибрование, отличающийся тем, что во время формования материал подвергают дополнительной деформационной обработке, включающей циклические деформации вытяжки и осадки в осевом направлении и в поверхностях, огибающих рабочие поверхности матрицы и дорна по всей длине кольцевой зоны, циклические деформации осадки в радиальном направлении, а также циклические разнознаковые деформации сдвига и изгиба, при этом деформации сдвига осуществляют как в плоскостях, проходящих через ось вытяжки, так и в плоскостях, ортогональных данной оси, деформации изгиба - в поверхностях, огибающих рабочие поверхности матрицы и дорна, и в плоскостях, проходящих через ось вытяжки, причем проводят один или больше циклов дополнительной деформационной обработки материала.

2. Устройство для формования длинномерных полых изделий из порошковых или пластифицированных масс, содержащее экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, отличающееся тем, что на рабочих поверхностях матрицы и дорна расположены по одному или более рядов профилированных деформирующих элементов, плоскости симметрии которых расположены под углами α от 0 до 45° к оси дорна, ряды, расположенные на рабочих поверхностях матрицы и дорна на одинаковом расстоянии от узла крепления или с линейным смещением относительно друг друга вдоль оси дорна не более чем на 3/2 их длины, образуют, по меньшей мере, одну пару рядов, при этом в каждой паре рядов деформирующие элементы расположены с одинаковым и равномерным угловым шагом и с окружным смещением деформирующих элементов матрицы относительно деформирующих элементов дорна до половины окружного шага или без окружного смещения, а в каждом ряду расстояния от профилированных деформирующих элементов до узла крепления дорна вдоль его оси одинаковы.

3. Устройство по п.2, отличающееся тем, что на рабочих поверхностях матрицы и дорна расположены две или более пары рядов профилированных деформирующих элементов с окружным смещением деформирующих элементов каждой последующей пары рядов относительно предыдущей до половины углового шага или без окружного смещения.

4. Устройство по п.2, отличающееся тем, что в каждой паре рядов указанные углы у деформирующих элементов матрицы и деформирующих элементов дорна имеют противоположные знаки.

5. Устройство по п.2, отличающееся тем, что оно содержит по меньшей мере один непарный ряд, расположенный на матрице или дорне, при этом угловой шаг между деформирующими элементами этого ряда равен угловому шагу между деформирующими элементами соседней пары рядов, а деформирующие элементы, по меньшей мере, одного непарного ряда расположены с окружным смещением относительно деформирующих элементов соответствующего предыдущего ряда, не превышающим половину углового шага, или без смещения.

6. Устройство для формования длинномерных полых изделий из порошковых или пластифицированных масс, содержащее экструдер и формующую насадку, включающую матрицу, дорн и узел крепления дорна внутри матрицы, отличающееся тем, что на рабочей поверхности матрицы или дорна расположены два или более рядов профилированных деформирующих элементов, плоскости симметрии которых расположены под углами α от 0 до 45° к оси дорна, с равномерным угловым шагом.

7. Устройство по п.6, отличающееся тем, что профилированные деформирующие элементы на рабочей поверхности матрицы или дорна расположены с одинаковым угловым шагом и с окружным смещением элементов каждого последующего ряда относительно предыдущего до половины углового шага или без окружного смещения.

8. Устройство по п.6, отличающееся тем, что при наличии на рабочей поверхности матрицы или дорна двух или более рядов деформирующих элементов знак угла α в каждом последующем ряду меняется на противоположный.

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ОБОЛОЧЕК ОБРАМЛЕНИЯ ТРУБ | 1998 |

|

RU2134640C1 |

| Способ прессования трубчатых изделий из порошка и устройство для его осуществления | 1982 |

|

SU1068227A1 |

| Устройство для формования трубчатых изделий из порошка | 1988 |

|

SU1668037A1 |

| US 4435359 A, 06.03.1984 | |||

| Способ автоматического регулирования температурного режима в колонне синтеза метанола | 1974 |

|

SU532598A1 |

Авторы

Даты

2013-09-20—Публикация

2012-03-12—Подача