Изобретение относится к высокотемпературной газостатической обработке (ВГО) отливок из высокомарганцовистой стали и предназначено для промышленной обработки деталей, используемых в железнодорожном транспорте и других отраслях народного хозяйства.

Известен способ повышения износостойкости деталей из высокомарганцовистых сталей упрочнением взрывом [1] Сущность способа заключается в том, что рабочая поверхность отливок подвергается пластическому деформированию аз счет воздействия высоких давлений ударных волн, возникающих при детонации различных видов взрывчатых веществ. При этом за счет увеличения механических свойств происходит повышение износостойкости стали, так как с увеличением поверхностной твердости и созданием остаточных напряжений сжатия происходит затруднение возникновения и развития трещин усталости, по причине которых происходит износ.

Недостатками этого способа являются сложность процесса, повышенная опасность условий труда, возможность увеличения брака отливок и их разрушения за счет вскрытия литых дефектов, расположенных в поверхностных слоях отливок. Кроме этого, способ не устраняет литейные дефекты отливок (трещины, раковины, поры, рыхлоты и другие несплошности), по причине которых происходят поломка и быстрый износ деталей. По этой причине в зависимости от качества отливок результаты способа [1] оказываются нестабильными. Условия выполнения способа [1] требуют осуществления обособленной термической обработки с целью получения однородной аустенитной структуры, что увеличивает трудоемкость изготовления деталей из высокомарганцовистой стали.

Наиболее близким по технологической сущности к изобретению является способ высокотемпературной термомеханической обработки [2] Сущность способа заключается в том, что отливки из стали 110Г13Л подвергают двухстадийному нагреву до температуры аустенизации с пластической деформацией на каждой стадии с промежуточным и окончательным охлаждением, причем нагрев на каждой стадии ведут из расчета 20-25 мм/ч, осуществляют изотермическую выдержку не менее 2 ч, деформацию при температуре изотермической выдержки со степенью 15-20% и охлаждение в воде с температурой не ниже 950оС, при этом на первой стадии нагрев ведут до 1180-1140оС, а на второй до 1160-1060оС.

Недостатками такого способа [2] являются сложность и высокая трудоемкость процесса, особенно при обработке крупногабаритных фасонных отливок. Так при осуществлении пластического деформи- рования фасонных отливок со степенью деформирования 15-20% в два этапа для сохранения конфигурации и размеров последних требуется применение сложной и дорогостоящей штамповой оснастки и больших трудовых затрат. Выполнение такого условия при обработке крупногабаритных фасонных отливок, какими являются сердечники крестовин стрелочных переводов (длина до 3000 мм, масса до 400 кг), вообще трудновыполнимо. Способ [2] не устраняет литейные дефекты отливок (трещины, раковины, поры, рыхлоты и другие несплошности), которые в значительной мере определяют износ и в условиях ударного износа по известным данным [3] являются недопустимыми. Литейные дефекты, несплошности металла после истирания литейной корки отливки обнажаются и под действием внешних нагрузок быстро и легко развиваются, поражают монолитность металла, что приводит к резкому прогрессивному износу. Этот фактор особенно актуален для отливок из высокомарганцовистой стали, так как по известным данным [4] высокомарганцовистая сталь по сравнению с углеродистой примерно в 4,5 раза более склонна к образованию трещин, усадочных раковин, пор и других несплошностей. Способ [2] рассчитан на увеличение износостойкости только повышением механических свойств, которое достигается в основном за счет использования пластической деформации, но не устраняет основных очагов износа, какими являются литейные дефекты несплошности металла. Залечивание литейных дефектов может происходить только в условиях обеспечения диффузионной пластической деформации, которая может реализоваться при высоких температурах и при постоянно приложенных больших давлениях.

Цель изобретения повышение износостойкости деталей из высокомарганцовистой стали.

Это достигается тем, что отливки из высокомарганцовистой стали, очищенные от пригара дробью, подвергают высокотемпературной газостатической обработке (ВГО). На первой стадии отливки нагревают в печи предварительного нагрева до температуры 700оС со скоростью менее 100оС/ч и выдерживают при данной температуре в течение 6 ч. На второй стадии отливки нагревают в среде инертного газа до 1150оС со скоростью 150оС/ч, при которой в качестве обработки давлением используют изостатическое уплотнение аргоном давлением 140-200 МПа с последующей закалкой в воде с температуры не ниже 950оС. Закалка отливок, обработанных ВГО, производится после выгрузки из газостата и охлаждения на воздухе до температуры на ниже 950оС. Нагрев и выдержка на первой стадии способа осуществляются в печи предварительного нагрева газостата в атмосферной среде без давления аргоном и обеспечивают измельчение зерна стали. Вторая стадия предлагаемого способа обеспечивает полный перевод высокомарганцовистой стали по всему сечению отливок в однофазное аустенитное состояние и залечивание литейных дефектов несплошностей. Выбранное значение температуры в 1150оС обусловлено тем, что при температуре выше 1150оС происходит укрупнение зерна, более низкие значения ведут к необходимости увеличения времени выдержки. Процесс залечивания приповерхностных литейных дефектов, как указано в известном источнике [5] включает последовательные стадии образования зон пластической деформации по контуру дефекта выбор пространства дефекта "жестким" сдвигом поверхностного слоя до контактирования берегов дефекта и их диффузионную сварку. Залечивание объемных дефектов, расположенных внутри отливок происходит путем вязкопластического течения металла в полость дефекта и диффузионных процессов. Скорость нагрева отливок менее 100оС/ч на первой и 150оС/ч на второй стадиях предлагаемого способа выбраны, исходя из теплопроводности высокомарганцовистой стали.

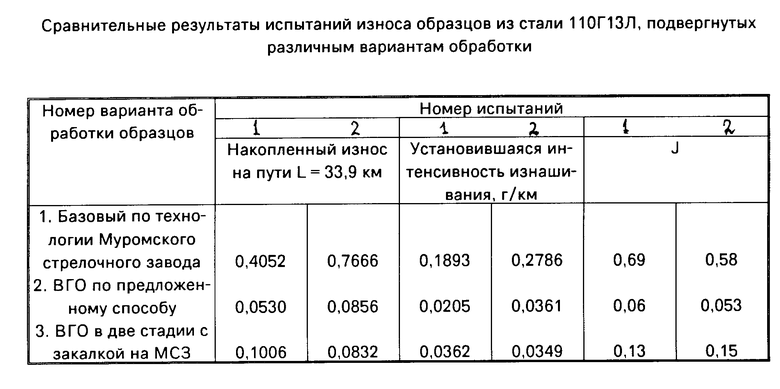

Обработка по предлагаемому способу позволяет уменьшить интенсивность изнашивания по сравнению с базовым в 8-10 раз (таблица).

Не выявлены существенные отличия, аналогичные существующим отличиям предложенного способа.

П р и м е р. По предлагаемому способу обрабатывают отливки из высокомарганцовистой стали 110Г13Л.

Способ осуществляется следующим образом.

Сборку садки отливок в газостат проводят согласно паспортным данным установки. Разогревают печь предварительного нагрева газостата до 400±15оС. Загружают садку отливок в печь предварительного нагрева при температуре в рабочем пространстве печи не более 400оС. Нагревают садку отливок в печи предварительного нагрева до 700±15оС и выдерживают 6 ч. Устанавливают садку отливок в газостат, имеющий температуру 700оС. Проводят вакуумирование контейнера газостата согласно инструкции. Поднимают давление аргона до 100 ±1 МПа. При достижении давления 100 ±1МПа производят нагрев и подъем давления до рабочих режимов: температура 1150±5оС, давление 140-200 МПа.

При температуре 1150±5оС и давлении аргона 140-200 МПа отливки выдерживают в течение 3,5 ч. Садку отливок выгружают из газостата, охлаждают на воздухе и с температуры не ниже 950оС закаливают в воде.

Сетка микротрещин, микропор и других несплошностей отливок, являющаяся очагами разрушения металла, практически не выявляется в процессе качественной оценки металла, так как их размер и характер распределения изменяются от отливки к отливке, и свойства отливок трудно предсказать. В результате применения предложенного способа поверхности пор, рыхлот, раковин и других несплошностей контактируют друг с другом, и металл соединяется в монолит благодаря диффузионным процессам, что повышает надежность производственного процесса в обеспечении надлежащего качества отливок и, соответственно, срока их эксплуатации.

Предложенный способ обработки деталей может применяться, в частности, для изготовления сердечника крестовин стрелочных переводов. Экономический эффект от внедрения предлагаемого способа обработки отливок проявляется в условиях эксплуатации за счет продления срока их службы.

Способ проверен при испытании производственных образцов в лабораторных условиях. Износостойкость образцов исследовалась на машине трения по известной методике. Испытуемый образец изготавливался плоским и находился в неподвижной оправке. В качестве контртела использовался ролик из бандажной стали. В качестве параметров, характеризующих износостойкость образцов, использованы накопленный износ по определенному пути L, установившаяся интенсивность изнашивания и количественный параметр износостойкости I, основанный на сравнении износа образца с износом эталона и определяемый как

I

Сравнительные результаты испытаний износостойкости производственных образцов приведены в таблице.

По варианту N 1 образцы изготавливались на Муромском стрелочном заводе по действующей технологии: производство отливок из стали 110Г13Л с последующей закалкой по известной методике.

По варианту N 2 литые образцы "топорики", изготовленные на Муромском стрелочном заводе, подвергались ВГО в газостатической установке К-345 на Кулебакском металлургическом комбинате по предложенному способу.

По варианту N 3 образцы подвергались ВГО в две стадии по режимам, соответствующим предложенному способу, за исключением закалки. После осуществления второй стадии обработки отливки образцов выгружались из газостата и охлаждались на воздухе до комнатной температуры. Закалка образцов, подвергнутых ВГО, осуществлялась на Муромском стрелочном заводе по действующей технологии.

Таким образом, как видно из таблицы 1, предложенный способ дает возможность по сравнению с прототипом [2] и известными способами повышения износостойкости стали Г13Л, просто, без затрат на изготовление штампово-прессовой оснастки и другие расходы, значительно повысить износостойкость отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения податливости стержневых и формовочных смесей | 1986 |

|

SU1404883A1 |

| Способ определения податливости стержневых или формовочных смесей | 1989 |

|

SU1677574A2 |

| Способ оценки податливости стержневых и формовочных смесей | 1988 |

|

SU1605171A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2027543C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2309191C1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ ГОРЯЧИМ ИЗОСТАТИЧЕСКИМ ПРЕССОВАНИЕМ | 2008 |

|

RU2380454C1 |

| СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОТЛИВОК ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2501880C1 |

| Способ получения биметаллических отливок | 1986 |

|

SU1382585A1 |

| СПОСОБ ОБРАБОТКИ ОТЛИВОК ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2007 |

|

RU2344195C2 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

Использование: высокотемпературная газостатистическая обработка отливок. Сущность изобретения: отливки из высокомарганцовистой стали подвергают двухстадийному нагреву. На первой стадии нагревают со скоростью не более 100°С/ч до 700°С и выдерживают не менее 6 ч, на второй стадии - со скоростью 150°С/ч до 1150°С, при которой прессуют отливки аргоном давлением 146 МПа в течение 3,5 ч. Затем отливки выгружают из газостата и с температуры не ниже 950°С охлаждают в проточной воде. Изобретение позволяет обеспечить диффузионную пластическую деформацию и тем самым залечить в отливках литейные дефекты-несплошности металла, а также получить однородную аустенитную структуру с высокими механическими свойствами. 1 з.п. ф-лы, 1 табл.

| Способ высокотемпературной термомеханической обработки деталей | 1987 |

|

SU1518393A1 |

Авторы

Даты

1995-04-20—Публикация

1992-11-21—Подача