Кой И1 |держки на прессе, закалка в воде при температуре не ниже 950 С; 2 этап - прогрев со скоростью 20-25 мм/ч, выдержка при 1060-1100 С пластическая деформация- прессованием со степенью обжатия 15-20% при температуре изотермической выдержки, закалка л воде при температуре не ниже 950 С.

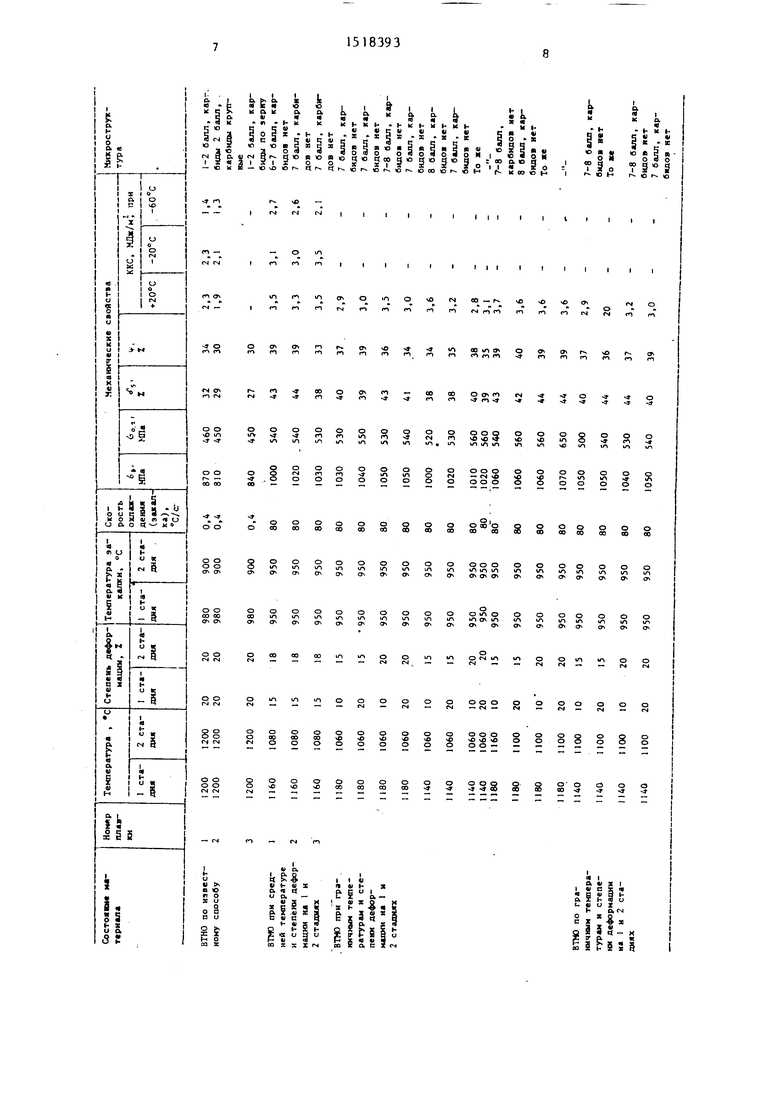

Одновременно ведут обработку стали по известному способу и с отклонениями от параметров предлагаемого способа. Результаты механических испытаний металла представлены в табли Це.

Обработка по,предлагаемому способу позволяет увеличить прочностные , пластические и вязкостные свойства стали по сравнению с известным.

Первая изотермическая выдержка в диапазоне температур 1140-1180 С требуется для устранения остаточных карбидов. Выдержка 2 ч - это минимальное время, за которое происходит полная стабилизация твердого раствора и растворение остаточных карбидов по границам зерен. Верхний предел по температуре () обусловлен тем, что при дальнейшем повышении температуры полностью исчезает эф- феат высокотемпературной механической обработки. Нижний предел по температуре (1140°С) обусловлен тем, что при пластической деформации ниже 1140°С появляется мелкодисперсная карбидная фаза по границам зерен. Вторая изотермическая выдержка необходима для полного устранения остаточных мелкодисперсных карбидов (в объеме) зерен. В температурном диапазоне 1060-1100°С аыдержка 2ч- это минимальное вреня, в течение которого происходит полное растворение мелкодисперсных карбидов в объе- ме зерен. Верхний предел по температуре обусловлен тем, что при повторной выдержке вьшзе 1 100 С происходит обратное укрупнение зерна, полученного на первом этапе. Нижний предел по температуре обусловлен в основном временем выдержки. Если процесс изотермической выдержки проводить при температуре ниже , то время выдержки резко возрастает, т.е. процесс растворения мелкодисперсных карбидов в объеме зерен резко замедляется„ Если деформацию проводить ниже 15%, то не достигается од

Q л

0

5

неродная мелкодисперсная структура, а 20% деформации - это нижний предел, при котором достигается равно- мерное мелкозернистое строение металла во всем объеме, дальнейшее увеличение деформации не приводит к улучшению механических свойств стали и экономически нецелесообразно.

Температура начала закалки по предлагаемому способу должна быть не менее 950 С, в противном случае однородную аустенитную структуру без карбидов получить невозможно. Наличие же мелких карбидов внутри зерна, а тем более по гра1шцам зерен, приводит к потере пластичности и значительному снижению сопротивления контактно-усталостным разрушениям.

Время прогрева детали из расчета 20-25 мм/ч (по сечению отливки) выбрано для гарантии полного растворения карбидов исходя из теплопроводности стали Гатфильда, которая меньше теплопроводности, например, углеродистой стали в 6 раз.

1Тредлагаем.1й способ дает возможность получить мелкозернистую чисто аустенитную структуру металла, в котором отсутствует карбидная фаза, обеспечивает высокие механические свойства металла, а также увеличивает сопротивление хрупкому разрушению.

Способ обработки деталей может применяться, в частности, для изготовления сердечника крестовин стрелочных переводов. Экономический эффект от внедрения предлагаемого способа обработки деталей появляется в условиях эксплуатации за счет продления срока их службы.

Испытания показали, что средне- сетевая долговечность крестовин, изготовленных из стали Гатфильда и обработанных по известной технологии, равна 80 млн.т. груза, долговечность крестовин, изготовленных из стали Гатфильда и обработанных по предлагаемому способу, равна - -135 млн.т груза (пройденного через крестовину).

Формула изобретения Способ высокотемпературной термомеханической обработки деталей из высокомарганцовистой стали, вклю- чагадий двухстадийный нагрев до температуры аустенизации с пластической

деформацией на каждой стадии с промежуточным и окончательным охлаждением, отличающийся тем, что, с целью повышения механических свойств за счет получения однородной мелкозернистой структуры прн одновременном исключении образования карбидов, нагрев на каждой стадии ведут

из расчета 20-25 мм/ч, осуществляют изотермическую выдержку не менее 2 ч деформацию прн температуре изотермической вьv epжки со степенью 15-20% и охлаждение с температурь не ниже 950 С , при зтом на первой стп-- дии нагрев ведут до 1180-1UO°C, а по второй - до 1 ЮО-ЮбО С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1993 |

|

RU2073731C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1992 |

|

RU2033436C1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Способ обработки аустенитных нержавеющих сталей | 1989 |

|

SU1733485A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ термической обработки деталей из углеродистой стали | 1988 |

|

SU1555376A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ КОНСТРУКЦИОННОЙ ХЛАДОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2017 |

|

RU2677445C1 |

| Способ термической обработки легированной стали | 1989 |

|

SU1696515A1 |

Способ относится к области высокотемпературной термомеханической обработки (ВТМО), предпочтительно высокомарганцовистой стали, и предназначен для промышленности обработки деталей, используемых в железнодорожном транспорте. Цель изобретения - повышение механических свойств за счет получения однородной мелкозернистой структуры при одновременном исключении образования карбидов. Способ позволяет получить мелкозернистую однородную аустенитную структуру при исключении образования карбидов, повысить механические свойства металла и сопротивление контактно-усталостным разрушениям. Отливки из стали 11ОГ13Л изотермически выдерживают не менее 2 ч при 1140-1180°С, проводят пластическую деформацию прессованием со степенью обжатия 15-20% при температуре изотермической выдержки с последующей закалкой в воде при температуре не ниже 950°С. Затем металл снова полностью прогревают и изотермически выдерживают не менее 2 ч при температуре 1060-1100°С, проводят пластическую деформацию со степенью обжатия 15-20% при температуре изотермической выдержки с последующей закалкой в воде. Износостойкость деталей возрастает в 1,7-2 раза. 1 табл.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- | 0 |

|

SU313873A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черняк С.С | |||

| и др | |||

| Прибор, автоматически записывающий пройденный путь | 1920 |

|

SU110A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-10-30—Публикация

1987-06-18—Подача