9и.г.1

Изобретение относится к литейному производству, в частности к технологии получения биметаллических отливо повышенной износостойкости.

Цель изобретения - повышение износостойкости отливок.

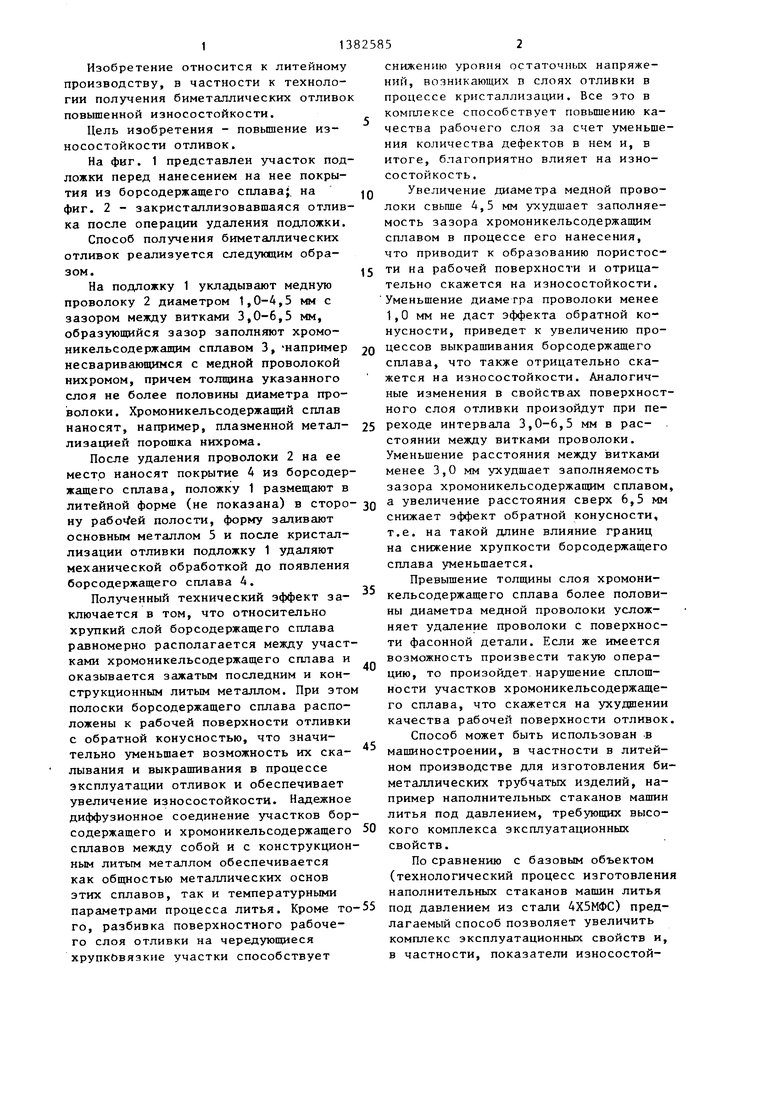

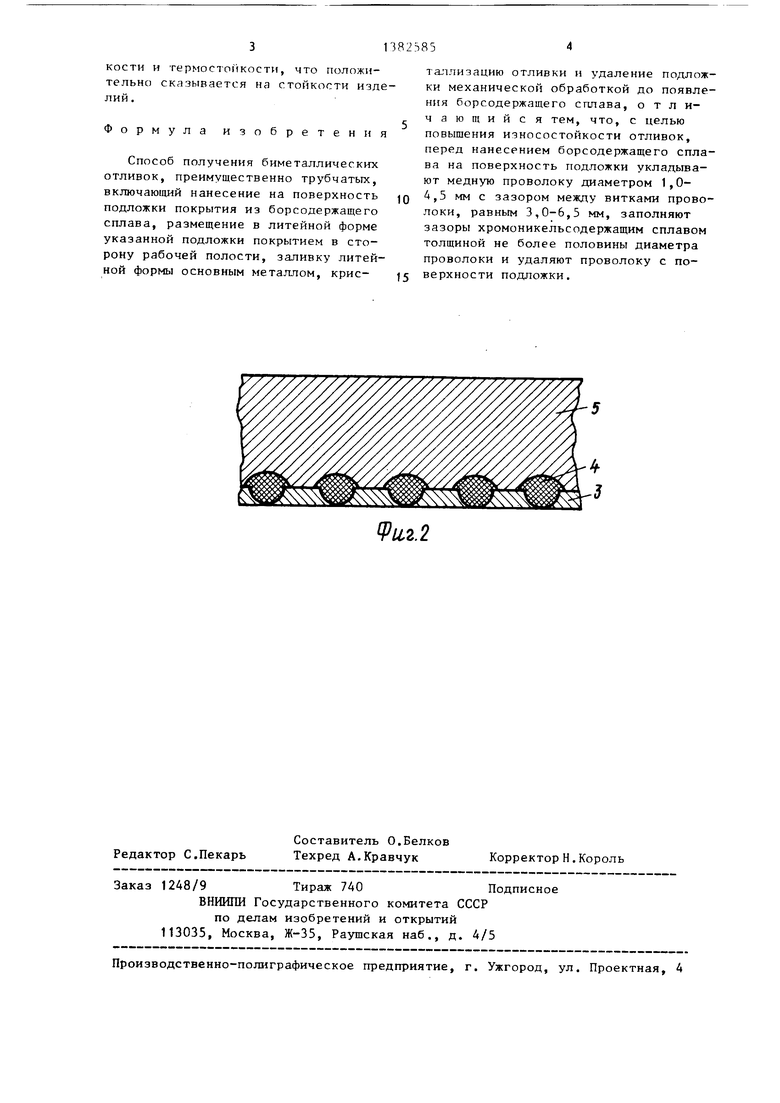

На фиг. 1 представлен участок подложки перед нанесением на нее покрытия из борсодержащего сплава; на фиг. 2 - закристаллизовавшаяся отливка после операции удаления подложки.

Способ получения биметаллических отливок реализуется следующим образом.

На подложку 1 укладывают медную проволоку 2 диаметром 1,0-4,5 мм с зазором между витками 3,0-6,5 мм, образующийся зазор заполняют хромо- никельсодержащим сплавом 3, например несваривающимся с медной проволокой нихромом, причем толщина указанного слоя не более половины диаметра проволоки. Хромоникельсодержащий сппав наносят, например, плазменной метал- лизацией порошка нихрома.

После удаления проволоки 2 на ее место наносят покрытие 4 из борсодержащего сплава, положку 1 размещают в литейной форме (не показана) в сторо ну полости, форму заливают основным металлом 5 и после кристаллизации отливки подложку 1 удаляют механической обработкой до появления борсодержащего сплава А.

Полученный технический эффект заключается в том, что относительно хрупкий слой борсодержащего сплава равномерно располагается между участками хромоникельсодержащего сплава и оказывается зажатьм последним и конструкционным литым металлом. При это полоски борсодержащего сплава расположены к рабочей поверхности отливки с обратной конусностью, что значительно уменьшает возможность их скалывания и выкращивания в процессе эксплуатации отливок и обеспечивает увеличение износостойкости. Надежное диффузионное соединение участков борсодержащего и хромоникельсодержащего сплавов между собой и с конструкционным литым металлом обеспечивается как общностью металлических основ этих сплавов, так и температурными параметрами процесса литья. Кроме то го, разбивка поверхностного рабочего слоя отливки на чередую циеся хрупкЬвязкие участки способствует

Q

5

0 5

о

5

5

0

5

0

снижению уровня остаточных напряжений, возникающих D слоях отливки в процессе кристаллизации. Все это в комплексе способствует повышению качества рабочего слоя за счет уменьшения количества дефектов в нем и, в итоге, благоприятно влияет на износостойкость.

Увеличение диаметра медной проволоки CBbmie 4,5 мм ухудшает заполняе- мость зазора хромоникельсодержащим сплавом в процессе его нанесения, что приводит к образованию пористости на рабочей поверхности и отрицательно скажется на износостойкости. Уменьшение диаметра проволоки менее 1,0 мм не даст эффекта обратной конусности, приведет к увеличению процессов выкрашивания борсодержащего сплава, что также отрицательно скажется на износостойкости. Аналогичные изменения в свойствах поверхностного слоя отливки произойдут при переходе интервала 3,0-6,5 мм в расстоянии между витками проволоки. Уменьшение расстояния между витками менее 3,0 мм ухудшает заполняемость зазора хромоникельсодержащим сплавом, а увеличение расстояния сверх 6,5 мм снижает эффект обратной конусности, т.е. на такой длине влияние границ на снижение хрупкости борсодержащего сплава уменьшается.

Превышение толщины слоя хромоникельсодержащего сплава более половины диаметра медной проволоки усложняет удаление проволоки с поверхности фасонной детали. Если же имеется возможность произвести такую операцию, то произойдет нарушение сплошности участков хромоникельсодержащего сплава, что скажется на ухудшении качества рабочей поверхности отливок.

Способ может быть использован -в машиностроении, в частности в литейном производстве для изготовления биметаллических трубчатых изделий, например наполнительных стаканов машин литья под давлением, требующих высокого комплекса эксплуатационных свойств.

По сравнению с базовым объектом (технологический процесс изготовления наполнительных стаканов машин литья под давлением из стали 4Х5МФС) предлагаемый способ позволяет увеличить комплекс эксплуатационных свойств и, в частности, показатели износостойкости и термостоикости, что положительно сказывается на стойкости изделий .

.

Формула изобретения

Способ получения биметаллических отливок, преимущественно трубчатых, включающий нанесение на поверхность подложки покрытия из борсодержащего сплава, размещение в литейной форме указанной подложки покрытием в сторону рабочей полости, заливку литейной формы основным металлом, крис-

таллизацию отливки и удаление подложки механической обработкой до появления борсодержащего сплава, отличающийся тем, что, с целью повышения износостойкости отливок, перед нанесением борсодержащего сплава на поверхность подложки укладывают медную проволоку диаметром 1,0- 4,5 мм с зазором между витками проволоки, равным 3,0-6,5 мм, заполняют зазоры хромоникельсодержащим сплавом толщиной не более половины диаметра проволоки и удаляют проволоку с поверхности подложки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления биметаллических отливок | 1989 |

|

SU1731421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ОТЛИВОК | 2001 |

|

RU2201312C2 |

| Литейная форма | 1982 |

|

SU1101329A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2008 |

|

RU2360767C1 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2004 |

|

RU2259257C1 |

| Способ изготовления износостойких отливок | 1985 |

|

SU1359066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2006342C1 |

| МЕДНЫЙ СПЛАВ | 2005 |

|

RU2383641C2 |

| Армирующая вставка для изготовления биметаллических отливок | 1977 |

|

SU732072A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2005 |

|

RU2283724C1 |

Изобретение относится к литейному производству, в частности к технологии получения биметаллических отливок повышенной износостойкости. Цель изобретения - повьшение износостойкости отливок. Указанная цель достигается предварительным размещением на поверхности подложки 1 хромо- никельсодержащего сплава 3 в зазоре между витками медной проволоки 2 диаметром 1,0-4,5 мм. После удаления медной проволоки 2 на ее место наносится борсодержащий сплав 4, подложку 1устанавливают в литейную форму и заливают металлом, после кристаллизации которого подложку 1 удаляют механическим путем. Чередование на поверхности отливки хрупких и твердых участков покрытия позволяет значительно повысить износостойкость и термостойкость поверхности отливок. 2ил. (Л

.2

| Ващенко К.И | |||

| и др | |||

| Биметаллические отливки железо-алюминий | |||

| - М.: Машиностроение, 1966, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Авторское свидетельство СССР № 1167830, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-23—Публикация

1986-04-03—Подача