Изобретение относится к технологии соединений ванадия и феррованадия, применяемых во многих отраслях промышленности, в частности в металлургии. Существующие и перспективные способы переработки ванадийсодержащих шлаков связаны с переводом ванадия из шлака в растворимое состояние путем окислительного обжига шлака со щелочной добавкой с последующим выщелачиванием и выделением целевых ванадиевых соединений из растворов. Для осуществления возможности выщелачивания водой используют обжиг с натрийсодержащей добавкой (NaCl, KCl, Na2SO4, сильвинит, силикат глыбу, соду и др.) [1-7] Выщелачивание водой позволяет получать более чистые растворы, чем при выщелачивании кислотой, и получать из растворов более качественные ванадиевые продукты.

Основным недостатком перечисленных способов переработки является недостаточная чистота получаемых ванадиевых продуктов ввиду перехода из шлака в раствор при выщелачивании примесей сопутствующих ванадию компонентов.

Базовым является способ переработки ванадийсодержащих шлаков, включающий окислительно-натрирующий обжиг шлаков с содой при соотношении Na2O:V2O5=1:1 (мольное), с последующим водным и кислотным выщелачиванием огарка и выделением ванадия из растворов в виде различных соединений, реализованный в настоящее время на Чусовском металлургическом заводе [3] По этому способу, в частности, после выщелачивания из смеси водных и кислых растворов выделяют техническую пятиокись ванадия, а из растворов водного выщелачивания технически чистую пятиокись ванадия.

Недостатками такого способа являются невысокое качество продуктов и низкое извлечение ванадия, особенно в водорастворимой форме.

Увеличение степени извлечения ванадия в водный раствор достигается при обжиге шлаков с повышенным содержанием соды, позволяющей осуществлять только водное выщелачивание огарка [4] Однако при росте количества соды на стадии обжига ухудшается качество получаемых водных растворов ввиду снижения степени селективности извлечения ванадия в раствор. В растворе после водного выщелачивания содержится повышенное содержание примесей Cr, Si, P и др. Кроме того, извлечение ванадия в виде водорастворимых соединений остается относительно невысоким.

В известных решениях для ускорения окисления ванадия применялось сплавление нитрата натрия с ванадийсодержащими рудами, концентратами феррованадатами [1, 2]

Однако в них не содержатся конкретные данные по результатам обжига, и эти руды и концентраты являются принципиально другим сырьем, отличающимся от ванадийсодержащих шлаков по химическому, фазовому составу и структуре.

В заявке ФРГ N 3536495 описан способ переработки Blas-шлаков металлургии титаномагнетитов, включающий двухстадийный обжиг шлаков вначале при t=900оС без щелочных добавок, а затем после выщелачивания материал с содержанием V≅6% обжигают при 800оС со щелочными добавками. В качестве добавок перечислен и нитрат натрия. Однако в материалах источника не приводится никаких данных по обжигу шлаков с нитратом натрия. Во всех перечисленных выше способах при обжиге шлаков с нитратом натрия нет никаких сведений о селективности извлечения ванадия в раствор.

Наиболее близким по технической сущности к изобретению является способ переработки ванадийсодержащих конвертерных шлаков, включающий окислительный обжиг с нитратом натрия, водное выщелачивание огарка с получением растворов и последующим осаждением ванадия в виде различных соединений ванадия [8]

Основным недостатком указанного способа является недостаточное качество получаемых ванадиевых продуктов, которые содержат повышенное количество примесей Cr, Mn, Si, P и др. что обусловлено их переходом в растворимое состояние при обжиге шихт и попадании в раствор при последующем водном выщелачивании огарка.

Целью изобретения является повышение степени селективности извлечения ванадия из шлака в раствор.

Это достигается тем, что в способе переработки ванадийсодержащих конвертерных шлаков, включающем окислительный обжиг с нитратом натрия, водное выщелачивание огарка с получением растворов, согласно изобретению обжиг проводят со смесью нитрата натрия и нитрита натрия при продувке воздуха.

Применение такой добавки при обжиге приводит к значительному сокращению степени вскрытия Cr, Mn, Si, P в водорастворимую форму, и как следствие, к повышению качества получаемых из раствора ванадиевых продуктов.

Смесь нитрата натрия и нитрита натрия в качестве щелочной добавки ранее не предлагалась. Поэтому заявленное решение соответствует критерию "существенные отличия".

Данных по степени перевода в водорастворимую форму других, кроме ванадия, компонентов шлака при обжиге с другими щелочными добавками в литературе не обнаружено.

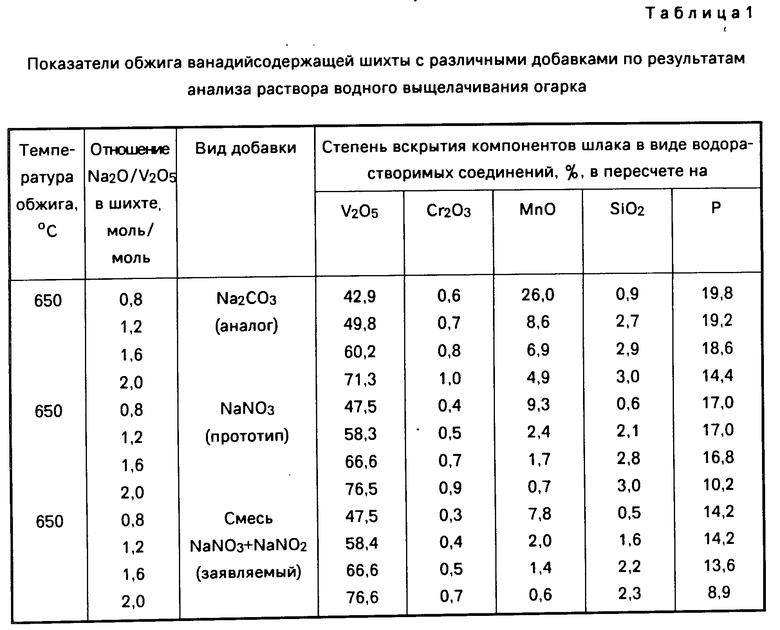

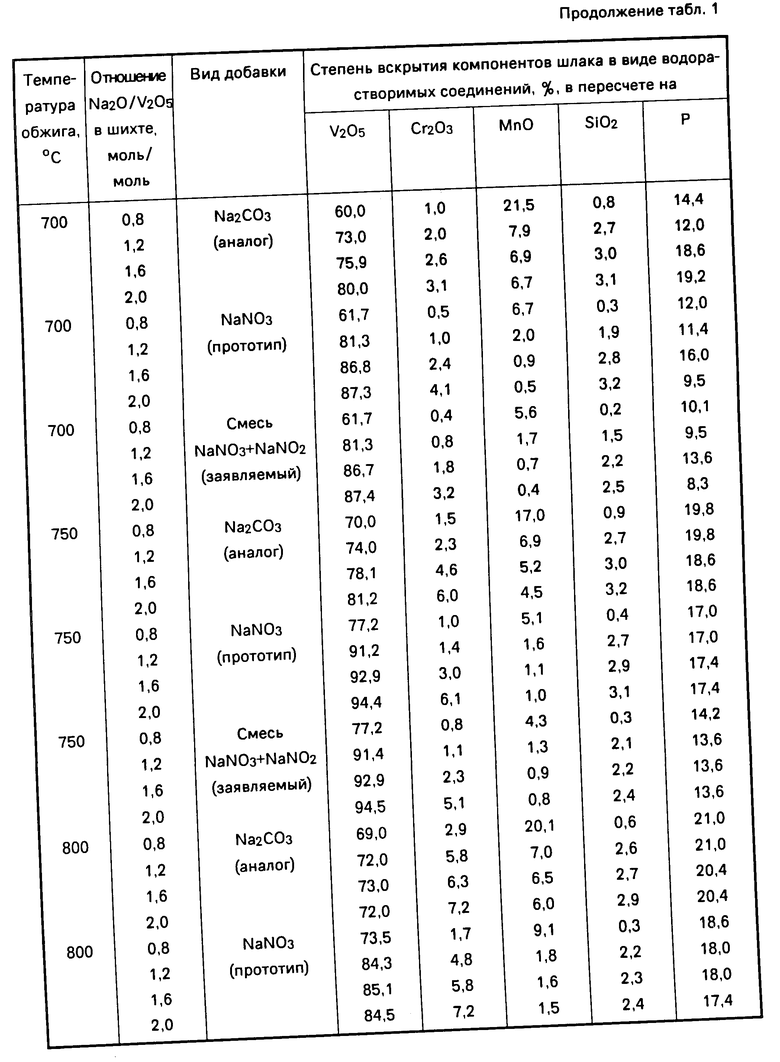

Результаты опытов, иллюстрирующие сравнение показателей обжига по базовому способу, прототипу и заявляемому способу для шлаков Чусовского металлургического завода представлены в табл.1.

В опытах использовали шлак Чусовского металлургического завода (ЧМЗ) следующего состава, V2O5 14,43; Cr2O3 8,16; MnO 10,16; SiO2 17,36; TiO2 9,00; FeO 34,05; CaO 0,85; Feмет 4,41; Feдисп 3,08; Р 0,05.

Продолжительность обжига для варианта с карбонатом натрия составляла 1 ч ввиду того, что процесс образования водорастворимых соединений ванадия продолжается 60-90 мин [5, c.193]

Продолжительность обжига по прототипу и заявляемому способу составляла 15 мин, как рекомендовано в прототипе [8] Сокращение продолжительности обжига с карбонатом натрия приводит к резкому снижению выхода целевого компонента ванадия в раствор.

Из данных табл.1 видно, что при всех исследованных температурах применение смеси нитрата и нитрита натрия предпочтительнее, чем нитрата натрия, так как в этом случае при сохранении степени перевода ванадия в растворимые соединения одновременно в 1,2-1,3 раза уменьшается перевод примесей Cr, Mn, Si и Р в раствор. Эффект от применения смеси в сравнении с карбонатом натрия еще выше.

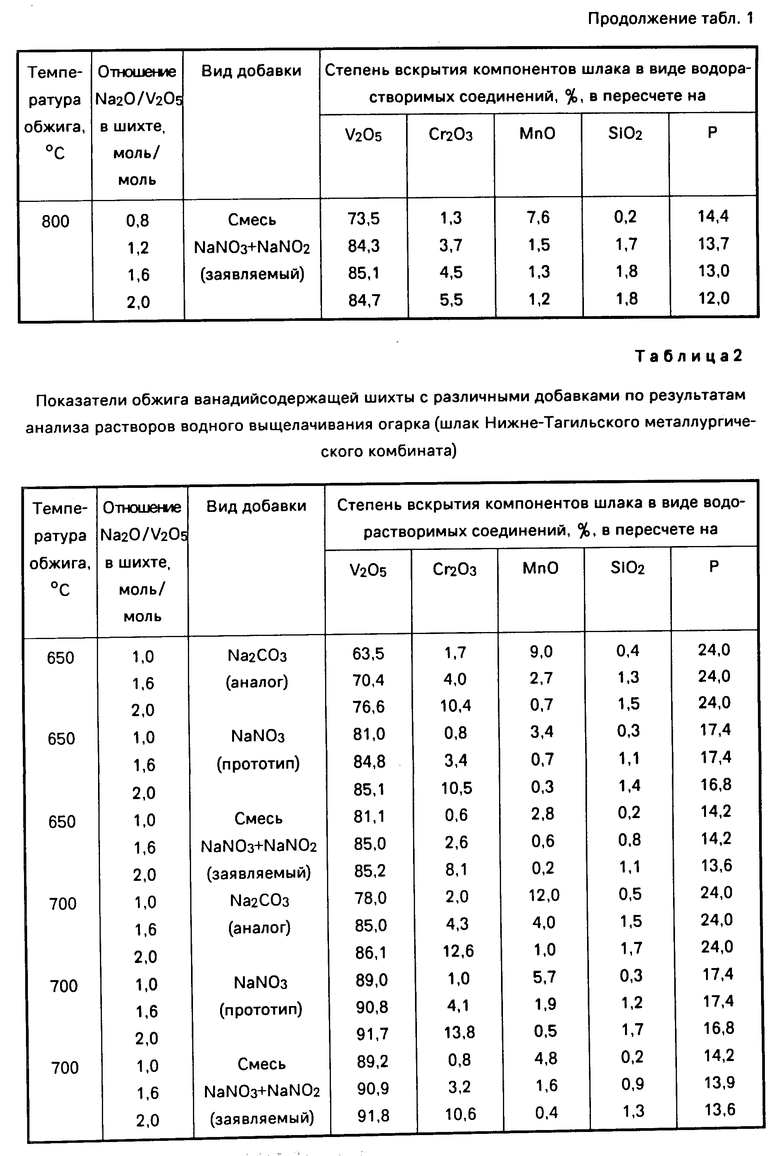

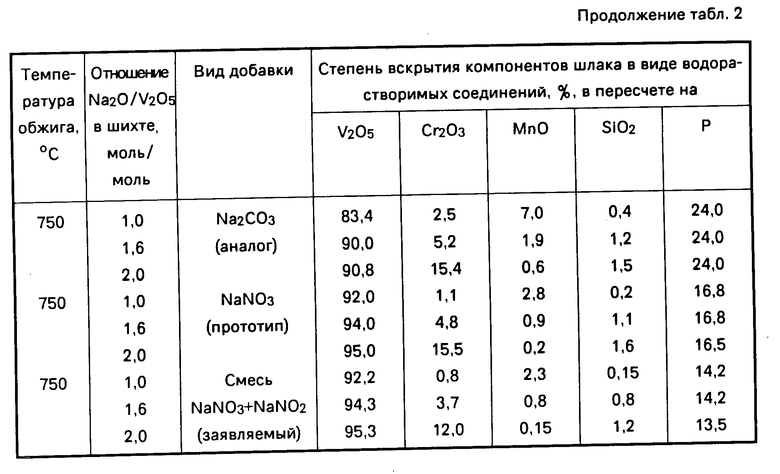

При оптимальных с точки зрения вскрытия ванадия температурах 650-750оС проведены аналогичные проверочные исследования и со шлаком Нижне-Тагильского металлургического комбината (НТМК), отличающегося по химическому составу и другим показателям от шлаков ЧМЗ. Состав использованного шлака НТМК, V2O5 17,94; Cr2O3 3,75; MnO 9,59; SiO2 16,76; TiO2 8,22; FeO 38,6; CaO 0,99; Feдисп 1,71; Р 0,05.

Результаты исследований по базовому способу, прототипу и заявляемому способу приведены в табл.2.

Продолжительность обжига с карбонатом натрия 1 ч; с нитратом натрия и смесью нитрата натрия и нитрита натрия 15 мин.

Из данных табл. 2 видно, что и в случае обжига шлака НТМК со смесью нитрата натрия и нитрита натрия происходит снижение перевода примесей в раствор в сравнении с обжигом с нитратом натрия.

Таким образом, выявленные преимущества заявляемого способа наблюдаются при всех исследованных температурах обжига, при всех соотношениях в шихте Na2O/V2O5 и одинаково справедливы как при использовании шлака Чусовского металлургического завода, так и шлака Нижне-Тагильского металлургического комбината.

П р и м е р. Исходную навеску шлака в количестве 100 г, тщательно перемешанную с рассчитанным количеством щелочной добавки NaNO3 (Na2CO3, смесь NaNO3+NaNO2 в соотношении 1:1), при мольном соотношении Na2O:V2O5, равном 0,8 (1,2; 1,6; 2,0; 1,0) при размере частиц ≅0,1 мм загружают в металлический противень и помещают в печь Марса, где обжигают в течение 1 ч при температуре 650 (700, 750, 800)оС при продувке воздухом со скоростью 0,03 м/с при периодическом перемешивании через 5 мин. Затем осуществляют выщелачивание водой при соотношении Т:Ж=1:3 при 80оС в течение 15 мин. Полученный раствор после фильтрации анализируют на содержание водорастворимых соединений ванадия, хрома, марганца, кремния, фосфора по общепринятой методике [9] Результаты анализов в виде рассчитанных степеней перехода компонентов в водный раствор представлены в табл.1 и 2.

Технико-экономические преимущества заявляемого способа в сравнении с прототипом заключаются в значительном сокращении степени перевода примесей хрома, марганца, кремния и фосфора в раствор после водного выщелачивания огарка. Так в оптимальных условиях обжига при температуре 750оС, когда наблюдается максимальное извлечение ванадия в растворимые соединения, при использовании заявляемой смеси нитрата натрия и нитрита натрия в сравнении с прототипом после водного выщелачивания в растворе содержание хрома снижается в 1,2-1,3 раза, марганца в 1,2-1,25 раза, кремния в 1,2-1,25 раза, фосфора в 1,2-1,25 раза. В сравнении с базовым вариантом (обжиг с карбонатом натрия) снижение примесей составляет: для хрома в 1,2-2,1 раза, для марганца в 4,0-5,7 раза, для кремния в 1,3-3,0 раза, для фосфора в 1,3-1,5 раза. В сравнении с базовым вариантом выход водорастворимых соединений ванадия увеличивается в 1,1-1,2 раза. Следует отметить, что для достижения примерно одинаковых условий извлечения ванадия при обжиге с новой добавкой может быть вдвое сокращен ее расход в сравнении с базовым вариантом (обжиг с карбонатом натрия). При сокращении количества новой добавки, как видно из данных табл.1 и 2, переход примесей хрома, кремния, фосфора также резко уменьшается, что выгодно с точки зрения повышения степени извлечения.

Точное технико-экономическое сравнение заявляемого способа и прототипа затруднено, так как способ обжига с нитратом натрия в промышленности не реализован. Более корректным является сравнение с базовым вариантом. Приближенный расчет показывает, что получение более чистых и более богатых по ванадию растворов приводит к увеличению количества получаемой технически чистой пятиокиси ванадия, например, по базовому варианту. Принимают, что вместо технической V2O5 по предлагаемому способу получают технически чистую V2O5 без дополнительной очистки растворов. Так при использовании шлака ЧМЗ на обжиге, при вдвое сокращенном в сравнении с базовым вариантом расходе щелочной добавки, при температуре 750оС выход водорастворимых соединений ванадия примерно одинаков в обоих вариантах и составляет 78,0-78,2% Нитрит натрия и нитрат натрия более дорогие добавки, чем карбонат натрия. Поэтому необходимо сравнить способы дополнительно, из-за удорожания щелочной добавки. Следует предусмотреть, что выделяющиеся при обжиге концентрированные оксиды азота можно утилизировать с получением исходных нитрата и нитрита натрия по промышленной технологии их получения, используемой на Березниковском п/о "Азот" (Пермская область). По этой технологии оксиды азота сорбируются 20% -ным раствором соды, далее перед выбросом газов в атмосферу осуществляется их санитарная доочистка 10%-ным раствором соды, а жидкая фаза подвергается упариванию, приводящему к кристаллизации продуктов (нитрата и нитрита натрия), которые могут быть снова направлены на обжиг ванадийсодержащего шлака.

Расход смеси нитрата натрия и нитрита натрия при мольном соотношении Na2O/V2O5= 1: 1 составляет 122,1 кг/т шлака или 1085 кг/т V2O5. Расход соды при мольном соотношении Na2O/V2O5= 2:1 составит 171,3 кг/т шлака или 1522 кг/т V2O5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2000 |

|

RU2157419C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2228965C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНВЕРТОРНЫХ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2003 |

|

RU2266343C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2003 |

|

RU2230128C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2008 |

|

RU2385353C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ШЛАКОВ | 2004 |

|

RU2263722C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2007 |

|

RU2348716C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 1999 |

|

RU2157420C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2080402C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1997 |

|

RU2118389C1 |

Использование: переработка ванадийсодержащих конвертерных шлаков окислительно-натрирующим обжигом шлака с нитратом натрия и водным выщелачиванием огарка. Сущность изобретения: обжиг шихты проводят при продувке воздуха в присутствии смеси нитрата натрия и нитрита натрия. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ, включающий окислительный обжиг шлака с нитратом натрия, водное выщелачивание огарка с получением растворов, отличающийся тем, что, с целью повышения степени селективности извлечения ванадия из шлака в раствор, обжиг проводят при продувке воздуха с нитратом натрия в смеси с нитритом натрия.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Реферативный журнал "Химия", 23Л110, 1988. | |||

Авторы

Даты

1995-04-20—Публикация

1990-10-22—Подача