Предлагаемое изобретение относится к области металлургии, в частности к способам извлечения ванадия из шлаков и других ванадийсодержащих материалов, и может быть использовано при производстве ванадиевой продукции.

Известные способы извлечения ванадия (патент ФРГ N 2219251, кл. 12 n 31/00; патент США N 2749211; кл. 23-14; патент США N 3227515, кл. 23-14,5: патент США N 3257165, кл. 23-12) в раствор многооперационны и сложны в аппаратурном оформлении.

В Российской Федерации, в основном, извлекают ванадий из ванадийсодержащих шлаков путем обжига их в окислительной атмосфере с реакционными добавками на основе натрия или кальция, последующего выщелачивания образовавшихся ванадатов и гидролиза (см. Химия и технология ванадиевых соединений: "Материалы Первого Всесоюзного совещания по химии, технологии и применению соединений ванадия" Пермь 1972 г.).

В зависимости от вида реагентной добавки, используемой для образования растворимых ванадатов в слабощелочной или слабокислой средах при окислительном обжиге (сода или известняк), технологию называют "содовой" или "известковой".

Известно, за рубежом (ФРГ, Голландия, Люксембург, Австрия, Китай, ЮАР) ванадиевые шлаки обжигают с содой.

В России существуют два способа извлечения ванадия из шлаков - содовый и известковый. По содовой технологии организовано извлечение ванадия на Чусовском металлургическом заводе, а по известковой в ОАО "Ванадий-Тулачермет". Сущность содовой технологии, принятой в РФ, мало отличается от зарубежной. На ЧусМЗ процесс осуществляют следующим образом.

Конвертерный ванадиевый шлак с содержанием CaO не более 1,5% измельчают до фракции минус 0,15 мм в мельницах сухого помола, выделяют металловключения, смешивают с содой в количестве 8-10 вес.% и подают на окислительный обжиг.

Оптимальная температура обжига 730-780oC. Вскрытие ванадия для водного выщелачивания составляет 60-70%, а общее вскрытие не превышает 88-92%. Извлечение ванадия в раствор ведут активно в реакторах водой, а затем проводят две стадии активного кислотного доизвлечения. Первую стадию кислотного выщелачивания ведут в агитаторах (мешалках) 4,5-6% серной кислотой при температуре 60-70oC и Т:Ж = 1:4 - 1:5, вторую стадию проводят 4,5 - 8% кислотой при Т: Ж = 1:2,5 - 1:3,5. При этом сквозное извлечение не превышает 67-70%. Осаждение ванадия из растворов ведут гидролизом при pH 1,6 - 1,7 и температуре 97-100oC.

Недостатки способа:

1. загрязнение водного бассейна соединениями натрия, что исключает возможность создания оборотного цикла. Очистка сливных вод от соединений натрия - сложнейшая технологическая и экономическая задача, и на сегодня она не решена. Все, кто использует эту технологию, вынуждены сливать воды в природные водные бассейны (реки и т.д.);

2. низкое качество технической пятиокиси ванадия;

3. низкое извлечение;

4. использование У-шлака с содержанием CaO до 1,5%;

5. сухое измельчение шлака и применение соды на обжиге приводит к усложнению санитарных условий и снижению извлечения ванадия.

За рубежом проводят только одно водное выщелачивание, а гидролиз осуществляют в присутствии солей аммония. Это позволяет улучшить качество продукта, однако все остальные недостатки присущи и зарубежной содовой технологии. Кроме того, ванадий, вскрытый для кислотного доизвлечения, способен перерастворяться в отвалах и мигрировать, загрязняя окружающую среду.

Сущность известковой технологии изложена в технологической инструкции ТИ 127-Ф-06-96 "Производство технической пятиокиси ванадия" ОАО "Ванадий-Тулачермет" г. Тула, 1996 г. По данной технологии отношение CaO/V2O5 в шихте поддерживают в пределах 0,7-0,75 и температуру обжига поддерживают на уровне 800-860oC.

Выщелачивание ванадия из огарка ведут в два этапа: первый - активное слабокислотное выщелачивание, а затем доизвлекают ванадий пассивно на фильтре ФПАКМ - 25М, промывая кек 3,5% раствором серной кислоты.

Слабокислотное выщелачивание проводят в семь стадий: первую стадию осуществляют раствором от кислотного доизвлечения ванадия до pH 3,2-4,4 с корректировкой pH при необходимости серной кислотой, вторую стадию проводят при pH 3,0-3,8, третью стадию выщелачивания ведут при pH 2,6-3,4 и завершают слабокислотное выщелачивание на четвертой - седьмой стадиях при pH 2,1-2,5; а температуру слабокислотного выщелачивания поддерживают в пределах 22-58oC. Затем пульпу фильтруют, промывают водой, сушат воздухом. Твердую фазу на фильтре называют кеком, из которого доизвлекают ванадий, промывая его на фильтре 3,5% серной кислотой с последующей водной отмывкой иона SO

Из растворов высокотемпературным гидролизом осаждают пятиокись ванадия.

Известково-сернокислотная технология имеет следующие преимущества перед содовой:

1. Использование отработанных технологических растворов в обороте.

2. Более высокое вскрытие ванадия и качество продукта.

3. Применение мокрого помола и использование известняка исключает загрязнение окружающей среды пылью ванадиевого шлака и соды.

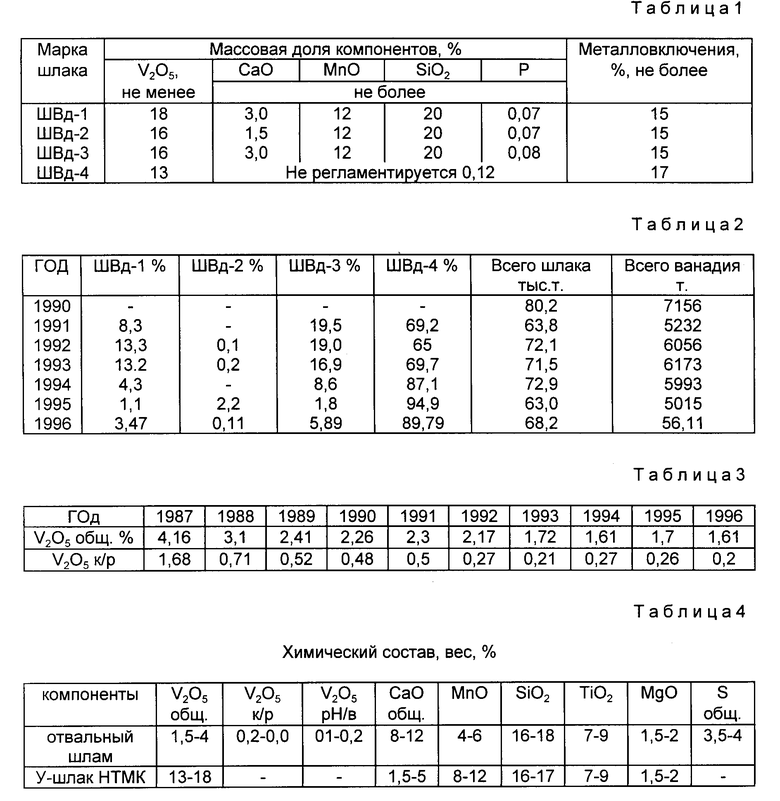

Однако недостатком изложенной выше технологии является невозможность переработки ванадиевого шлака различного химического состава. По существующим технологическим параметрам в ОАО "Ванадий-Тулачермет" должно перерабатываться не менее 70% ванадиевого шлака марки Швд-1 и не более 30% марок Швд-2 и Швд-3. Такое отношение ванадиевых шлаков при переработке обеспечивает получение пированадата, соответствующего структурной формуле (Ca•Mn1-x)2 V2O7. Это соединение обладает высокой растворимостью (30-60 минут) и полнотой извлечения до 85-90% при использовании существующего технологического регламента слабокислотного выщелачивания. Химический состав У-шлака представлен в табл. 1 (ТУ-14-11-178-86).

Промышленная практика показывает, что с 1991 года резко изменился состав ванадиевого шлака, поступающего на переработку, и его количество (табл. 2).

В поступающих на переработку шлаках увеличилось содержание магния, кремния, хрома, титана, алюминия и др.

В отличие от шлака ШВд-1, шлак ШВд-4 содержит V2O5 на 5% меньше, концентрации окисей кальция, марганца, кремния вообще не регламентируются (см. табл. 1) и могут достигать значительных величин, например: MgO до 6-8%; TiO2 до 9-10%; SiO2 до 20%; Cr2O3 до 6-7%; CaO до 4,5-5,5%.

Таблица 2 указывает не только на снижение качества поставляемого ванадиевого шлака, но и на его количество. Предпосылок к улучшению состояния по производству и поставке основного сырья для производства ванадийсодержащей продукции - ванадиевого шлака не предвидется, о чем говорит публикация (см. приложение "Конвертерный цех: переход на монопроцесс - мост из прошлого в будущее"). В связи с этим ОАО "Ванадий-Тулачермет" в последнее время испытывает постоянный недостаток сырья, что дестабилизирует технологический процесс и приводит к снижению извлечения ванадия, увеличению расходов по переделу и фактически делает производство малорентабельным. Однако возрастающие потребности страны в высококачественной ванадийсодержащей продукции вызывают необходимость поиска новых источников ванадиевого сырья. Известно, дополнительным источником ванадия могут служить отходы ванадиевого производства - отвальные шламы с содержанием V2O5 1,6 - 4,16% (табл. 3).

Запасы ванадия, заключенного в отвальных шламах ОАО "Ванадий-Тулачермет" за 23 года его функционирования составляют более 50000 т. V2O3. Значительные запасы ванадия на территории переработчика и высокая стоимость пятиокиси ванадия определяют перспективность переработки отвальных шламов, несмотря на высокое содержание серы в них (3-4%). Кроме того, токсичность соединений ванадия и связанные с производством и накоплением отвальных шламов загрязнения окружающей среды предопределяют необходимость утилизации имеющихся и образующихся отвальных шламов.

Наиболее близким по технической сущности является способ извлечения ванадия, изложенный в технологической инструкции ТИ 127-Ф-06-96 "Производство технической пятиокиси ванадия".

ОАО "Ванадий-Тулачермет" г. Тула 1996 г, по которому ванадийсодержащий шлак подвергают дроблению, магнитной сепарации, измельчению, смешиванию с известняком, окислительному обжигу, выщелачиванию огарка и гидролитическому осаждению с получением пасты технической пятиокиси ванадия (см. приложение-выписка из ТИ 127-Ф-06-96).

Недостатком данного способа, как указывалось выше, является то, что с высоким извлечением ванадия можно перерабатывать только шлаки производства Нижне-Тагильского металлургического комбината. Переработка ванадийсодержащего сырья другого химического и фазового составов без изменения параметров технологии практически невозможна.

Технической задачей предлагаемого изобретения является вовлечение в производство ранее неиспользуемого сырья, снижение уровня загрязнения окружающей среды.

Технический результат достигается тем, что в известном способе извлечения ванадия из ванадийсодержащего сырья, включающем подготовку ванадиевого шлака и известняка, их дозировку, смешение и подачу в обжиговую печь, окислительный обжиг шихты, стадийное слабокислотное выщелачивание огарка и кислотное доизвлечение ванадия из кека с последующим использованием кислых растворов в обороте, отличающийся тем, что перед подачей шихты в обжиговую печь в нее вводят серусодержащий отвальный шлам ванадиевого производства в количестве 20-80%, а количество реагентной добавки определяют из соотношения  шлака +

шлака +  отвала = 0,3 - 0,7 (где "n" - доля отвального шлама в шихте), окислительный обжиг шихты ведут стадийно: первую стадию осуществляют от 300 до 700oC, вторую стадию - при температуре от 700 до 800oC, а завершающую стадию проводят от 800 до 950oC: слабокислотное выщелачивание ведут стадийно из пульпы с отношением Т:Ж = 1:1,5 - 1:4; первую стадию ведут при pH 2,5 - 3,0 и температуре 35-65oC, вторую и последующие стадии осуществляют при pH 2,1 -2,3; по п.2 отличающийся тем, что в качестве ванадийсодержащего сырья используют серосодержащие отвальные шламы ванадиевого производства, а количество реагентной добавки определяют из отношения окиси кальция к сере, равном 0,2-0,6.

отвала = 0,3 - 0,7 (где "n" - доля отвального шлама в шихте), окислительный обжиг шихты ведут стадийно: первую стадию осуществляют от 300 до 700oC, вторую стадию - при температуре от 700 до 800oC, а завершающую стадию проводят от 800 до 950oC: слабокислотное выщелачивание ведут стадийно из пульпы с отношением Т:Ж = 1:1,5 - 1:4; первую стадию ведут при pH 2,5 - 3,0 и температуре 35-65oC, вторую и последующие стадии осуществляют при pH 2,1 -2,3; по п.2 отличающийся тем, что в качестве ванадийсодержащего сырья используют серосодержащие отвальные шламы ванадиевого производства, а количество реагентной добавки определяют из отношения окиси кальция к сере, равном 0,2-0,6.

Параметры переработки учитывают химический состав отвальных шламов и физические свойства их.

Без использования предложенного выше технического решения переработка отвальных шламов по известково-сернокислотной технологии невозможна из-за образования при окислительном обжиге летучих соединений серы. Обжиг является одной из основных технологических операций, определяющей степень извлечения ванадия. Согласно предложенному техническому решению наличие реагентной добавки в шихте зависит от содержания серы в отвальном шламе, и стадийный окислительный обжиг при указанных температурах позволяет исключить выделение соединений серы в окружающую среду и получить максимальное вскрытие ванадия из отвального шлама при высокой скорости растворения и полноте извлечения ванадия. Кинетика разложения смеси известняка и гипса показывает, что скорость разложения известняка выше, и разложение начинается при температуре 1200oC, а гипса при температуре 1350oC. В присутствии ванадия гипс начинает разлагаться при 800 - 850oC. Установлено, степень разложения гипса в условиях окислительного обжига сырья, содержащего V2O5, не превышает 30%. Разложение известняка в присутствии ванадия начинается при 700oC.

Известно, что при окислительном обжиге ванадийсодержащего сырья с реагентной добавкой на основе кальция образуется, в основном, сложный пированадат кальция и марганца, имеющий структурную формулу вида (Ca•Mn1-x)2V2O7, x = 0,6 - 0,7. Для получения вышеуказанного соединения необходима добавка известняка к ванадиевому сырью в отношении CaO к V2O5 = 0,7 - 0,75. Учитывая это, было предложено введение в шихту известняка в количестве 0,2-0,6 по CaO/S для исключения разложения гипса и решения проблемы загрязнения окружающей среды серой: это отношение учитывает не только кальций, необходимый для образования соединений вида (Ca•Mn1-x)2V2O7, x = 0,5 - 0,7, но и кальций, необходимый для сдерживания параллельного развития реакции CaSO4 ---> CaO+SO3.

Содержание серы и V2O5 в отвальном шламе колеблется от 2 до 6% и от 2 до 4% (табл. 4). Лабораторные исследования и снятые дериватограммы показывают, что уменьшение содержания серы и V2O5 в шламе должно соответствовать уменьшению отношения CaO/S и равняться 0,2.

Увеличение содержания серы и V2O5 в отвальном шламе соответственно должно увеличивать отношение CaO/S и равняться 0,6.

Понижение отношения CaO/S приводит к загрязнению окружающей среды соединениями серы. Повышение отношения CaO/S приводит не только к необходимости увеличения температуры обжига и увеличению энергозатрат, но и к снижению выхода кислоторастворимых форм ванадия.

Обжиг отвального шлама при температуре 950oC (третья стадия) необходим для разрушения R2O3 фазы и SiO2, в которых находится до 1% V2O5. Проведение процесса при более низких температурах нецелесообразно из-за низкого вскрытия ванадия, что невыгодно экономически. Проведение процесса обжига при более высокой температуре также нецелесообразно из-за энергетических затрат, приводящих к удорожанию конечного продукта. Слабокислотное выщелачивание проводят стадийно, обеспечивая при этом полноту извлечения ванадия (90-95%) и исключая его высадку. В начале выщелачивание ведут при pH 2,5-3,0 растворами от кислотного доизвлечения ванадия, обеспечивая отношение твердого к жидкому 1:1 - 1:4. Выщелачивание пульпы при Т:Ж меньше 1:1 нецелесообразно, снижается скорость растворения пированадатов из-за плохого перемешивания, что приводит к потере производительности процесса. Выщелачивание пульпы при отношении Т: Ж больше 1:4 также нецелесообразно из-за большого обводнения и увеличения потерь ванадия со сливными водами.

Выщелачивание при pH 2,5 - 3,0 на первой стадии является оптимальным, т. к. в раствор переходит пированадат, формула которого имеет вид (Ca•Mn1-x)2 V2O7, где x = 0,5.

Затем выщелачивание проводят при pH 2,1 - 2,3 в связи с тем, что в данных условиях растворяются пированадаты, формула которых имеет вид (Ca•Mn1-x)2 V2O7, где x = 0,3, обеспечивая максимальное извлечение вскрытого ванадия на данной стадии.

Отклонение от заявленных параметров кислотности при проведении процесса выщелачивания приводит к увеличению потерь ценного компонента с твердой фазой за счет недовыщелачивания или за счет его высадки. Температура процесса (35 - 65oC) является оптимальной и отработана в лабораторных условиях. Данная температура обеспечивает проведение процесса выщелачивания за 30 - 60 мин, обеспечивая полноту извлечения и исключая высадку соединений ванадия. Уменьшение и увеличение температуры процесса нецелесообразно из-за увеличения потерь с твердой фазой.

Осуществление предложенного способа позволит эффективно и экологически безопасно использовать новое ванадийсодержащее сырье с высокой степенью извлечения ценного компонента.

Для пояснения предлагаемого изобретения ниже приводится описание, показывающее в качестве примера варианты осуществления способа.

Пример

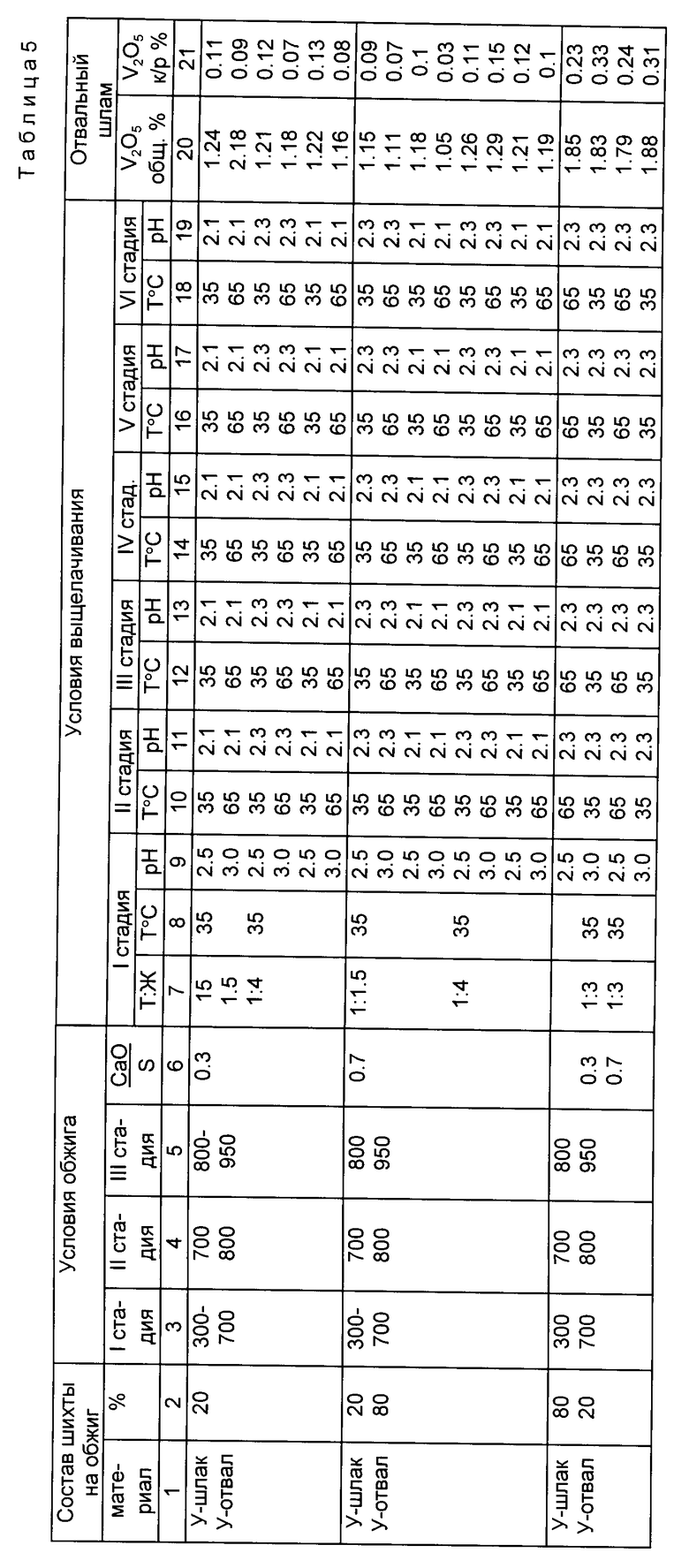

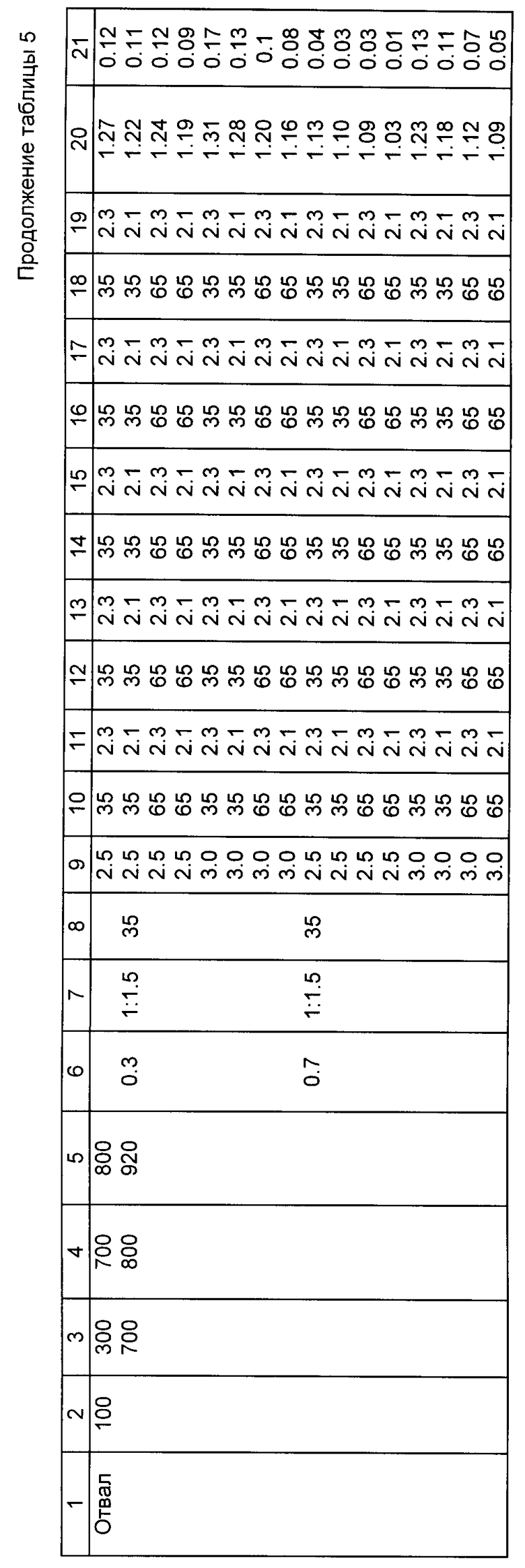

Взяли 1 кг ванадийсодержащего шлака с содержанием V2O5 - 16%, CaO - 3,3%, 1 кг ванадийсодержащего отвального шлама с содержанием серы 2,5%; 1 кг ванадийсодержащего отвального шлама с содержанием серы 4,6% и провели исследования согласно заявленным параметрам, указанным в табл. 5.

Результаты опытов показывают, что в выбранных интервалах параметров достигаются наилучшие показатели переработки отвальных шламов.

Степень извлечения ванадия из них достигает 80%, качество конечного продукта по содержанию MnO улучшается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2102511C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1995 |

|

RU2082795C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ШЛАКОВ | 1995 |

|

RU2090640C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1996 |

|

RU2095452C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 2001 |

|

RU2193072C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ВАНАДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1995 |

|

RU2080402C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ | 1993 |

|

RU2041278C1 |

| СПОСОБ ПОДГОТОВКИ ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА К ОКИСЛИТЕЛЬНОМУ ОБЖИГУ | 2019 |

|

RU2705844C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2148669C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ КОНВЕРТЕРНОГО ВАНАДИЙСОДЕРЖАЩЕГО ШЛАКА | 1995 |

|

RU2080401C1 |

Изобретение относится к области металлургии, в частности к способам получения ванадия из шлаков и других ванадийсодержащих материалов, и может быть использовано при производстве ванадиевой продукции. Извлечение ванадия осуществляют по известково-сернокислотной технологии. Данный способ позволяет вовлекать в производство новое сырье - отвальные шламы ванадиевого производства. Это достигается за счет строго определенного количества вводимого известняка с учетом содержания серы в отвальном шламе. Окислительный обжиг шихты осуществляют стадийно: первая стадия от 300 до 700oC, вторая - от 700 до 800oC, третья - от 800 до 950oC, а слабокислотное выщелачивание осуществляют при Т:Ж 1:1,5 - 1:4 и ведут стадийно: первую стадию при рН 2,5 - 3,0 и температуре 35 - 65oC, вторую стадию и последующие три - пять осуществляют при рН 2,1 - 2,3. 1 з.п. ф-лы, 5 табл.

\ \ \1 1. Способ извлечения ванадия из ванадийсодержащего сырья, включающий подготовку ванадиевого шлака и известняка, их дозировку, смешение и подачу в обжиговую печь, окислительный обжиг шихты, стадийное слабокислотное выщелачивание огарка и кислотное доизвлечение ванадия из кека с последующим использованием кислых растворов в обороте, отличающийся тем, что перед подачей шихты в обжиговую печь в нее вводят серусодержащий отвальный шлам ванадиевого производства в количестве 20 - 80%, а количество реагентной добавки определяют из соотношения \\\6 $$$ \\\1 где n - доля отвального шлама в шихте, \\\1 окислительный обжиг шихты ведут стадийно: первую стадию осуществляют в пределах 300 - 700<198>C, вторую стадию - при температуре 700 - 800<198>C, а завершающую стадию проводят при температуре 800 - 950<198>C, слабокислотное выщелачивание ведут стадийно из пульпы с отношением Т : Ж = 1 : 1,5 - 1 : 4, первую стадию ведут при pH 2,5 - 3,0 и температуре 35 - 65<198>C, вторую и последующие три-пять стадий осуществляют при pH 2,1 - 2,3. \\\2 2. Способ по п.1, отличающийся тем, что в качестве ванадийсодержащего сырья используют серусодержащие отвальные шламы ванадиевого производства, а количество реагентной добавки определяют из отношения окиси кальция к сере, равном 0,2 - 0,6.

| Сборник "Химия и технология ванадиевых соединений" | |||

| Материалы Первого всесоюзного совещания по химии, технологии и применению соединений ванадия | |||

| - Пермь, 1972, с.5 - 15 | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Производство технической пятиокиси ванадия | |||

| ОАО "Ванадий-Тулачермет" | |||

| Предохранительное устройство для паровых котлов, работающих на нефти | 1922 |

|

SU1996A1 |

Авторы

Даты

1998-08-27—Публикация

1997-07-30—Подача